Ag/Zn共掺杂TiO2薄膜的制备及其光学性能

王玉新,蔺冬雪,王 磊

(辽宁师范大学 物理与电子技术学院,辽宁 大连 116029)

TiO2作为半导体氧化物,在自然界中通常有3种晶相,分别为锐钛矿相、金红石相和板钛矿相,与金红石相相比,锐钛矿相表现出更高的光催化活性[1]. 因为具备高光敏性、强氧化性、高稳定性、不溶于水、化学惰性、生物相溶性、相对廉价、无毒等优点,TiO2被广泛应用于降解各种工业废水、排放物及有机染料[2],如甲基橙、亚甲基蓝、罗丹明B等. TiO2的宽带隙值(锐钛矿相3.2 eV)及光生电子/空穴对复合速率快,抑制了它在可见光范围内的光响应,限制了其在实际生产中的应用[3]. 因此,如何增加TiO2在可见光范围内的光响应强度及降低光生电子/空穴对复合的速率成为TiO2改性的重要研究方向.

TiO2的改性手段有很多,如掺杂过渡金属元素(Cu,Fe,Co等)[4-6]、贵金属元素(Au,Ag,Pt等)[7-9]、非金属元素(N,S,C等)[10-12],半导体复合薄膜[13],异质结纳米结构[14],等等. Deuk Yong Lee等分别采用溶胶-凝胶衍生静电纺丝法和溶胶-凝胶旋涂法制备了Nb掺杂TiO2的纳米纤维和薄膜. 研究表明:随着Nb/TiO2物质的量比增加,TiO2由锐钛矿相转变为金红石相,带隙能从3.25 eV减小到2.87 eV[15]. Li Fang等利用溶胶-凝胶法制备了本征TiO2及V-Zn共掺杂的TiO2薄膜. 结果表明:V和Zn共掺杂不仅能明显提高TiO2的比表面积,而且缩小了TiO2样品的带隙值,样品在可见光和紫外光下都表现出了良好的光催化活性[16].

研究表明,相对于单掺,2种甚至多种掺杂剂在增强可见光区域的吸光度、减小薄膜的禁带宽度、提高薄膜的光催化活性等众多方面具有更好的协同作用[17]. 因此,为进一步减小TiO2的光学带隙,提高其光学性能和光催化性能等,选用溶胶-凝胶法制备Ag/Zn共掺的TiO2薄膜.

1 实 验

为了减少外界条件对实验的干扰,增加所制备薄膜的纯净程度,实验前需要对衬底及玻璃仪器进行清洗,实验选玻璃和Si片作为衬底.

将10 mL无水乙醇(C2H5OH,AR,国药集团化学试剂有限公司)和2 mL去离子水混合,在室温下搅拌20 min,标记为A溶液;将5 mL钛酸丁酯[Ti(OC4H9)4,AR,天津市科密欧化学试剂有限公司]、1.5 mL乙酰丙酮(C5H8O2,AR,天津市大茂化学试剂厂) 和20 mL无水乙醇混合,在室温下搅拌20 min,标记为B溶液. 混合A和B溶液,在室温下搅拌5 min后,加入少许浓盐酸(HCl,AR,国药集团化学试剂有限公司)调节溶液的pH值,边滴加浓盐酸边用试纸测量溶液的pH值,直到溶液pH值范围在2~3;搅拌10 min后,加入0.69 g聚乙二醇800[HO(CH2CH2O)nH,AR,天津市光夏精细化工研究所],在室温下搅拌1 h后,即可得到本征TiO2溶液. 将制备的溶液倒入已清洗好的试剂瓶中,在室温下陈化24 h,即为本征TiO2溶胶.

旋涂法制膜阶段,先将衬底放置在匀胶机(KW-4A)上,利用真空泵抽成真空以固定衬底. 将制备好的溶胶均匀、少量、逐滴滴覆在衬底上,低速(1 000 r/min)旋转6 s,再以高速(3 000 r/min)旋转30 s,取下样品置于烤胶机(KW-4AH)进行干燥处理,以70 ℃预退火10 min并自然冷却至室温. 上述步骤重复3次后,将样品放置万用电阻炉(SX2-2-4-10)内,以600 ℃的高温对薄膜进行大退火处理1 h,最终得到本征TiO2薄膜,标记为A0.

制备掺杂样品的方法与本征样品一致,只需在A溶液中加入掺杂原子数分数为1.50%的硝酸银(AgNO3,AR,天津博迪化工股份有限公司)作为Ag源,以及掺杂原子数分数分别为0.25%,0.75%,1.25%,2.00%的硝酸锌[Zn(NO3)2·6H2O,AR,天津市大茂化学试剂厂]作为Zn源,将样品分别标记为A1,A2,A3,A4,A5.

利用XRD (Empyrean锐影)以Cu靶作为目标靶,设定扫描范围为15°~50°,探究薄膜的晶格结构及特征. SEM (SU8010)用来探究薄膜的表面生长情况及形貌,薄膜测厚仪(SGC-10)用来测量薄膜样品的厚度,采用UV-Vis (UV4501S)测量样品的吸光度,最后分析样品的光学性能.

2 结果与讨论

2.1 XRD分析

图1为样品TiO2(A0),Ag-TiO2(A1)和Ag/Zn-TiO2(A2~A5)的X射线衍射图谱. 所有Ag/Zn-TiO2样品均为锐钛矿相且峰型尖锐,均表现出沿(101)晶面择优取向生长,没有出现其他杂质的衍射峰,表明所制备的样品较为纯净. 图1中并未出现Ag,Zn,Ag2O,ZnO等与掺杂元素相关的衍射峰,一方面是因为掺杂元素的含量较少;另一方面是因为Ag和Zn均以替位方式掺杂到TiO2的晶格中,且所选用的Ag源、Zn源及Ti源等药品之间均未发生化学反应. 与本征TiO2和Ag单掺的TiO2相比,当Zn的掺杂量较少(原子数分数为0.25%,0.75%)时,样品的(101)衍射峰略有下降,这可能是由于除替位掺杂方式外,还有少部分Zn以间隙杂质的方式掺入到TiO2晶格,抑制了晶体的生长;随着Zn的掺杂量逐渐增大,(101)衍射峰又出现了增强的趋势,样品中当Zn的掺杂原子数分数为2.00%时,(101)衍射峰峰值最大、最为尖锐.

图1 各样品薄膜的XRD图

表1所示为各样品的(101)衍射峰的峰位、半高全宽、晶面间距和晶粒尺寸. 与Ag单掺相比,Ag/Zn共掺后的样品(101)衍射峰的峰位均有不同程度向小角度方向移动的趋势,半高全宽θFWHM增大,晶面间距d减小(但是均大于本征TiO2),晶粒尺寸D均小于TiO2. Zn2+的半径为0.074 nm,Ti4+的半径为0.075 nm,二者的离子半径接近,因此TiO2晶格中的部分Ti4+不仅被Ag+以替位形式所取代,同样有一部分被Zn2+所代替,这导致了晶体内部应力的改变,降低了样品内部的缺陷,减小了样品的间距,晶粒得到细化. 通常,光催化反应发生在催化剂的表面,结晶度的下降是由于晶粒尺寸的减小,这会导致比表面积的增加. 薄膜具有较大的比表面积会提高自身的光催化活性[18].

表1 各薄膜的晶格参量

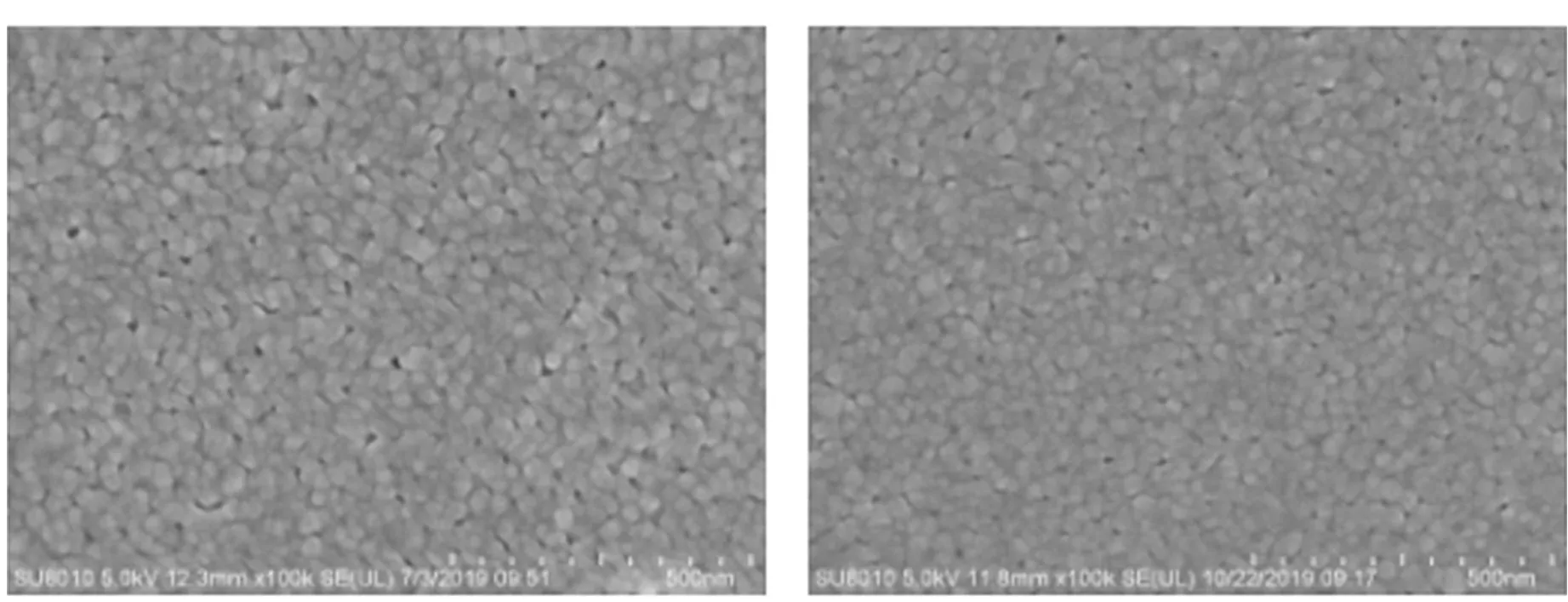

2.2 SEM分析

薄膜的表面形貌是决定薄膜性质的重要因素之一. 图2为各样品的SEM图. 与本征TiO2和Ag单掺TiO2相比,Ag/Zn共掺后TiO2薄膜的表面形貌变化明显. 由于Zn的掺杂,晶粒尺寸明显减小,这与图1及表1中所计算的结果相符合. 随着Zn掺杂原子数分数的增加,薄膜表面变得更为均匀、平整、致密,晶粒间的孔隙及团簇逐渐消失. Zn的掺杂进一步改善了TiO2薄膜的表面形貌,样品中当Zn掺杂原子数分数为2.00%时,表面形貌最佳.

(a)A0 (b)A1

(c)A2 (d)A3

(e)A4 (f)A5图2 各样品的SEM图

2.3 光学性能分析

图3为各样品在300~500 nm的吸收光谱. 当Zn的掺杂量较少(掺杂原子数分数为0.25%和0.75%)时,TiO2薄膜的吸光度下降,出现了向短波长方向移动的现象,即为蓝移. 此时薄膜的生长状况较差,晶界折射较为明显,导致了吸光度的下降. Zn的掺杂量较高时,样品的吸收边出现了向长波长方向移动的现象,即为红移,样品中Zn的掺杂原子数分数为2.00%时,吸收边红移最为明显,TiO2薄膜在可见光范围内的吸光度增加. 这是因为当Zn的掺杂量增加,达到TiO2薄膜的固溶浓度后,Zn原子全填充状态的3d轨道出现,电子可以吸收光子. 共掺抑制了光生电子/空穴对的复合,从而降低了其复合速率,进而提高TiO2的光量子效率. 同时,由于杂质能级为电子的跃迁提供了“台阶”,从而提高了TiO2薄膜对可见光的吸光度和利用率[19].

图3 各样品的吸收光谱图

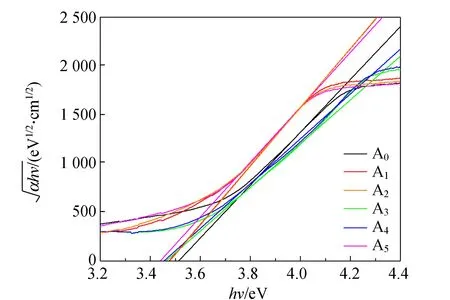

图4 各样品的关系图

3 结 论

采用溶胶-凝胶旋涂法制备了本征TiO2及Ag掺杂原子数分数为1.50%、Zn掺杂原子数分数分别为0.25%,0.75%,1.25%,2.00%的Ag/Zn-TiO2薄膜. 采用不同表征手段对薄膜的结构、表面形貌及光学性能进行探究和分析,从而得到了掺杂效果较好的薄膜样品. XRD结果表明:所制备的样品均为锐钛矿相,Ag/Zn共掺杂没有改变TiO2薄膜的基本结构,样品较为纯净. 样品中当Zn掺杂原子数分数为2.00%时,(101)衍射峰的峰型最好,峰值最大,晶粒尺寸最小,晶粒得到细化的效果最为明显. SEM结果表明:Zn的掺杂明显改善了薄膜的表面形貌,晶粒减小明显,晶粒间的孔隙及团聚减少,样品表面更为平整致密. UV-Vis结果表明:适量的Zn掺杂(原子数分数为1.25%~2.00%)可以提高TiO2薄膜对可见光的吸光度,从而增加对可见光的利用率;禁带宽度从3.515 eV变化到3.419 eV. 样品中当Zn掺杂原子数分数为2.00%时,禁带宽度最小值为3.419 eV.