活性射流侵爆耦合毁伤效应分析

余庆波,郭志荣,钟世威,赵宏伟,葛超

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081; 2.解放军96901部队,北京 100094)

显著不同于传统金属药型罩,活性药型罩作用目标时具有侵彻与爆炸双重毁伤效应,可大幅度提升对目标内部毁伤[1-2],是目前高效毁伤领域的前沿研究方向.

BAKER等[3-4]首先通过实验发现,与惰性射流相比,活性射流造成的附带损害要大得多.认为活性射流对混凝土目标强大的杀伤力是在侵彻过程中在目标内部释放的化学能的结果.XIAO等[5]采用实验、数值模拟和理论分析相结合的方法,认为活性材料射流爆破混凝土靶标过程分为射流的形成、惰性射流的侵彻、化学能的释放三个部分.GUO等[6]通过活性射流侵彻钢锭实验,得出爆燃引起的结构损伤效应与侵彻孔内反应射流的有效质量密切相关.以上研究表明活性射流在侵彻过程中会发生反应,并利用侵爆耦合效应增强对目标的毁伤威力.本文为了弄清活性射流作用目标时的侵爆耦合效应,通过给定活性射流侵彻深度,对破甲后剩余射流释放超压大小进行了实验研究.并结合相关理论建立了破甲后活性射流超压释放模型,得到了活性射流作用目标时爆炸效应与侵彻深度之间的关系,为分析活性射流毁伤机理提供了帮助.

1 静爆实验

1.1 活性药型罩样品

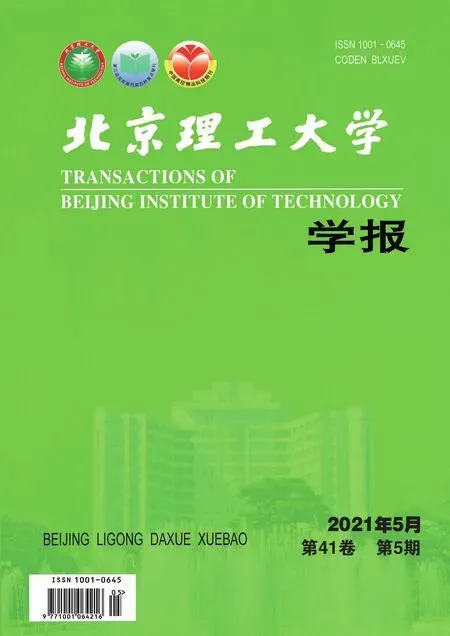

实验用活性药型罩试样由质量比为73.5:26.5的聚四氟乙烯、铝粉混合经冷压成型和高温烧结硬化工艺制备而成.在冷压成型过程中,为保证模压成型样品均匀性和密实性,模制压力选择为200 MPa,压制过程横梁下降速度为5 mm/min,保压时间为30 s.在烧结硬化过程中,以50 ℃/h的升温速率将炉温逐渐提高至380 ℃,保温6 h;然后以50 ℃/h的降温速率将炉温降至310 ℃,保温4 h;最后将炉温降至室温,降温平均速率约为50 ℃/h.相关尺寸以及活性药型罩实物和装药见图1.

图1 活性药型罩与聚能装药Fig.1 Reactive materials liner and shaped charge

1.2 实验方法

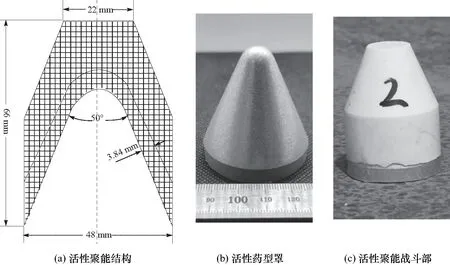

活性射流反应所释放的化学能大小是衡量活性射流毁伤威力的重要指标,很难通过直接测量的方式获得,一般只能通过爆炸超压、正压时间等参数来表征[7].为分析活性药型罩成型后的能量释放过程,采用改进的测压罐(vented chamber calorimetry)方法测量炸药聚能作用下的活性材料超压释放大小.改进的VCC测试技术主要在隔离活性材料射流与炸药冲击波以及爆轰气体方面进行了优化.保证了炸药冲击波以及炸药的爆轰气体不对罐体内的空间产生干扰,影响测压结果.

活性药型罩超压释放特性测压实验原理如图2所示,活性药型罩能量测试系统主要由测压罐罐体、压力传感器以及信号收集系统组成.其中:压力罐由罐体以及收集罐两部分组成,罐体总长650 mm,直径为160 mm,整体内腔容积为13 L.

测压罐侧壁上安置4个等间距的AK-1应变式传感器对测压罐进行测试,同时获取活性材料射流在不同炸高处的超压情况,通道1~4分别布置在6、8、10、12倍炸高处.

图2 实验原理Fig.2 Experimental principle

通过给定活性射流侵彻深度,测量破甲后剩余射流超压释放大小的方式,分析活性射流在作用目标时的侵彻效应与爆燃效应变化.如图3为实验场地布置情况,在测压罐前布置不同厚度100×100的钢靶,使钢靶中心、药型罩中心、预留孔中心重合,保证侵彻后的活性射流全部进入测压罐内.并且测量无靶板时活性射流超压释放行为以及该活性聚能装药的极限侵深,得到该活性聚能装药总的内爆效应以及侵彻效应大小.

图3 支撑结构框架模型图Fig.3 Experimental site

2 实验结果

2.1 活性射流超压特点

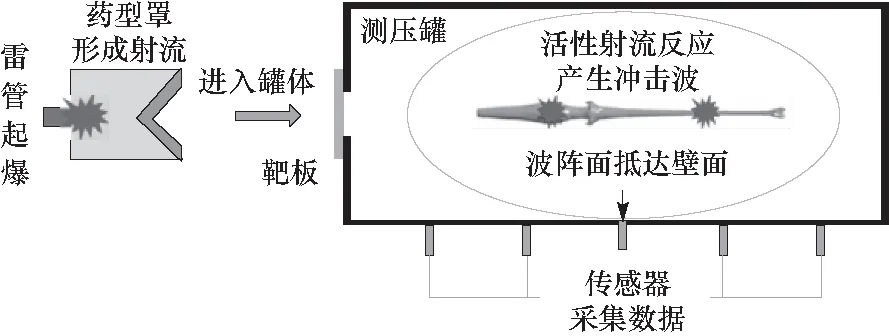

活性聚能装药位于测压罐开孔端起爆,在炸药的作用下活性药型罩压垮形成射流,进入罐体内发生反应产生超压,罐体内超压变化由位于测试罐壁面的传感器获取.由于罐体外炸药的爆炸作用,以及测压罐内超压与壁面的相互作用,使压力传感器发生震荡现象.为便于研究分析以及数据完整性,对原始超压曲线只进行简单的平滑处理.如图4(a)~4(d)所示,为无靶板时PTFE/Al活性材料射流超压曲线.

图4 PTFE/Al活性材料射流超压曲线Fig.4 PTFE/Al reactive material jet overpressure curve

从图4来看,在罐体内活性射流超压主要分为两个阶段,活性材料射流内爆超压上升阶段以及下降阶段.超压从环境压力上升到超压峰值过程为内爆超压上升阶段,该阶段时间较短,曲线近似于线性表现为明显的间断面,超压峰值较大,平均超压在2 MPa左右.该过程表明活性射流在测压罐内部发生剧烈的类爆轰化学反应,从而产生强烈的内爆效应;内爆超压上升到峰值压力后开始下降,超压峰值下降到环境压力的过程为活性射流内爆超压下降阶段,该阶段超压曲线近似于指数衰减,超压衰减较慢,作用时间时间较长,在50 ms以上,表明活性材料射流整体反应速率较为缓慢.

2.2 靶厚影响

2.2.1侵彻特性

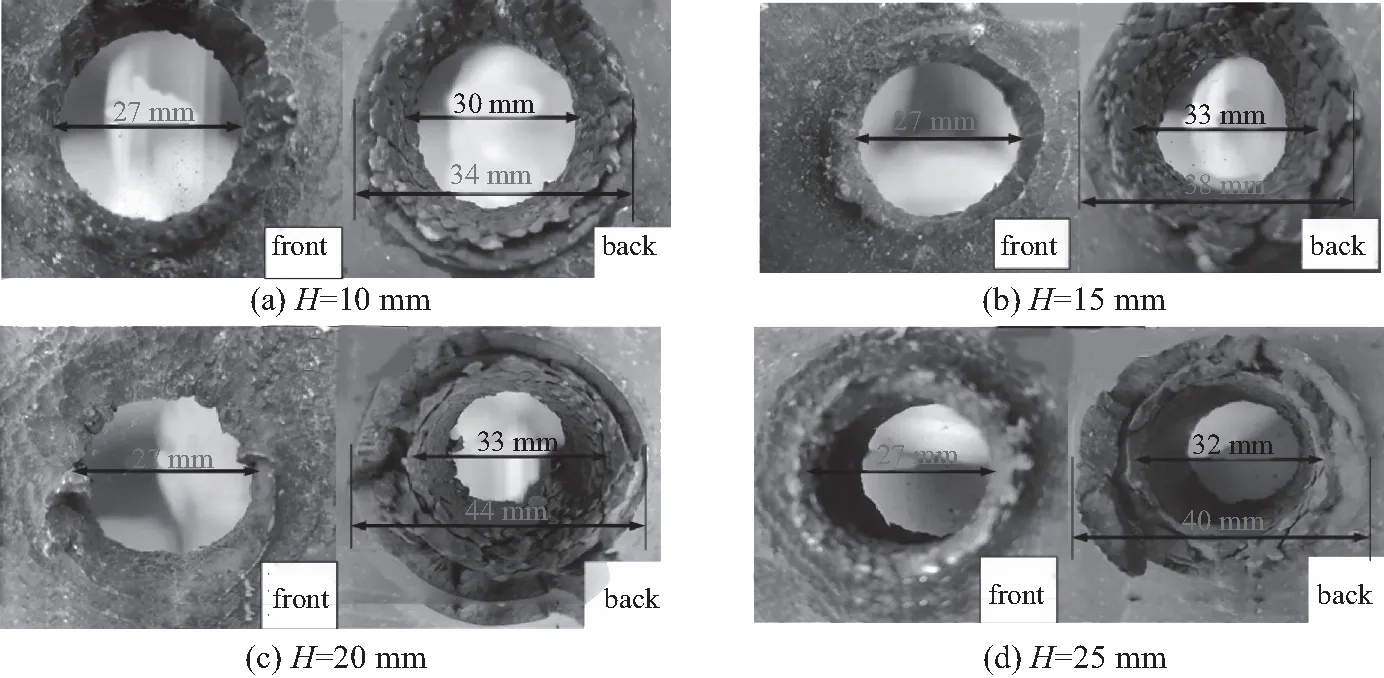

活性射流侵彻不同厚度钢靶结果如图5所示,可以看出钢靶前后表面以及侵孔内部明显熏黑,表明活性射流在侵彻靶板时发生了较为剧烈的反应.

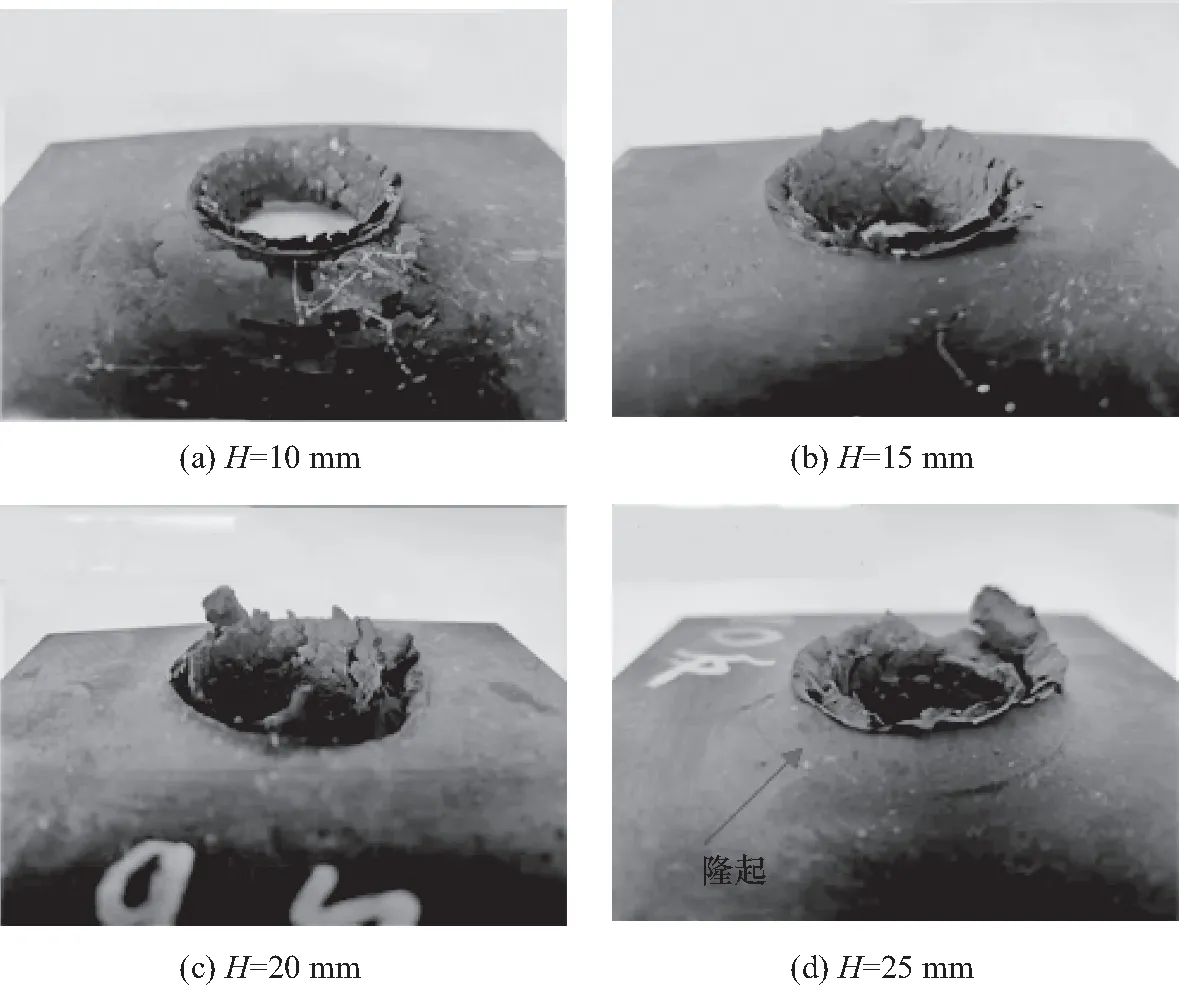

从实验结果来看,0倍炸高处,活性射流对靶板正面造成的侵孔大小并不随着靶板厚度的增加而改变,均为Φ27 mm,约为0.56 CD.不同厚度靶板下的正面侵孔与背面侵孔在形貌上存在一定差异,正面侵孔较为整齐,侵孔呈鳞片状,背部侵孔分为内圈与外圈双层结构,内圈呈鳞片状,外圈较为平整.并可以观察到靶板材料随着表面扩孔而被挤向四周,从而呈花瓣状.其中不同厚度下的钢靶背部内圈半径较为一致,均在32 mm左右,而外圈大小以及花状形状与靶板厚度有一定关系,钢靶背部毁伤效应如图6所示.随着靶板变厚,外圈不断扩大,其中25 mm厚外圈加上隆起区域,影响范围最大;并且随着靶板厚度的增加,靶板背面的花瓣高度不断增加.

图5 活性射流侵彻不同厚度钢靶情况Fig.5 The situation of reactive material jet penetrating steel targets with different thickness

图6 不同厚度钢靶背面情况Fig.6 The back of the steel target with different thickness

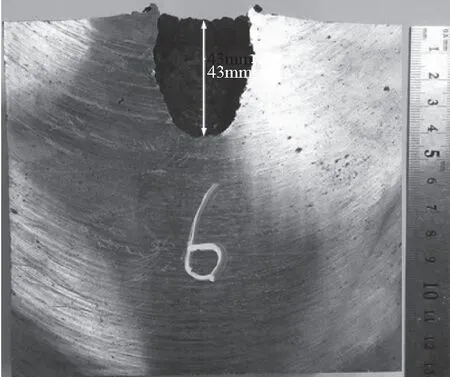

通过活性射流侵彻Φ100 mm×100 mm钢锭实验得到了该活性聚能装药的极限侵彻深度,实验结果如图7所示,该活性聚能装药的最大侵彻深度为43 mm,侵孔呈纺锤状,侵孔直径随深度增加,呈现先增大后减小的趋势.

图7 活性射流侵深情况Fig.7 Reactive liner shaped charge jet penetration

2.2.2钢靶厚度对内爆超压峰值影响

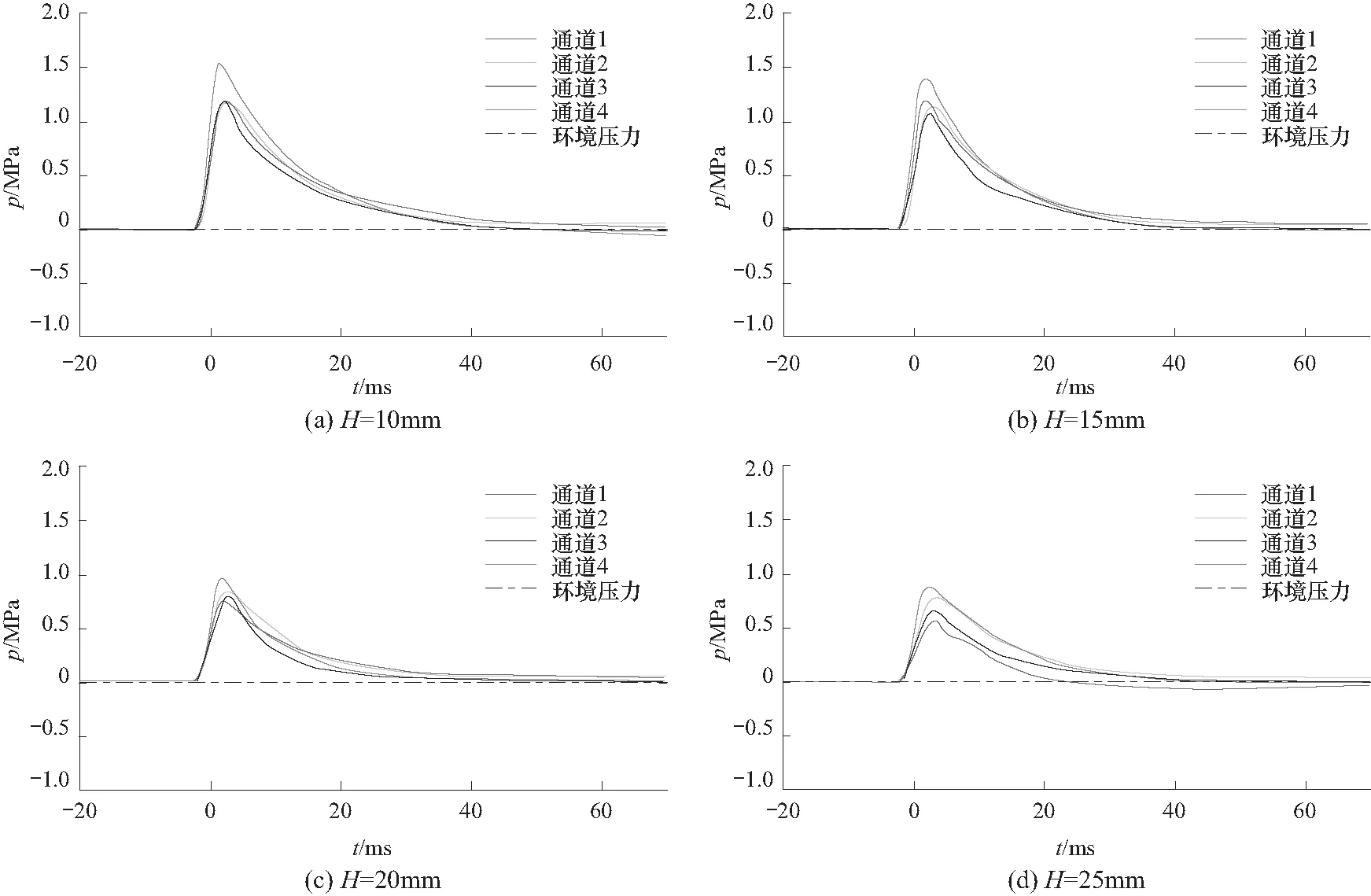

活性射流侵彻不同厚度钢靶后,剩余射流靶后超压曲线,如图8所示.从图中可以看出,随着活性射流侵彻靶板厚度的增加,剩余射流释放的内爆超压峰值不断降低,作用时间不断减小,内爆超压曲线逐渐平坦化.

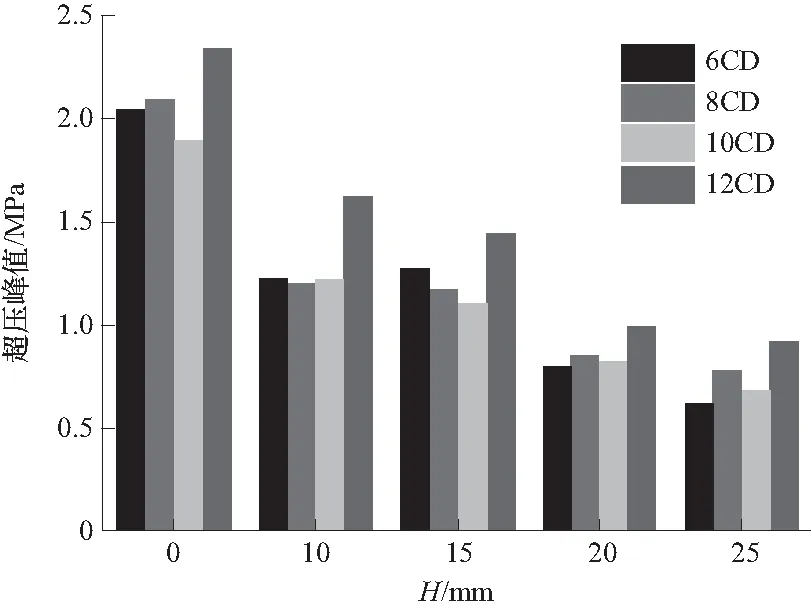

活性射流内爆超压峰值的大小是活性射流内爆效应威力的直接体现,图9为活性射流靶后超压峰值结果,活性射流在不同炸高处的超压峰值用不同颜色的条状图表示.从图中可以看出,无靶板时内爆峰值超压最大,钢靶的存在使得活性射流释放超压数值急剧变小,活性射流侵彻钢靶后的超压释放能力急剧减弱.并且随着侵彻深度增加,活性射流靶后内爆超压峰值不断减小,表明剩余活性射流内爆效应威力不断减弱.

对比图9中不同炸高处的超压峰值发现,12倍炸高处的活性射流靶后超压峰值最大,其他炸高处超压峰值较为接近.该现象可能是活性射流存在未反应部分造成的,当活性射流运动到测压罐内底端时,未反应部分撞击底端钢锭,引发二次反应释放超压,但影响范围有限,只能使距离该处最近的12倍炸高处的超压有所增强.

图8 活性射流靶后超压曲线Fig.8 Overpressure curve after the reactive liner shaped charge jet penetrates the target

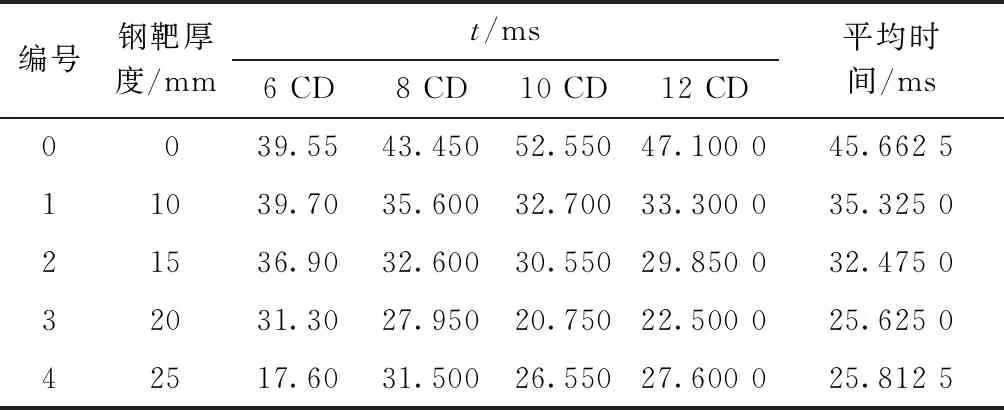

除活性射流靶后超压峰值外,活性射流内爆超压作用时间也是活性射流内爆效应重要组成部分之一,决定活性射流能量释放的大小.靶后超压作用时间结果列于表1.

图9 超压峰值结果Fig.9 Peak overpressure result

表1 活性射流靶后超压作用时间

从表1可以看出,不同位置处的超压作用时间有所差异的,这主要是不同位置处的密封性存在差异造成的,因此采用不同位置处的平均作用时间作为不同工况下的活性射流靶后超压作用时间来进行研究.从实验结果来看,随着活性射流破甲深度的增加,其靶后超压作用时间是不断减小的.

通过图8以及表1数据来看,活性射流在不同炸高处反应所释放的超压具有高度的相似性,活性射流能量释放在空间上具有全局性的特点.从本质上来看,该现象是由聚能射流与活性材料反应延迟[7]特性共同造成的.在炸药的聚能作用下,活性材料可以形成具有一定长度以及速度的射流,射流不同位置处的活性材料温升、压力、密实程度均存在差异[8],导致射流不同位置处活性材料具有各自的反应速率,化学反应并不是同时完成的.具有各自反应速率的活性材料随着射流运动,在空间内不同位置释放能量,从而使活性材料射流在空间上产生的压力具有全局性的特点,且超压峰值大小与进入测压罐内的活性射流质量密切相关.

由于超压在空气中传播是存在衰减的,因此过快的反应速率以及过慢的反应速率均无法造成该现象的出现.据此可以推断出,射流中活性材料反应所需时间是大于活性射流成型时间,但在同一个时间量级上,约为10~102μs,与活性射流在罐体内的运动时间较为接近.

3 活性射流侵爆效应分析

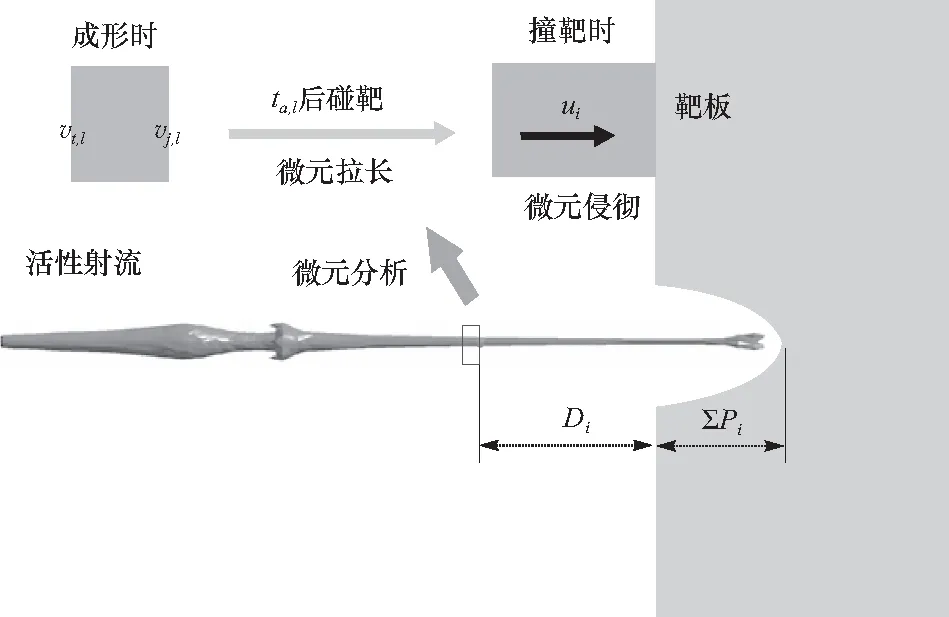

为研究活性射流作用目标时爆炸效应与侵彻深度之间的关系,对侵彻过程中的活性射流进行分析.活性药型罩在炸药的作用下,形成头部速度高、尾部速度低、具有一定速度梯度的活性射流.假设存在一个虚拟源点,虚拟源点是所有活性射流发出的源点,在撞击靶板前,活性射流微元在运动过程中速度不变[6].根据这一假设,将活性射流进行微元化处理,每段微元近似为圆柱体,并且任一微元在运动过程中速度不发生变化.当时间为t0时,活性射流头部撞击到靶板表面.此时第i个活性射流微元头部速度为vj,i,微元尾部速度为vt,i,微元长度为l′j,i,微元半径为r′j,i,密度为ρ′.假设射流速度和直径是按线性分布,可得到活性射流微元的速度与直径为

(1)

式中:vj、vt、rj、rt、L分别为t0时刻活性射流的头部速度、尾部速度、头部半径、尾部半径和长度.

图10 活性射流微元运动分析Fig.10 Motion analysis of reactive liner shaped charge jet microelements

由于活性材料药型罩是由金属粉末与PTFE混合压制烧结而成,属于粉末药型罩.认为形成的射流微元彼此是分离的,相互之间没有作用力,形成的是粒子流[9].认为飞行过程中射流微元的质量不变,其自身密度是受射流微元体积控制.由于射流存在速度梯度,射流微元会发生拉伸变化,使微元长度l′j,i有所增加,忽略射流微元的横向速度的影响,认为射流微元半径r′j,i在低炸高时保持不变,射流微元体积的改变只与微元长度l′j,i有关.那么射流微元开始侵彻时其长度lj,i、半径rj,i、以及密度ρj为

lj,i=l′j,i+(vj,i-vt,i)ta,i

(2)

rj,i=r′j,i

(3)

ρj=ρ′jl′j,i/lj,i

(4)

式中ta,i为活性射流微元运动到孔底的时间.

将式(2)代入(4)中可得:

(5)

从式(5)可以看出,射流速度梯度以及着靶时间ta,i共同决定了活性射流微元密度的大小,速度梯度越大,着靶时间越长的射流微元密度将变得越低.

假设微元在碰撞过程中速度、直径不再发生变化,射流对靶板的侵彻过程为碰撞点上靶板材料以侵彻速度运动的过程.射流微元运动速度大于侵彻速度而被被损耗,其侵彻时间即为该段微元被消耗的时间,射流微元在侵彻过程中有如下关系:

(6)

pi=uitc,i

(7)

式中:ui为射流微元的侵彻速度;tc,i与pi分别为该微元在侵彻过程中所对应的侵彻时间以及侵彻深度.

则此时射流侵彻深度P以及射流剩余质量mr分别为:

(8)

(9)

式中M为活性射流总质量.

第i个活性射流微元运动到孔底的时间ta,i等于前i-1个活性射流微元侵彻时间之和,根据虚拟原点原理,则有

(10)

式中D为虚拟原点到靶板表面的距离.

当活性射流开始侵彻钢靶时,分别向活性射流和靶板传入冲击波,冲击波传入活性射流中将引发活性材料发生反应[10],认为在侵彻过程中,活性射流侵彻过程满足伯努利方程,并且活性射流发生反应并释放出超压,对侵彻具有一定影响.忽略活性射流强度,考虑活性射流反应所带来的的影响,则修正后的伯努利方程为:

(11)

式中:ρj为射流密度;ρt为靶板密度;ξi为活性射流反应产生的等效强度,靶板强度为Rt.

对式(11)求解可得,得到射流微元在靶板中的侵彻速度ui为

当活性药型罩结构一定时,活性射流碰靶t0时刻的头部速度vj、尾部速度vt、头部半径rj、尾部半径rt和长度L,通过数值模拟方法来确定,本文取:vj=8 800 m/s,vt=2 000 m/s,rj=2.5 mm,rt=12 mm,L=65 mm.

根据活性射流超压全局性特点,认为当装药条件,药型罩结构、配方以及容器体积一定的条件下,活性射流所释放的超压峰值大小与进入罐体内的活性射流质量密切相关,有如下关系:

Δp/mr=K

(13)

式中:K为与活性药型罩配方和容器体积相关的量.认为当钢靶厚度为0时,活性药型罩所形成的射流质量M全部进入到测压罐内mr=M,利用此时的超压Δp,从而求得该条件下所对应的K值.

通过活性射流理论分析可以确定侵彻不同厚度靶板后进入测压罐内的活性射流质量,利用式(13)中的关系,换算出其相对应的超压值,得到活性射流作用钢靶后的爆燃效应大小.

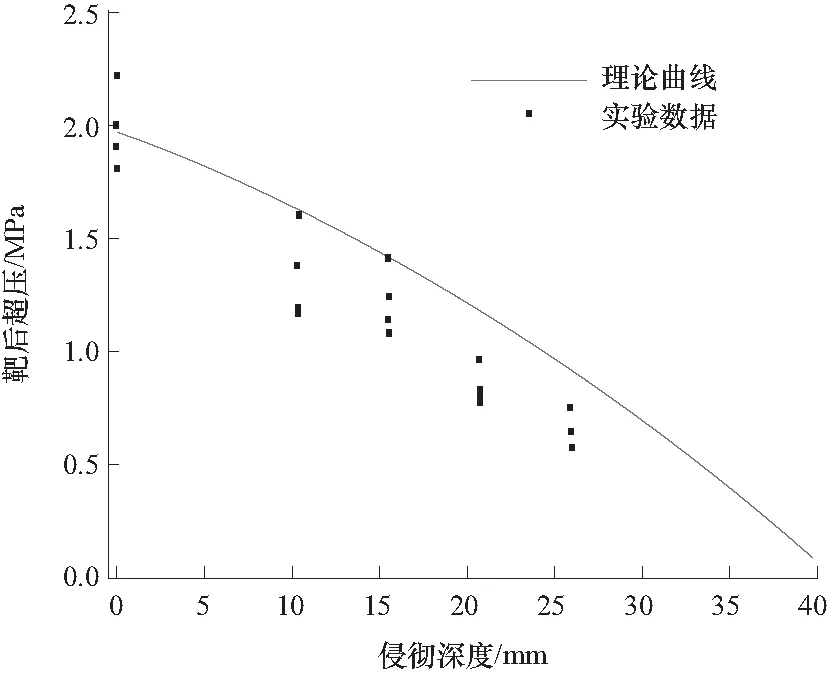

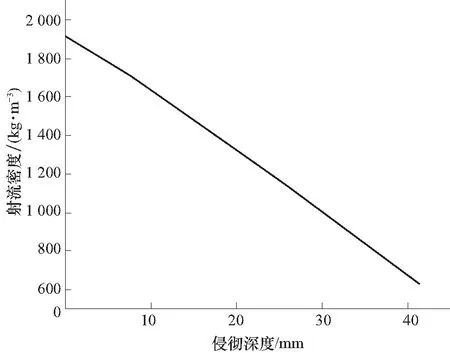

图11为活性射流靶后超压与侵彻深度关系曲线.由图可知,活性药型罩的爆燃效应随侵彻靶板厚度的增加而不断减小,且衰减程度越来越大,靶后超压峰值呈类抛物线式衰减.造成该现象的原因是活性射流侵彻厚度钢靶,会消耗部分活性射流,进入测压罐内的活性射流质量减少造成.

根据式(5)(10)可知随着钢靶厚度的增加,后续活性射流微元到达孔底的时间增加,射流微元密度大大降低,如图12所示,当侵彻完成时,射流微元的密度仅为药型罩密度的1/4左右.同时后续部分活性射流自身速度也较低,在两者的共同作用下,使得侵彻单位长度靶板所消耗的活性射流质量明显增多,罐内超压峰值呈抛物式衰减.

图11 靶后超压与侵彻深度关系Fig.11 Relationship between penetration depth and overpressure after penetration

图12 活性射流密度与侵彻深度关系Fig.12 Relationship between the density of reactive liner shaped charge jet and penetration depth

通过图11靶后超压与侵彻深度关系曲线可以较好地分析活性射流作用目标时侵爆耦合毁伤效应的变化,横坐标反映了活性射流的侵彻效应的大小,纵坐标反映了活性射流爆燃效应的大小.从曲线可得,该理论所得到的活性射流侵彻深度为41 mm,与实验所得结果43 mm较为接近,证明了该理论的可靠性与准确性.曲线上一点代表了活性射流消耗此部分动能后(达到该侵彻深度),剩余活性射流所拥有的超压释放能力的大小.曲线斜率代表活性射流侵彻单位深度时,所消耗的化学能大小.从曲线斜率变化可知,随着侵彻深度的增加,活性射流侵彻单位深度所消耗的化学能是不断增加的.

此外图11理论曲线与实验数据对比可以看出,实验测试得到的靶后超压比理论所得到的值要小.一方面是因为活性射流在侵彻过程中发生反应对后续活性射流有所影响,使得部分活性射流并没有进入测压罐内,导致进入测压罐的活性射流质量偏小;另一方面,通过对超压的分析发现活性射流在测压罐运动过程中,有一部分活性射流并未完成反应,该部分射流撞击测压罐底部时才发生反应,使得整体活性射流超压较小.而通道4距离罐底最近,因此该处超压最接近理论值.

4 结 论

本文通过活性药型罩侵彻不同厚度钢靶,对活性射流侵爆耦合毁伤效应进行了实验研究以及理论分析,结果表明:

① 与普通金属射流相比,活性射流侵彻钢靶形成的侵孔直径较大,可达0.56倍装药口径;而侵孔深度较小,只有0.9倍装药口径.活性射流开坑具有大侵孔、小侵深的特点.

② 除具有一定侵彻效应外,活性射流还可以在靶后产生MPa级别的超压,该超压在一定炸高内具有全局性的特点,且靶后超压峰值与作用时间随着靶板厚度的增加,而不断减小.

③ 通过微元法对实验结果进行了分析,认为侵彻过程中密度衰减,是造成活性射流靶后超压峰值随侵彻靶板厚度增加而抛物式衰减的原因.活性射流靶后超压与侵彻靶板深度之间的规律可以较好地反映活性射流作用目标时爆炸效应与侵彻深度之间的关系.