滑模技术在芒磨特大桥空心墩柱施工中的应用

刘振华/LIU Zhen-hua

(中铁十六局集团第四工程有限公司,北京 101400)

在各类大桥施工过程中,空心墩柱是经常采用的结构形式。在空心墩柱施工过程中,滑模由于具有材料消耗少、局限性小、施工速度快、质量优、经济性好等优点[1~3],在施工现场被大量采用。杨小晶[4]结合某公路地质情况,提出了液压滑模施工方案,同时总结了滑模的施工技术和施工工艺;汪强[5]依托滑模施工案例,系统地阐述了薄壁空心墩具体的施工方法及技术要点;熊明祥等[6]全面深入介绍了滑模施工有效保证工程质量,加快施工进度的相关措施;朱旭波[7]详细介绍了采用定型钢模,分段组立、分段施工的空心墩施工关键技术;林建川等[8]介绍了在体坡度约80°,落差近60m 的复杂险要环境条件下的空心薄壁墩滑模施工技术;杨生虎等[9]结合贵州荔榕高速公路水蒙大桥案例,对空心薄壁高墩柱液压爬模施工工艺技术进行了详细研究。

上述案例对空心墩的施工工艺、方法等进行了很多介绍,但是,随着基建规模的发展,越来越大规模的桥梁建设应运而生,有必要对空心墩施工技术进行更深入的总结研究。本文结合墨江至临沧高速公路中坡河特大桥施工案例,详细总结了空心墩滑模的设计、施工特点,为后续施工优化提供详实的参数。

1 工程概况

云南省墨江至临沧公路芒磨特大桥右线全长1006m,左线全长966m。下部结构桥台采用柱式台,桥墩采用空心墩和柱式墩。共设置空心墩13 个,高度40~52m。空心墩计划采用滑模工艺施工。

2 滑模设计

2.1 模板系统

墩身模板采用6mm 厚钢板制作而成,每块高度1.5m,加劲肋间距0.3m,采用焊接的10 号槽钢。模板定位通过焊接于桁架梁上围圈进行固定,围圈间距1m,边缘距离模板边缘6cm。滑升过程中通过滑模支架上的内外调节杆的收紧来不断调整内外模尺寸[10]。

2.2 提升系统

滑模的操作平台主要通过提升系统来支撑,作为滑模浇筑混凝土的主要构件,提升系统依靠支架顶部的千斤顶安装在爬杆上,滑升产生的荷载通过提升系统传递给爬架。

爬杆的刚度和质量是保证施工安全的关键,为提高施工安全冗余度,爬杆采用高质量的无缝钢管焊接制作,焊缝必须饱满,且通过打磨设备将焊缝打磨光滑,以便千斤顶能够顺利通过焊缝位置爬升。支承杆采用3~6m 长且直径与千斤顶规格要相匹配。

2.3 操作平台

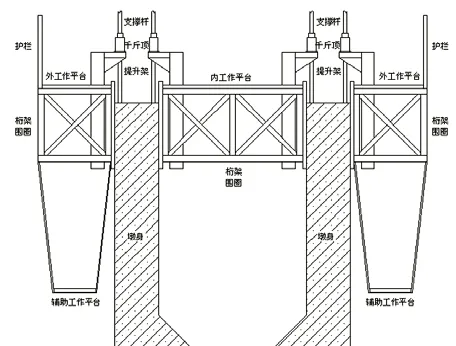

如图1 所示,根据施工需要,滑模的操作平台分为主、辅两个平台,主平台是主要的施工作业平台,主平台需要满足能够堆放大量物料并为施工作业人员提供足够的操作空间等要求,还要求主操作平台满足人员和物料的承载力要求。

图1 滑模组装示意图

辅助操作平台主要用于混凝土的养护和修面,沿着空心墩周围悬吊布置,一般宽度70cm,周边安装防护栏和密目网。为便于施工,主、辅操作平台底部都满铺脚手板,脚手板的厚度不小于5cm。

2.4 液压系统

根据施工情况和空心墩的施工要求,本项目设计千斤顶≤10t,实际采用15t 的楔块液压千斤顶。为了保证施工质量,控制顶升速度,在千斤顶上安装控制阀,通过阀门的开合控制进油速度,液压系统的千斤顶采用并联方式组合,由主高压的油路系统相连控制。

2.5 辅助系统

为方便施工时混凝土的养护与修复,便于施工过程中各关键部件、位置的变形监控量测,在模板系统上安装了由胶质软管组成的洒水系统、水准仪组成的水平测量系统及由重锤线组成的中心测量系统。

3 滑模施工

3.1 施工准备

1)检查验收进场的滑模桁架及模板,确保质量符合要求。

2)根据设计尺寸,定出墩身的中心及模板的边缘位置,同时将墩身上部混凝土凿毛处理,以保证浇筑混凝土的连接质量。

3)及时复合设计图纸,准确掌握设计意图,按要求对进场作业人员进行技术交底和安全教育。

3.2 施工工艺

滑模施工一般按照分节进行,而滑模自身的结构通过安装在固定位置的千斤顶完成自由爬升任务。施工开始是,首先浇筑滑模内部1.5m 高度同时进行混凝土养护,当承台顶部0.3m 以上范围内的混凝土强度超过0.3MPa 时,利用千斤顶将滑模上升0.3m,将墩身最下侧约2.5m 高的实心段施工完成后,开始安装滑模系统的内模,后续按0.3m 每节的速度逐节浇筑和爬升。

在连续施工过程中,墩身高度逐渐增加,此时要及时接高高劲性骨架和墩身钢筋,并对滑模下口0.3m 范围内的墩身混凝土进行收面养护。

3.3 滑模制作拼装

3.3.1 劲性骨架施工

滑模的劲性骨架主要由节点板和角钢等材料焊接组合而成,焊接时要综合考虑滑模的立模高度、钢筋的绑扎要求以及起重机的性能。考虑到骨架的安装需要起重机辅助作业,当吊装到指定位置后,立即采取措施调整骨架到指定位置,然后立即焊接固定。为保证劲性骨架的安装质量,吊点的位置要经过计算确定,以防因吊装时碰撞到墩身钢筋,而出现吊装变形。

3.3.2 施工标准

1)加工检验标准 根据设计要求,为保证施工质量,要求劲性骨架的长、宽误差不超过5mm,对角线长度误差不超过6mm,轴线偏位不超过2mm。

2)安装检验标准 安装时,劲性骨架的平面误差、外形尺寸偏差及标高误差均要小于5mm,轴线倾斜率1/3000。

3.3.3 施工调试

滑模施工前必须经过调试,调试需要再安装完成并验收合格后才能进行。调试时首先安装千斤顶及液压系统,然后根据调试方案首先滑升3~5 个行程,根据滑升时的情况,对提升系统液压控制系统操作平台及模板变形情况进行全面检查,发现问题及时解决,确保施工顺利进行。

4 混凝土浇筑及滑模拆除

4.1 混凝土浇筑

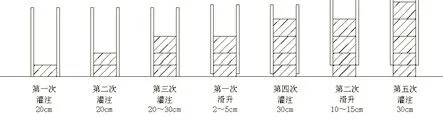

墩身钢筋绑扎严格按照设计及规范要求进行,但是∅28mm纵向主筋必须采用直螺纹连接。钢筋绑扎并验收合格后开始进行墩身混凝土的浇筑。墩身混凝土强度为C40,由搅拌站拌和完成后运送到墩位处进行浇筑;浇筑施工时前3 次分别按0.2m、0.2m、0.3m 的顺序浇筑,待浇筑厚度达到0.7m 且混凝土强度满足要求后,开始第一次滑升。第一次滑升要匀速进行并保持均衡,滑升过程中要安排专人时刻检查脱模的混凝土的凝固效果,一旦发现问题,立即记录并安排作业人员进行整改。

第一次爬升完成后,浇筑第四次混凝土,厚度0.3m,浇筑后再次滑升10~15cm,紧接着浇筑第五次0.3m厚的混凝土,期间如果没有异常,便可按照设计方案逐段浇筑和滑升(图2)。

图2 混凝土初次浇筑和模板初次滑升示意图

4.2 滑模拆除

滑模上升到设计位置后,按照操作要求将滑模滑空,及时拆除附属构件,然后依靠塔吊进行滑模的整体拆除。拆除施工要由专人指挥,施工人员严格按照操作规程穿戴防护用品并佩戴安全帽,拆卸下的部件要逐件检查,合格的部件经捆绑牢固后统一下放或吊到指定位置,不合格的部件及时进行修理和补充。滑模拆除时要严格按照以下顺序进行:①拆除液压油路系统;②拆除内模板及其支撑系统;③拆除操作平台外栏杆外钢圈;④拆除提升架,割断支撑杆。

5 结语

芒磨特大桥空心墩滑模施工是大桥施工的关键工序,也是难度、安全风险都较大的施工工序。结合施工情况,详细总结了芒磨特大桥滑模的设计参数、施工工艺、施工要求及拆除要点,为后续类似工程的桥梁滑模施工提供详细可参考的施工数据。