基于纳米容器BTA@MSNs-PAA的智能防腐涂层的制备及性能

文家新,张欣,刘云霞,和志强,屈琦超

(重庆工业职业技术学院,重庆401120)

碳钢的腐蚀不但会严重影响其强度、安全性及美观性,而且可能导致事故或其他更严重的后果[1-3]。涂层保护是碳钢腐蚀防护的有效手段之一[4-5],但是涂层在使用过程中会出现裂纹,腐蚀介质可通过裂纹渗透至涂层/基体界面,从而使涂层防护失效[6]。具有自修复性能的智能涂层为解决上述问题提供了有效途径,智能涂层中掺杂有大量装载缓蚀剂的智能微胶囊,它们能响应pH、离子强度或电场强度等环境的变化而做出反应,继而释放出缓蚀剂以抑制金属基体的进一步腐蚀,其中智能微胶囊是智能涂层实现自修复性能的关键[7-9]。介孔SiO2纳米容器(MSNs)是一类在2~50nm范围内可连续调节的、具有均一介孔孔径的孔状材料[10-11]。一般情况下,当碳钢发生腐蚀时,其腐蚀部位会出现酸化点位[12],因此利用MSNs可控性好、孔径可调和易于化学修饰等特点[13-14]构筑pH敏感性智能纳米容器并将其应用于智能涂层的制备,对碳钢的腐蚀防护具有重要意义。如Qian等[15]将聚多巴胺作为pH敏感性“阀门”嫁接到MSNs表面制备了一种新型酸响应纳米容器,并将装载缓蚀剂的该纳米容器掺杂到水性醇酸树脂涂料中,制备了一种智能涂层,研究发现该涂层对低碳钢具有双重自修复防护功能。Xu等[16]合成了一种同时装载缓蚀剂苯并三氮唑(BTA)和十六烷基三甲基溴化铵(CTAB)的酸响应MSNs,并将其分散到醇酸树脂中制备了一种对金属基体具有显著防护性能的智能涂层。但是这些纳米容器大多是通过自由基聚合或原子转移自由基聚合的方法将pH敏感性基团嫁接到MSNs表面,还普遍存在着合成工艺复杂或装载量小等问题。

针对上述问题,本文通过聚丙烯酸(PAA)均聚物与氨基修饰的大孔径MSNs发生酰胺化反应构筑了一种酸响应纳米容器BTA@MSNs-PAA,并以此为基础在碳钢表面制备了一种智能防腐涂层。采用扫描电子显微镜(SEM)、动态光散射粒度分析(DLS)、X射线衍射(XRD)、N2吸-脱附曲线、热重/差热分析(TGA/DTA)和红外光谱(FTIR)等方法对该纳米容器进行了表征,通过紫外可见光谱(UV-vis)对纳米容器的pH响应释放性能进行了研究,通过电化学阻抗谱(EIS)和盐雾加速腐蚀试验对所制备的智能涂层腐蚀防护性能进行了评价。

1 实验

1.1 材料与仪器

实验所用试剂为购于成都科龙化学试剂厂的正硅酸乙酯(TEOS)、(3-氨丙基)三乙氧基硅烷(APTES)、1,3,5-均三甲苯(TMB)、NaOH、十六烷基三甲基溴化铵(CTAB)、N,N-二甲基甲酰胺(DMF)和苯并三氮唑(BTA)。购于天津大茂化学试剂有限公司的聚丙烯酸(PAA)。购于重庆川东化学试剂厂的NaCl、浓盐酸和无水乙醇等,所有试剂均为分析纯。工业用环氧树脂漆由南京长江涂料有限公司生产。碳钢片样品的尺寸为3.0cm×3.0cm×0.2cm,化学成分(质量分数)为C 0.17%、S 0.04%、Mn 0.14%、Si 0.35%、P 0.04%、Fe余量。实验用水为去离子水。

实验用主要仪器有电子天平(FA2004)、傅里叶红外光谱仪(FTIR,NEXUS-470)、热重/差热分 析 仪(TGA-DTA,Mettlertoledo STAR TGA/SDTA 851e)、扫描电子显微镜(SEM,JSM-7800F)、X射线衍射仪(XRD,D8-Advance)、紫外可见分光光度计(UV-vis,Mapada UV-1800 PC)、比表面和孔隙分析仪(BELSORP max-Ⅱ)、动态光散射纳米粒度分析仪(DLS,Zetasizer Nano ZS90)、测厚仪(QuaNix 7500)、电化学工作站(DH 7000)和盐雾试验机(Y/Q-250)等。

1.2 BTA@MSNs-PAA的制备

1.2.1 大孔径MSNs的制备

将1.0g CTAB和7.0mL TMB添加到含有480mL去离子水和3.5mL 2mol/L氢氧化钠溶液的圆底烧瓶中,在80℃下剧烈搅拌4h,然后将5mL TEOS迅速加入到上述溶液中,反应溶液在80℃下继续剧烈搅拌2h后停止加热和搅拌,待反应液冷却至室温后,将反应得到的悬浊液转移至离心管中离心分离,弃去上清液,得到的白色沉淀用大量的乙醇和去离子水至少洗涤3次,然后将其置于干燥箱中45℃下真空干燥48h即得产品MSNs。

为了去除产物中残留的模板剂CTAB和TMB,将上述制备的MSNs白色粉末分散到盛装于250mL三口烧瓶中的150mL无水乙醇溶液中,然后向其中加入9mL浓盐酸,80℃下回流24h后通过离心分离出反应液中的白色固体,用乙醇和去离子水分别清洗3次,得到的产物在40℃下真空干燥48h即可。

1.2.2 MSNs-NH2的合成

取上述制备的大孔径MSNs 1.0g分散到120mL无水乙醇中,然后向反应液中加入10mL APTES,80℃下搅拌回流12h后停止加热,待反应液冷却至室温后将其转移至离心管中,离心分离,弃去上清液,白色沉淀分别用无水乙醇和去离子水清洗3次后,将制备的MSN-NH2白色固体粉末置于真空干燥箱中,45℃下真空干燥48h即可。

1.2.3 MSNs-PAA的合成

取上述制备的MSNs-NH21.0g分散到50mL DMF溶液中,然后加入0.5g PAA,滴加1mol/L的盐酸溶液2mL,混合溶液在140℃下搅拌回流反应2h,待反应液冷却后离心分离,白色固体产物用无水乙醇和去离子水分别清洗3次,45℃下真空干燥48h后即得MSNs-PAA。

1.2.4 BTA分子的装载

取1.0g BTA溶解到100mL pH=7.4的磷酸盐缓冲溶液(PBS)中,然后取2.0g MSNs-PAA分散到上述溶液中,真空状态下搅拌24h后将溶液转移至离心管中,10000r/min条件下离心10min,弃去上清液,沉淀用pH=7.4的PBS溶液清洗至少3次以除去吸附在纳米容器表面的BTA分子,再用大量去离子水清洗,沉淀在45℃下真空干燥48h后即得装载BTA的MSNs-PAA(BTA@MSNs-PAA)。

1.3 BTA@MSNs-PAA的表征

(1)FTIR测试采用带ATR附件的FTIR光谱仪对所制备的纳米容器进行表征,扫描波数范围为4000~400cm-1。

借助市场这个无形的手,探索平台实体化转型,一开始江苏融资平台转型一般选择商业地产开发,慢慢开始转型发展旅游业、服务业、影视传媒业等。打破本土化发展的限制,开启异地扩张和合作开发。

(2)TGA/DTA测试氮气保护,升温速率为10℃/min,测试温度范围为30~1000℃。

(3)SEM测试先将纳米容器充分分散于无水乙醇中,然后将分散液滴于单晶硅片上,充分干燥后利用SEM观察其微观结构。

(4)XRD测试测试条件为Cu Kα靶(λ=0.154178nm),40kV高压,在2θ=1°~10°范围扫描,扫描速度0.02°/s。

(5)DLS粒度分析取0.002g样品分散到20mL无水乙醇中,充分搅拌后超声处理30min,然后将其转移至样品池中,启动DLS粒度分析仪,预热30min,待仪器稳定后在25℃下进行粒径分布测试。

(4)释放动力学测试采用UV-vis光度计对BTA@MSNs-PAA的pH响应释放性能进行测试,具体测试方法为:25℃下,先依据HG/T 3519—2012的方法绘制BTA的标准浓度曲线,然后取1.0g BTA@MSNs-PAA加 入 到15mL 3.5% NaCl溶 液 中,配制成悬浮液,用HCl或NaOH溶液将悬浮液的pH调节至设定值,再将悬浮液装入透析袋中,透析袋浸泡到60mL与袋内溶液pH相同的3.5%NaCl溶液中,每间隔一定时间取1mL样品溶液,取样前先将溶液搅拌均匀。与此同时,添加相同体积的NaCl溶液使释放介质总体积不变,样品溶液用去离子水稀释10倍后在259nm波长下测试其吸光度,根据样品吸光度计算BTA的质量分数,按式(1)计算BTA在不同时间点的累积释放量[17],每个样品设3个平行对照。

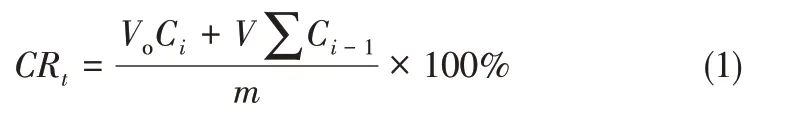

式中,CRt为BTA累积释放率,%;Vo为释放溶液的总体积,mL;Ci为第i次取样中BTA的质量浓度,mg/L;V为每次取样的体积,mL;m为所取样品中装载的BTA的总质量,g。

1.4 智能防腐涂层的制备

1.5 智能涂层的表征测试

(1)电化学阻抗谱(EIS)测试采用电化学工作站在25℃下进行EIS测试。工作电极是直径为1.13cm、高为1cm的圆柱形Q235钢片,除工作面外,其余面用环氧树脂封装。按1.4节所述方法在工作面上制备智能涂层,测试前用小刀在涂层表面制备两条交叉的划痕。参比电极是配备有鲁金毛细管盐桥的甘汞电极(SCE),辅助电极是面积为4cm2的铂片电极,电解质溶液为100mL 3.5%的NaCl溶液。先进行开路电位(Eocp)扫描,待工作电极在测试溶液中的Eocp值稳定后,再在Eocp上施加±10mV的正弦波信号进行EIS测试,扫描频率范围为10-2~105Hz,采用拟合软件对EIS数据进行解析。

(2)盐雾试验采用Y/Q-250盐雾试验机进行加速腐蚀实验,测试条件依据ISO9227:2006标准,将涂覆有智能防腐涂层的Q235钢片置于盐雾试验机中,在(35±2)℃下进行测试,测试周期为240h,测试前用小刀在涂层表面制造两条十字交叉的划痕。

2 结果与讨论

2.1 BTA@MSNs-PAA的性能

2.1.1 BTA@MSNs-PAA的微观结构与粒径

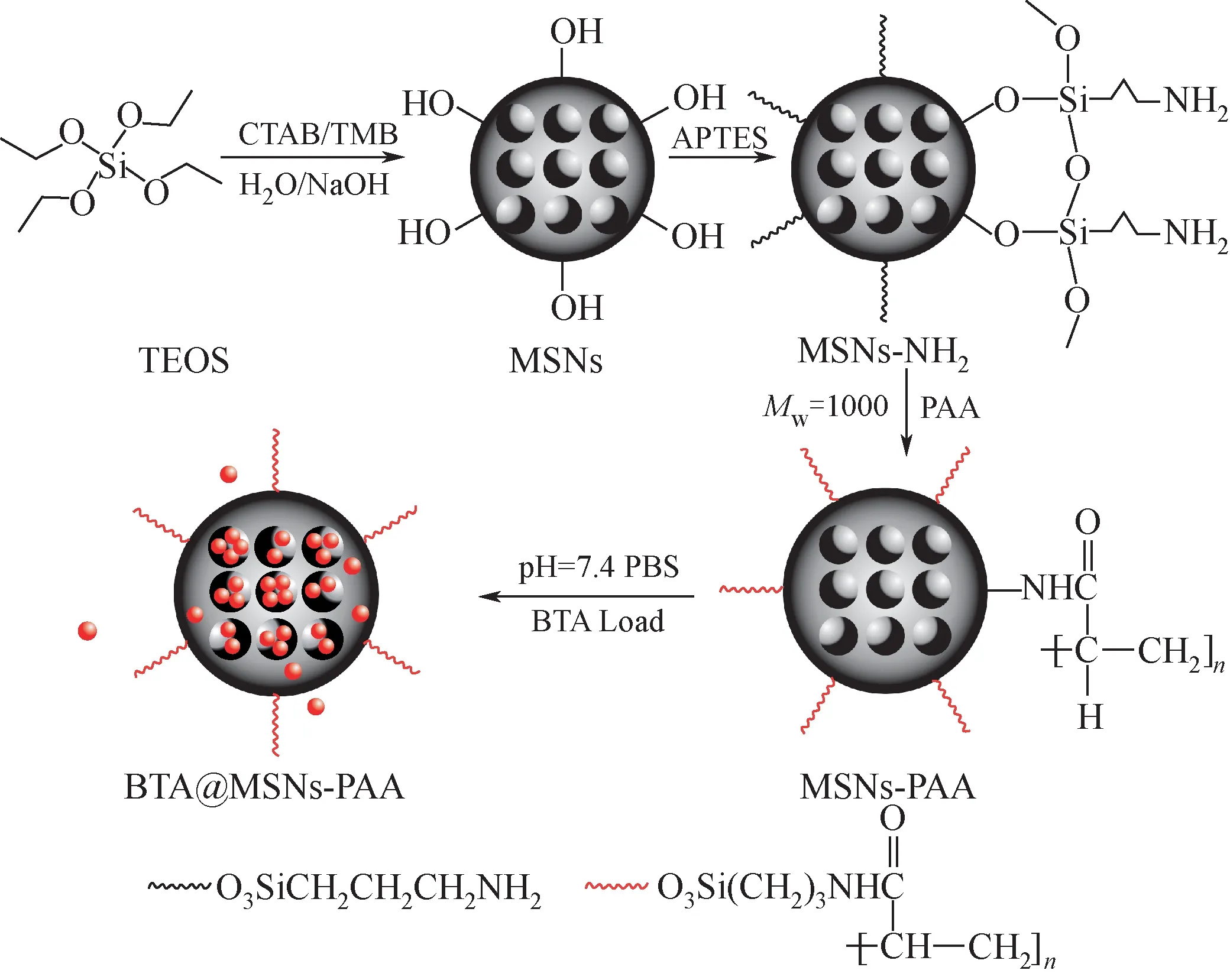

图1 BTA@MSNs-PAA的合成

图1为BTA@MSNs-PAA的合成过程示意图。在扩孔剂TMB和模板剂CTAB一起加入到反应体系的条件下,通过溶胶-凝胶法制备了大孔径的MSNs,MSNs通过与APTES反应将—NH2嫁接到其表面。PAA链通过氨基与羧基之间形成的酰胺键被嫁接到MSNs的内、外表面后制得MSNs-PAA。BTA可通过其与PAA之间的静电引力作用被吸附在微胶囊表面,进而逐步扩散到微胶囊孔道内部[18],从而实现BTA的高效装载。

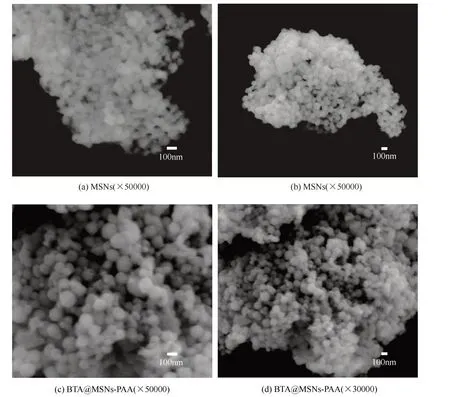

图2 MSNs和BTA@MSNs-PAA的SEM图

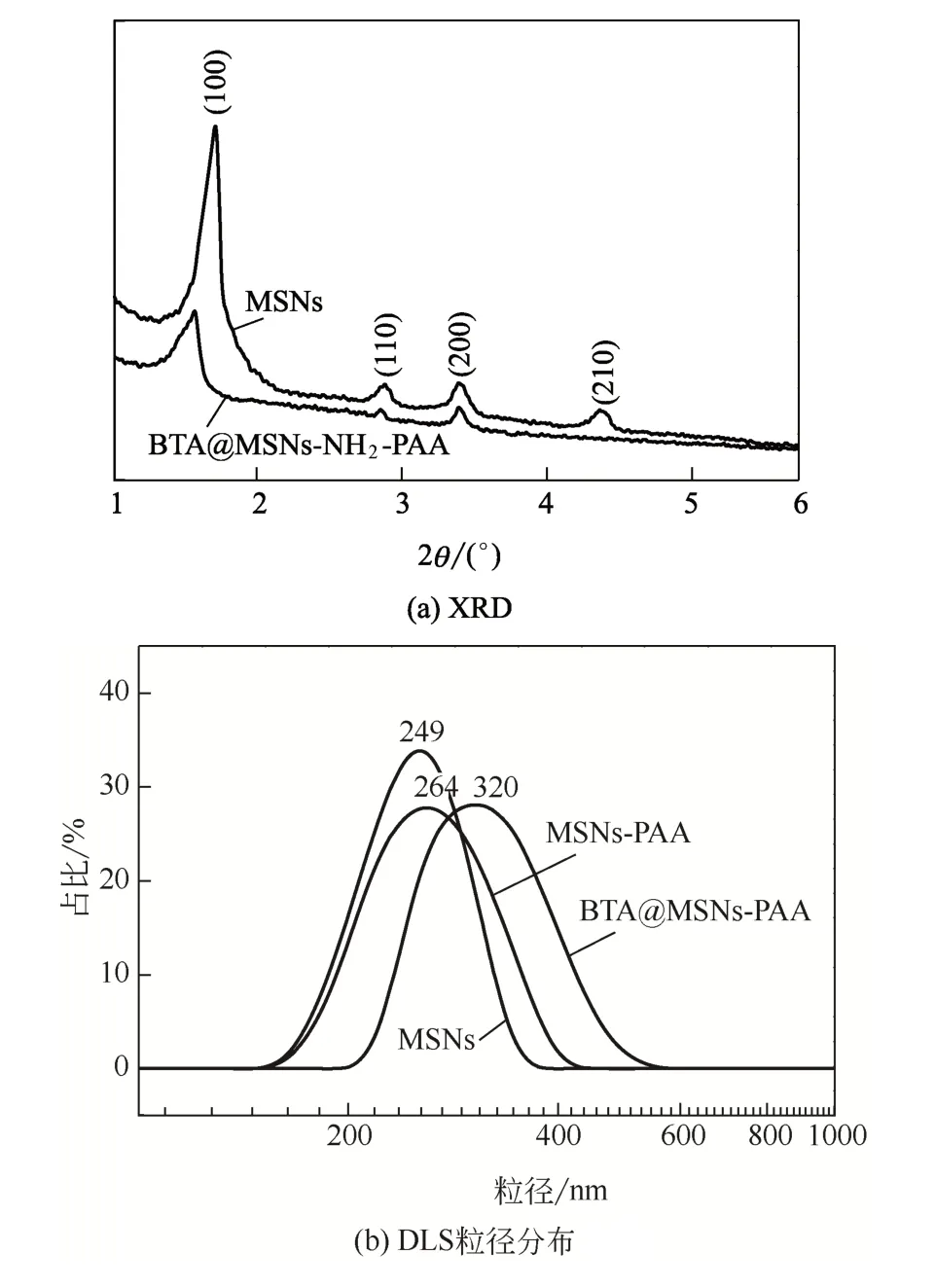

图2为大孔径MSNs和BTA@MSNs-PAA的SEM图,MSNs和BTA@MSNs-PAA均呈球形,表面光滑,大小均匀。图3(a)为大孔径MSNs及其化学修饰产物的XRD图。MSNs和BTA@MSNs-PAA均在2θ=1.73°处出现衍射峰,其对应(100)晶面,说明该材料在一定的尺度范围内规则排列,即具有一定的有序度。制备的MSNs的衍射峰对应的衍射角相对更小,由布拉格公式可知,更小的衍射峰对应更大的孔径结构,这也说明加入扩孔剂有助于制备大孔径的MSNs。此外,在2θ=2.97°和3.51°处分别出现两处衍射峰,分别对应于(110)、(200)晶面,通过对比发现所制备的MSNs具有典型的MCM-41型结构特征。图3(b)分别为大孔径MSNs、MSNs-NH2及BTA@MSNs-PAA的DLS粒 径分布,MSNs的平均粒径为249nm,BTA@MSNs-PAA的平均 粒 径 为320nm,从MSNs、MSNs-NH2到BTA@MSNs-PAA其粒径逐步增大,粒径分布逐步变宽,一方面是因为在MSNs内、外表面嫁接上PAA链后使得其粒径逐步增大;另一方面可能是因为在MSNs内、外表面嫁接上带电荷基团,使得微粒之间发生静电吸引或排斥,从而让微粒的团聚状况发生改变,粒径分布发生变化。

图3 MSNs、MSNs-NH2和BTA@MSNs-PAA的XRD和DLS粒径分布

2.1 .2 TGA/DTA

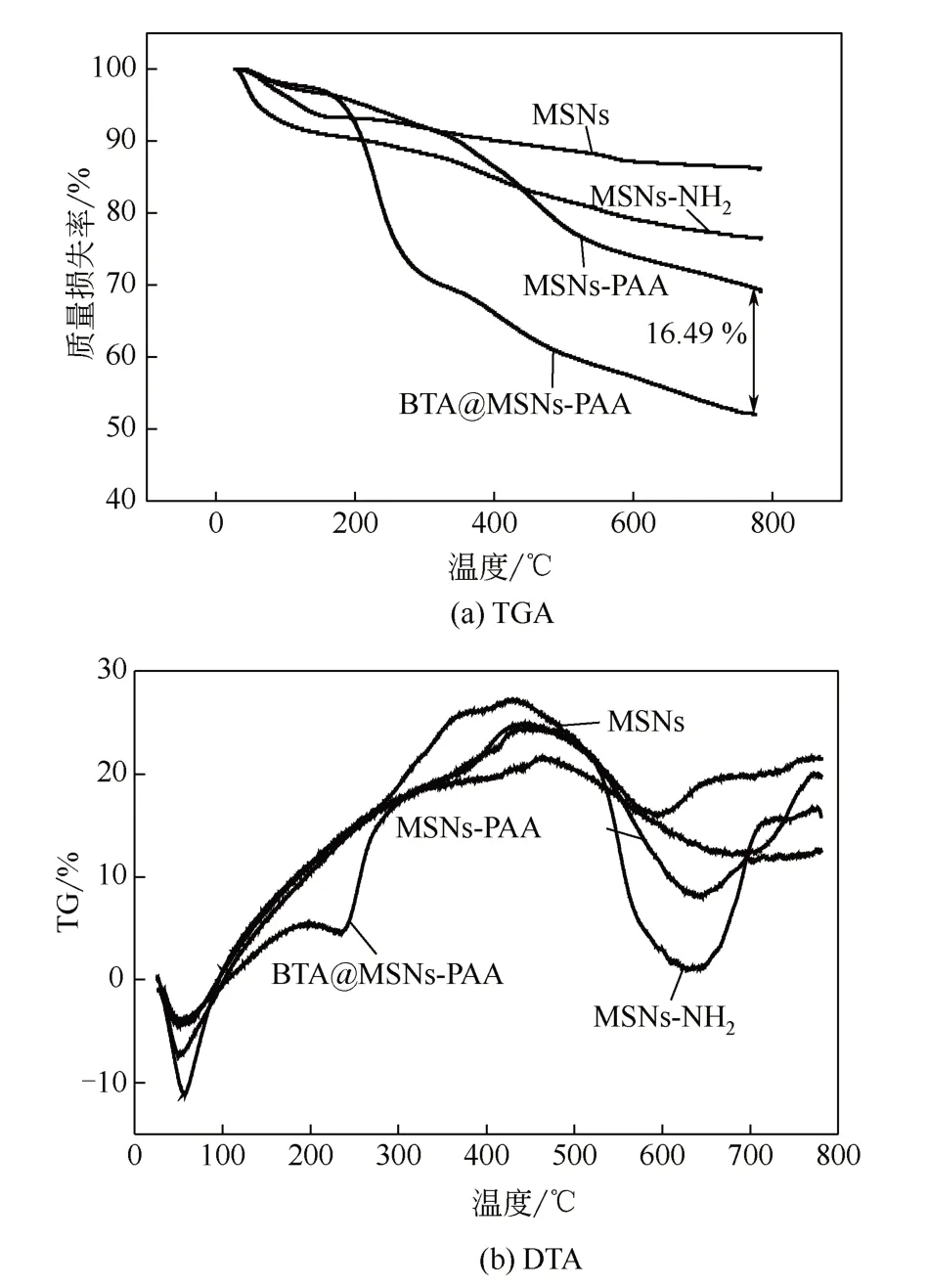

图4(a)为大孔径MSNs及其化学修饰产物的TGA曲线,随着MSNs化学修饰的进行,纳米容器表面嫁接的有机基团逐步增多,质量损失率逐步增加。当温度升高至780℃时,MSNs、MSNs-NH2、MSNs-PAA和BTA@MSNs-PAA的质量损失率分别达到13.73%、23.62%、31.48%和47.97%。MSNs及其化学修饰产物的TGA曲线大致可分为3个阶段。第Ⅰ阶段出现在30~155℃,这个阶段的质量损失率主要源于纳米容器的物理吸附水分、溶剂的蒸发,在 该阶 段MSNs、MSNs-NH2、MSNs-PAA和BTA@MSNs-PAA的质量损失率分别为6.47%、8.94%、3.45%和3.09%。第Ⅱ阶段出现在155~400℃,在该阶段MSNs、MSNs-NH2、MSNs-PAA和BTA@MSNs-PAA的质量损失率分别为3.43%、5.97%、10.18%和30.76%。BTA@MSNs-PAA在该阶段的TGA损失率远高于MSNs-PAA,这说明BTA@MSNs-PAA在该阶段的TGA损失不仅与其有机部分的分解有关,还与装载的BTA分解有关。BTA的熔点和沸点分别为98.5℃和204℃,在250℃时,装载的BTA完全分解,最大分解速率在177~213℃。第Ⅲ阶段出现在400~780℃,主要由纳米容器中有机碳链的进一步分解、有机硅氧键的断裂分解所导致。在该阶段MSNs、MSNs-NH2、MSNs-PAA和BTA@MSNs-PAA的质量损失率分别为3.84%、8.71%、17.85%和14.12%。通过对比MSNs-PAA和BTA@MSNs-PAA的TGA曲线可知,BTA在MSNs-PAA中的装载量约为16.49%。此外,通过对比MSNs-NH2和MSNs-PAA的TGA曲线,可以估算出PAA链在MSNs-NH2表面的接枝率约为13.35%。

图4(b)为大孔径MSNs及其化学修饰产物的DTA曲 线,MSNs、MSNs-NH2、MSNs-PAA和BTA@MSNs-PAA在60℃和630℃附近均出现较大的吸热峰,这分别是由纳米容器中所吸附的水分及溶剂蒸发、有机硅氧键的断裂分解所导致。通过对比MSNs-PAA和BTA@MSNs-PAA的DTA曲 线 发现,BTA@MSNs-PAA在230℃左右出现较大的吸收峰,这是由BTA的分解所导致,再次证明了BTA被成功地装载到微胶囊MSNs-PAA中。此外,通过TGA和DTA曲线分析发现,智能微胶囊BTA@MSNs-PAA在155℃以下具有较好的热稳定性,这恰好与一般涂层的服役环境温度相适应,说明微胶囊BTA@MSNs-PAA可满足智能涂层的使用环境要求。

图4 MSNs及其化学修饰产物的TGA曲线和DTA曲线

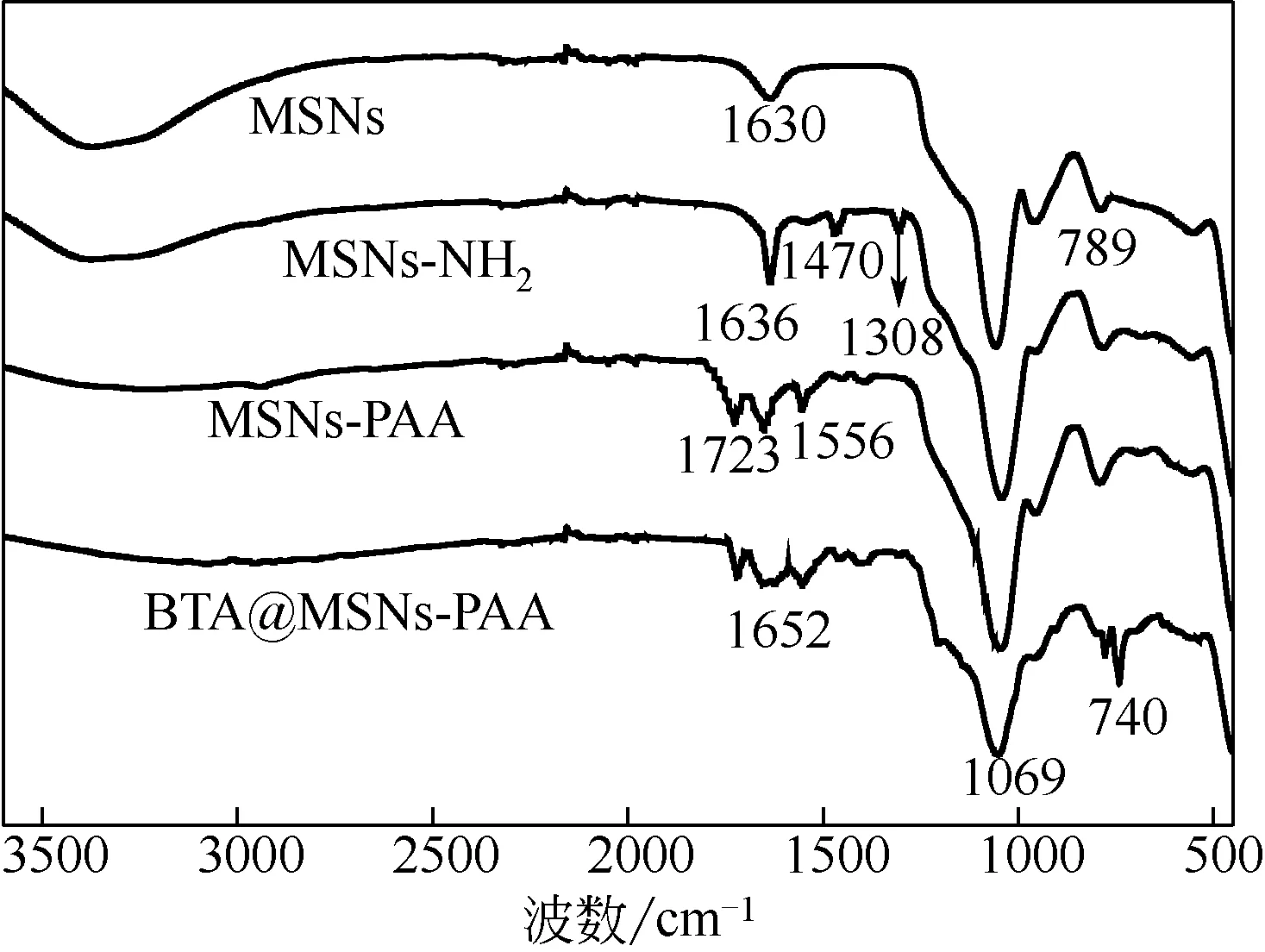

2.1.3 FTIR

图5为大孔径MSNs及其化学修饰产物的FTIR谱图,MSNs中Si—O—Si键的对称和不对称伸缩振动 吸 收 峰 出 现 在1069cm-1和789cm-1处,在3387cm-1和1630cm-1处出现的吸收峰是由微胶囊表面羟基和所吸收水分的不对称伸缩及弯曲振动导致的。经过APTES修饰后,MSNs-NH2在1636cm-1处出现一个吸收峰,这是由N—H键的对称弯曲振动引起的,而C—N键的伸缩振动吸收峰出现在1309cm-1处。当PAA被嫁接到MSNs-NH2上之后,在1556cm-1处出现的吸收峰是由N—H键的弯曲振动导致的,酰胺基团和羰基基团中C=O的伸缩振动吸收峰出现在1652cm-1和1723cm-1处。将BTA分子装载到MSNs-PAA上之后,虽然BTA分子氮杂环上典型的振动吸收峰被覆盖,但是在740cm-1处出现了苯环的面外弯曲振动峰,说明BTA被成功地装载到了MSNs-PAA中。

2.1.4 释放动力学

图5 MSNs、MSNs-NH2、MSNs-PAA和BTA@MSNs-PAA的红外光谱图

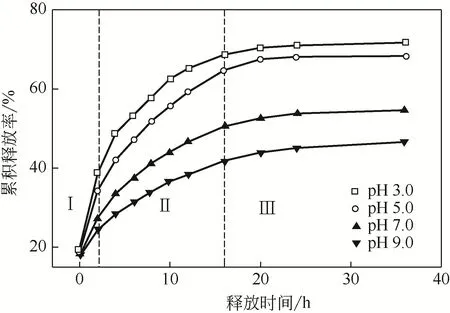

图6 BTA@MSNs-PAA在不同pH下的释放曲线

图6为BTA@MSNs-PAA在 不 同pH的3.5%NaCl溶液中的释放曲线,BTA分子的释放速率与溶液的pH负相关,随着溶液pH的减小而增大。释放曲线大致可分为3个阶段,其中第Ⅰ阶段为释放诱导阶段,第Ⅱ阶段为持续释放阶段,而第Ⅲ阶段则是持续释放阶段转化为平稳阶段。当pH=7.0时,BTA@MSNs-PAA在36h时的累积释放率为54.65%,说明BTA@MSNs-PAA具有较好的防自发泄漏性能。当pH为3.0或5.0时,经过36h浸泡后BTA的累积释放率可分别达到71.70%和68.33%,明显高于pH为7.0和9.0条件下的54.65%和46.61%,这说明BTA@MSNs-PAA具有显著的pH敏感性,且其在酸性条件下响应。这可归因于在酸性条件下PAA链上的羧基基团会质子化,从而一方面导致PAA链与BTA分子之间的静电引力减弱,BTA分子被快速释放出来,另一方面也会使PAA链与纳米容器表面的氨基基团之间的静电引力减弱,导致被吸附在纳米容器表面的PAA链脱附,从而使装载在纳米容器内部的BTA分子被释放出来。

2.2 智能涂层的性能

2.2.1 电化学阻抗谱

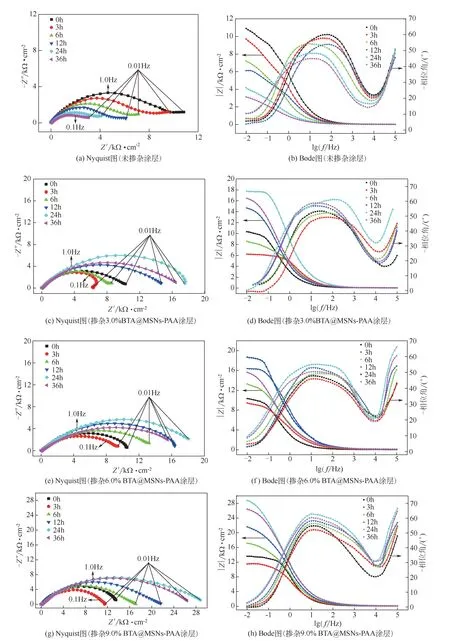

图7 掺杂不同含量BTA@MSNs-PAA的智能涂层在3.5%NaCl溶液中浸泡不同时间后的Nyquist和Bode图

图7为不同BTA@MSNs-PAA含量的智能涂层在3.5% NaCl溶液中浸泡不同时间的Nyquist图和Bode图。环氧树脂涂层电极在浸泡之初出现一个最大的低频阻抗模值|Z|,且此时EIS图上仅出现了一个时间常数,说明此时环氧涂层还具有很好的物理阻隔性能,可有效阻止碳钢的腐蚀。当浸泡时间达到6h时,低频区开始出现了一个新的时间常数,|Z|值和中高频区的相位角极值减小,这说明腐蚀性离子和水分子已经渗透到了涂层/基体界面,碳钢表面开始发生腐蚀。随着浸泡时间的进一步延长,其|Z|值不断减小,由刚开始浸泡时的10902Ω/cm2下降到24h的4168Ω/cm2。当浸泡时间达到36h时,其|Z|值已经减至3132Ω/cm2,说明此时环氧涂层的腐蚀防护性能已经基本丧失,碳钢表面开始大面积腐蚀。

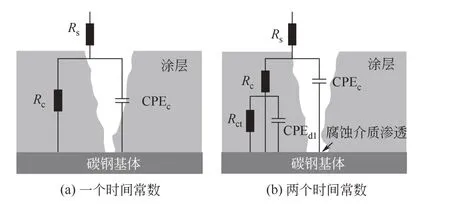

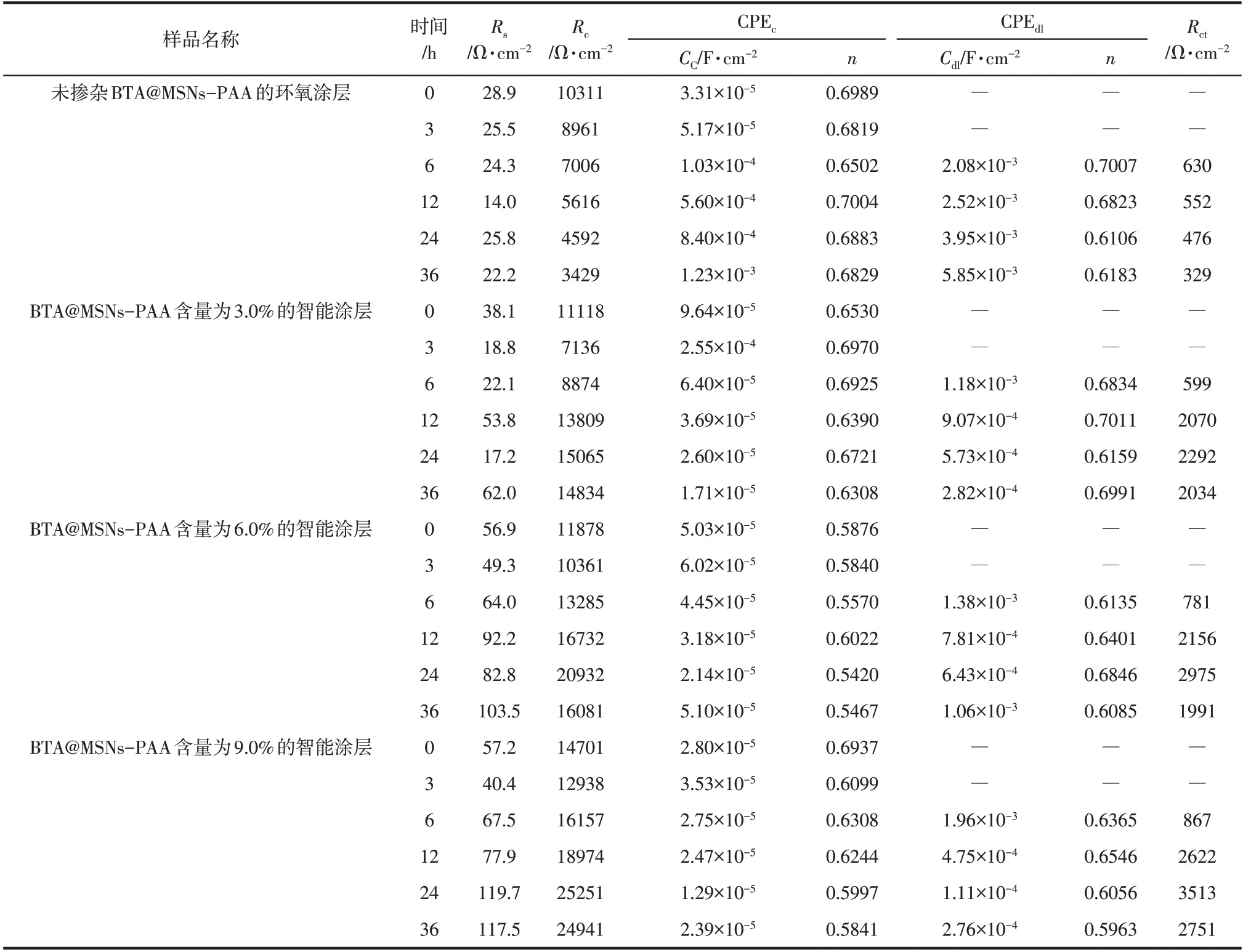

图8 拟合等效电路图

为了定量地评价智能涂层的腐蚀防护性能,采用如图8所示的等效电路对EIS谱进行拟合,拟合数据如表1所示。图8(a)中仅有一个时间常数,用于拟合腐蚀介质未渗透到碳钢表面时涂层电极的电化学阻抗行为,Rs和Rc分别代表溶液内阻和涂层电阻,CPEc为涂层电容(CC)所对应的常相位角元件。图8(b)中有两个时间常数,用于拟合腐蚀介质渗透到碳钢表面后涂层电极的电化学阻抗行为,其中Rs、Rc和CPEc与图8(a)中所代表的意义相同,Rct和CPEdl分别表示电荷转移电阻和双电层电容(Cdl)所对应的常相位角元件,用于反映金属表面的腐蚀反应过程。一般情况下,Rc用于表示涂层阻挡腐蚀性离子穿透的能力,是评价涂层防护性能的重要参数。CPEc反映涂层的抗渗透性能,如果腐蚀介质渗透至涂层中,会使涂层的介电常数增大,从而使得涂层电容值增大。如表1所示,随着浸泡时间的增加,环氧涂层的Rc值不断减小,CPEc值逐步增大,这说明随着浸泡时间的延长,大量的腐蚀介质通过涂层的划痕渗透至碳钢表面,导致涂层介电常数增大,在涂层中形成微观电通路,导致碳钢腐蚀的发生。

表1 拟合图7所示EIS谱所得各参数的值

对于掺杂了3.0%BTA@MSNs-PAA的智能涂层来说,在浸泡之初仅出现一个时间常数,且涂层的Rc值比较大,说明涂层此时可为碳钢提供较好的防护性能。当浸泡3h后,涂层的Rc值从11118Ω/cm2下降至7136Ω/cm2,这说明腐蚀介质已经开始通过涂层的划痕向碳钢表面渗透。当浸泡时间达到6h时,低频区开始出现一个新的时间常数,这意味着腐蚀介质己经渗透到基体表面,碳钢开始被腐蚀。但是此时涂层的Rc值反而开始增加,CPEc开始减小,中高频相位角极值开始变大,这是由于装载的BTA分子开始释放至腐蚀点位,抑制了碳钢的进一步腐蚀。当浸泡时间达到24h时,涂层的Rc值达到15065Ω/cm2,为最大值。当浸泡时间增加至36h时,其Rc值又开始减小,表明智能涂层的防腐性能开始削弱,这是由于装载在微胶囊中的BTA大部分已经释放,其释放速率减小导致的。对于掺杂量分别为6.0%和9.0%的智能涂层来说,其EIS参数的变化趋势与BTA@MSNs-PAA掺杂量为3.0%的智能涂层一致,均表现出显著的自修复性能。

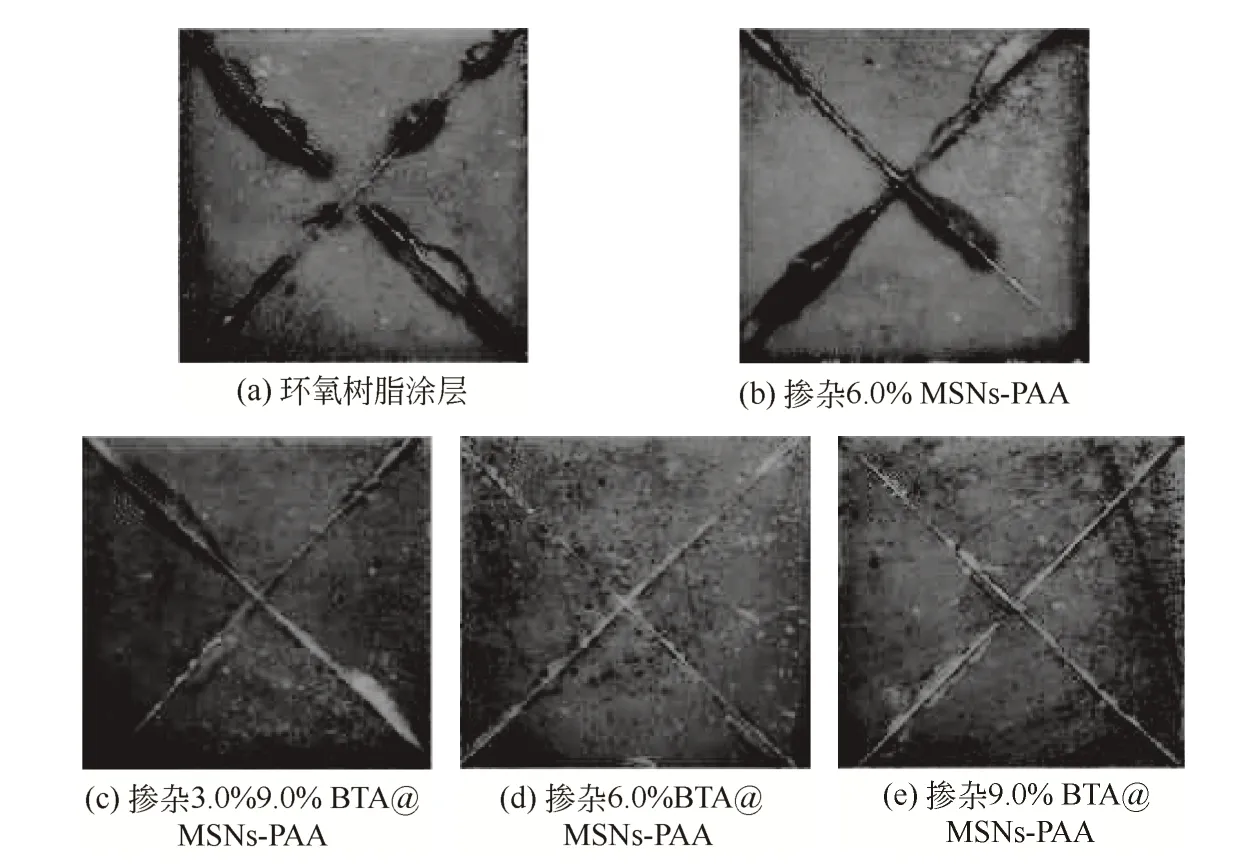

图9 不同涂层的碳钢片样品在盐雾试验机中连续暴露240h后的外观照片

涂层电极在NaCl溶液中浸泡时间达到6h后,均显示出代表金属腐蚀电化学特征的Rct和CPEdl等效元件。对于环氧涂层电极来说,当腐蚀介质渗透至碳钢表面时,Rct值随着浸泡时间的增加而呈现出明显的下降趋势,CPEdl值逐步增加,说明碳钢表面腐蚀反应阻力快速减小,环氧涂层逐步失去了防护性能。智能涂层电极与环氧涂层相比表现出明显的差别,当浸泡时间超过6h后,其Rct值和CPEdl值随着浸泡时间的增加而分别逐步增加和减小,这说明智能涂层发挥了其自修复性能,抑制了金属表面的腐蚀活性。智能涂层的自修复机理可推断为,当碳钢遭受腐蚀时,大量的微阳极区域在基体表面出现。在微阳极区,碳钢的溶解和随后形成的FeCl2的 水 解 导 致pH减 小[19],涂 层 中 的BTA@MSNs-PAA能够自动响应腐蚀点位pH的下降并快速释放出BTA分子,BTA分子氮杂环上的N原子与碳钢表面Fe原子空d轨道之间的供体-受体相互作用使BTA被吸附在基体表面[20],从而在受损的基体表面形成保护膜,在腐蚀点位发挥自修复功能,有效抑制了碳钢的腐蚀。

2.2.2 盐雾试验结果

图9为不同涂层的碳钢片在盐雾试验机中连续暴露240h后的外观照片。环氧涂层钢片和掺杂MSNs-PAA的环氧涂层钢片在盐雾试验机中暴露240h后均出现了较严重的腐蚀现象,特别是划痕区域腐蚀更为严重,这说明腐蚀介质已通过涂层的划痕区域渗透至涂层/基体界面,并迅速导致了碳钢表面的腐蚀。智能涂层钢片表面的腐蚀较轻,这说明当碳钢表面发生腐蚀时,纳米容器中的BTA分子会被释放出来并作用于基体表面的腐蚀点位上,抑制了金属的腐蚀。此外,随着涂层中BTA@MSNs-PAA的掺杂量增加,智能涂层的防护效果逐步增强,但BTA@MSNs-PAA含量为6.0%和9.0%的智能涂层钢片的腐蚀程度差别不大。一般情况下,随着BTA@MSNs-PAA的掺杂量增加,一方面会导致智能涂层的成本增加,另一方面也会导致微胶囊掺杂分散困难,且对涂层与碳钢基体之间的黏附力产生影响,因而BTA@MSNs-PAA在智能涂层中的掺杂量应为6.0%。

3 结论

(1)通过加入扩孔剂TMB并采用溶胶-凝胶法合成了大孔径的MSNs,通过PAA对MSNs进行化学修饰,利用静电相互作用高效装载缓蚀剂BTA制备了一种纳米容器BTA@MSNs-PAA。BTA@MSNs-PAA呈球形且表面光滑,尺寸均匀,BTA的装载量可达16.49%,具有显著的pH敏感性,其释放BTA分子的速率随环境pH的减小而增大。

(2)通过将BTA@MSNs-PAA掺杂到环氧树脂中,在碳钢表面制备了一种智能防腐涂层,掺杂6%BTA@MSNs-PAA的智能涂层在3.5%NaCl溶液中浸泡24h后的Rc值为20932Ω·cm2,明显高于环氧涂层的Rc值4592Ω·cm2,对碳钢表现出了显著的自修复性能。

(3)智能防腐涂层的自修复机理可推测为,当碳钢基体发生腐蚀时,其腐蚀点位降低的pH会触发BTA@MSNs-PAA释放出BTA,释放出的BTA分子被吸附在碳钢表面成膜,封堵了腐蚀介质的扩散通道,抑制了腐蚀的进一步扩展。