超疏水表面自修复及应用的研究进展

雷瑜,田蒙蒙,张心亚,蒋翔

(华南理工大学化学与化工学院,广东广州510641)

近年来,大量的仿生实例得到研究并应用于各个领域,例如,鲨鱼皮[1]和荷叶[2]的表面结构通常被模仿来设计减阻和超疏水材料。超疏水表面的微纳结构和低表面能物质可以使液滴与表面粗糙结构之间形成“气垫层”,即液滴与表面的接触状态符合Cassie-Baxter模型[3],使超疏水表面的接触角大于150°、滚动角小于10°,具有较小的固液接触面积,液滴易于滚落并带走表面上的灰尘等污染物,达到自清洁[4]的目的。在海绵、纺织物、金属网、金属板等基底上构建的超疏水表面可进一步用于油水分离[5]、防腐蚀[6]、防覆冰[7]等领域,一定程度上可解决环境问题以及节约能源。

制备超疏水表面需在固体表面构建微纳结构,再用低表面能物质进行修饰,或直接在低表面能固体的表面构建微纳结构。室外环境中,超疏水表面的低表面能物质将在阳光作用下被分解,其微观结构可能被风沙、雨水、冰锚固等机械作用刮损,导致表面的超疏水性能被永久性破坏[8],使液滴与表面的接触状态由Cassie-Baxter态转变为表面微观结构被液体填充的Wenzel态[9],阻碍了超疏水表面的应用。为恢复超疏水性能,须在表面再次施加低表面能物质或重筑微纳结构,既不方便,成本也较高。与植物表皮产生植物蜡修复破损组织[10]类似,可通过将修复剂储存于材料之中使其在一定条件下被释放,从而对材料损伤部位进行修补[11],这种表面自修复能力对超疏水表面的应用具有重要价值。

1 修复低表面能物质

材料保存修复剂的方式可分为化学结合保存和物理吸附保存形式两大类。前者保存的修复剂主要使用具有活性官能团的氟化物,在被注入多孔结构之后,修复剂将会与材料分子发生化学键合而嵌入材料内层,当超疏水材料表面的低表面能物质受损后,储存的修复剂在外界湿度、温度、有机溶剂、光等刺激下将迁移至材料表层,补充低表面能物质,达到修复超疏水性能的目的。物理吸附保存的修复剂主要使用具有较低表面张力的流体,该类流体与材料本身具有良好的亲和力,被注入多孔结构之后会在表面形成连续的液膜,当表面受损时,流动性修复剂将填充受损区域以对其进行修复。

1.1 湿度引发自修复

首次报道人工制备自修复超疏水表面的方法,是Li等[12]受植物自修复超疏水性的启发,将聚盐酸烯丙胺(PAH)和磺化聚醚醚酮(SPEEK)的聚电解质复合物与聚丙烯酸(PAA)进行层层自组装,再经过化学气相沉积全氟辛基三乙氧基硅烷(POTS)之后形成超疏水表面。一旦超疏水表面顶层的氟烷基硅烷层被分解或有划痕产生,储存的修复剂可以在低湿度环境下迁移到表面受损区域,像植物修复受损组织一样对超疏水性能进行修复,该修复过程如图1所示。值得注意的是,虽然表面在受损后随即测试仍具有154°的接触角,但由于受损区暴露出亲水聚电解质复合物而对水滴具有较大的黏附力,甚至整个受损表面翻转180°,液滴仍悬挂在受损区域。在湿度环境下自修复后,表面接触角为156°,滚动角约为5°,超疏水性能得以真正恢复。可见较高接触角未必表明表面具有超疏水性,受损表面修复后的液滴滚动角测量十分必要。

图1 超疏水表面自修复过程原理[12]

为使聚电解质溶液可以在基底上进行大面积沉积,Li等[13]又使用交替喷涂制备了自修复超疏水表面。采用喷涂方法进行层层自组装的过程大大简化了自修复超疏水表面的制备途径,可有效替代通过浸渍方式进行层层自组装的过程。此外,当涂层中的修复剂在多个修复过程后被消耗时,可通过重新喷涂修复剂的过程来恢复超疏水表面的自修复能力。该课题组所做的研究工作为自修复超疏水表面的研究开拓了新视角。

1.2 温度引发自修复

升高温度可以增加低表面能物质的迁移速率。Qiang等[14]通过乙烯基全氟癸醇(PFOD)、端乙烯基聚二甲基硅氧烷(PDMS)和八乙烯基多面体低聚倍半硅氧烷(POSS)均含有的乙烯基之间的自由基聚合反应,采用浸涂和紫外线固化技术制备了一种性能稳定、自修复的超疏水棉织物。经过多次磨损后,棉织物表面失去大量的疏水基团且粗糙度降低,100℃的热处理过程提高了PFOD-POSS结构的迁移率,使涂层内部更多的含氟链迁移到表面,从而降低表面自由能,重获超疏水性能。但是该研究仅对涂层修复后的接触角进行了测试,缺少涂层的滚动角测试结果,因此得出涂层重获超疏水能力的结论可能不够严谨。

使用疏水性颗粒制备超疏水表面时,当最外层的疏水颗粒被磨损除去或表面出现划痕之后,所暴露出的结构依然具有超疏水性能,将其与热处理引发低表面能物质迁移的特点相结合可以更好地延长超疏水表面的使用寿命。Xue等[15]以聚苯乙烯为核、二氧化硅为壳制备了核壳型纳米颗粒,将其作为涂层的骨架,以聚二甲基硅氧烷(PDMS)作为填充骨架的疏水连接剂,制备了耐久性自修复超疏水表面。在摩擦过程中,涂层可以不断暴露出新的粗糙结构,有利于维持表面的超疏水性能。在室温下放置12h或四氢呋喃处理和加热条件下,利用PDMS和核壳型纳米颗粒的聚苯乙烯内核的迁移运动,涂层能自动反复地修复其超疏水性能。喷涂15次的样品经过20次喷砂磨损试验后,表面的接触角为158.1°,接触角滞后为22.5°,此时样品表面对液体具有一定的黏性,但其接触角仍满足超疏水表面所需的接触角大小。然而,空气等离子体损伤涂层次数的增加会导致恢复表面超疏水性所需的时间增加,使每次修复过程越来越困难。Tu等[16]通过在聚二甲基硅氧烷预涂基材上喷涂水性全氟烷基甲基丙烯酸共聚物(PMC)乳液,在实木上制备了机械耐久型自修复超疏水表面。被紫外线辐射受损的表面在103℃下处理2h后,底层疏水PDMS将迁移到表面,补充必要的低表面能物质,自动恢复表面的非湿润特性。经过20次紫外线辐射/修复循环后,材料表面的水接触角基本保持在150°左右,表面的滚动角也从紫外线辐射后的25°~30°降低到了5°~10°,超疏水性能得以修复。此外,含有二氧化钛的涂层具有光催化活性,可以降解表面的有机污染物,并且在紫外线照射期间也能保护底层木基质免受光降解。

使用水性涂料体系制备超疏水表面可减轻溶剂型涂料对环境的不利影响,降低生产成本。Zhao等[17]结合聚硅氧烷乳液与八乙烯基倍半硅氧烷(POSS-V8)改性的SiO2纳米粒子制备了水基自修复超疏水表面。在经过氧等离子体刻蚀或亲水亲油性溶液浸泡后,涂层失去超疏水性能,但是由于含氟烷基链易于旋转和移动,受损表面可以在室温下经过数小时恢复其超疏水性能,升高温度可以加快受损表面的修复速率。但经过多次等离子体处理后,涂层可能无法进行自修复。

用于超疏水化处理过程的材料大多属于含氟物质,通常具有一定毒性,对人类与其他动物的生存健康存在威胁。无氟水性涂料是应用于材料超疏水化处理过程的理想材料。Li等[18]以环氧树脂、聚二甲基硅氧烷和十八烷基三氯硅烷改性的SiO2为主要原料,在不同基材上喷涂制备超疏水EP(环氧)+PDMS@SiO2涂层。在150℃下加热10min后,经过氧等离子体刻蚀的受损表面的超疏水性可以迅速修复。近年来,大多数利用多巴胺自聚合过程制备超疏水表面的研究涉及较多处理步骤,即需在碱性条件下使多巴胺自聚合使形成的聚多巴胺(PDA)沉积在基材上,然后再使用含氟化学物质进行疏水化处理。其中,多巴胺自聚合所需的碱性条件限制了许多基材的使用,如羊毛和聚酯类织物材料在碱性条件下容易水解,带来涂层与纤维基材之间结合不良的问题。针对织物在碱性条件下易水解的问题,Wang等[19]将多巴胺与十六烷基三甲氧基硅烷(HDTMS)在中性水溶液中共沉积,通过湿化学工艺对织物进行涂覆后,织物获得超疏水性能,且具有良好的耐久性能。此外,该超疏水表面在经过酸碱腐蚀或等离子体损伤后,通过在140℃下热处理10min即可恢复超疏水性能。

通过在超疏水涂层中加入碳纳米管、Fe3O4纳米颗粒之类的具有光热效应的材料,有助于涂层温度的提升,提高涂层的自修复速率。Li等[20]利用重力梯度分布和溶剂蒸发的方式将功能化二氧化硅/磁性氧化铁(F-SiO2/Fe3O4)纳米粒子沉积在环氧/聚己内酯(EP/PCL)树脂基体上,制备了一种新型自修复超疏水F-SiO2/Fe3O4/EP/PCL纳米复合膜。当温度达到60℃时,PCL树脂熔化,EP树脂软化,熔化的PCL树脂流入表面的切削间隙,修复损伤,在近红外辐照下,由于Fe3O4纳米颗粒的光热效应,薄膜的温度在10s内可上升到60℃,加快薄膜的自修复过程。经过多次损伤与修复过程,薄膜的接触角可以保持在150°以上,滚动角保持在10°以下。

1.3 光引发自修复

溶解疏水性物质所采用的刺激性有机溶剂在大规模的生产和应用中可能引起环境安全问题。Chen等[21]首次以二氧化钛和二氧化硅为Pickering试剂,采用Pickering乳液聚合法合成了装载十二烷基三甲氧基硅烷(FAS12)的紫外线响应型微胶囊,并将其分散于水性聚硅氧烷中制备了全水基自修复超疏水表面,该表面在紫外线照射下可使FAS12从微胶囊中释放出来从而获得超疏水性能,在加速老化试验中经过紫外线照射96h后,表面的接触角与滚动角分别由119°和65°转变为152°和5.9°,具有自修复和自清洁能力。但该超疏水表面的制备工艺复杂且耗时,因此不适合大多数工业生产。

赋予自修复超疏水表面光催化自清洁性能是延长其耐久性的另一种途径,尤其是在重污染环境中的应用。Rao等[22]将装载全氟辛基三乙氧基硅烷(FAS)的微胶囊、具有光催化性能的TiO2纳米颗粒和FAS改性SiO2纳米颗粒与水性聚硅氧烷树脂混合,经紫外线照射后得到水性自修复超疏水表面。当受损表面受到阳光或紫外线照射时,TiO2纳米颗粒的光催化作用首先分解涂层顶层微胶囊的聚合物外壳,然后修复剂FAS分子从微胶囊中释放出来,从而迁移到受损区域进行修复,修复过程如图2所示。

图2 水性自修复超疏水表面的修复原理[22]

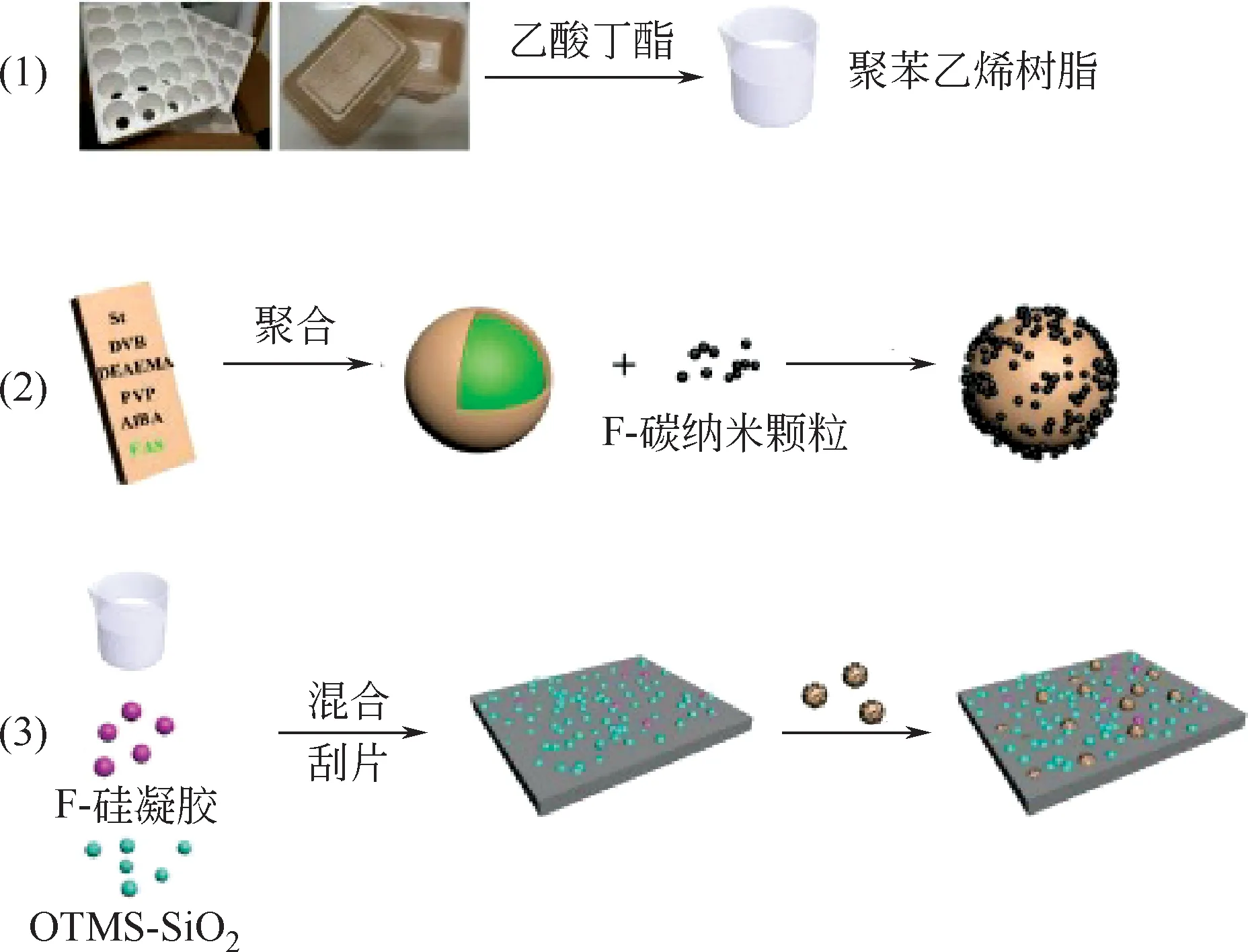

聚苯乙烯泡沫和硅胶之类的固体废物造成了诸如“白色污染”的严重环境问题,威胁着人类和其他动物的健康。Li等[23]将碳纳米颗粒静电吸附在载有1H,1H,2H,2H-全氟辛基三乙氧基硅烷(FAS-13)的微胶囊表面,制备了近红外光响应微胶囊,再将其与聚苯乙烯泡沫塑料废料与含氟硅胶废料、十八烷基三甲氧基硅烷改性的二氧化硅粒子(OTMS-SiO2)混合,成功制备了自修复超疏水表面(如图3所示)。由于光响应微胶囊在近红外光辐射下的光热效应,引发FAS-13分子自由迁移,涂层仅需10min即可修复其超疏水性。此外,由于使用固体废物,该表面的制备成本较低,可以被涂覆在几种不同的基体上。

1.4 溶剂引发自修复

图3 基于固体废物的近红外光响应自修复超疏水表面制备过程示意[23]

可通过使用低表面能物质的良溶剂使其溶解,溶解的低表面能物质迁移至受损区域进行修复,常用于修复超疏水表面的有机溶剂包括丙酮、二甲基甲酰胺(DMF)、四氢呋喃(THF)等。Si等[24]在室温下通过简单的共聚反应形成多巴胺-二氧化硅凝胶,随后与1,1,1,3,3,3-六甲基二硅氮烷反应,制备了一种具有良好透明性和稳定性的新型超疏水凝胶纳米涂层,经过丙酮处理3min左右,该受损棉织物即可恢复超疏水性,表现出有机溶剂引发的快速自修复性能。Zulfiqar等[25]使用疏水SiO2纳米颗粒和商用黏合剂在砖、大理石和玻璃上制备超疏水表面,在受到砂纸和刀片的损坏后,通过简单的丙酮处理有助于涂层去除表面结合的沙粒,并使疏水SiO2纳米颗粒和黏合剂的混合物在受损区域重新排列。其中,使用丙酮处理可溶解黏合剂,促进超疏水表面的修复过程。

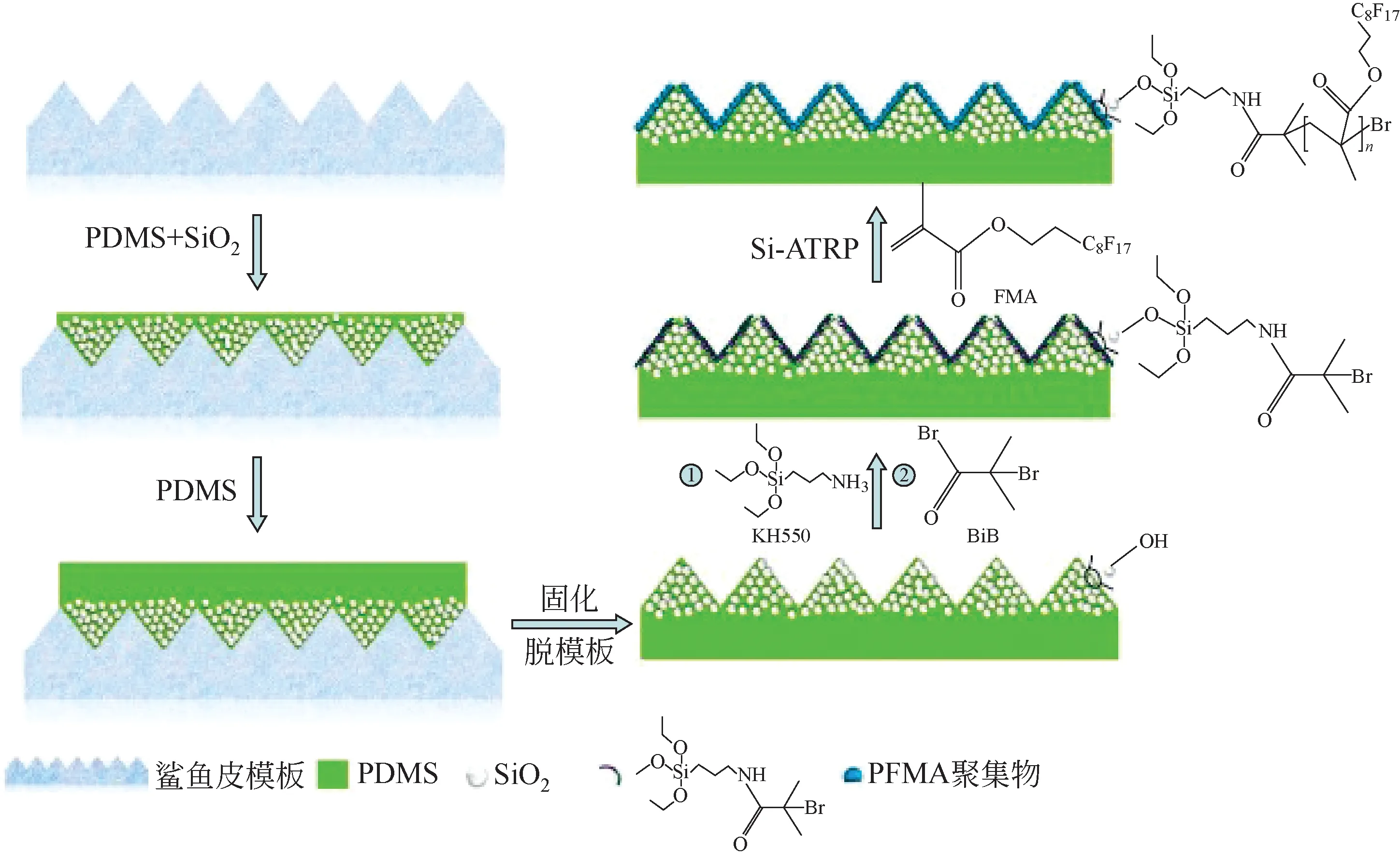

将聚合物链的一端通过共价键或物理效应与固体表面紧密地连接在一起可形成聚合物刷,使聚合物与基体表面有良好的相互作用,在外界刺激下,聚合物可以伸展和收缩。表面引发原子转移自由基聚合(ATRP)是制备聚合物刷的主要方法。Liu等[26]使用聚二甲基硅氧烷(PDMS)材料复制鲨鱼皮肤表面的微结构,然后使2-全氟甲基丙烯酸乙酯(FMA)在PDMS表面进行表面引发原子转移自由基聚合(SI-ATRP)反应(如图4所示),利用合成所得的聚全氟甲基丙烯酸乙酯(PFMA)的低表面能和刺激响应特性,制备了具有刺激响应自修复性能和减阻性能的仿生超疏水PDMS膜。二甲基甲酰胺(DMF)是一种很好的PFMA溶剂,因此将被破坏的PDMS薄膜浸入DMF中,表面即可恢复超疏水性。

图4 仿生PDMS薄膜的制备原理示意[26]

1.5 润滑剂修复

上述以化学结合形式保存的自修复剂的承载能力有限,经过一定次数的引发迁移,可能使超疏水表面无法达到自修复的效果。其次,修复剂的迁移率相对较低,因此需要一些外界因素,如温度、湿度或光等刺激来加速修复过程的进行。与之相比,通过将润滑剂注入多孔材料中使润滑剂以物理吸附的形式保存,形成的光滑液体注入多孔表面(SLIPS),不需要外界刺激因素即可对涂层进行修复。Wang等[27]将三氯丙基硅烷和硅油注入聚二甲基硅氧烷(PDMS)中,其中三氯丙基硅烷与周围潮湿空气中的水分反应,在表面上自组装形成草状的微纤维,低黏度的硅油在PDMS中作为修复剂。由于PDMS表面的硅微纳米结构及其基质中保存的大量硅油的保护体系,超疏水表面在长期暴露于等离子体、沸水、化学品和外部环境后,在1~2h的环境条件下都显示出快速的自修复能力。

Jiang等[28]设计了一种由等离子体电解氧化(PEO)膜、层状双氢氧化物(LDH)膜和润滑剂注入型光滑表面(SLIPS)组成的新型镁合金防腐蚀系统。在镁合金表面原位生长的PEO膜具有一定的缓蚀性能,中间夹层的LDH膜可以为润滑油提供足够的保留空间来产生光滑的表面,也可以作为负载钼酸盐缓蚀剂的载体,同时弥补PEO膜的孔缺陷,最外层的SLIPS可以利用注入的润滑剂的良好流动性对外部划痕区域进行自动填充,表现出持久的疏水性能和自修复能力,制备过程如图5所示。

Wu等[29]将低熔点可可油和具有高效光热效应的Fe3O4纳米颗粒注入多孔阳极氧化铝(AAO)基体中,制备了新型润滑剂注入型光滑表面(SLIPS)。在红外光照射下,Fe3O4纳米粒子可以吸收光能,将环境温度为-10℃的固体润滑剂加热到表面温度45℃左右,将固体润滑剂融化成具有一定流动性的液体润滑剂,使其转变为具有高疏水性的光滑表面,表面加热和光滑表面润滑的双重作用促进了霜或冰的融化和冰块的脱附。该研究提出的可切换疏水/光滑润滑剂的概念将对耐用型SLIPS的设计提供一定的指导,并为除冰应用提供具有发展潜力的解决途径。

虽然以物理吸附形式保存的修复剂具有更好的流动性和更大的装载能力,但有效保持超疏水涂层中的修复剂不受蒸发、流失等外界因素的影响仍存在困难。

2 修复微观结构

尽管通过低表面能物质的迁移可以用来恢复超疏水表面的超疏水性,但在表面受到物理损伤后,其低表面能物质所覆盖的关键微纳米级结构的修复仍然是一个巨大的挑战。Manna等[30]将支化聚乙烯亚胺(PEI)与聚乙烯基-4,4-二甲基天青内酯(PVDMA)层层组装,再与疏水性小分子正癸胺反应得到了多孔超疏水薄膜。在对多孔超疏水薄膜施加压力载荷之后,其表面为保持超疏水性所需的微纳米结构变得完全平坦,失去超疏水性,可将受损表面浸入水中或具有较低pH的溶液中,使水分子渗入表面受损的微纳米结构中诱导溶胀过程的进行,以达到修复微观结构的目的,从而完全恢复其超疏水性。在该研究中,表面的微观结构受损后导致超疏水性能的丧失,通过将受损区域浸入水中的方式即可恢复表面初始的微观结构,但是低表面能物质的自修复行为并没有在研究中表现出来。

图5 镁合金自修复防腐蚀体系的制备[28]

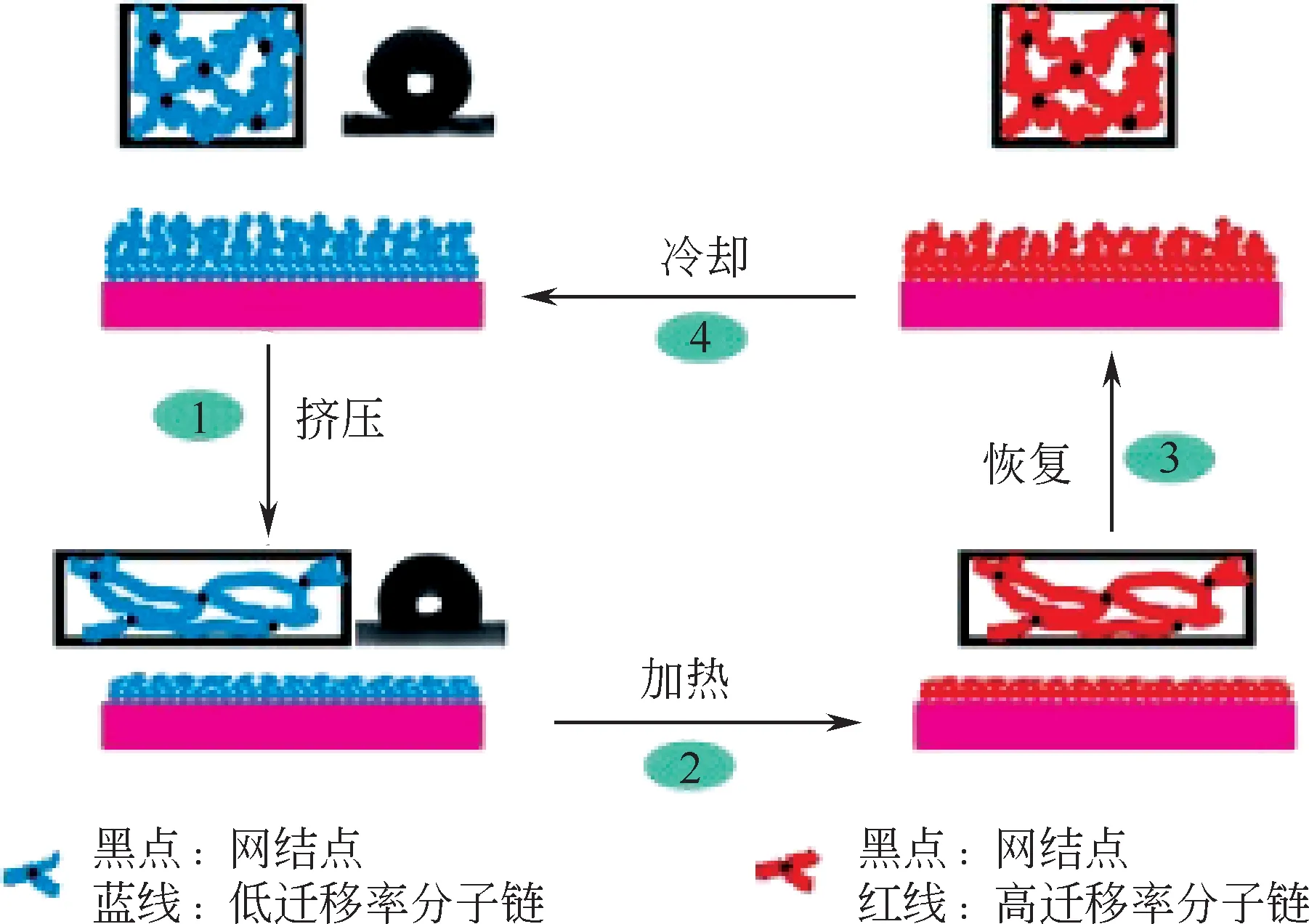

形状记忆聚合物(SMPs)是一类受到热、光、电场、磁场或水分等的刺激时,能够恢复至原有形状的智能材料,在自修复材料领域占有重要地位。通常SMPs的永久形状是通过将聚合物和交联剂加热到熔点以上,在模具中进行交联反应来制备的,在一个模塑-冷却循环后可获得初始状态,即所谓的永久形状。利用这一原理,可以将SMPs在交联反应过程中形成的微米级和纳米级的双重粗糙结构作为永久形状。当这种结构在外力作用下变形时,通过热处理即可恢复到原来的形状。Guo等[31]利用环氧树脂和PDMS形状记忆聚合物,通过气溶胶辅助化学气相沉积(AACVD)方法制备了机械稳定的自修复超疏水表面。由于聚合物的形状记忆效应,制备的样品在热处理后可以恢复先前破损的微纳米结构使表面重获超疏水性能(如图6所示)。此超疏水表面在被挤压时,其表面的化学组成并没有明显变化,说明超疏水性能的下降是表面微观结构受损导致的,当表面的超疏水性能被修复后,表面的接触角可以达到163.1°,滚动角可以达到0.9°。

图6 基于形状记忆聚合物(SMPs)自修复过程的原理[31]

吕通等[32]利用模板法结合形状记忆聚合物材料制备了一种超疏水表面,在外压作用下,表面微结构受损导致超疏水性的丧失,液滴在受损表面处于高黏附的Wenzel态,120℃的热处理过程使表面微结构得以恢复,表面重获超疏水性能,液滴重新处于低黏附的Cassie态。

Das等[33]利用脂肪族伯胺和脂肪族丙烯酸酯基团之间的1,4-共轭加成反应,使改性氧化石墨烯纳米片共价结合在一起,合成所得材料表现出良好的防污性能。在对同一聚合物施加压力后涂层的超疏水性丧失,但在释放压力载荷后,无需外部刺激即可恢复基本的多层结构,恢复超疏水性能。Cai等[34]以端羟基聚二甲基硅氧烷和硼酸为原料,在室温下合成聚硼硅氧烷(PBS),再将PBS引入超轻石墨烯网络中,以形成具有自修复能力的坚固石墨烯泡沫。制备的复合材料网络经过反复损伤后,在不受外界刺激的情况下,可以被压缩并完全恢复其性能。

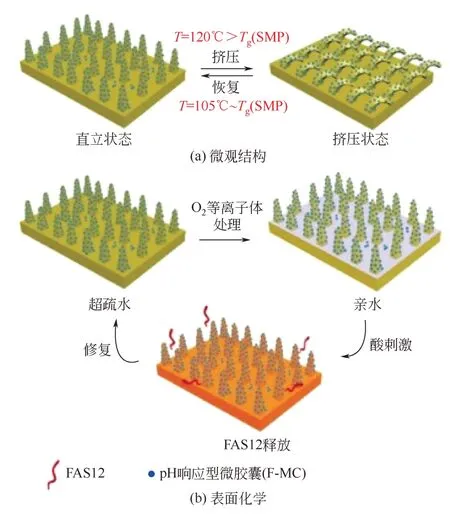

绝大多数研究报道的超疏水涂层仅能通过低表面能物质和微观结构中的单一因素来实现自修复,实现微观结构和低表面能物质的双重修复仍然存在挑战。LYU等[35]利用环氧形状记忆聚合物良好的形状记忆效应和表面分子的重组效应,使表面具有特殊的自修复能力。该表面通过简单的加热过程即可修复在外压或氧等离子体作用下被破坏的表面微观结构和表面化学物质,使表面接触角达到152°,滚动角达到4°,重获表面被损坏前的疏水性能,在表面化学组成和表面微观结构两个方面均具有良好的自修复能力。Pan等[36]由氟硅烷包裹的pH响应胶囊修饰的形状记忆微柱阵列制备了超疏水表面。由于微柱的形状记忆效应和表面化学修复剂氟硅烷的包封作用,不仅可以修复酸性物质刺激导致的表面化学损伤,还可以通过热处理恢复被压碎的表面微观结构,该修复过程如图7所示。

图7 智能超疏水涂层对微观结构和表面化学的响应过程[36]

Fu等[37]以聚二甲基硅氧烷(PDMS)基聚脲、多壁碳纳米管(MCNTs)和食盐为原料,通过溶剂蒸发和去除盐模板,制备了稳定多孔的自修复超疏水泡沫材料。PDMS基聚脲可以通过氢键重整修复机械损伤,也可以通过表面重组逆转化学损伤。因此,化学和机械损伤的泡沫可以在环境条件下自发地恢复其超疏水性和结构完整性。此外,由于MCNTs具有良好的光热转化率,在阳光照射下,自修复超疏水泡沫的温度可以迅速达到60℃,大大提高了泡沫的修复效率。

3 自修复超疏水表面的应用

3.1 防腐蚀

腐蚀防护表面对于确保金属和合金的长期稳定性和可靠性至关重要。Ezazi等[38]制备了一种由交联的环氧大豆油、3-全氟辛基-1,2-环氧丙烷、柠檬酸以及二氧化硅纳米颗粒组成的超双疏表面,对高、低表面张力液体以及浓酸、浓碱均具有很大接触角,其腐蚀速率约为传统超疏水防腐蚀涂层的20%。此外,超双疏表面可在60℃下60s内自主修复机械损伤,且可以恢复其固有的防腐蚀性能。

Qian等[39]制备了一种基于缓蚀剂苯并三氮唑(BTA)和环氧基形状记忆聚合物(SMPs)双重作用的表面性能和防腐性能都可修复的新型自修复超疏水表面,首次将SMPs基超疏水表面用于户外自修复防腐蚀领域。表面受损后,在60℃下加热20min或阳光照射1h引发形状记忆效应即可恢复表面形貌,BTA缓蚀剂可在涂层缺陷处溶解形成防护膜,有效抑制腐蚀产物的形成,增加了涂层与基体的黏附性。因此,使用缓蚀剂结合SMPs的方式可以为自修复超疏水表面的防腐蚀应用提供新思路。

3.2 油水分离

研发耐用的油水分离材料有利于含油污水问题的解决。采用紫外线诱导的点击化学方法,可以在较短的时间内实现室温改性,获得具有良好自修复性能的耐久功能表面。Liu等[40]利用紫外线诱导的硫醇-烯点击化学反应,成功地将全氟环氧丙烯酸酯(PFDA)单体接枝到棉织物表面,制得具有96%油水分离效率的棉织物,在经过外部磨损后,通过110℃处理5min即可恢复超疏水性能。Chen等[41]将pH响应型聚氨酯(pH-PU)和氟化八乙烯基多面体低聚倍半硅氧烷(F-OV-POSS)浸涂于织物上,再经紫外线固化形成涂层,通过调节pH可以使织物表面的润湿性在超疏水性和水下超疏油性之间发生变化,实现油水分离。在80℃加热10min后,织物受损涂层中F-OV-POSS的氟碳链迁移到涂层的外表面以完成修复。

Liu等[42]采用钴基配位键交联的自修复硅橡胶(SR)涂覆在二氧化硅@聚对苯二甲酸乙二醇酯(SiO2@PET)织物上,所得改性织物具有99%的油水分离效率以及良好的耐久性。表面损伤后,由于配位键可以重新形成,这些改性织物在室温下仅需10min即可快速进行自修复,油水分离效率保持在98%以上。该研究为各种室温自修复超疏水织物的开发提供了新的途径。

Ye等[43]采用原位生长的方法制备了沸石基咪唑酸酯骨架-8-涂覆的多壁碳纳米管薄膜(ZIF-8-coated MWCNT),再将其浸渍于钴-聚二甲基硅氧烷(Co-PDMS)的溶液中进行修饰,得到超疏水/超亲油的多壁碳纳米管薄膜(Co-PDMS-modified ZIF-8-coated MWCNT),油包水乳液的分离效率可达到99.9%以上,对腐蚀性乳液具有优异的分离能力。当薄膜损坏后,聚合物之间的配位键在物理作用下断裂,失去油水分离能力,在经过一定时间后,聚合物之间的配位键重新形成,从而恢复薄膜的超疏水、超亲油性能。这种自修复过程可以在室温下快速进行,与其他类型的自修复薄膜相比,该薄膜具有更强的适应性,无需附加条件即可自我修复,使得该薄膜更适合于实际含油废水的处理。

3.3 防覆冰

提高超疏水表面在多次除冰后的疏水稳定性是延长表面防覆冰性能的重要保障。Qin等[44]将导电炭黑Super P和二氧化钛纳米颗粒组成的多级结构整合到由动态邻苯三酚铁配位交联的聚二甲基硅氧烷(PDMS)网络中,制备了一种可快速修复较严重损害的防结冰超疏水表面。该表面在被切割或等离子刻蚀后,通过施加直流电压,利用PDMS-GA网络在高温下的动态特性,其温度快速升至155℃,高温削弱了邻苯三甲酸部分与Fe3+之间的配位作用,使部分PDMS-GA链从交联网络中释放出来。这些自由的PDMS-GA链能够在接触界面上移动、缠结或互穿,然后在纠缠链之间形成新的双邻苯三酚铁络合物,从而修复断裂的PDMS-GA网络。由于PDMS-GA链在高温下的配位能力减弱,使得被困在多级结构中的低表面能物质FAS-17迁移到外表面,修复其超疏水性能,此修复过程可在1min内完成,为制备可抵御严重损伤的可靠耐久型超疏水表面的研究提供了新视角,在自清洁、防冰、先进电子等领域具有潜在的应用前景。

Li等[45]首 次 采 用 聚 氨 酯(PU)水 溶 液 和SiO2@HD-POS水悬浮液在基体上喷涂制备了完全水性无氟坚固的自修复超疏水表面。涂层的高耐久性和独特的多级微纳米结构以及从涂层上脱落的SiO2@HD-POS纳米颗粒的固体润滑作用使其具有优异的机械稳定性。受损表面经过热处理之后,修复剂HD-POS迁移到受损的区域,使亲水性基团嵌入涂层中,以尽量降低表面能。但由于该表面是在150℃的较高温度下进行的自修复过程,需要消耗较多能源,因此,关于可在较低温度条件下(如室温)进行自修复的防覆冰超疏水表面的研究具有重要意义。

3.4 其他应用

自修复超疏水表面的应用领域在各种研究中不断扩大。Liu等[46]研制了一种基于超疏水表面的可修复水-固摩擦纳米发电机(W-TENGs)以获取水流能量。当水以0.3m/s的流速流过超疏水表面时,W-TENGs阵列可以很容易地收集水流的能量,获得20μA的电流输出,可点亮30多个商用LED灯,或用于自供电传感器检测水中化学污染物的浓度变化。当超疏水表面在长期使用中受到损伤时,可通过释放胶带表面孔隙中的1H,1H,2H,2H-全氟辛基三乙氧基硅烷进行自修复。Mérai等[47]利用空气湿度催化的疏水性DDSiCl3硅烷分子的水解自缩合反应形成自组装的微米级粗糙度,使得涂层在环境条件下即可快速进行超疏水性能的恢复,该研究首次制备了一种具有三重态光活性、超疏水性和智能自修复特性的多功能涂层。Ge等[48]首次提出了将聚二甲基硅氧烷(PDMS)聚合物分散在水中形成“PDMS-in-water”乳液的新概念,可以在棉纤维上构建智能稳定的自修复超疏水表面,优于所有使用有机溶剂溶解PDMS改性的棉织物。在浸涂过程中,大量PDMS聚合物随水渗透到纤维素大分子的非晶态区域,水分蒸发后PDMS保存在棉纤维中,当机械损伤表面后,顶部的PDMS层被剥离,导致表面超疏水性降低。80℃处理30min的受损棉织物纤维中具有超疏水—CH3基团的PDMS聚合物被迁移至外表面,从而使表面自由能最小化以重获超疏水性。

4 结语

赋予超疏水表面自修复性能可以较好地延长其使用寿命,许多研究针对低表面能物质与微观结构的修复方法进行了探索,目前仍存在一些需要解决的问题。

(1)对超疏水表面的低表面能物质的修复,大多需要在外界温度、湿度等因素的刺激条件下引发迁移,以达到修复的目的;使用润滑液作为修复剂时,由于长期的损伤/修复循环,材料表面的润滑液的保留问题亟需解决。对无需外界因素引发且自修复迅速的完全自修复超疏水表面的研究仍需进一步深入研究。

(2)目前大多数的研究仅对微观结构或低表面能物质中的单个因素的修复进行了讨论,还需要结合这两个因素的特点,研究对微观结构与低表面能物质进行双重修复的途径。

(3)考虑到环境问题以及将自修复超疏水表面的制备推向大规模化的问题,无氟化、水性超疏水涂料的使用在学术界和工业界有着广泛的前景。

(4)在保证超疏水表面自修复性能的同时,简化制备工艺过程,对推广自修复超疏水表面的使用具有重要意义。

(5)研究所制备的超疏水表面的自修复性能时,需全面考虑修复前后表面的接触角、滚动角或接触角滞后的变化,以避免仅有接触角满足超疏水表面所需的条件而滚动角达不到要求的情况发生,从而误判表面具有自修复性能。