沼气中硅氧烷的去除技术现状和研究进展

高瑞岭,程世昆,李子富

(北京科技大学能源与环境工程学院环境工程系,北京 100083)

1 引言

在环境问题和能源问题日趋严峻的今天,沼气作为一种可再生能源,已经受到世界各国的重视。国际能源署(IEA)特别将推广沼气技术列入其发展目标之一(IEA Bioenergy Task 37),表明国际社会已经全面认可沼气技术是缓解国际能源危机,优化国际能源供应结构的有效途径之一。

天然的沼气是多种气体的混合物,除了主要成分甲烷(50%~70%)和二氧化碳(30%~40%),还有很多其他杂质气体,包括水蒸气、氮气、氧气、硫化氢、硫醇、氯代烃、硅氧烷等。沼气中的硅氧烷主要来自于厌氧消化过程中未被分解的化合物,这些化合物主要来自于化妆品、洗涤剂、建筑材料、纸张涂料、纺织品、药品等。由于这些消耗品往往排入污水处理厂或者垃圾填埋场,因此,农业废弃物和大多数的工业废弃物厌氧消化产生的沼气一般不含有或少量含有硅氧烷,而垃圾填埋气和污泥沼气中的硅氧烷含量则较高。

自然情况下,如果没有沼气回收利用系统,污水厂和垃圾填埋场的废气中含有的挥发性甲基硅氧烷排入大气会造成大气污染。同时,硅氧烷的存在更会对沼气的高值利用产生极大的危害。在我国,规模化沼气工程所产沼气主要用于燃烧发电,而硅氧烷对沼气发电机、涡轮机、燃料电池等危害很大。沼气中的硅氧烷是一种有机聚合物,在温度低时成粘稠状,粘稠的硅氧烷会阻塞过滤器和排污管道,阻碍气体的流动和液态杂质的排放。硅氧烷燃烧则会被转化为微晶二氧化硅,微晶二氧化硅具有和玻璃相似的化学和物理特性,会使燃料催化剂和润滑油失活,还会沉积在发动机燃烧室内壁和活塞、阀门等发动机部件的表面,阻碍热传导并导致发动机磨损,大大缩短发电机组的维修间隔和使用寿命。随着沼气发电机或其他设备的性能日益优越,对沼气中硅氧烷的要求也越来越严格。鉴于此,本文对沼气中硅氧烷的去除技术和研究进展进行综述。

2 硅氧烷的特性

硅氧烷指的是以Si-O化学键构成主链结构的有机硅聚合物,习惯上称为有机硅或聚硅醚,可以是线型、环状或交联的聚合物,其中硅原子上附着有机基团,包括甲基、乙基和其他官能团等。硅氧烷具有一些优良的物理特性,比如不易燃性、低表面张力、耐热性、疏水性、高压缩性和低毒性等等,因此被广泛用于工业生产。沼气中的硅氧烷多是挥发性物质且都含有甲基,因此在很多文献中,硅氧烷又叫做挥发性甲基硅氧烷(Volatile Methyl Siloxanes,简称VMS)。沼气中的硅氧烷的主要成分见表1。

不同发酵原料产生的沼气中硅氧烷含量差别很大,垃圾填埋气和污泥沼气的硅氧烷含量比农业沼气往往高2~3倍,通常超过50mg/m3,远高于一般发动机制造商所规定的浓度限值(15mg/m3),而在欧洲国家,该浓度限值更为严苛(见表2)。垃圾填埋气中常见的硅氧烷按浓度排序为D4>L2>D5>L3,其中D4含量约占到总含量的60%;污泥沼气中D4和D5的含量则远高于其他类型硅氧烷,此外,由于L2,L3容易溶解于水中故在污泥沼气中含量较少。

表1 沼气中典型硅氧烷的名称及物理性质

3 硅氧烷对沼气动力设备的影响

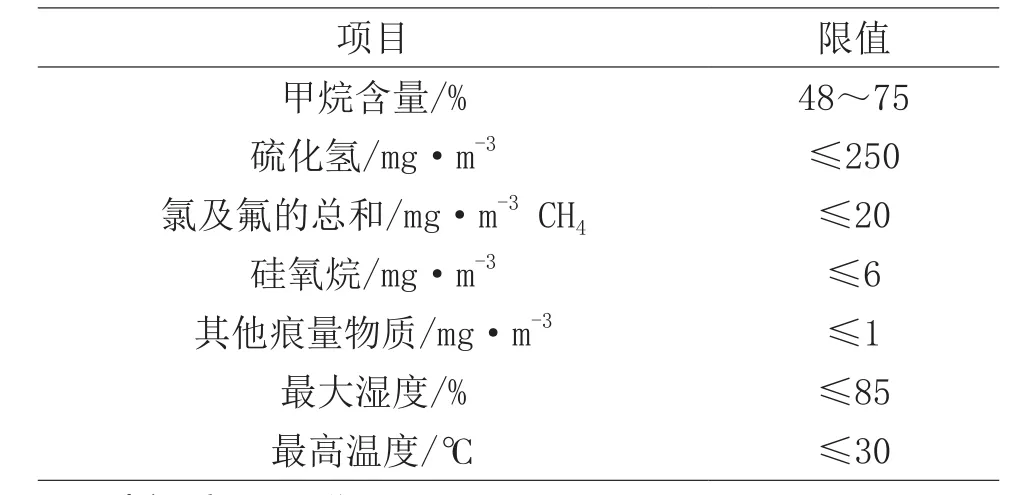

欧洲国家较早开展了有关硅氧烷的研究,并已形成完备的技术与应用体系。其沼气动力设备行业均已制定了相关的行业或企业标准。如表2所示,该标准对于沼气中的硅含量有着远超出硫化氢的更为严苛的浓度要求(≤6mg/m3),因为其存在会对发动机组造成极大的损害。硅在沼气中以硅氧烷的形式存在,在燃烧的过程中发生如式(1)的化学反应从而转化为微晶二氧化硅(俗称石英)。这种微小的二氧化硅颗粒沉积在设备表面,可以在几小时内形成一层石英砂覆盖层,对气缸、火花塞、阀门和气缸及涡轮增压机等造成严重的破坏,从而缩短发电机组的寿命。同时,该覆盖层具有绝缘性且阻碍热传导,会严重干扰各类传感线的信号。

微型涡轮发动机的使用在欧洲国家已十分普及。其具备的排气量小的特点使其十分适用于低热值的燃气,如甲烷。微型涡轮发动机质量坚实,可承受较高的机械冲击,但却易被硅氧烷损害。据有关报道,在不受硅氧烷的损害下,微型涡轮发动机的使用寿命可达30年之久。然而,近些年来,人们生活中日化产品的消费随着工业的进步不断增加,沼气中硅氧烷的含量也相应增加,微型涡轮发动机的使用故障率出现了大幅攀升。为了应对该趋势,微型涡轮发动机的制造商们纷纷重新修订了针对沼气质量的相关要求及行业标准,实际执行的沼气中最大可允许的硅氧烷含量通常不超过0.1mg/m3。据调查,Solar Turbines,Ingersoll Rand(IR)Microturbines 和 Capstone这三大微型涡轮机制造商所执行的标准分别为0.10mg/m3,0.06mg/m3和0.03mg/m3。

表2 德国热电机组对沼气品质的要求

4 硅氧烷的取样及分析

4.1 硅氧烷的取样方法

由于硅氧烷大都是易挥发性化合物,因此精确科学的取样方法是进行后续测试的基础,从而确保研究的准确性。目前,对于硅氧烷的取样方法仍然存在争议。最简单的取样方法就是利用容器直接采样,这种方法的缺点就是挥发性的硅氧烷很容易在器壁上冷凝。其他常见的方法包括:利用活性炭或硅胶吸附,然后利用有机溶剂(二硫化碳、苯甲醇、二氯甲烷)解吸出来进行分析;或利用离子交换树脂吸附后,再利用有机溶剂(己烷)解吸。Ajhara等提出了一种利用聚氟乙烯袋(商标名Tedlar®)取样的方法,测试了两种不同类型Tedlar®袋子,一种是聚丙烯阀控制进出气,一种利用不锈钢阀控制。结果发现,采用聚丙烯阀的袋子对硅氧烷的保存能力较强,而且30天后硅氧烷含量依然稳定。此后,他们对沼气的研究都采用这种取样方法。

4.2 硅氧烷的分析方法

随着沼气能源产业的发展,沼气中硅氧烷含量的检测日益受到重视。通常,在沼气燃烧供能之前,必须对沼气中一系列有害微量物质的含量进行测定分析,从而决定是否以及如何设置前端的沼气净化预处理单元。针对不同类型的发动机、涡轮机、燃料电池等设备选择一种适宜的、经济有效的硅氧烷去除技术,必须对沼气中存在的硅氧烷含量及成分有一个全面的了解和分析。目前为止,对于沼气中硅氧烷的测定分析方法还没有统一的标准,尽管已有几种可行的方法,但精确的定性定量分析仍然具有相当的挑战性。因为有机硅聚合物具有许多类型,且沼气中所含硅氧烷的各组分浓度通常十分微小。此外,填埋气中还有很多的硅醇(主要为三甲基硅醇),可占总硅的50%。D3和三甲基硅醇的化学稳定性差,易发生化学转化,从而进一步加重了测定分析工作的难度。

当前,用于测定分析沼气中硅氧烷的使用最广泛的方法是:首先通过固体吸附剂或有机溶剂对硅氧烷进行收集,然后通过GC-MS、GC-FID或 GC-FPD等方法分析判定硅氧烷中各组分物质的存在。硅氧烷的总浓度可以通过原子吸收光谱测定法(AAS)测定吸收了硅氧烷的有机溶剂来获取,应用较广泛的有机溶剂是甲醇。然而,对于某一特定类型硅氧烷浓度的精确定量分析,目前在实验室阶段尚不能实现。半定量分析则可以通过相应检测器对甲苯的响应因子来判定,但分析所获结果往往低于实际浓度。上述分析方法具有耗时长的缺点,且通常所用固体吸附剂或有机溶剂并不能将沼气样品中的硅氧烷完全吸收。

5 沼气中硅氧烷的去除技术

沼气中硅氧烷的去除往往和其他杂质气体的去除结合在一起。在大部分沼气提纯工程中,往往不针对硅氧烷专门采取措施,因为在其他工艺单元(比如脱碳或脱硫)就能同时将硅氧烷降低到危险水平以下。但是,随着沼气高值利用技术的不断发展,对沼气的品质要求越来越高,对沼气中硅氧烷的浓度要求越来越严苛,国外一些公司专门针对硅氧烷的去除开发了专门的技术。目前,投入商业应用的三种技术是:吸附法、吸收法和深冷分离法。同时,其他技术也在不断探索中。

5.1 吸附法

目前,去除硅氧烷应用最广泛的方法是活性炭吸附法。有报道称在不连续的操作中,利用活性炭吸附法可以使硅氧烷含量降低到0.1mg/m3(以硅计)以下。但是,不同的活性炭对硅氧烷的去除率差别很大,活性炭的一些物理特性直接影响到对硅氧烷的去除效果,比如活性炭加工方法、BET表面积、浸渍容量、微孔体积等。另外,由于沼气成分复杂,不同成分的含量差别很大,在活性炭吸附过程中,存在不同成分之间的竞争,例如,相对不挥发的、含硫化合物、卤代化合物的存在降低了活性炭对硅氧烷的吸附能力。其他影响因素包括硅氧烷的种类(活性炭对D5吸附能力明显强于L2)、气体温度、气体湿度等。例如,当气体相对湿度大于30%时,活性炭吸附能力明显下降,这也是为什么在活性炭吸附单元前设置预干燥单元的原因。预干燥单元,可以采用首先冷却(5℃)然后预加热(15℃)或者加热(50℃)的方法,这样处理后的气体进入活性炭吸附单元几乎可以去除所有硅氧烷,这种方法(称为变温吸附法)也是比深冷分离法去除硅氧烷更经济的方法。在硅氧烷去除实际操作中,为了延长活性炭的使用寿命,需要提高活性炭对硅氧烷的选择性或者在硅氧烷吸附单元降低其他杂质气体的负荷。降低其他污染物负荷可以通过水洗塔(去除亲水性污染物)和浸渍的活性炭。Wheless和Pierce采用两级活性炭吸附,第一级吸附单元采用浸渍的活性炭,目的是首先对硫化氢选择性去除,第二级吸附单元采用未浸渍的活性炭,这样可以更有效地去除硅氧烷。利用活性炭吸附去除硅氧烷最大的缺点在于吸附后的活性炭不可再生,频繁更换活性炭是运行费用中的主要部分。在实际应用中,有时也采用更为廉价的材料代替,如可可果壳或者烟煤。

除了活性炭,其他常用的吸附剂还有分子筛、硅胶和氧化铝。在实验室研究中,大多数都采用D4和D5试验,很少采用L2。但是,L2也是一种普遍存在的硅氧烷尤其是在垃圾填埋气中,尽管L2仅有两个硅原子,但是仍然会对发电机造成损害。L2浓度的增加可以看作吸附饱和的一个指标。当活性炭饱和了,之前已经吸附的易挥发的有机物(如L2)就会被不易挥发的有机物置换出来,这种现象被称作“色谱效应”。色谱效应在Matsui和Imamura的研究中也有所描述,当吸附饱和后,出口处硅氧烷(D4和L2)含量比入口处还要高,原因就在于之前被吸附的硅氧烷都被不易挥发的化合物如芳香族化合物所置换,这样的话,对于硅氧烷的吸附过程就失败了。Schweigkofler和Niessner研究发现硅胶对硅氧烷L2的吸附作用和D5一样好甚至更好。另外,相比于活性炭,硅胶的再生比较彻底,250℃下加热20分钟,硅胶的脱附效率能达到95%以上,良好的再生性能是其一大优势。Wheless和Jeffrey发现硅胶对硅氧烷的吸附容量比活性炭高50%左右。Matsui和Imamura考察了用活性炭、分子筛和硅胶吸附污泥沼气中硅氧烷的效果。三种吸附剂在短时间内对硅氧烷的吸附去除率分别是5.6~19.2 wt%,0.4~7.7 wt%和10.4 wt%。吸附量随着吸附剂比表面积、空隙体积和pH值的增加而增大。Lee等采用氧化铝作为吸附剂,对沼气中D4的吸附容量可以达到1.3 wt%,氧化铝可以再生,恢复到90%的初始吸附能力。

5.2 吸收法

利用吸收法去除硅氧烷主要分为物理吸收和化学吸收。理论上,化学吸收可以彻底去除硅氧烷,因为硅氧烷在强酸或强碱的作用下结构(Si-O化学键)会被破坏,生成其他物质。化学吸收法一般只采用酸性溶液,因为碱性溶液会发生反应生成碳酸盐沉积在设备上,此外,强碱也会和CO2发生反应,增加碱的消耗量从而增加处理成本。Schweigkofler和Niessner利用HNO3、H2SO4和H3PO4在60°C条件下进行对硅氧烷(D5,L2)的去除试验,结果发现,H3PO4(85%)对硅氧烷的去除效果不明显,对D5和L2的去除率分别只达到44%~48%,53%~60%;HNO3(33%)可以去除70%~75%的硅氧烷;H2SO4的效果更明显,在接近50%的酸浓度下对硅氧烷的去除率可达到95%以上。尽管化学吸收法的去除效果好,但往往涉及到安全和腐蚀问题,从而增加运行成本,大范围应用还存在技术经济可行性问题。

物理吸收法采用的吸收液包括水、有机溶剂和矿物油等。水(pH=7)对硅氧烷的吸收作用不理想,因为大部分的硅氧烷是疏水性的,然而,一些其他的水溶性的污染物比如三甲基硅醇(TMS)却是可以被水吸收的。因此,水吸收单元是进行硅氧烷去除的预处理阶段,从而保证后续单元的处理效率。Läntelä等利用水洗法提纯垃圾填埋气。对于硅氧烷的去除,水洗(pH=4.8)对TMS和D5的去除率分别为90.8%和70.2%,而对其他六种硅氧烷去除率却仅有13.9%~21.7%。但是,经过水洗单元和干燥单元对硅氧烷去除率却能达到99.1%。在他们研究中,也发现了L2的“色谱效应”。目前市场上,应用最广的去除硅氧烷的一种有机溶剂商品名叫SelexolTM,主要成分是聚乙二醇二甲醚。这种溶剂已经在连续运行的中试工程中使用,硅氧烷去除率可以达到99%。Huppmann 等人采用正十四碳烷去除硅氧烷D4,获得了97%的去除率。此外,也有人用矿物油进行试验,但是去除效果一般。在一处中试工程中利用矿物油作为吸收剂试验,结果发现去除效率很不稳定,而且油雾很容易被气体带入燃烧室等。由于硅氧烷很容易挥发,因此采用物理吸收法的一个缺点是很容易发生硅氧烷的解吸。垃圾填埋气的硅氧烷浓度变化很大,当浓度升高或降低时很容易造成硅氧烷的解吸。而应用化学吸收法就可以避免这个问题。

5.3 深冷分离法

在低温条件下,沼气中的部分硅氧烷会被冷凝出来,从而实现分离。一般的低温(5℃)条件下并不能有效去除硅氧烷。在Schweigkofler和Niessner的试验中,垃圾填埋气(0.6mgD5/m3)和污泥沼气(9.7mgD5/m3)中D5的去除率在5℃时分别只有12%和18%,三甲基硅醇的去除率均达到27%。Piechotad等根据变温吸附的原理利用一套冷却/冷凝系统(E3000-ITC System)净化填埋气。系统分为两部分,第一部分由发电机余热加热到25~35℃,第二部分通过冰水冷却到3~5℃。利用六种活性炭和一种有机溶剂进行气体采样,通过GC-MS测定三甲基硅醇和其他硅氧烷含量。进出系统的三甲基硅醇的含量分别为27.3~29.1mg/m3和23.6~26.3mg/m3,硅氧烷含量分别为19.3~38.9mg/m3和18~38.4mg/m3。

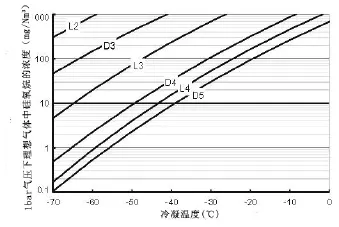

利用深冷分离法(简称“深冷法”)去除硅氧烷的效果取决于冷却温度和未净化气体中不同硅氧烷的浓度。更低的冷却温度有助于获得更高的净化效率。在某一温度下,理想气体混合物中的最大硅氧烷浓度可以根据饱和分压曲线计算。图1是在1bar压力条件下,-70℃~0℃范围内理论上可获得的不同硅氧烷的浓度。越容易挥发的硅氧烷,越难冷凝。由图可知,在这个温度范围内,L2、D3、L3不可能被去除到1mg/Nm3以下,这时,需要增加压力实现对硅氧烷的去除。相比之下,D4、L4和D5则更容易被去除。因此,深冷法对于污泥沼气中硅氧烷的去除率通常比垃圾填埋气高,因为填埋气通常含有大量的L2,而污泥沼气则含有较多的D4和D5。

图1 理论上通过深冷技术净化理想气体中可以达到的硅氧烷浓度

德国工程师协会(VDI)给出了一种典型的垃圾填埋气,其中硅氧烷各部分的含量如下:61% D4,16% D5,16% L2,4.4% D3,2.2% L3,0.4% L4。图2是在不同温度下,理想中的硅去除率和未净化气体中硅浓度的关系。从图可以看出,硅氧烷浓度越低,越难去除。硅浓度为50 mgSi/Nm3的填埋气冷冻到-40℃可以达到50%的去除率,冷冻到-50℃可以达到70%的去除率。温度继续降低时,去除率就不那么明显了,尤其是对L2、D3、L3而言[30]。

图2 含硅氧烷(61% D4,16% D5,16% L2,4.4% D3,2.2%L3和0.4% L4)的理想气体中关于硅浓度的硅去除效率

Rossal等在-30℃条件下处理1700 m3/h,7~15 mgSi/m3的沼气,可以对硅氧烷实现80%~90%的去除率。在另一处垃圾填埋气工程中,在4℃达到32%的去除率而在-29℃达到95%的硅氧烷去除率。Wheless和Jeffrey在4℃和25bar的高压下,也能实现50%的去除率。Hagmann等报道了在-25℃条件下,硅氧烷去除率达到了25.9%而在-70℃的超低温下竟达到惊人的99.3%。遗憾的是,他们都没有对未净化气体中硅氧烷浓度作说明。

由于深冷去除技术需要相对较高的投资和运行费用,因此这种技术通常适用于气体流量大和硅氧烷含量高的情况。在实际应用中,通常采用的典型冷却温度为-25℃。

5.4 催化法

催化法流程的理念由Urban等在2009年提出。Urban等利用填埋气作为熔融碳酸盐燃料电池(MCFC)的燃料,由于燃料电池对沼气的要求比发电机更严格,所以需要特殊的净化提纯方法。他们的工艺研究涉及到两种催化剂,一种是工业氧化铝,另外一种是工业V2O5/TiO2。氧化铝成本相对较低,对于去除有机硅化合物有很好的活性。氧化铝作为催化反应的第一步,在300℃下,将硅氧烷转化为二氧化硅和H2S,同时对下一步的催化反应起到保护作用,因为V2O5/TiO2在硅氧烷的存在下很容易就失活。氧化铝会随着时间而失活,需要定期更换。第二步催化反应以V2O5/TiO2为催化剂,在250~400℃的条件下,V2O5/TiO2的活性最佳,很容易地将填埋气中有害的有机小分子化合物转化成简单的“酸气”(HCl,HF和SO2)。经过这两步催化反应后,这些“酸气”被碱性氧化铝等通过氧化反应去除。在Urban等利用催化法进行的现场试验中,填埋气中L2和D4含量分别为200和400ppm vol.(对应大概是1 400和1 300mg/Nm3)。第一步催化反应中,开始L2和D4的转化率都是100%,随后氧化铝活性降低,35h后L2和D4的转化率分别仅有20%和9%。

Fincchio等人研究了一系列氧化物(包括CaO、MgO、Al2O3和SiO2)对于CH4/CO2混合气体中D3的去除效果。实验结果也表明氧化铝是一种适用于硅氧烷去除的催化剂。在200~400℃条件下,CaO、MgO和SiO2对D3没有明显的去除效果,由于测试气体中CO2的存在,CaO、MgO表面还生成了碳酸盐沉淀。但是,在250℃的条件下,Al2O3对D3的吸收量达到24 wt%,在400℃条件下,上升到31wt%。

由于催化法需要高温,故通常将催化工艺和利用沼气做燃料的熔融碳酸盐燃料电池(MCFC)结合起来。燃料电池对沼气质量要求比较高,也需要去除硅氧烷,同时,这种燃料电池可以产生高达480℃的废热,这些废热可以被用来加热沼气。

5.5 生物去除法

尽管硅氧烷的化学特性相对稳定的,一般不容易被生物降解,但是近些年也有利用生物法进行硅氧烷去除的研究。Accettola等利用从市政污水处理厂污泥中分离出的细菌对D4和D3进行生物降解研究。首先进行批式培养微生物,利用D4作为碳源,进行90多天后,D4通过水解作用降解成硅烷二醇二甲酯(dimethylsilanediol),培养的细菌主要是假单胞菌(Pseudomonas)。在随后的生物滴滤塔试验中,将之前培养的细菌接种到生物滴滤塔中,考察对硅氧烷D3的去除作用。气体中D3含量在46~77mg/m3,当EBRT=3.6min时,去除效率在10%~20%。

Popat和Deshusses在实验室规模下考察了厌氧和好氧生物滴滤塔对硅氧烷D4的去除效果。样品气体(湿空气,没有氧气)中D4含量约为45mg/m3,且是唯一的碳源物质和能量来源。在好氧生物滴滤塔中,D4的去除率随着空床停留时间(EBRT)线性增加,在EBRT=19.5min时达到43%。D4的厌氧生物降解非常缓慢,在摇瓶中需要3~4个月才能完全降解。厌氧生物滴滤塔中,在EBRT=4min时达到15%。气液分配试验表明D4的相间传质过程非常缓慢,估计最大的传质速率仅为30~100mg·m-3h-1。从气相到生物膜中缓慢的传质过程是生物法去除D4的一个主要限制因素。

徐林等人在2013年研究了在厌氧条件下活性污泥对于硅氧烷的去除效果,通过60天的反应时长,D3、D4、D5和D6的去除效率分别达到了3.0%,44.4%,62.8%和18.1%。尽管生物法对各类硅氧烷的去除都有一定的效果,但去除率普遍偏低且所需停留时间较长。

5.6 膜分离法

和沼气脱硫和脱碳类似,膜分离法也是利用膜的选择透过性使硅氧烷通过溶解和扩散作用透过致密性聚合物膜材,从而实现硅氧烷的去除。目前,利用膜分离法脱除硅氧烷仍停留在试验阶段。早在1998年,Albersen就利用致密性膜进行试验,硅氧烷的脱除效率达到80%以上。然而,由于压缩机和真空泵的能耗很高,导致膜分离技术的运行费用较高,再加上高投资,使得这种技术的研究没有在当时继续开展下去。直到近些年来,亚琛工业大学的Ajhar等重新开展了类似的研究。在含有硅氧烷的CO2/CH4混合气体系中,他们对一系列弹性膜的选择性和膜材对L2、L3、D3、D4、D5的去除效果进行研究。最后发现聚二甲基硅氧烷(PDMS)膜材的选择性较好,PDMS在市场上可以买到,在实验室条件下,利用二氧化碳作为膜组件的吹扫气,在20℃条件下,硅氧烷的渗透率约在9 000(L2)和50 000(D5)Barrer之间。当温度升高时,硅氧烷的渗透性减小,且硅氧烷挥发性越强,渗透性下降得越明显。随后,利用三段式和四段式的膜组件进行的实际气体模拟去除试验表明:四段式膜组件的能耗较低,而且其利用空气作为吹扫气的去除效果好。研究同时说明,如果希望得到想要的去除效果,必须允许一定量的甲烷泄露(7%)。寻求更好的对CO2/CH4选择性透过膜是减少甲烷泄露的研究重点。

膜分离技术需要一定的压差来推动气体分子透过膜材,因此尤其适用于沼气已经被压缩的场合,比如沼气提纯后注入天然气管网,这样就可以省去压缩机或者真空泵,从而显著减少能耗和运行成本。

6 源头控制、设备维护及在线监测

汇入污水处理厂的硅氧烷大多来自于分散源,比如居民区等所排放的污染物。这种情况下,硅氧烷的去除只能设置在经过了厌氧消化过程硅氧烷进入沼气之后进行。然而,当集中排放的污染物中含有大量硅氧烷,尤其是工业废水中,源头控制就显得很有必要,也就是在有机废物厌氧消化前就将硅氧烷去除。Appels等研究了过氧化反应对硅氧烷的去除效果,其研究利用了H2O2、H2SO5(POMS)、二甲基过氧化酮(DMDO)三种过氧化试剂将剩余污泥中的大分子量的硅氧烷(D4和D5)转化为小分子量的硅氧烷和二氧化硅。结果表明,对D4和D5的去除率普遍在40%~50%,利用DMDO过氧化D4时则能达到85%的去除率。这种去除机理被解释为:(1)大分子硅氧烷首先从胞外聚合物中解析出来;(2)被降解成小分子挥发性硅氧烷;(3)部分被过氧化成硅酮和二氧化硅。在试验中过氧化剂的用量一般在50g/kg干污泥。另外一种源头控制的方法是利用硅氧烷的挥发性进行吹脱。Klinger等在中温37℃和高温55℃以及不同pH条件下研究污泥中L2的脱除效果。结果表明pH值对吹脱效果影响不大,污泥含水率和温度越高,对L2的吹脱效果越好。另外,他们认为吹脱最好在污泥预热和污泥消化之间进行。此外,也有关于利用超滤法去除工业废水中硅氧烷的报道。Rossol等提及某处化妆品生产工厂的废水就采用超滤装置去除污染物,然后再排入污水处理厂。超滤法对污染物的大小有要求,一般要求污染物分子量在1 000~100 000。因此,如果硅氧烷的分子量较小,则会被吸附截留在过滤层中。

当硅氧烷浓度相对较低时,考虑到工程的经济性,没必要设置单独的硅氧烷去除单元,这时,针对于沼气利用设备(发电机、涡轮机、燃料电池等)的维护就显得很有意义。必要的维护包括定期更换机油,利用内窥镜检查燃烧室,定期检查阀门、火花塞和涡轮压缩机等。通过主观判断(比如听噪声和视觉观察)和一些特定的监测(比如油质分析、气体分析等)来进行日常维护。采用适宜的机油以及定期更换机油尤为重要,需要注意的是,机油中的硅含量并非判定其对设备损害度的重要指标,因为硅含量可能大部分源自于被认为对发动机无损害作用的非晶二氧化硅(分子直径<1μ m),而机油中的晶体二氧化硅及高浓度的金属离子含量则会对发动机造成较大损害。

在线监测硅氧烷对沼气工业很有意义,一般通过气象色谱法(GC)和傅里叶变换红外光谱法(FTIR)进行。在线监测法可以及时高效地获取气体中硅氧烷的浓度变化,同时,得到主要气体成分的在线数据,为沼气的高值利用提供有用信息。此外,在线监测的设备坚实,可适应较差的甚至极限的监测环境条件。

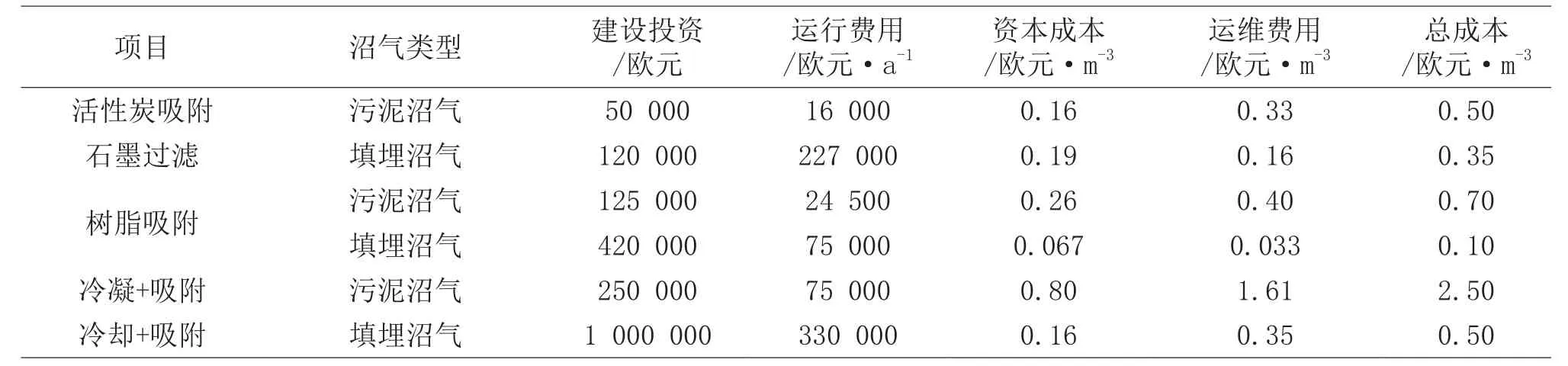

7 硅氧烷的去除成本

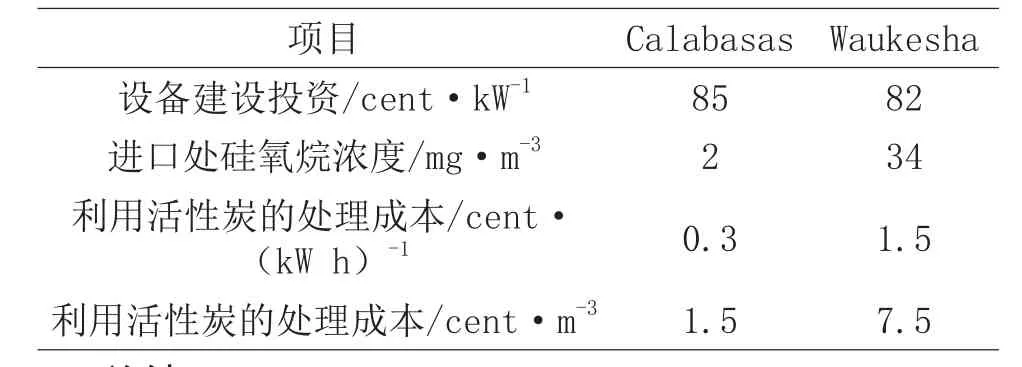

沼气中硅氧烷的去除成本取决于处理量、处理工艺、沼气中硅氧烷的种类和浓度以及沼气动力设备对于沼气的品质要求等。Beese等人调查了欧洲各国若干个工程实例,统计得出了硅氧烷的脱除费用,结果见表3。Wheless等人报道了分别位于美国Calabasas和Waukesha的两处垃圾填埋沼气工程中脱硅装置的安装与运行成本,见表4。

表3 欧洲各沼气工程中硅氧烷的去除成本

表4 美国填埋沼气脱硅工艺的建设与运行成本

8 总结

通过国外的文献的报道,本文总结了沼气(污泥沼气、垃圾填埋气、农业沼气等)中硅氧烷的去除技术和研究进展,总结归纳了硅氧烷去除方法的优缺点及适用情况,见表5。

硅氧烷对沼气工业设备损害很大。目前,对于污泥沼气,最通用的去除方法是结合预干燥单元的活性炭吸附法;对于垃圾填埋气,没有通用的去除方法,活性炭吸附法在很大程度上取决于气体中的其他杂质含量,不同活性炭种类差异也很大。硅胶和氧化铝也是很有前景的吸附剂。由于大部分有机溶剂没有选择性,此时,硅氧烷的去除往往和其他杂质成分尤其是挥发性有机污染物(VOC)和H2S的去除结合到一起。一般农业沼气的硅氧烷含量较低,可利用日常维护的方法,省去专门的硅氧烷去除设备。

未来的研究应集中在吸附剂的再生性能及吸附剂对硅氧烷的选择性。吸收法虽然应用不多,但市场上的SelexolTM也显示了很好的应用前景。选择透过性膜和催化剂也是未来的研究热点。生物法的去除效率不高,未来的研究重点应该是高效的微生物种类并克服硅氧烷的传质限制。

(编译自:International Journal of Agricultural and Biological Engineering,2017,10(2):30-39,原文篇名:Research Progress of Siloxane Removal from Biogas)

表5 硅氧烷去除技术的优缺点