蜡晶析出对CO2水合物相平衡及诱导特性的影响

胡倩,周诗岽,郭宇,张雪艳,王娇娇,王国栋,姬浩洋

(常州大学石油工程学院油气储运技术省重点实验室,江苏常州213016)

天然气水合物是由甲烷、乙烷、二氧化碳及硫化氢等小分子气体在高压低温的条件下,与游离水结合而形成的非化学计量性的笼状晶体物质,又称为笼形水合物(clathrate hydrate)[1]。深海油气低温高压的开采环境,使得油藏中富含的蜡、胶质、沥青质等多种重烃物质从液相析出并发生沉淀,极易出现蜡晶与水合物协同促进堵塞的情况,加重了海底管道流动的堵塞风险,给深海油气田的开采带来了极大的危害[2-3]。目前,已发现渤海某气田的采出气中二氧化碳含量高达16%[4],长岭气田营城组开采的二氧化碳含量高达21.95%~31.92%,挪威Ekofisk的气田一号井CO2的分压高达0.62MPa[5]等,同时,在深海环境下,二氧化碳较甲烷更易于形成水合物堵塞管道。为此,本文将探究蜡晶存在体系下,CO2水合物生成的相平衡曲线及成核诱导特性的变化规律。

在蜡晶对水合物热力学影响方面,目前国内外学者多侧重于软件模拟和模型预测方面,且主要持两种观点。一方面是蜡晶析出促进了水合物生成,如张凯[6]运用相平衡软件模拟原油中蜡晶析出对水合物生成相平衡的影响,得出蜡晶析出会对水合物生成产生促进作用的结论;Ji[7]通过改进蜡模型,建立了基于熔蜡点(WDTs)的较完整的蜡-水合物耦合热力学模型,得到体系中一方固相的生成均对另一方固相沉积产生影响的结论;Gao[8]采用最先进的水合物摇摆池(CTHRC),探究了深海中多种沉积因素对天然气水合物生成的影响,提出沉积的蜡晶会使水合物颗粒发生结块,使得蜡与水合物共存体系的流体的流动性明显下降;Mahabadian等[9]通过建立集成的蜡-水合物热力学模型及实验测量对含蜡水合物系统进行了广泛分析,同样发现当蜡晶析出时,液烃中重链烷烃减少,使液态中容纳更多的轻质水合物形成组分,促进了水合物形成;De Oliveira等[10]探究的原油体系的流动安全实验,也说明了较高含蜡体系由于蜡沉积网络结构的存在,进一步稳定了水合物堵塞体;Mohammadi等[11]开展的蜡晶沉积与水合物生成动力学的相互作用实验,发现蜡晶析出能够带走部分液烃中的重组分,增大液相中轻组分的浓度,影响了水合物的分解温度和压力,同时蜡的形成为水合物提供必要的成核场所,从而促进水合物的生成。另一方面是蜡晶析出对水合物生成影响较小,甚至会抑制水合物生成,如Tabatabaei等[12]在预测蜡与水合物耦合相边界的影响中却得出:蜡的形成对剩余流体的无水合物区域影响很小;史博会等[13]在研究含蜡和阻聚剂体系中水合物浆液生成及流动特性时提出,在防聚剂的作用下蜡晶析出会吸附在油水界面,减小气-水成核表面积,增大水合物生成传质阻力,从而抑制水合物的生成。

对于水合物的生成过程,Sloan等[14]将其分为三个阶段,即气体溶解、晶核形成、晶体生长。影响水合物生成诱导成核的因素很多,目前,研究者把影响水合物生成诱导期的因素主要概括为以下六个方面:外部扰动、气相组成、成核驱动力、气体特性、添加剂、多孔介质[15]。而含蜡水合物体系中蜡晶对水合物结晶成核的影响目前成果较少且结论不一。在蜡晶影响水合物成核方面,Shi等[16]通过运用高压反应釜开展了含蜡油包水乳状液体系水合物生成实验,得出蜡晶存在对水合物结晶成核产生抑制作用,抑制效果随蜡晶浓度的增加呈现先增大后减小的趋势;而Ji[7]提出蜡晶的存在会为水合物成核提供必要的结晶点,促进水合物生成;Song等[17]也指出由于蜡晶颗粒和液滴的存在,会对水合物结晶及水合物生成的吸附作用起到促进作用,从而显著缩短水合物成核诱导期。

从以上阐述的研究可以看出,目前蜡晶析出对水合物相平衡及成核的影响尚无统一结论,但可以明确的是,较完整的蜡晶与水合物耦合热力学模型已经建立,模拟研究也有较大成果,主要是缺乏较多的pVT实验数据来更好地验证已建立模型及模拟的可靠性。为此,本文拟利用高压反应釜开展不同蜡晶浓度对水合物生成的影响研究,以期获得不同蜡晶浓度引起的相平衡曲线的变化及对水合物成核诱导期的影响规律,为深海油气开采及管道输送安全提供理论支持。

1 实验部分

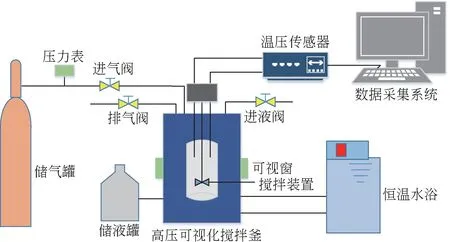

1.1 实验装置

图1为水合物生成装置的工艺流程图。装置主要由高压可视化搅拌釜、低温恒温水浴、温压传感系统、数据采集系统四大体系构成。高压可视化反应釜的设计容积为250mL,工作温度为0~20℃,工作压力为0~10MPa。为了加快系统中水合物的生成,反应釜中装有磁力搅拌器,搅拌速度为60~1300r/min。同时,为了便于在实验中对水合物生成过程进行观察和分析,反应釜中部安装有两个直径为60mm的圆形可视窗。控温装置采用宁波天恒仪器厂生产的THD-3030低温恒温水浴,其温度范围-30~100℃,误差波动±0.1℃。实验过程中,反应釜内的温度、压力数据均由温压传感器导入数据采集系统并储存,便于后期对实验数据进行处理分析。

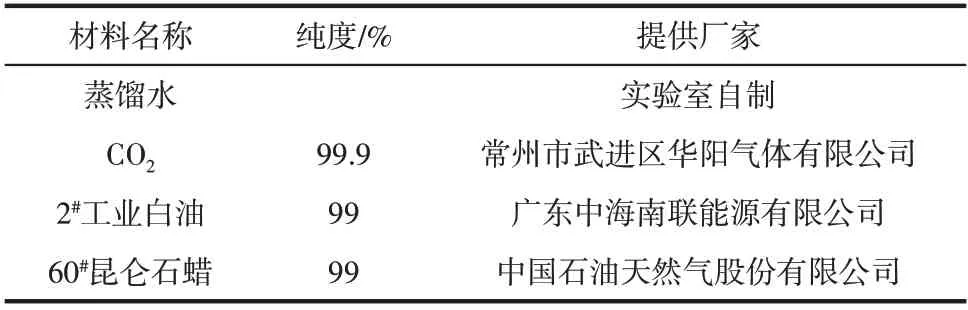

1.2 实验材料

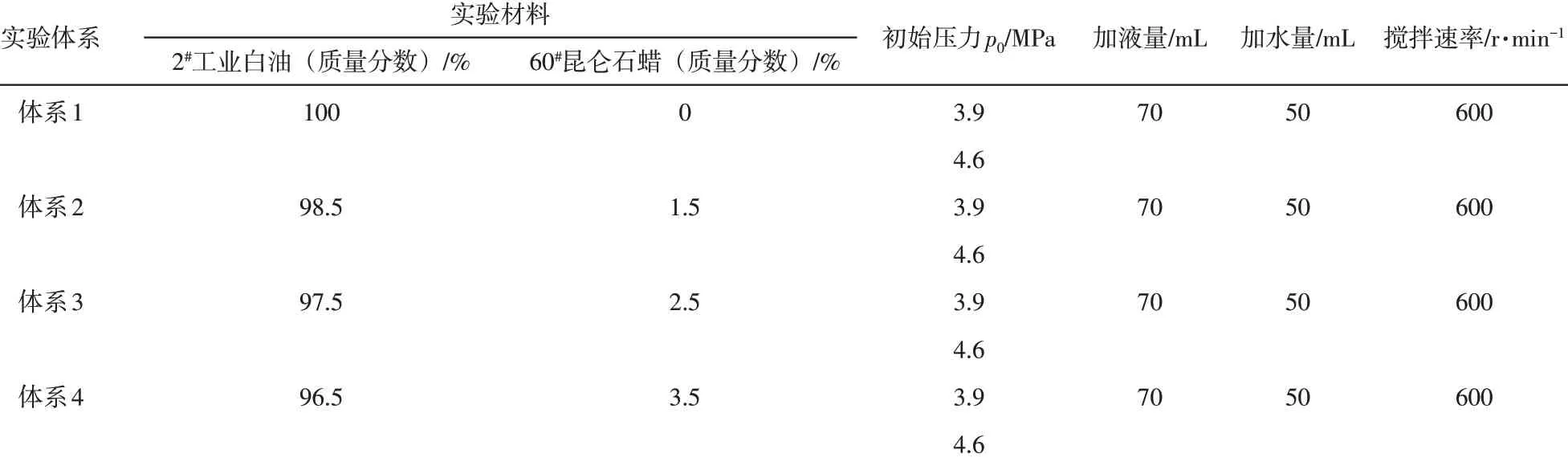

实验过程使用的材料如表1所示。实验室自制蒸馏水的各项指标均符合行业标准。试剂的量取采用型号为FA2104B的电子天平,其标准偏差为±0.0002g,由上海越平科学仪器有限公司提供。

图1 水合物生成装置工艺流程

表1 实验材料列表

1.3 实验步骤

(1)按实验所需比例称取20mL白油和蜡的混合油相及50mL蒸馏水置于烧杯中,将装有混合溶液的烧杯置于一台独立的控温水浴中,设置温度为65℃,使蜡彻底溶解;为了便于观察且更接近于实际工况,在将配好的混合油相加入反应釜后,再加入水相0.05%的Tween-80,打开搅拌后使体系成为均匀且稳定的乳状液。

(2)检查反应釜气密性并用蒸馏水清洗反应釜三次;然后往反应釜中注入实验所用的混合溶液,采用实验气体吹扫釜内残留空气并紧固反应釜,最后将反应釜抽真空。

(3)设置恒温水浴至实验初始温度16.5℃,将反应釜置于水浴槽中,待水浴温度与釜内温度一致时,启动数据采集系统,记录实验过程中温度、压力随时间的变化情况。

(4)向反应釜中通入实验气体至初始压力,并开启恒温搅拌系统(600r/min),使实验气体充分溶解。

(5)待釜内压力不再随时间变化时,降低水浴温度至2℃,使水合物生成;当釜内温度/压力再次不随时间变化时,静置6h。

(6)调节恒温水浴温度,以0.5℃为步长每2h缓慢加热反应釜,使釜内水合物逐渐分解并观察釜内水合物形态变化情况。

(7)当釜内仅存少量水合物晶体时,若保持体系温度6h以上晶体不分解,再次调节水浴温度时,观察到釜内水合物完全分解,此时釜内的温压数据即为该体系下的相平衡点。

(8)关闭实验,排空反应釜,导出实验数据进行处理分析。

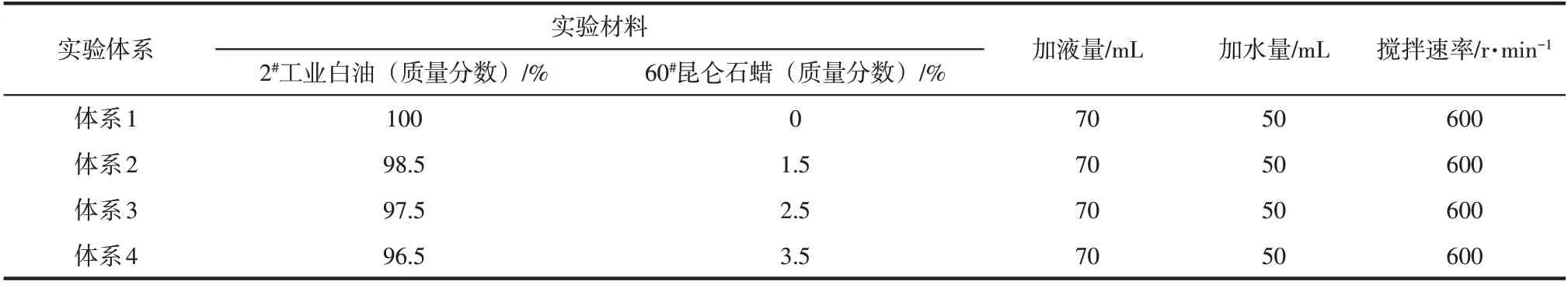

1.4 实验工况

不同工况的实验均进行三次,相对误差保持在5%以内,取三次实验平均值为最终实验组,见表2、表3。

2 结果与分析

2.1 典型实验参数确定方法

2.1.1 相平衡参数的确定

水合物相平衡条件的测量方法有图形法和观察法两种。图形法主要分为定容、定压、定温三种方法[18-19]。本文选用的测量方法为定容测量,即水合物的生成和分解靠增加或降低体系的压力或温度来实现。

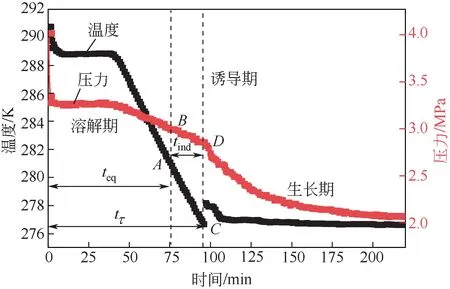

图2为无蜡体系p0=3.9MPa下定容测量的水合物生成和分解的p-T图。主要包括降温溶解阶段、水合物生成阶段、加热分解阶段。过程中有两次温度突升:第一次是降温溶解阶段中大量气体溶解,使得体系的温度出现突升,压力突降;第二次是水合物生成阶段水合物大量生成,体系温度升高,压力随水合物生成急剧降低。当水合物完全生成后,加热分解,当水合物形成/分解压差≤0.05MPa(或图像出现明显交汇点)时,此刻的压力即为该温度条件下的相平衡压力。

图2 无蜡体系p0=3.9MPa水合物生成/分解温度-压力图

2.1.2 诱导时间参数的确定

诱导时间是评估过饱和系统保持在亚稳平衡态下的能力,也是衡量水合物生成速率快慢的一个重要动力学参数[15]。诱导时间又分为宏观诱导时间和微观诱导时间[20-21]。在水合物晶核初步形成到水合物晶体大量生成前有相当一段时间,体系宏观不会有明显变化,这种现象被称为诱导现象,这段时间被定义为水合物生成诱导时间[22]。由于水合物的生成是微观不便于观察的,因此本文所述的诱导时间为宏观角度的诱导时间,即体系相平衡点对应的时间与体系出现温度突升(压力突降)的时间点之差,这一阶段被视为该体系下的水合物生成诱导时间。

表2 蜡晶浓度对水合物相平衡影响的实验工况

表3 蜡晶浓度对水合物诱导特性影响的实验工况

图3为p0=3.9MPa下无蜡体系水合物生成过程的温度/压力-时间曲线图。图中A、B两点分别为该体系下相平衡状态的温度和压力,通过2.1.1 节相平衡参数的确定方法得到。进气结束后,由于二氧化碳的溶解度较大,气体大量溶解,引起压力急剧下降、温度骤升,直至稳定,之后随着对反应釜进行降温生成,压力会随着气体的进一步溶解而继续下降,当反应釜温度到达相平衡A点时,反应体系达到适合水合物晶核形成的亚稳态,此时,水合物晶核开始不断形成并解离,直到形成适合水合物继续生长的临界尺寸,即C点时,水合物晶体开始大量生成,AC段即为该体系下水合物生成的诱导时间。

图3 水合物生成过程的温度/压力-时间关系曲线

诱导时间表示为式(1)。

式中,teq为系统到达平衡态时需要的时间,s;tτ为系统出现浑浊(晶体大量生成)的时间,s;tind为诱导时间,s。

2.2 典型实验现象分析

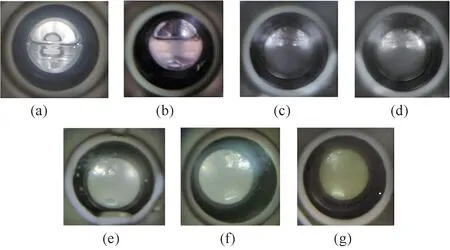

图4为反应釜中水合物生成过程中不同阶段的状态图。图4(a)为未添加Tweeen-80且未开搅拌之前反应釜内图像。由于气体密度<油相密度<水密度,故气液分布依次从上往下。图4(b)为进气结束后,加入水相0.05%的乳化剂后反应釜内图像。二氧化碳具有较高的溶解度,因此有少量二氧化碳溶解于液相。同时,由于环境温度低于析蜡点,蜡晶逐步在油相析出,油相开始变得浑浊。图4(c)为开启搅拌后的实验图像。油-气-水三相在剪切作用下均匀混合后,内壁及可视窗上析出少量的蜡晶颗粒。图4(d)为二氧化碳溶解达到饱和时反应釜内图像。此时,反应釜内壁析出的蜡晶越来越多,可视窗透光度开始变差,随后,降低水浴温度,使水合物生成。图4(e)为水合物大量生成之前反应釜内图像。此时,蜡晶已完全析出,并在反应釜内壁形成一层较厚的“蜡晶膜”。图4(f)为水合物大量生成结束后的实验图像。从图像中可以观察到,虽然水合物大量生成时刻已结束,但釜内透光度并未随水合物大量生成而进一步变差。图4(g)为水合物生成结束的反应釜图像。反应釜中水合物完全生成,可视窗上的膜变得厚密,透光度极度变差。

图4 反应釜中水合物生成过程

2.3 蜡晶浓度对水合物相平衡曲线的影响

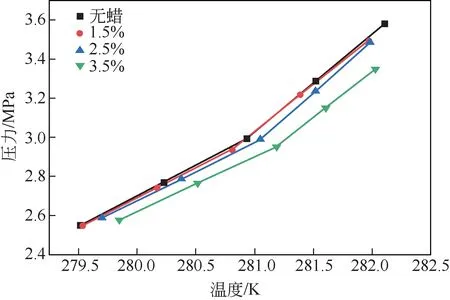

水合物生成相平衡曲线是研究水合物热力学特性时最重要的一个参数,通过分析相平衡曲线中的温度-压力,可以得到某一工况下水合物生成的相平衡条件及水合物生成的难易程度[23]。图5是不同蜡晶浓度下水合物生成的相平衡曲线。

从图5中可以看出,在同一温度下,相平衡压力随着蜡晶浓度的增加而逐渐降低,与不含蜡体系相比,在温度为281.5K时,蜡晶质量分数分别为1.5%、2.5%、3.5%体系的水合物生成相平衡压力分别降低了2.46%、2.74%、6.5%,说明蜡晶的加入降低了油水体系二氧化碳水合物生成的相平衡条件,促进了水合物生成。含蜡体系的水合物相平衡曲线较无蜡体系向右偏移,并且随着蜡晶浓度的增加,曲线的偏移趋势增大。产生这一现象的原因为:由于蜡晶的析蜡点一般在35~55℃,因此在水合物生成过程中会逐渐析出,带走液态烃相中大量的重烃组分,使得液烃相体系中的重链烷烃含量大大减小,增加了轻烃组分在液相中的溶解度,使液相中能够生成水合物的轻烃组分的浓度增加[9];且随着蜡晶浓度的增大,析出的重烃组分在液相烃中所占的质量分数就越小,体系中吸收的可形成水合物的轻烃组分就越多,就越促进水合物生成;再者,随着蜡晶不断析出,在剪切作用下,被碎化为细小的颗粒,这些颗粒为水合物成核提供了必要的结晶点,且蜡晶浓度越大,被碎化的蜡晶颗粒越多,水合物的附着点就越多。因此,蜡晶析出改变了含蜡体系中水合物的平衡状态,促进了水合物的生成。

图5 不同蜡晶质量分数下水合物生成相平衡曲线

2.4 蜡晶浓度对水合物生成诱导时间的影响

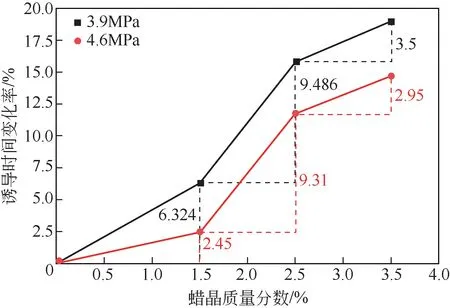

水合物生成诱导时间是表示水合物生成过程的一个重要参数,研究水合物诱导期对水合物生成预测及堵塞风险具有重要意义[24]。图6为不同初始压力下不同蜡晶浓度对水合物成核诱导时间的影响曲线。

图6 初始压力分别为3.9MPa、4.6MPa下不同蜡晶质量分数下水合物生成的诱导时间

从图6可以看出,在不同初始压力下,随着蜡晶浓度的增加,水合物生成诱导时间均不同程度地缩短,且蜡晶浓度越大,诱导时间缩短越明显。初始压力为3.9MPa时,蜡晶质量分数为1.5%、2.5%、3.5%的诱导时间分别为1185s、1065s、1025s,与无蜡水合物体系的1265s相比,分别缩短了80s、200s、240s;初始压力为4.6MPa时,与无蜡的诱导时间1020s相比,不同蜡晶浓度下的水合物生成诱导时间分别降低了2.5%、11.7%、14.7%。由此可知,随着析出的蜡晶颗粒增多,水合物生成诱导时间缩短更加明显,初始压力为3.9MPa、蜡晶质量分数为3.5%时,诱导时间的下降幅度达到18.97%。蜡晶析出缩短水合物成核诱导时间的原因主要有以下几点:首先,本文实验工况均为水包油体系,因此,与油包水体系相比,水分子更易与气体分子结合生成水合物,即水合物生成过程的传质阻力较小;其次,本文研究的含蜡量与已发表文献中含蜡量比较相对较小,当温度降低时,反应釜内壁首先会析出一层薄薄的蜡晶膜而非气液表面,进一步减小了水合物生成过程中的传质阻力,而中心部位的蜡晶则在剪切作用下被碎化为细小颗粒,为水合物的异相结晶提供附着点,从而缩短水合物生成诱导期;同时,从2.3节研究结果得出,蜡晶析出降低了水合物生成相平衡条件,增大了水合物生成所需要的驱动力,因此这是产生该结论最主要的原因;此外,由于蜡晶的析出,带走了液相中绝大部分重烃物质,增大了轻组分的溶解度,使体系中的轻组分浓度增大,从而提高了水合物生成过程中的CO2气体分子-水分子的接触概率,因此加快了水合物生成[25]。

2.5 蜡晶浓度对水合物生成诱导能力的影响

诱导时间变化率是探究某一因素对水合物成核趋势的一个重要参数,指某一蜡晶浓度相比另一浓度对水合物成核影响的变化程度,反应了不同浓度下蜡晶对水合物结晶成核的影响趋势。公式表示为式(2)。

式中,r为诱导时间变化率,%;Tind,0为无蜡体系下水合物生成诱导时间,s;Tind,1为某一浓度下水合物生成诱导时间,s。

图7 诱导变化率随蜡晶浓度的变化趋势

表4 初始压力分别为3.9MPa、4.6MPa下不同蜡晶浓度对水合物生成诱导时间的变化率

表4是初始压力为3.9MPa和4.6MPa时,不同蜡晶浓度下水合物生成诱导时间变化率。由图7可以看出,不同初始压力下,随着蜡晶浓度的增加,水合物生成诱导时间变化率总体呈现一个逐渐升高的趋势。但是,蜡晶浓度在不同阶段时对水合物生成诱导时间变化率的影响程度逐渐减弱。当初始压力为3.9MPa时,在蜡晶质量分数从0到3.5%的变化过程中,1.5%~2.5%阶段的诱导时间变化率较0~1.5%阶段的变化率增大了9.06%;而2.5%~3.5%阶段的诱导时间变化率较1.5%~2.5%阶段的诱导时间变化率仅增大了3.16%。同样,初始压力为4.6MPa时,蜡晶质量分数1.5%~2.5%阶段的诱导时间变化率较0~1.5%阶段的变化率增大了9.31%,而2.5%~3.5%阶段的诱导时间变化率较1.5%~2.5%阶段仅增大了2.95%。从上面数据可以说明:蜡晶浓度对水合物生成诱导时间的影响不是无限缩短的,即蜡晶浓度对水合物生成诱导时间的促进能力呈现出先增大后逐渐减小的过程,总体趋势呈现一个倒“V”形。产生这一现象的原因是当蜡晶析出量较小时,对气体进入液相及水合物传质的影响较小,且被碎化的蜡晶颗粒又为水合物成核提供附着点,加快了水合物成核,缩短了水合物成核的诱导时间;再者,蜡晶浓度较大时,更多的蜡晶会存在于水相和水合物表面,增大了水合物生成过程中的传质阻力[26-27],从而逐渐减弱了蜡晶对水合物成核的促进能力,这与Shi等[16]在高压反应釜中开展的含蜡体系下油包水乳状液水合物生成实验中得出的结论一致。

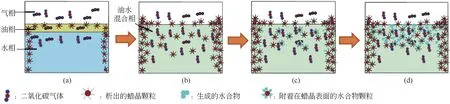

2.6 蜡晶析出对水合物生成过程机理分析

蜡晶析出对水合物生成过程的影响机理通过图8来分析。从前面2.4节研究蜡晶析出对水合物生成诱导时间的影响及生成过程的实验现象得出,蜡晶析出促进了水合物的生成,不同程度地缩短了诱导时间,提高了水合物生成速率,且水合物大量生成时刻结束后,透光度并未因水合物生成而变差。分析其影响机理如下:首先,对于蜡晶析出提高水合物生成速率方面,由于蜡晶的析蜡点远远大于水合物的生成温度,因此在水合物生成过程中,体系中的蜡晶先于水合物大量析出,很快以颗粒或片状形态在反应釜内壁及气液表面形成一层“蜡晶膜”。而这些颗粒状或片状蜡晶在剪切作用下被碎化成蜡晶颗粒,当水合物体系达到亚稳态时,这些蜡晶颗粒恰好为水合物生成提供了成核点,使水合物可以直接附着在蜡晶颗粒上生长,因此蜡晶析出提高了水合物生成速率。其次,在水合物生成过程中,反应釜内壁及气液表面逐渐增厚的“蜡晶膜”阻碍了水合物生成过程中的传热,同时,大量蜡晶析出释放出热量,也减弱了水合物生成时反应釜内壁较大的过冷度,因此当体系达到水合物生成条件时,反应釜中心部分的水合物会先于反应釜内壁及气液表面生成,而后向釜内壁生长。

3 结论

本文研究了不同初始压力下,蜡晶浓度对水合物生成相平衡条件及蜡晶析出对水合物成核特性的影响,得到了以下结论。

(1)含蜡体系下水合物生成方式与其他体系下水合物生成方式有所不同,即含蜡体系下水合物先于反应釜中心生成继而向外生长,而其他体系则在釜内壁较大的过冷度优势下先于反应釜内壁及气液表面生成继而向釜中心部分生长。

图8 水合物生成过程机理

(2)同一初始压力下,随着蜡晶浓度的增加,水合物生成相平衡条件逐渐降低,在温度为281.5K时,蜡晶质量分数为3.5%的相平衡压力与无蜡体系相比降低了6.5%。相平衡曲线与无蜡体系相比明显右移。

(3)不同浓度的蜡晶含量均对水合物成核起促进作用,且随着蜡晶浓度的增加,促进效果明显。初始压力为3.9MPa、蜡晶质量分数为3.5%下,水合物生成诱导时间相比较无蜡体系缩短了18.97%。

(4)同一蜡晶浓度下,水合物诱导时间随着初始压力的增大而降低,在蜡晶质量分数为2.5%时,初始压力为3.9MPa和4.6MPa的诱导时间分别为17.75min和15min。

(5)在水合物生成过程中,随着蜡晶浓度的增加,水合物诱导时间变化率逐渐增大;但通过分析发现,在蜡晶质量分数为2.5%~3.5%阶段,蜡晶析出对水合物诱导成核的促进能力开始减弱,总体趋势呈先增大后减小。