无杆飞机牵引车牵引力检测方法

高建树, 梁慧中, 孟祥森

(1.中国民航大学机场学院, 天津 300300; 2.中国民航大学电子信息与自动化学院, 天津 300300)

无杆飞机牵引车具有车身矮、牵引力大、高效、自动化程度高等优点,现已逐渐成为飞机牵引设备的主力军,外国机场使用这种牵引车已成为一种趋势。中国在研制无杆飞机牵引车方面起步比较晚,仍处于研发的初级阶段,随着中国航空业的不断发展,机场地面牵引设备投入使用不断扩大,就不得不依靠进口。无杆飞机牵引车的研发过程中,为保证车辆的可靠性、安全性和稳定性,需要进行一系列检测试验,其中牵引车和飞机前起落架之间牵引力的检测至关重要。在进行牵引顶推运行工况中,无杆飞机牵引车夹抱举升机构与飞机前起落架鼻轮直接接触,起落架受载与传载复杂多变,其受到的应力是影响其寿命、安全的一项重要指标[1],若牵引不当会对飞机前起落架造成致命的损伤,所以对前起落架所受牵引力值大小的实际测量有很重要的工程意义。

中外飞机载荷实测广泛采用应变电测法[2],多应用于飞机起降和地面运行工况下。刘克格等[3]提出在起落架活塞杆与轮轴上布置弯矩、剪矩、扭矩应变全桥测载,着陆试验结果表明,新方法无异常变化且可改善测量精度,经过载荷校准,充分验证此方法的可行性。曹景涛[4]提出对飞机起落架进行应变改装,实测飞机着陆时不同方向的载荷并进行载荷标定试验,进而计算得到飞机着陆实测载荷数据。Forrest[5]设计新型传感器集成到飞机起落架组件中,采用直接测量法跟踪测量起落架及机身主要支撑部件的疲劳损伤程度,为减震支柱的维修检测提供预测和诊断。但相关文献多集中对飞机起降或滑行工况进行起落架载荷研究,前起落架支柱结构及其主要部件的轴向刚度大[6],受力变化不明显导致电桥灵敏度不高,且缓冲支柱内部的缓冲内压也会增加外界误差扰动,在前起落架支柱外筒上直接贴应变片测取牵引力不现实并具有破坏性。吴光炬[7]编写了无杆飞机牵引车夹持举升机构试验方法,涉及举升力、牵引性能、工作稳定性等项目,但对牵引力的实测方法原理并未详细介绍,对无杆飞机牵引车牵引顶推飞机工况下前起落架的具体载荷测取与分析涉及较少。

为解决牵引顶推工况下飞机前起落架所受牵引力的精准测量问题,首先通过有限元法对前起落架进行静力分析,在前起落架部件适当位置布置应变全桥,然后通过载荷校准试验及数据分析处理,建立应变片响应输出与已知加载牵引力的函数关系,并在牵引A320飞机前起落架中进行应用。为牵引力大小测量提供新思路,对无杆飞机牵引车的检测具有重要的实际意义。

1 飞机前起落架结构及有限元分析

1.1 结构及受载

A320飞机前起落架结构示意图如图1所示,主要由支柱外筒、阻力前撑杆、活塞杆、缓冲支柱、转向作动筒、扭力臂、轮胎等组成。当无杆飞机牵引车牵引顶推飞机过程中,牵引车夹持举升机构将飞机轮胎抱起离地,起落架此时所受载荷可三维正交分解为航向Px、侧向Py和垂向Pz3个方向,根据适航规定,航向力Px为飞机被牵引或无刹车滑跑时由机轮中心指向飞机航向的力;侧向力Py为飞机转弯时由机轮接地面指向飞机正侧面的力;垂向力Pz为飞机滑跑、着陆或被举升抬起后由机轮中心垂直地面向上的力[8]。在飞机航向方向支柱与阻力前撑杆形成三角形结构承受航向载荷,侧向载荷由支柱外筒侧向与减震总成形成的三角形结构承受,在垂向方向则由支柱外筒承受载荷。

图1 前起落架结构及受载示意图Fig.1 Schematic diagram of nose landing gear structure and loading

该前起落架通过支柱外筒和前撑杆的顶端与机身用关节轴承连接,形成三角结构,轮胎轮轴与支柱外筒所受载荷传递到此结构上,起落架疲劳寿命相关文献分析指出,前起落架耳片、耳片与支柱连接处、减震总成三脚架与支柱连接处和前撑杆等处会提早出现疲劳损坏[9]。显然阻力前撑杆结构受载荷变形明显,所以初步考虑在此结构处粘贴应变片进行应力测量,进而为之后前起落架所受牵引顶推力的大小计算等后续相关工作提供参考数据。为获得起落架准确应力变形程度为应变片布置位置的选取提供参考依据,对起落架进行有限元建模并进行相应工况静力学分析。

1.2 有限元建模与静力学分析

进行简化后的前起落架Solidworks零件和整体结构示意图如图2所示。

在Solidworks软件中建立A320飞机前起落架主要零部件时,将飞机前起落架被牵引顶推直线运动工况下不会发生相对位置运动的部件固化成整体[10],后导入ANSYS软件网格划分,前起落架整体结构有限元模型如图3所示。

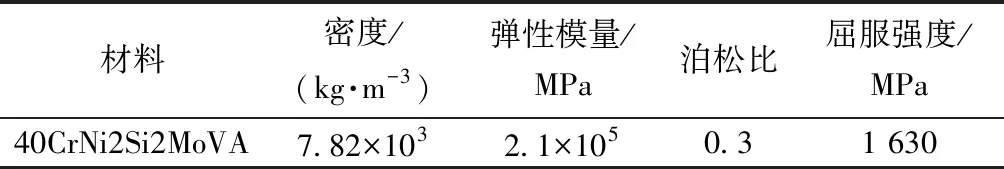

设置前起落架材料为具有超高强度的合金钢 40CrNi2Si2MoVA,是我国航空业广泛采用的材料,其材料属性如表1所示。

图2 前起落架结构模型Fig.2 Model of nose landing gear structure

图3 前起落架有限元网格划分模型Fig.3 Finite element meshing model of nose landing gear

表1 材料属性

然后对前起落架结构施加约束和载荷。在减震总成与机身相连处横梁、拖链组件与机身相连处横梁等处实施固定约束;参考对Douglas TBL200型无杆飞机牵引车牵引力计算[11]及查阅Douglas TBL200 手册[12]可知,其最大牵引力为110 000 N;查阅东方航空的A320飞机维护手册[13]可知,A320飞机规定前起落架最大允许负载为 94 250 N,所以对前起落架两鼻轮外部中心分别施加47 125 N的航向和逆航向载荷;参考飞机静载前起落架承载分析,因为牵引车抬起前起落架高度仅为134 mm,所以飞机前起落架和主起落架所承载的重量变化很小,可忽略不计[14],经计算得飞机满载静止时前起落架对飞机的支持力为98 000 N,同样在牵引工况下也可记为98 000 N,因此对前起落架减震总成、拖链组件与飞机连接耳轴处分别施加总和为98 000 N垂直向下的载荷;同样,在飞机轮胎在与无杆牵引车下托铲接触点处施加98 000 N垂直向上的支持力。对以上模型进行分析处理,得到如图4~图6所示位移与应力云图。

图4 飞机前起落架位移云图Fig.4 Displacement cloud diagram of nose landing gear

图5 飞机前起落架应力云图Fig.5 Stress cloud diagram of nose landing gear

图6 阻力前撑杆应力云图Fig.6 Stress cloud diagram of resistance front strut

根据仿真后阻力前撑杆应力云图变化情况可知,最大应力处位于飞机前起落架支柱外筒与减震总成连接耳片下端,同时阻力前撑杆下端靠近支柱外筒处受力明显大于其他处,并且应变变化较为平稳,为168~171 MPa,位移为0.64 mm,故证明了之前推测并确定应变片的具体粘贴位置。

2 前起落架的布片组桥

飞机前起落架结构复杂、零件众多且造价昂贵,能合理布片位置有限。查阅应力测力要求,部件应变输出较大且应力较不集中处是应变片粘贴的理想位置,因为应力集中处虽然应变输出大,但各个方向扰动也大,其应变状态并不稳定[15]。参考飞机起落架载荷研究相关论文[3],在飞机滑跑、转弯、着陆冲击等工况下,外筒轴向刚度大,受力变化不明显导致电桥灵敏度不高;而扭力臂虽然受力弯曲变形较大,但易受缓冲器内压影响,并且结构惯性质量较大;活塞杆下端外侧与轮轴内外侧是比较理想的应变载荷测量切面,结构惯性质量相对较小,且测量切面与行程变化无关。

结合上节对前起落架有限元模型的静力学分析,在无杆飞机牵引车牵引顶推飞机直线运动工况下,前起落架阻力前撑杆下端表面中线附近主要受因牵引顶推产生的航向力而弯曲变形,变化较平稳,对剪力响应较弱,对弯矩最为敏感且传力途径唯一,在飞机被牵引或顶推直线运动工况下此处最能反映载荷受力情况。

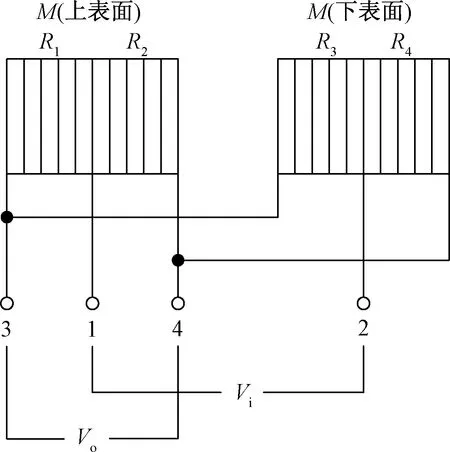

因此将电桥布置在阻力前撑杆下端据支柱筒耳片150 mm处的上下表面沿轴向正应变最大处和负应变最大处,保证较高测力敏感度。布置惠斯通测量全桥M,全桥电路包含4个阻值均为350Ω的电阻应变片,全部参加弯曲应变测量,具体应变片粘贴情况和测试截面如图7所示。

图7 距耳片150 mm处应变片粘贴情况及测试截面Fig.7 Strain gauge attachment and test section at 150 mm from ear piece

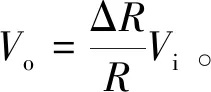

为增大电桥输出值,应变片布置沿前撑杆弯曲应变方向,并将分别对称贴于上下表面沿轴线方向的应变片R2与R4、R3与R1置于相邻桥臂,可使应变电桥输出相互叠加,增大输出电压,惠斯通全桥电路如图8所示。图8中,1和2两端为输入电压Vi;3和4两端为输出电压Vo。由应变电桥和材料力学相关知识可得,飞机前起落架被牵引工况下阻力前撑杆受到弯矩载荷,测载切面的上表面受拉载荷,应力为正[16],R2→R2+ΔR,R3→R3+ΔR;下表面受压载荷,应力为负,R1→R1-ΔR,R4→R4-ΔR,其中ΔR为电阻值变化量。

M为应变电桥图8 惠斯通全桥电路图Fig.8 Wheatstone full bridge circuit diagram

3 载荷校准

3.1 校准数据分析

确定应变片粘贴方式与组桥电路后,使用一个已校准的传统牵引杆来校准阻力前撑杆上所贴应变片。采用模拟飞机检测车,令前起落架轮胎处于制动状态,通过已标定过的牵引力牵引和顶推前起落架,对应变电桥采集到的数据进行校准测试,记录标定测试数据,得出线性关系,建立前起落架阻力前撑杆载荷与牵引力大小的关系。

建立函数关系前,需要先分析应变全桥对校准载荷变化的响应特性,包括应变电桥的线性度、灵敏度、稳定性和单向性[17]等。线性度为应变响应与载荷变化之间的线性相关性,只有保证具有良好的线性度才能进行下一步载荷方程的建立;灵敏度为全桥电路在校准载荷下电压输出量级;单向性为应变片布片合理、电桥设计正确情况下,应变输出不受其他应力等干扰信号的影响,只对所测应力敏感。

在前起落架转向角为0°时进行牵/推测试,应变电桥响应信号随载荷变化的时间历程如图9所示。由图9可知,应变电桥响应随载荷线性变化,线性度良好,不受干扰信号影响,具有良好单向性、稳定性和灵敏度等响应特性,可使用此数据进行校准标定。

图9 应变电桥M输出随标定载荷变化历程Fig.9 Variation history of strain bridge M output with calibration load

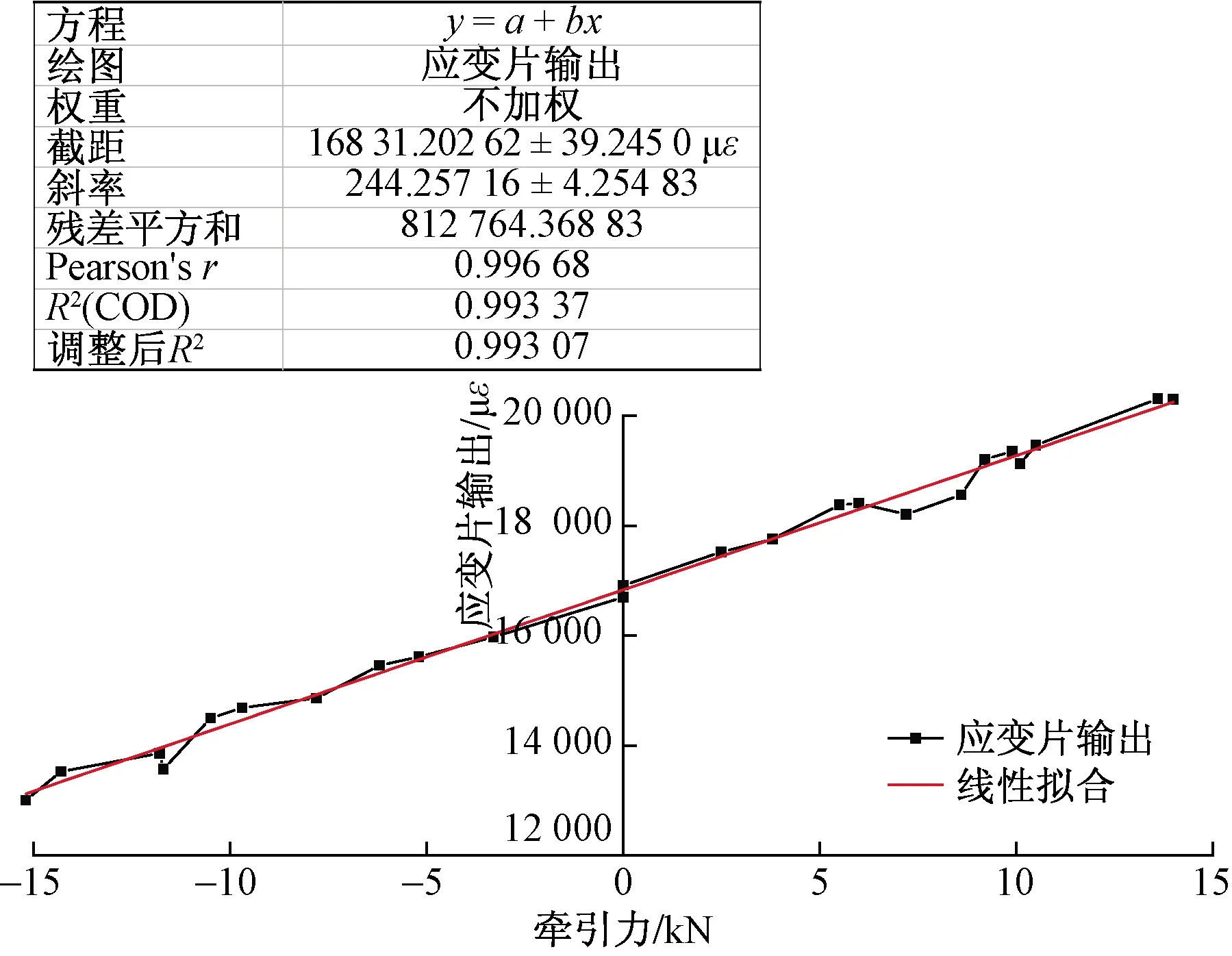

a为截距;b为斜率;R2为拟合曲线的 拟合优度;r为Pearson相关系数图10 牵引力标定曲线Fig.10 Traction calibration curve

3.2 载荷校准建模

记录校准测试时已知牵引力与对应应变片响应输出值,通过软件拟合计算与分析,绘制牵引力标定曲线,如图10所示。由图10可知,前起落架阻力前撑杆载荷与无杆飞机牵引车牵引力大小的函数关系y=244.26x+16 831,该直线斜率即为校准系数,利用校准系数可把贴于前撑杆应变片的输出数值间接换算得出牵引力。

4 牵引顶推工况实测与分析

在无杆飞机牵引车牵引力实测中,记录某次无杆飞机牵引车牵引飞机前起落架直线运动工况下阻力前撑杆加装应变电桥的响应输出,利用上节校准所得的校准系数,换算得到牵引力大小数值,绘制牵引力实测曲线如图11所示。

图11 牵引力实测曲线Fig.11 Measured traction curve

由图11可知,无杆飞机牵引车夹抱举升机构将飞机前起落架鼻轮抱起并固定,需要施加一个较大的牵引力使飞机由静止状态获得初速度并继续向前运动,之后以不高于20 km/h的速度牵引飞机匀速直线运动,牵引力基本维持在46~48 kN。

上述牵引力时间历程曲线,反映出前起落架相关工况受载特点,符合无杆飞机牵引车牵引飞机直线运动的变化规律。运用在检测无杆飞机牵引车试验中,对无杆飞机牵引车的设计、生产、零件的后期改进都有重要意义,为夹抱举升机构夹抱飞机前起落架鼻轮牵引工况和飞机结构可靠性的研究提供良好科学依据与数据基础。

5 结论

(1)通过对前起落架结构与静力学分析,选择在阻力前撑杆下端受力较大且应力变化较平稳的位置布置应变全桥电路,测量精度较高且响应特性良好。

(2)所提出的牵引力检测方法已在A320飞机前起落架上成功实测应用,结果表明应用此方法进行飞机前起落架阻力前撑杆载荷测量,建立了飞机前起落架阻力前撑杆载荷值与无杆飞机牵引车牵引力之间的函数关系,获得前起落架受力检测新方法,同时提供测量牵引力大小的新思路。