不同温度环境下轻木夹芯复合材料板弯曲疲劳性能试验

霍瑞丽,陈登杨,方 海,方 园,韩 娟,杨翔宇

(南京工业大学 土木工程学院,江苏 南京 211800)

复合材料夹芯结构通常采用高强纤维增强树脂基复合材料(FRP)作为面板,泡沫、轻木、蜂窝等轻质材料作为芯材,可根据服役环境和力学性能需求灵活设计,具有质量轻、刚度大、强度高、耐腐蚀等优点,近年来在土木交通基础设施领域得到推广应用,可用作桥梁防撞系统、桥面板、路面垫板、装配式建筑墙板等[1-3]。

与混凝土材料结构相比,FRP并不具有经济优势,因此目前常应用在高温高湿、腐蚀性强等有特殊要求的复杂环境结构中。国内外学者前期研究了温度、湿度、湿热、紫外线等各类环境对FRP结构物理力学性能和使用寿命的影响,结果表明,复合材料结构不但面临各类荷载的考验,环境也是影响其承载性能和耐久性能的重要因素。在湿度和温度环境的影响下,各组分材料的形态、质量、力学性能等均会发生改变。温度越高,水分子的无序运动越快,胶黏剂等聚合物的劣化愈严重,尤其是在交变循环荷载的长期共同作用下,复合材料夹芯结构的面板及芯材界面易发生脱黏。随着损伤的不断累积而导致疲劳破坏,直接影响了结构的使用寿命[4-8]。Dai等[9]及Owen[10]研究发现,在循环载荷作用下复合材料的主要破坏形态有:纤维和树脂界面的脱黏剥离、树脂基体开裂、纤维断裂等。Burman等[11-12]通过对夹芯结构及芯材进行四点弯曲疲劳试验发现,刚度退化进程晚于疲劳裂缝的出现。史慧媛等[13-14]、Shi等[15]、张响鹏[16]对复合材料夹芯结构的疲劳性能开展了大量的研究工作,分析荷载等级、构件截面形式、组分材料等对疲劳破坏模式和疲劳寿命的影响。有学者进一步指出,FRP结构的疲劳特性表现出明显的温度效应[17],其影响程度甚至可能超过应力水平的影响。谢桂华等[18]基于唯象学刚度退化理论,推导了FRP材料基于温度变化的刚度退化和疲劳寿命预测等效模型。李青等[19]引入温度参数修正模型,预测不同温度下15CrMoR材料的疲劳寿命。卢颉[20]研究了蜂窝夹芯结构在室温和高温环境下的四点弯疲劳失效特性,并分析了芯子排列方向、加载条件、温度环境等因素的影响。笔者选取价格低廉的国产速生轻质泡桐木作为芯材、玻璃纤维增强复合材料(GFRP)作为面层制作复合材料夹芯板,开展温度和循环荷载共同作用下的弯曲疲劳性能试验研究,通过分析结构的最大挠度的演化过程和破坏形态,研究荷载等级、温度环境对结构疲劳性能和寿命的影响,为工程设计提供参考。考虑到目前复合材料夹芯板的服役环境及组分材料的高温敏感性,且树脂基体玻璃态转变温度一般在70 ℃左右,因此,本试验选取在30、50、60 ℃共3种典型温度环境下进行加载。

1 试件制备

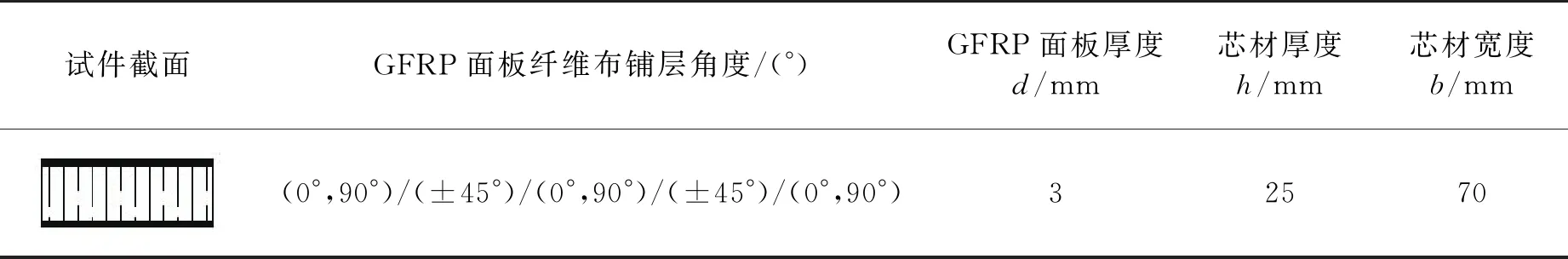

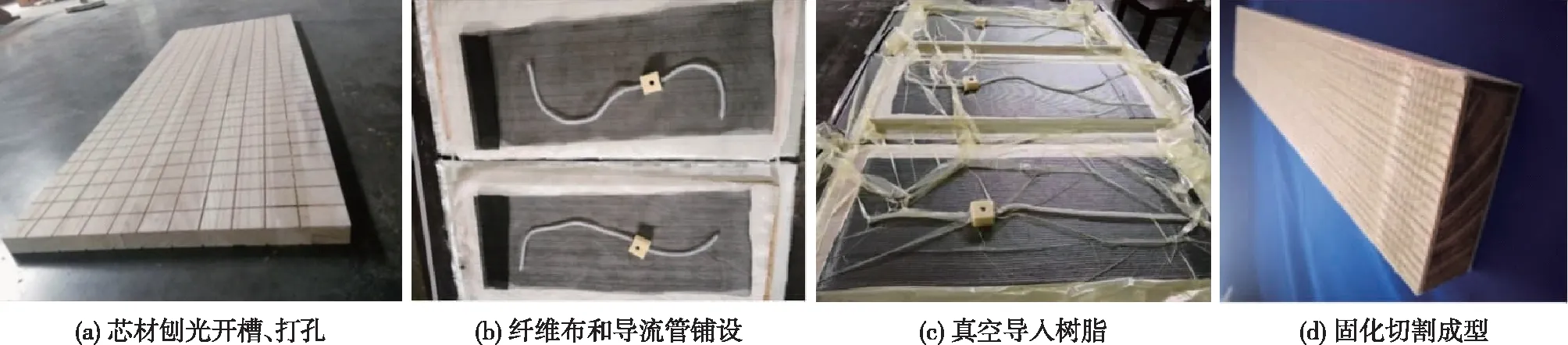

根据夹层结构弯曲性能试验方法[21],采用真空导入工艺制备复合材料夹芯板试件,树脂固化成型环境温度为(25±5) ℃、相对湿度为65%,试件尺寸参数见表1。试件面板增强材料采用双轴向E型无碱玻璃纤维布,共铺5层,自上而下铺层角度分别为(0°,90°)/(±45°)/(0°,90°)/(±45°)/(0°,90°);选用不饱和树脂为基体材料,加入过氧化甲乙酮(C8H18O6)固化剂、异辛酸铬(C24H45CrO6)和苯乙烯(C8H8)催化剂。芯材采用国产速生泡桐木,木材锯切时沿试件长度方向顺纹布置,为增加界面黏结力,对刨光后的木质芯材表面正交开槽,并在交点处打孔(深度约2 mm),制备流程如图1所示。试件固化成型后再脱模切割成尺寸为350 mm×70 mm×31 mm的试件。

2 加载方案

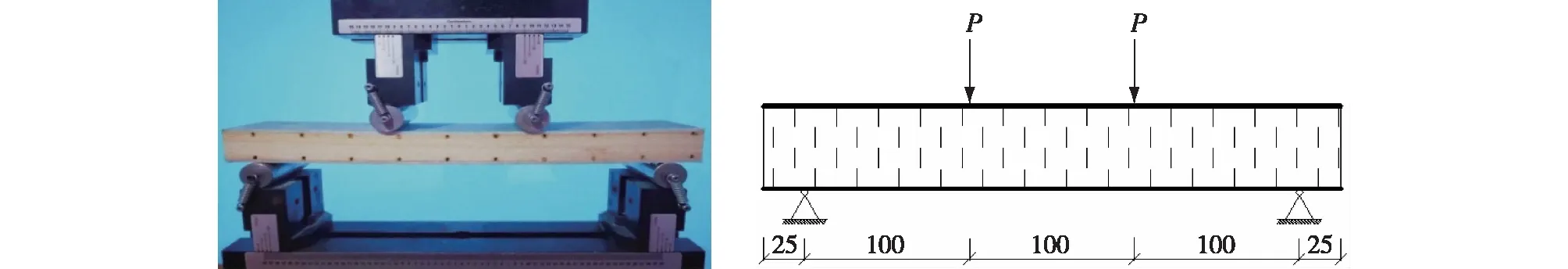

试验在恒温恒湿环境实验室的MTS万能试验机上进行,相对湿度设定为95%,温度分别设定为:30、50、60 ℃。考虑到木材存在天然缺陷,每个试验工况取5个试件进行试验,试件全长350 mm,支座之间跨度为300 mm,加载点滚轴中心到支座中心点之间的距离为100 mm,如图2所示。荷载采用正弦波形式,加载频率为2 Hz,根据静载试验结果,疲劳试验的荷载等级r(最大荷载和静载试验中试件极限承载力的比值)取0.6、0.7,荷载比R(某个循环加载最小荷载与最大荷载的比值)取0.1。加载时当循环次数超过106时,认为此试件有无穷寿命,即不会发生疲劳破坏。因此,确定本试验的终止条件为试件竖向位移大于10 mm和疲劳循环次数达到亚疲劳阶段,即达到106。

表1 复合材料夹芯结构试件尺寸参数

图1 复合材料夹芯板制备流程

图2 疲劳试验加载示意图(单位:mm)

3 试验结果分析

3.1 疲劳破坏形态

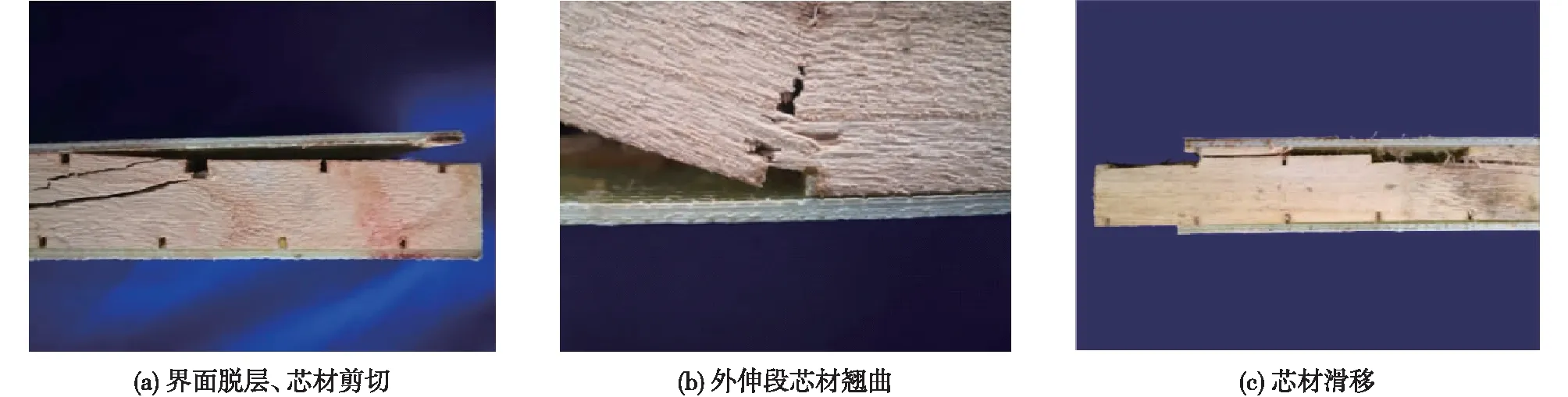

不同温度环境下,夹芯板试件的疲劳破坏模式有所不同,共性的破坏模式为弯剪段芯材剪切和面板、芯材之间的界面剥离。试验加载初期,试件外观无明显变形,跨中挠度迅速达到平衡后基本保持不变。随着加载的持续进行,弯剪段的芯材开始萌生裂纹,裂纹的宽度随着荷载循环次数的增加不断变大。当扩展至GFRP面板与芯材的界面时,引起界面剥离。

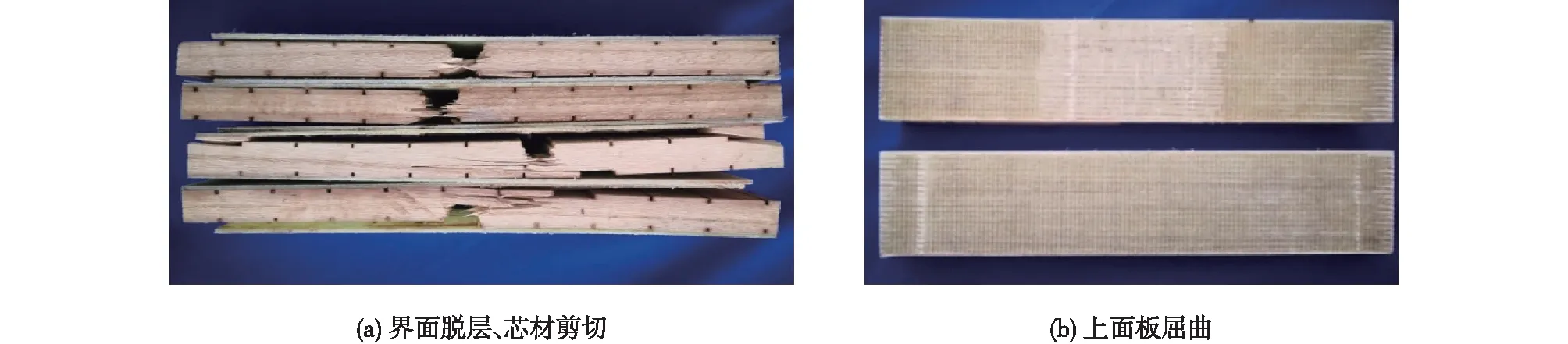

图3为30 ℃环境下轻木夹芯复合材料结构的疲劳破坏模式。在试验加载初期,试件发出有规律的轻微响声,经历200个循环后,用电子显微镜观察,支座处GFRP面板受压区域树脂基体和与纤维界面处开始萌生细小裂纹,局部出现凹陷。由于损伤不可逆,局部凹陷逐渐转化为塑性变形。GFRP面板在局部压力和往复拉力作用下,在试件的最外端开始出现裂纹,伴随加载进程裂纹逐步向支座扩展,造成试件外伸段面板与芯材界面脱黏、翘曲(图3(a)、3(b))。支座凹陷边缘形成初始裂纹后,在循环加载过程中,面板底部的界面处产生顺纹方向的剪切裂纹并向跨中位置迅速扩展。当裂纹扩展与齿槽边缘处的裂纹连通时,界面剥离。随着荷载的增加,剥离面积范围不断增加,直至芯材出现整体水平滑移(图3(c))。在30 ℃温度环境下,加载初期泡桐木芯材具有较强的抗剪能力,最终发生剪切破坏的原因是面板和芯材的变形不一致,是界面剥离引起的间接破坏。

图3 30 ℃环境下复合材料夹芯板疲劳破坏模式

图4为50 ℃环境下夹芯板的疲劳失效模式,其破坏模式与30 ℃时较为接近,主要表现为芯材剪切、界面脱层,部分试件GFRP上面板发生屈曲。与30 ℃温度环境相比,50 ℃时试件界面脱层区域面积较小,主要集中在弯矩较大的跨中区域,破坏进程相对缓慢,结构延性有所提升,但温度升高导致泡桐木芯材的剪切破坏进程迅速。

图4 50 ℃环境下复合材料夹芯板疲劳破坏模式

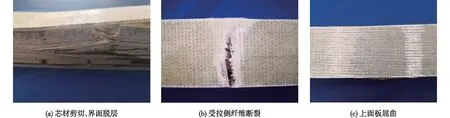

图5为60 ℃环境下夹芯板试件的疲劳失效模式,整个破坏进程较为迅速,从图5(a)可以看出,芯材的顺纹方向剪切裂纹比较密集,试验过程中裂纹扩展速度快,芯材剪切破坏严重。这是因为温度升高引起泡桐木的木质纤维细胞孔隙变大,导致抗剪能力不断降低,内部裂纹扩展贯通,从而引起受拉侧GFRP面板玻璃纤维拉断,GFRP上面板发生屈曲的部位比50 ℃时发生屈曲的部位分散。

图5 60 ℃环境下复合材料夹芯板疲劳破坏模式

3.2 疲劳寿命分析

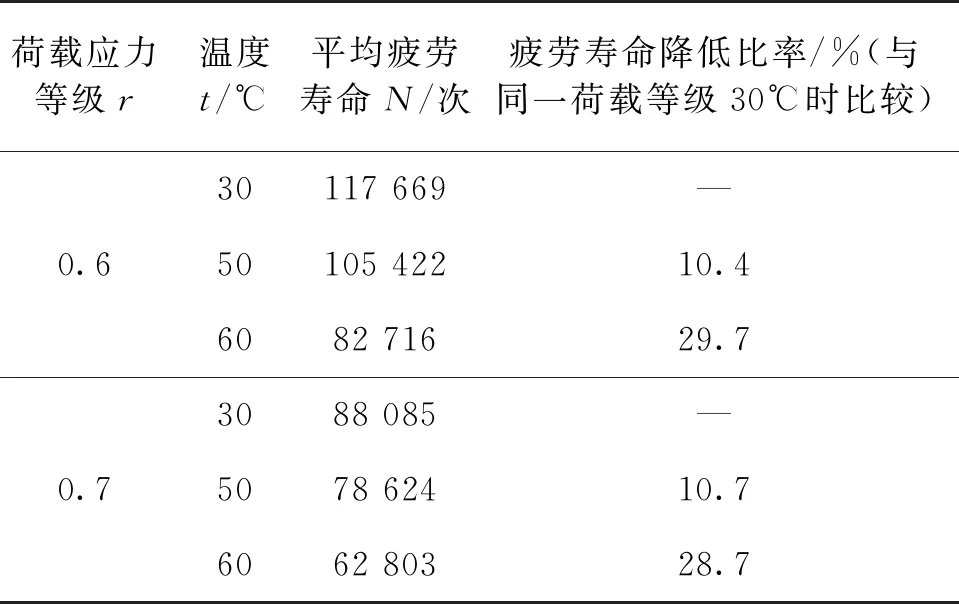

试验所得复合材料夹芯结构的平均疲劳寿命见表2。从表2中可以看出,相同荷载等级下,随着温度的升高,结构的平均疲劳寿命均有所降低。

表2 不同温度环境下复合材料夹芯板的平均疲劳寿命

当荷载水平r为0.6时,30和50 ℃温度环境下,荷载循环次数超过106时,仍无明显界面脱层和裂纹出现,说明试件不会发生疲劳破坏;在60 ℃温度环境下,试件的平均疲劳寿命为82 716次,与30 ℃时的平均疲劳寿命相比,减小了29.7%。当荷载应力等级为0.7时,相同温度环境下,夹芯板试件的平均疲劳寿命有所降低,3种温度工况下试件的平均疲劳寿命均小于106次。与30 ℃时相比,在50和60 ℃温度环境下试件的平均疲劳寿命减小幅度与荷载应力等级为0.6时的平均疲劳寿命减小幅度较为接近。

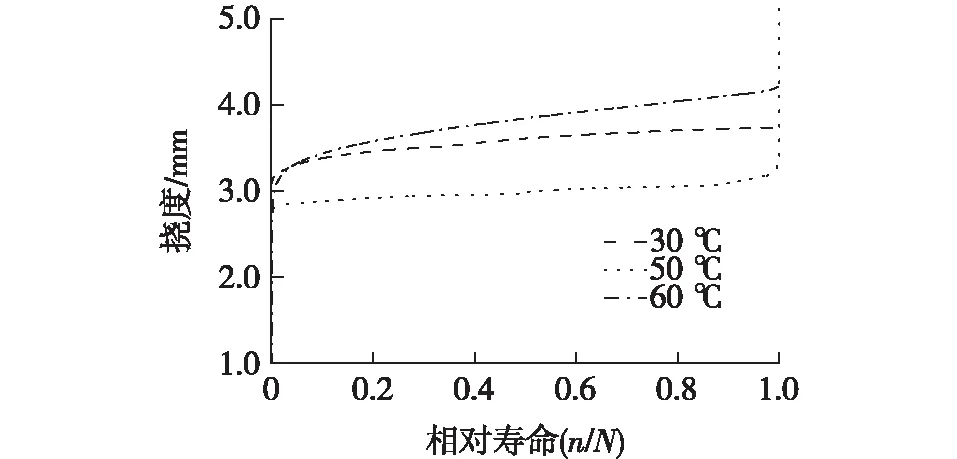

以每次荷载循环中的最大挠度为纵坐标、相对寿命n/N(当前循环次数n与总循环次数即疲劳寿命N之比)为横坐标,得到不同温度环境下夹芯板的挠度最大值与相对寿命曲线如图6所示。由图6可以看出,在不同温度环境下,疲劳荷载引起的夹芯板试件最大挠度变化趋势基本相同。因速生泡桐木芯材中存在一定的天然缺陷或锯切裂纹,加载初期(荷载循环约200次,占疲劳寿命的5%左右),试件挠度快速增加;挠度增加至平衡后,结构的整体刚度保持稳定,挠度变形基本保持恒定,此阶段占整个循环加载过程的90%以上。循环荷载持续作用下,GFRP板内微裂纹萌生,微裂纹扩展到一定程度贯通形成可见裂纹。加载后期,可见裂纹在界面或芯材中沿木材纹理迅速扩展,形成主裂纹,持续加载将引起面板和芯材的界面脱层,结构整体破坏。此阶段的持续时间很短,约占疲劳寿命的0.5%~5%。

图6 不同温度环境下复合材料夹芯板的最大挠度-相对寿命曲线

试验结果表明,结构的破坏进程与荷载等级相关,也与温度环境密切相关。荷载等级越高,结构越易产生弯曲变形,初始平衡阶段挠度值越大,相同循环次数后裂纹发展更快,试件的疲劳寿命更短。从图6还可以看出,温度对结构的挠度变形变化趋势的影响不大,但对每个循环的变形影响显著。同一循环荷载作用下,在50 ℃温度环境下结构的挠度变形最小,采用显微镜观察,50 ℃时GFRP面板的组分材料玻璃纤维和树脂之间的孔隙有所减小,树脂基体分子分布更均匀,界面黏结性能更好,提高了结构的整体刚度。但此时的疲劳寿命与30 ℃时的疲劳寿命相比,下降10%左右。60 ℃时,因接近了树脂基体的玻璃态转变温度,GFRP面板的刚度显著降低,结构整体挠度变形增加。

3.3 疲劳寿命预测模型

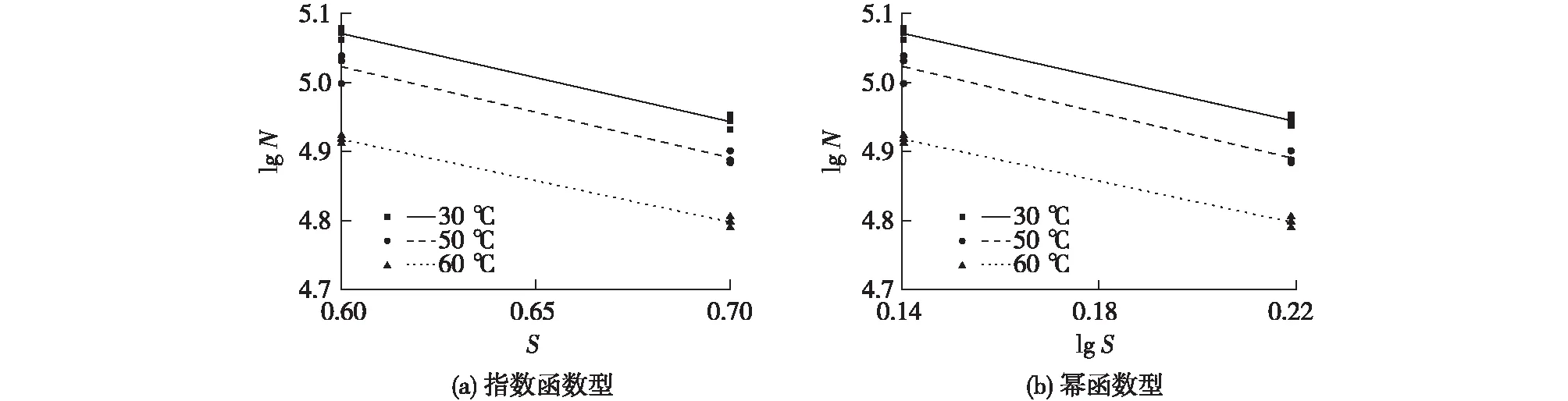

S-N曲线寿命预测方法是疲劳寿命最方便、最基本的预测方法, 寿命预测模型中最具有代表性的是指数函数和幂函数模型,根据模型参数之间的关系,一般通过取对数的方式获得应力水平与疲劳寿命之间的线性关系。笔者选取精确度较高的指数函数模型和幂函数的经验公式建立S-N曲线模型。

1)指数函数模型

eβSN=C

(1)

式中:S为疲劳荷载,N为疲劳寿命,β、C为材料常数,与试验材料及加载条件等有关。将式(1)两端取对数,可得

βSlg e+lgN=lgC

(2)

在指数函数模型中,疲劳荷载S与疲劳寿命的对数lgN呈线性关系,得到单对数坐标系内的线性化S-N曲线。

2)幂函数模型

CNβ=S

(3)

将式(3)两端取对数,可得

lgC+βlgN=lgS

(4)

在幂函数模型中,疲劳荷载的对数lgS与和疲劳寿命的对数lgN呈线性关系,得到双对数坐标系内的线性化S-N曲线。

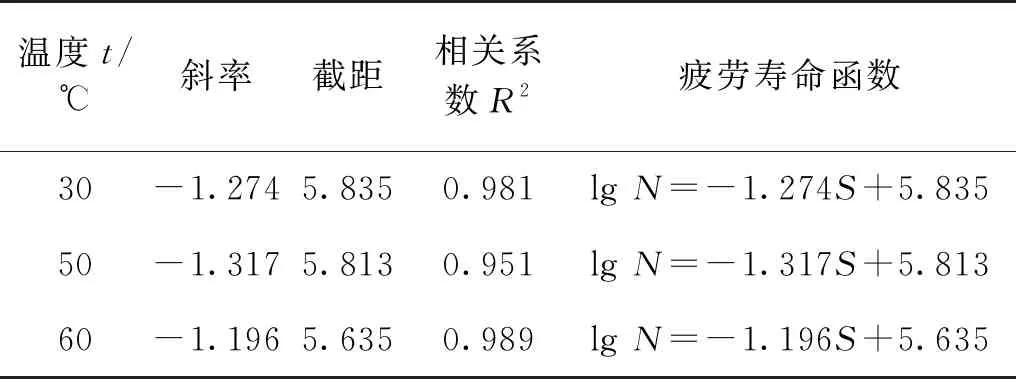

根据指数函数模型式(1)和幂函数模型式(3),拟合线性化的疲劳寿命曲线如图7所示。

图7 不同温度环境下复合材料夹芯板的疲劳寿命曲线

表3 复合材料夹芯板疲劳寿命指数函数模型拟合结果

表4 复合材料夹芯板疲劳寿命幂函数模型拟合结果

采用指数函数模型和幂函数模型拟合的复合材料夹芯板的疲劳寿命曲线函数及相关参数如表3和4所示,从表3、4中的相关系数可以看出,两种疲劳寿命模型拟合的精确度均较高;随着温度的升高,疲劳寿命曲线的斜率呈先减小后增大的趋势,结合不同温度环境下结构的最大挠度-相对寿命曲线变化规律可以看出,在50 ℃左右时,泡桐木夹芯板的耐疲劳特性得到短暂提升。60 ℃时,因GFRP面板基体树脂和界面树脂接近玻璃态,且木质芯材本身存在天然缺陷、木质细胞孔隙增大等因素将导致在高温时夹芯结构的抗剪能力显著衰减,疲劳寿命大幅度降低。

4 结论

1)温度环境对复合材料夹芯结构的疲劳破坏模式影响显著。温度较低时,结构的破坏模式主要有芯材剪切和界面脱层,50 ℃时,界面的黏结强度有所提升,界面脱层面积减小,疲劳破坏进程相对缓慢;60 ℃时,芯材多处出现顺纹方向的剪切裂纹,受拉侧GFRP板纤维拉断,受压侧GFRP板屈曲。

2) 温度环境影响复合材料夹芯板的刚度和变形能力。30、50、60 ℃温度环境下结构的最大挠度变化趋势基本相同;同一荷载循环下,50 ℃时结构的挠度变形最小,60 ℃时,结构刚度显著降低,挠度值最大。

3)荷载等级和温度环境对复合材料夹芯板的疲劳寿命影响显著。当荷载等级较低时,低温环境下结构不会发生疲劳破坏;荷载等级越高,温度越高,结构的疲劳寿命越低。采用指数函数和幂函数预测模型得到的疲劳寿命曲线精确度较高,可用于复合材料夹芯板的疲劳寿命宏观分析。