基于内模串级控制的固体电蓄热供热控制系统研究

刘春蕾 王 晨 高 天 王 毅 王培齐 王 硕

(河北建筑工程学院,河北 张家口 075000)

0 引 言

根据《北方地区冬季清洁取暖规划(2017-2021年)》,至2021年,电锅炉供暖面积将达3亿平方米.而众所周知的是,“三北”地区可再生能源极为丰富,为了促进风光电等可再生能源的充分利用,需要极大提高晚间富余风电的利用率,向社会鼓励建设电蓄热供暖设施.

固体蓄热电锅炉具有许多明显的优势,如蓄热迅速、结构严密、运行有保障、高效无污染等.使得其在集中供热系统的应用越来越广泛和普遍,而随着集中供热系统的不断改进,热网电气自动控制成为了集中供热系统发展的重要趋势[1].由此可见,加深加快对源网控制系统的研究十分紧迫.

1 运行原理

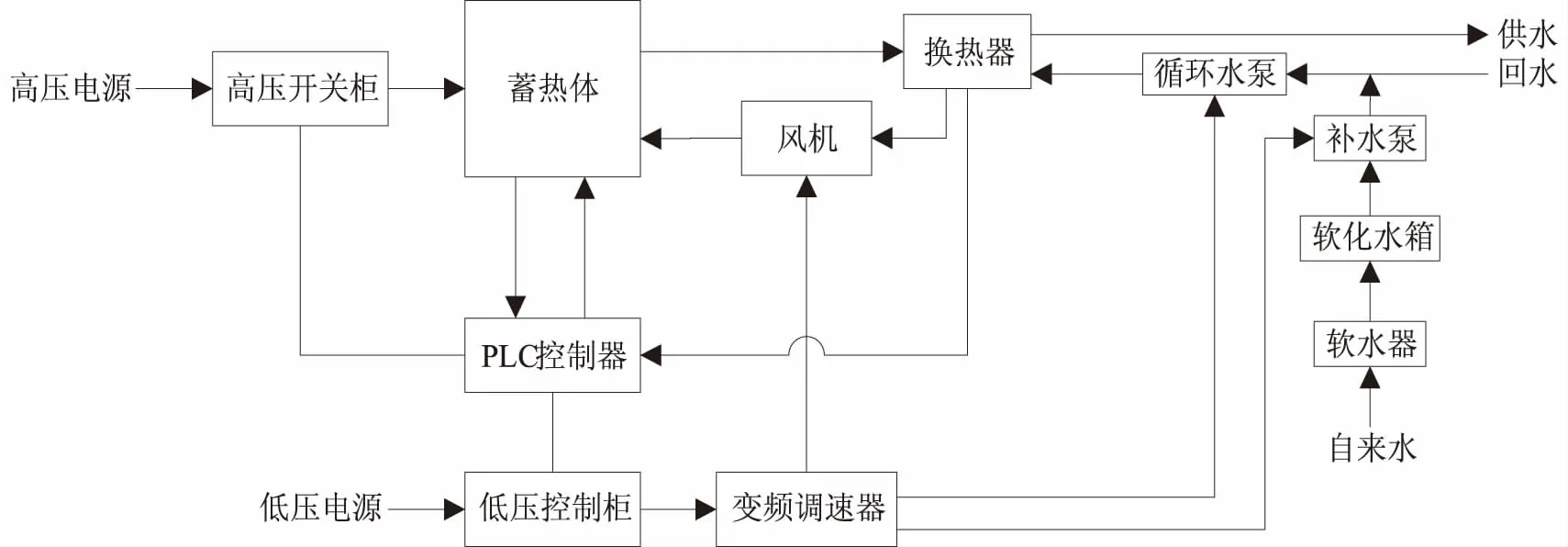

固体蓄热电锅炉由高密度蓄热镁砖、强电阻丝、换热器、电磁风阀、风机、循环泵、补水泵以及各类型传感器等组成.当高压电源接通后,电热丝开始加热工作,发出的热量由蓄热砖吸收存储.当炉内高密度蓄热镁砖温度达到设定值时,将控制高压电源自动断开.当到达所设置的放热时间时,循环泵和各风机就会依次自动启动.首先,各风机在变频器的控制下驱动空气快速拂过高温镁砖,变成几百摄氏度的高温空气.随后,热空气在通过换热器时把热量传给循环水,使其温度升高.最后,加热升温后的供暖用水在循环泵的动力驱动下循环往复地流向热用户,完成最终的热交换.其工艺流程图如图1所示[2]:

图1 电加热固体储能供热系统工艺流程图

2 控制方案

2.1 方案介绍

该系统热源为固体蓄热式电锅炉,其中包括2个蓄热体(均为1.5MW),6台可变频风机,4个换热器,循环泵与补水泵均为一用一备.

由于该供热管网系统属于非线性、大滞后系统,而单纯的PID控制方式又很难达到令人满意的结果,且抗干扰能力差,所以考虑采用内模串级PID控制方式.在工业控制过程中,大滞后控制对象和扰动频率高的场合就较多的用到了串级控制系统.内模控制有能力分别优化系统的动态响应性能与抗扰动性能,并且能够简化常规PID的三个参数.循环泵由常规PI控制器调控.与此同时,将二次供水流量作为副被控对象,组成一级闭环系统;将用户室内温度作为主被控量,经过IMC-PID控制器组成二级闭环系统,这样便构成了室内温度控制的内模串级PID控制系统.对于二次供水温度,可根据室外温度的不同采用传统PID控制方式即可,且对一定情况的室外温度,二次供水温度可保持不变.

图2 循环泵控制

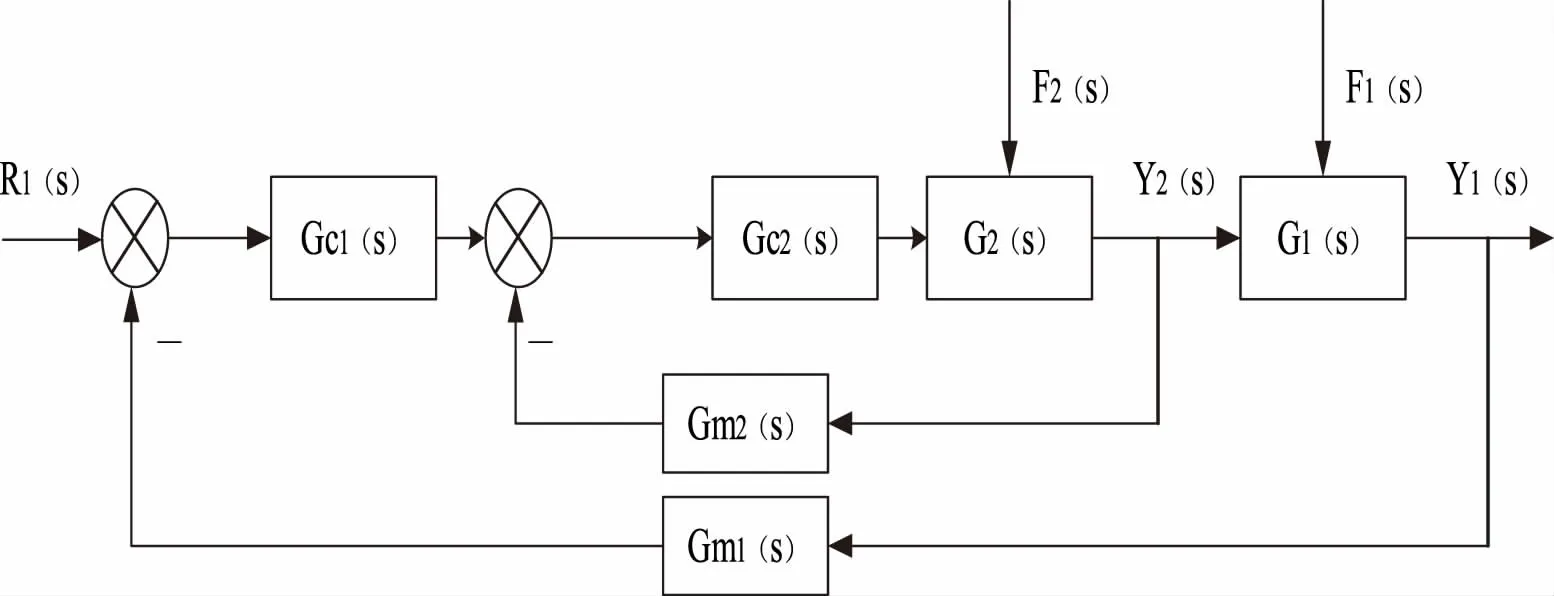

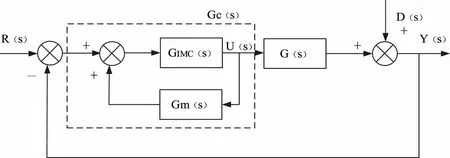

2.2 串级控制结构设计

其中图3可转换为下形式:

图3 串级控制结构图

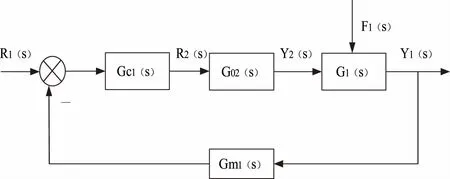

这时再利用等效副对象对上图进行简化,将其等效简化为一个单回路控制系统,且等效副回路的传递函数用G02(s)表示,如图4所示:

图4 串级控制系统等效简化图

由图4可知,

G02(s)=Y2(s)/R2(s)=[Gc2(s)G2(s)]/[1+Gc2(s)G2(s)Gm2(s)]

(1)

假设G2(s)=K2/[1+T2.s],Gc2(s)=Kc2,Gm2(s)=Km2,则式(1)可以写成:

G02(s)=K02/[1+T02.s]

(2)

其中T02=T2/[1+Kc2Km2K2],K02=[Kc2K2]/[1+Kc2Km2K2].

由式(2)可以看出,1+Kc2Km2K2恒大于1,换言之T02只是T2的1/[1+Kc2Km2K2]倍,而且随着Kc2的增大,T02会进一步减小.

当扰动F2(s)发生时,先对供水流量产生影响,再通过G02(s)又对室内温度产生影响.对于控制系统来说,Y1(s)/F2(s)越趋近于零,Y1(s)/R1(s)越趋近于1,则表示该系统的控制精度越高,抗干扰能力也越强.因此串级控制系统的抗干扰能力可以表示为:

[Y1(s)/R1(s)]/[Y1(s)/F2(s)]=Gc1(s)Gc2(s)

(3)

如果主、副调节器均只采用比例环节,且其比例系数分别为Kc1、Kc2,

则[Y1(s)/R1(s)]/[Y1(s)/F2(s)]=Gc1(s)Gc2(s)=Kc1Kc2

(4)

由上式可以看出,此时整个系统的抗扰动性能有所提高.同理,单回路控制系统亦是如此.而在一般情况下,Kc1Kc2>K(K为单回路控制系统控制器比例系数).因此,一般情况下,与单回路控制系统相比,串级控制系统抗扰动性能更好一些.

2.3 内模PID控制器设计

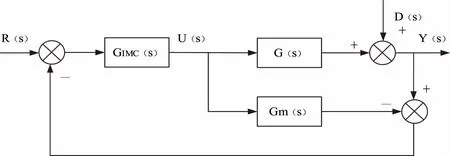

内模控制是基于过程数学模型进行控制器设计的先进控制策略,具有设计方便、调节参数直观、抗干扰能力强等优点[3].其基本结构如图5所示.

图5 内模控制系统

由图所示,R(s)为控制系统输入,Gimc(s)为内模控制器,G(s)为被控对象数学模型,Gm(s)为内部模型,D(s)为系统扰动,Y(s)为控制系统输出[4].由上图可得到该闭环系统传递函数为:

(1)

由上式可以看出,如果G(s)与Gm(s)相等,即G(s)=Gm(s)时,传递函数:

Y(s)=Gimc(s)G(s)R(s)+[1-Gimc(s)Gm(s)]D(s)

(2)

假设现在Gimc(s)=1/Gm(s)

(3)

则可使得Y(s)=R(s)

(4)

因此,此时系统的动态跟踪能力得到了很大改善.

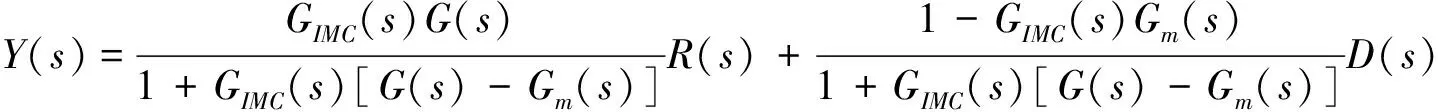

而在实际的生产控制过程中,自身所搭建的对象模型总是不完美.换言之,G(s)与Gm(s)并不会完全相等,并且有时候1/Gm(s)是不存在的,因此理想的内模控制是无法实现的.所以,在实际过程中内模控制需要增加相应的滤波环节,其具体步骤如下[5]:

先令Gm(s)=Gm+(s)Gm-(s)

(5)

把与被控对象阶次一致的滤波器环节加在Gm-(s)上,此目的是为了提高控制系统的抗干扰能力.

定义内模控制器为Gimc(s)=[1/Gm-(s)]Gf(s)

(6)

且

(7)

式中:Gf(s)为滤波器;ε为滤波器参数;γ为内部模型Gm(s)的相对阶次.

由式(7)可知,在上述设计过程中,ε是唯一需要设计的参数,且由上式可以看出ε决定了整个系统鲁棒性和快速响应性能的好坏.

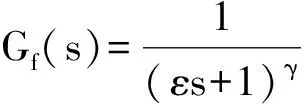

当在现实中设计内模PID控制器时,要先对图5进行等效变换,如下图6所示:

图6 内模控制等效变换结构

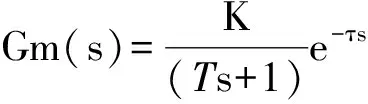

Gc(s)为变换后的等效控制器.为了构造内模PID控制器,数学变换步骤如下:

根据图6可得:Gc(s)=Gimc(s)/[1-Gimc(s)Gm(s)]

(8)

再结合式(6)、式(7),可得:

Gc(s)=[Gf(s)/Gm-(s)]/[1-Gf(s)Gm(s)/Gm-(s)]

(9)

且令:

(10)

首先可令γ=1,并将滞后环节用一阶泰勒公式逼近,可得:

(11)

再将式(11)代回式(10),可得:

Gm(s)=[K/(1+Ts)][1-τs/2]/[1+τs/2]

(12)

且有:Gm-(s)==[K/(1+Ts)]/[1+τs/2]

(13)

最后将式(7)、式(12)、式(13)代入式(9)中,整理可得:

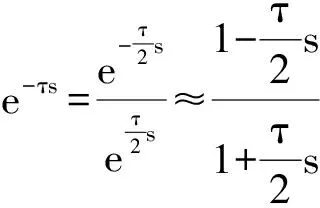

Gc(s)=[(1+Ts)(1+τs/2)]/[Ks(ε+τ/2)]

(14)

又知传统PID控制器的传递函数为Kp[1+(1/Tis)+Tds],现将控制器Gc(s)进行等效变换,得到:

五天之后,灯草老爹又烧出了三窑瓦。这一次,刁德恒格外小心,运回营门口码成一堆,立即用油布盖了起来,并加了岗哨,日夜看守,生怕有半点闪失。

(15)

所以,Kp=[T+τ/2]/[K(ε+τ/2)]

(16)

Ti=T+τ/2

(17)

Td=[Tτ]/[2(T+τ/2)]

(18)

由此可见,相对于单纯的PID控制器,此时我们只需调整一个参数ε.

2.4 内模串级PID控制结构的实现

综上所述,为了实现最终的内模串级PID控制结构,首先需要进行大量的工程试验,并结合设备自身特性,运用基本自动控制理论,建立好循环泵和被控对象的数学模型,即G(s);然后依据2.3中所述的设计步骤完成内模PID控制器的设计;最后参照总体控制结构图2即可完成搭建.

整体搭建完毕之后,再将其转换成PLC可以识别的程序语句重新投入使用,采集数据,并与之前单纯的PID控制结构相比较,从而验证上述控制结构的优越性.

3 实际工程应用

3.1 系统硬件设计

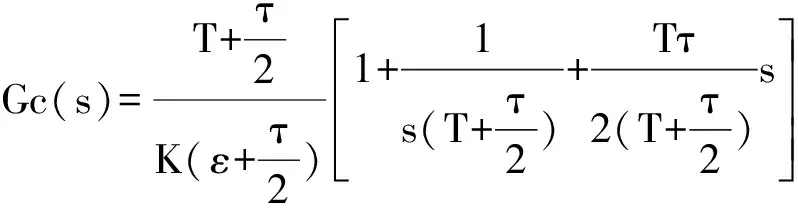

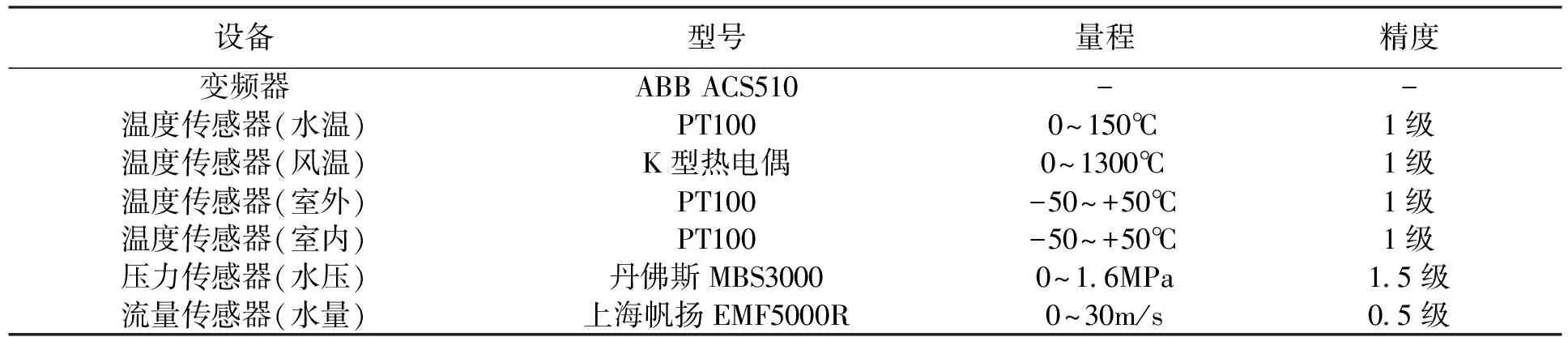

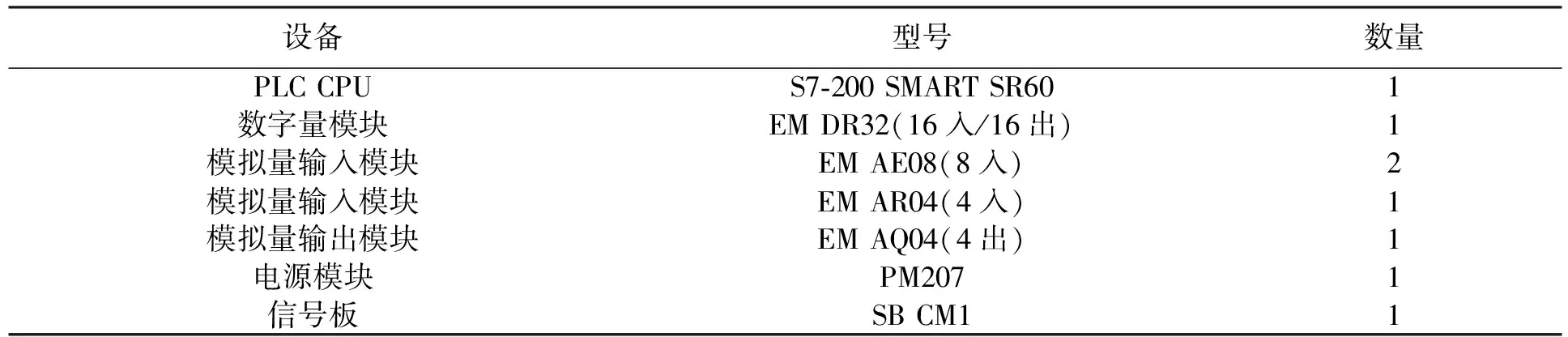

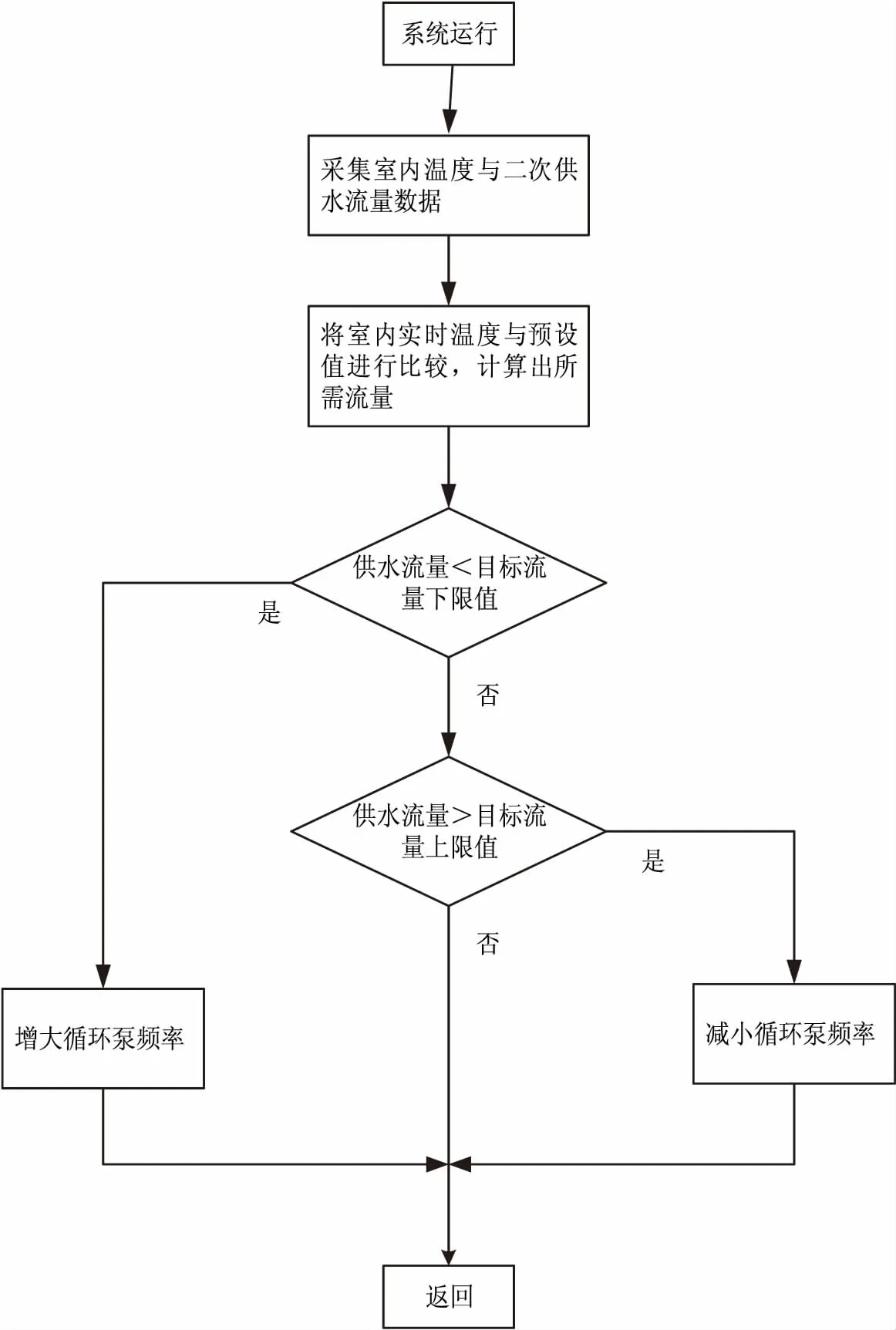

根据该系统的特点可知,PLC将成为CPU的不二之选.PLC可根据系统中各设备的运行参数和各传感器传回的实时数据,并通过事先编好的控制程序,最终实现对风机和循环泵的有效控制.部分相关设备如表1所示:

表1 相关设备参数

以RS485作为变频器与PLC之间的通讯方式,便可实现PLC对循环泵和风机频率实时调整.而传感器用于实时监测系统中各设备的运行参数,如:流量、压力、温度等,并将这些数据实时传回至PLC的模拟量采集模块中.部分传感器型号如表2所示:

表2 传感器型号

并且,相关PLC硬件配点图如下所示:

图7 PLC硬件配点图

3.2 系统软件设计

利用PLC系统专门的编程软件STEP7-Micro/Win SMART,便可实现对系统整体控制程序的设计,并最终导入到PLC中.

首先要根据所选用PLC的CPU以及各扩展模块的具体型号,来完成软件系统块整体配置;然后在通信项目栏中设置好PLC的IP地址,以保证PLC与其他设备(如触摸屏)实现可靠连接;最后着手主程序与各功能块子程序的编程设计.主要包括以下几个部分:

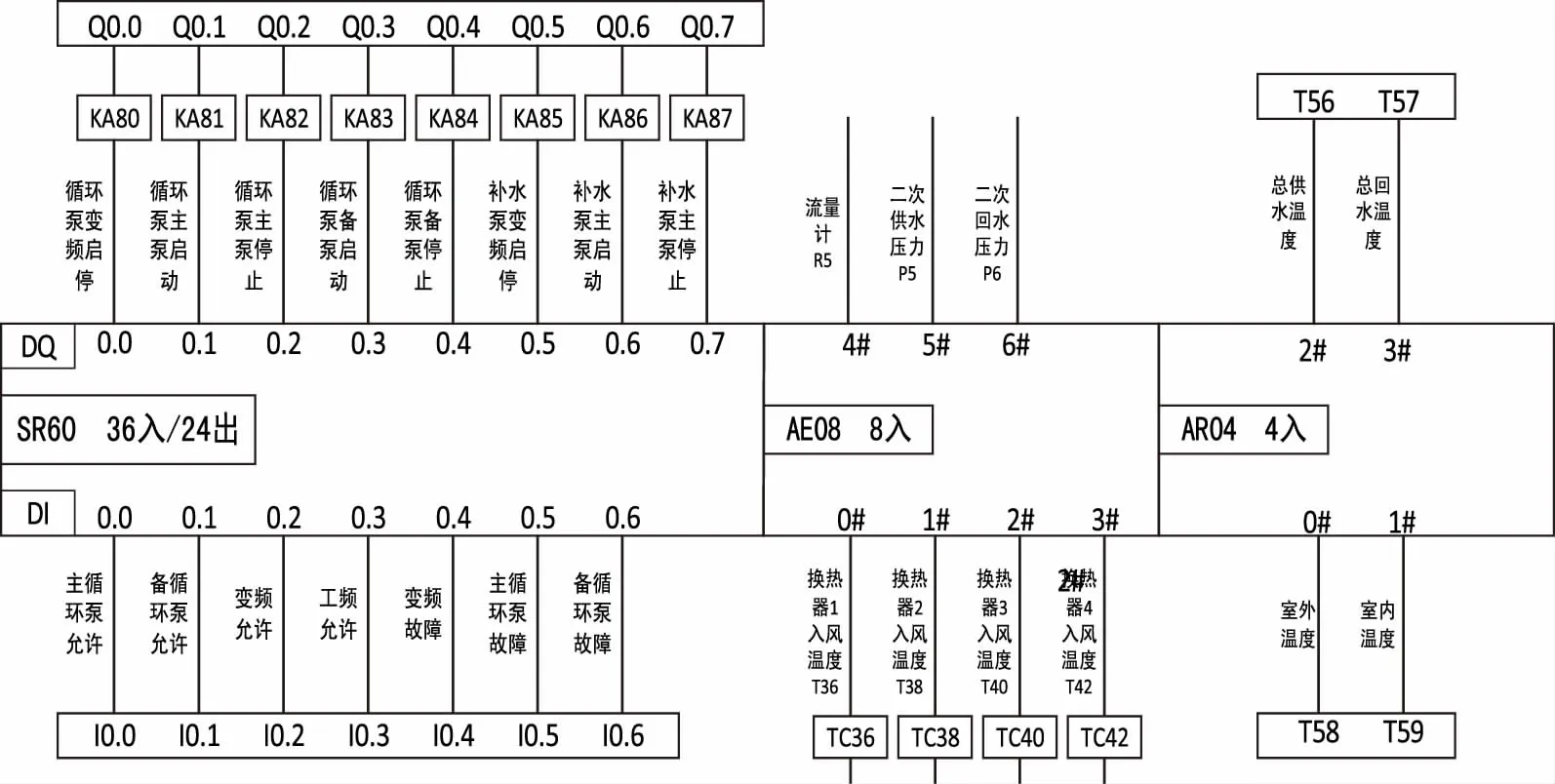

(1)参数采集

实时监测系统中各设备的运行参数,包括流量、压力、温度等,具体包括以下几个部分:

①室内外空气温度;

②风道入口风量;

③换热器进/出口流量,压力和温度;

④供/回水总管的流量,压力和温度.

图8 模拟量数据采集程序

(2)运行调控

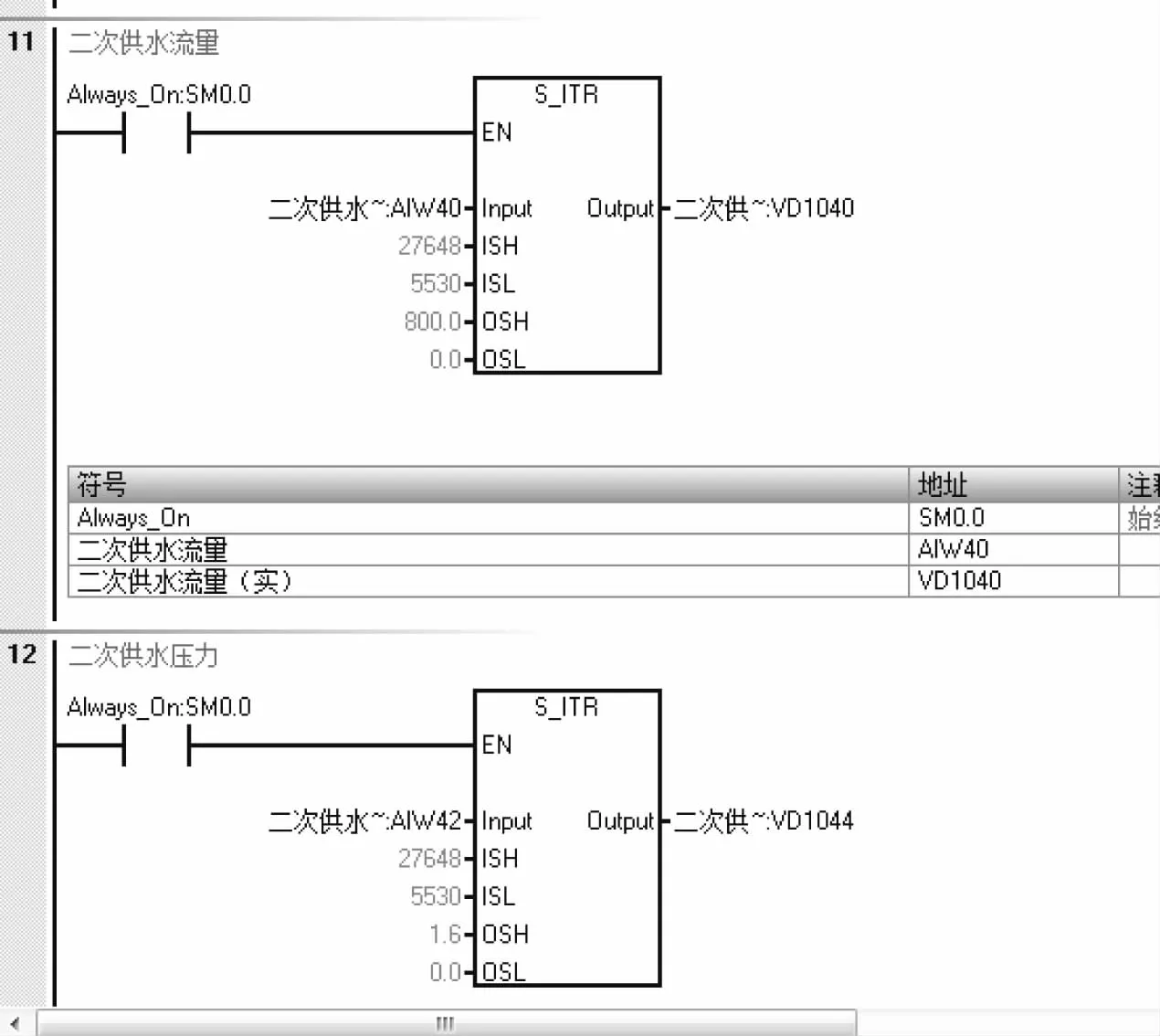

运行控制主要以程序中的PID控制为主,分为软件向导和自编算法两种,并设置好各PID回路中的增益、采样时间、积分时间及微分时间,同时界定好作为PID回路中的过程变量室内温度以及输出量电机频率的数据类型与标定量,并分配好所需的寄存器数量和地址,最后便可通过PID实时调控风机和循环泵的运行频率,使之能够跟随过程变量的变化而变化,最终使得系统二次供水温度和用户室内温度达到设定值,并能够保持相对稳定.在供水温度一定的情况下,循环泵控制流程图及相关程序分别如下:

图9 循环泵PID控制程序

图10 循环泵控制流程图

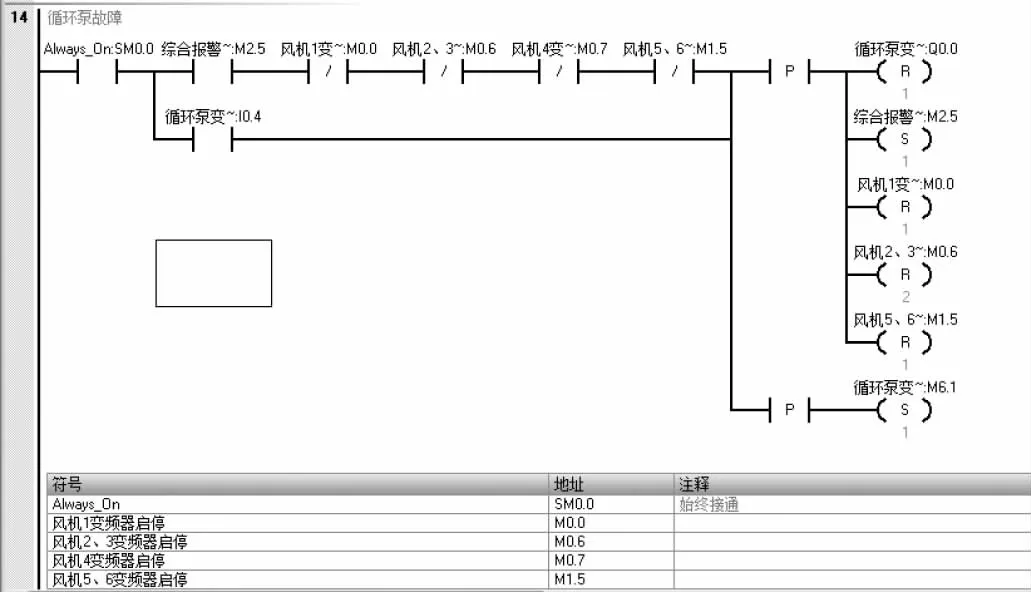

(3)故障处理

PLC故障处理程序主要针对运行参数越限、设备故障输出和断电报警进行动作,其中主要包括:二次回水压力低报警、电机变频器运行故障和断电保护等.

图11 循环泵故障处理程序

4 结 语

本文以固体蓄热电锅炉供热系统中的热用户室内温度为研究对象,结合内模串级PID控制算法,提出了一种具有良好实践意义的控制方案,并且最后根据该控制方案又提出了一套较为完整的控制系统.利用此系统结构设计,与单纯的传统PID控制器相比,其优势为很好地解决了系统的滞后性问题,提高了系统的抗干扰能力,而且只需将滤波器的一个参数进行调整,就可以使系统的动态指标得到改变,得到所需要的系统鲁棒性.但目前系统本身却也存在一些问题未解决,如运行过程中的信号干扰以及各个PID回路参数的实时整定问题,这就要求采取一些针对性的保护措施以及结合更多更加复杂的算法.