铝合金车轮气密性蠕性漏孔检测探究

何更雷

摘要:从空调制冷技术到汽车制造,从半导体制造到太阳能技术,气密性检测技术得到了广泛的应用。汽车车轮作为其安全性能的主要部件,经历了从内胎充气到真空胎的转变,虽然在一定程度上节约了内胎成本及安装时间,但也带来了汽车行驶的过程中漏气现象频发,在车轮实际使用的过程中,失效影响因素众多,比如:气门嘴漏气、轮胎气密性能等。氦气检漏技术的应用不仅可以有效提高产品质量、生产安全性,而且还可有效降低产品维护以及故障排除所需的时间和资本。本文主要对蠕性漏孔检测进行研究,简述铝合金车轮漏孔的类型、水清洗后残漏水分、设备压力、温湿度等方面影响,通过对影响因素分析,寻找解决轮毂漏气的办法。

关键词:铝合金车轮;蠕性漏孔;漏孔类型;影响因素;改善措施

中圖分类号:V448.25+1 文献标识码:A 文章编号:1674-957X(2021)08-0154-02

0 引言

汽车在行驶过程中漏气现象频发,作为车轮总成部件的轮胎、气门嘴、铝合金车轮等都有可能造成漏气现象。铝合金车轮产生的漏气的原因主要是在铸造过程中产生的气孔导致的,这些气孔因熔融铝液凝固时的气体滞留而形成。虽然大多数气孔体积非常小,不会导致工件出现漏气,但不同类型的气孔,泄漏也有着不同的表现。泄漏处的几何尺寸、结构、压力、湿度、温度以及流量都是影响泄漏表现的因素,众多干扰因素给检漏工作带来了很大的挑战。

1 铝合金车轮蠕性漏孔类型

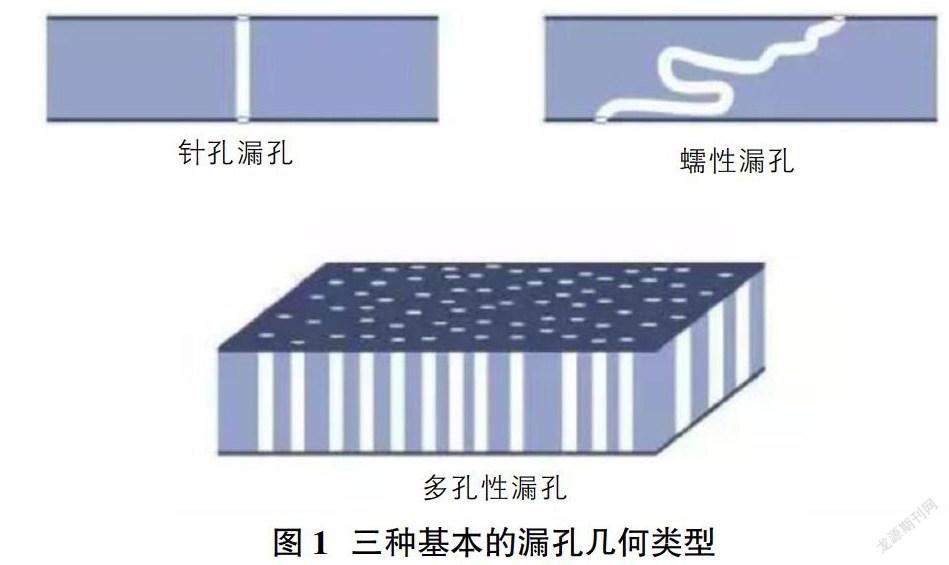

铝合金车轮漏气是由于轮辋存在漏孔导致,它可以是单个孔、也可以是一个可渗透的孔,还可能是多孔性区域或一个难于检测的微小漏孔,我们将这种微小漏孔称之为蠕性漏孔。漏孔类型的不同,影响着泄漏的表现(如图1);轮辋壁中的漏孔可能呈针孔状,进而可能充当贯穿轮辋的细管道,这样的泄漏因两端存在穿透性,基本上是可预测的。但漏孔也可能表现为多孔性,这种情形通常涉及大量且微小的漏孔,而这些泄漏点又共同构起更大的泄漏,对于针型漏孔和多孔性漏孔是比较容易检出的,但蠕性漏孔和渗漏存在未检出的可能。

蠕性漏孔成因复杂,形态多样,在检测过程中氦气很难立即被捕捉到,检测气体充注后,气体缓慢地移动通过狭窄的通道或毛细管系统,从而要在短的时间段内检测这样的漏孔是极为困难。

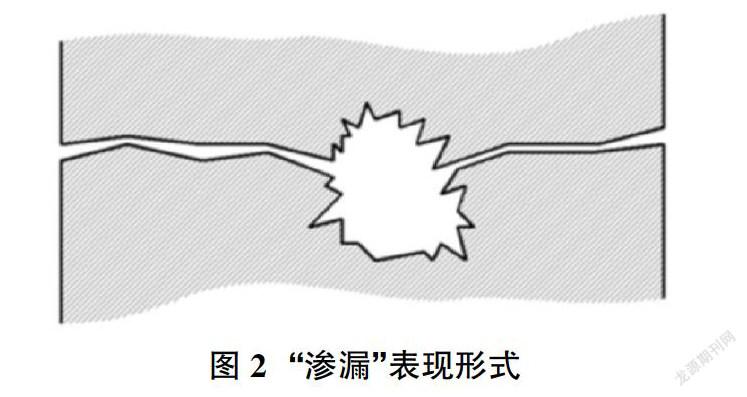

渗漏是金属铸件中最难以检测的泄漏类型,这种渗漏可能因连通到更大的隐藏空腔,在检测过程中,这种空腔会充当储气腔,这种结构可能导致检测气体充入后在质谱仪捕捉氦气过程之间存在相当长的延迟(如图2)。

2 铝合金车轮蠕性漏孔影响漏气的原因

2.1 工件被清洗后残留水的影响

工件在氦气检测前被清洗后烘干不彻底,尤其是在冬季现场温度较低,当轮辋壁存在非常微小或者狭长的毛细管缺陷时,由于水的表面张力的原因,这些微小漏孔或者毛细管则将被水堵塞或充满,而堵在漏孔中的水,会非常不易从小孔中驱逐,从而大大影响检漏结果。

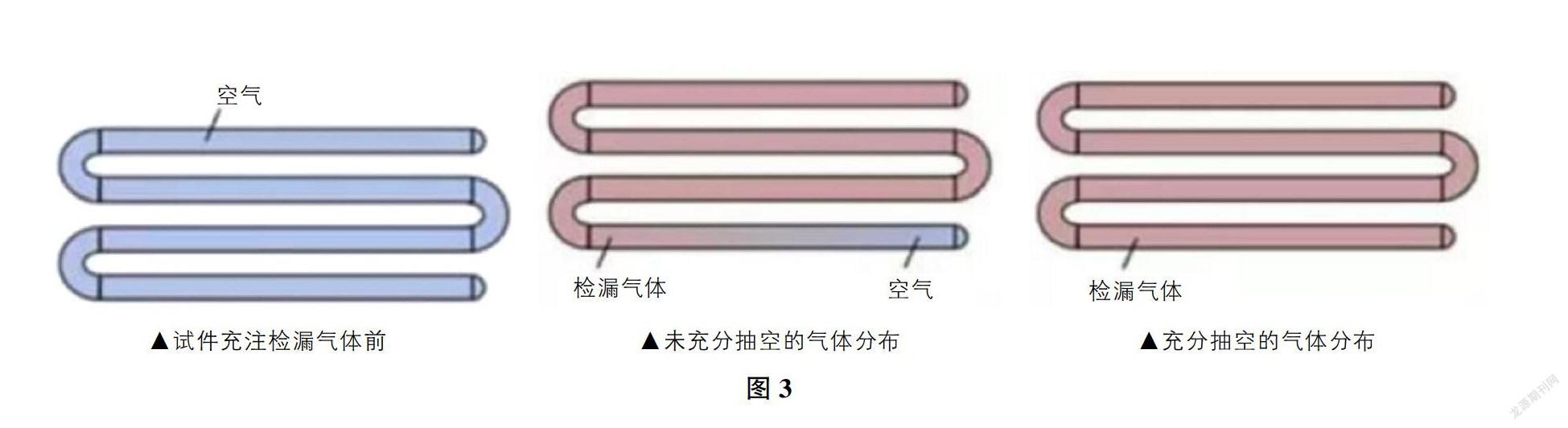

2.2 工件抽空不充分对检漏的影响

为了准确检测漏率,在充氦前将工件外腔充分抽空是完全必要的,特别是对几何形状长和狭窄的漏孔尤为重要。如果外腔抽空不充分,漏孔中的空气将被驱逐至几何空间的终端,而氦气进入到这个部位会存在延迟,因而潜在的漏孔将仅释放空气,检漏仪则不能检测到这些漏孔,所以确定合适的保压时间及检漏时间是极为重要的。(图3)

2.3 工件密封作用力对检漏的影响

工件在检测过程中因需要上下压盘进行压紧密封,如轮辋壁存在裂纹等酥松缺陷,在夹紧密封作用力下,缺陷部位存在轻微形变,漏点可能被压实,检测过程中检不出漏气,所以设置合适的密封作用力是很有必要的,密封力过大时,存在漏气工件检测不出的风险,密封力过小时,检测中因密封不良造成过多的误判(合格判为不合格)。

2.4 温度和压力对检漏的影响

众所周知,温度和压力的变化对漏率有很大的影响。环境温度不同,气体分子的热运动的平均速度也就不同,通过漏孔的气体流量就不同,换句话说也就是漏率不同。而对于氦检采用的真空模式检漏来说,因被检车轮内外被抽成真空,内部的气体分子相对较少,PV值受环境温度的影响也较小,可以不考虑。

当漏孔的几何尺寸一定时,漏孔的漏率与漏孔两端的压差的大小对气体的流动起关键的作用,即漏孔的两端的压力很大,但是如果其压力相同,即压差为零,漏孔中也不会有气体流动,只有当漏孔两端存在压差时,才会出现气体从高压端向低压端流动的现象,而且压差越大,其流量也越大。在真空领域中,常把气体在漏孔中流动状态界定为四种情况:分子流状态、粘滞流状态、湍流状态、声速流状态,一般认为在分子流状态下,漏孔的漏率与漏孔两端的压差成正比;在粘滞流状态下,漏孔的漏率与漏孔两端的平方差成正比。这种气流状态的划分又取决于漏孔的直径和气体分子的平均自由路径,而分子的平均路径又是气体温度、气体粘度、气体压强的函数。

漏孔还可能完全封闭在材料内,没有连通表面的开口,但也可能连通了一侧表面或两侧表面,这些形式都可能成为轮辋的泄漏路径, “潜在的泄漏状态”在以后的车辆行驶过程中可能会发生贯穿性的裂纹,从而发生漏气。

总而言之,气体泄漏的过程是一个较为复杂的问题,漏孔的漏率不仅与气体的种类、气体的温度以及容器或系统内外的气体压差有关,也与漏孔自身的形状、尺寸有关。

3 针对漏气现象验证及改善

通过上述影响漏气因素进行验证可知,在某种特性情况下都存在失效现象,但最重要的两个因素为:工件清洗烘干不充分和密封压紧力大小对车轮轮辋缺陷影响最大,直接导致判定结果出现差异。

3.1 工件清洗烘干验证

通过在同一质谱仪、相同检测条件下将清洗烘干充分及不充分的两个工件进行氦检,残留的水或水蒸氣会堵塞漏孔导致氦检识别不出漏气,而将工件烘干后却发现有漏气现象,针对微漏的工件,漏率在10-8Pam3/s数量级被水影响较大,可能直接导致不漏气,漏率在10-7Pam3/s数量级影响较小,可导致漏率变小,但仍能检测出漏气。

3.2 氦检密封压力大小验证

根据氦检设定压力范围及标准要求,通过使用不同的检漏模式和设定不同的密封压力得知,单独使用低压检漏模式完全可以规避大漏孔风险,同时还可以提高轮辋存在微小裂纹泄漏检测率,但对于蠕性漏孔也存在未检出的风险,得出的漏率比正常充氦压力的检测值就会偏低;而单独使用高压捡漏模式虽然可提高微型漏孔检出率,但高压模式需要更大的密封力,可能导致轮辋的缺陷被压实,而不能检出,同时高压模式充气量大、回收时间长,对生产节拍就会有影响。实际中一些漏孔只有达到一定的压差才出现泄漏,如果未在使用过程中的最大压力下检测,那么这种漏孔就不宜被检出,所以充气压力一定不能低于实际使用工况所承受的压力,还可适当提高充气压力来抵消密封夹紧的压力,降低轮辋的受力,提高检测率。

3.3 针对风险改善措施

针对以上影响因素,为了降低此类工件流入客户的隐患,提高漏气检出率,规避质量风险,改善措施主要从以下几点考虑:

①首先要提高轮辋的内在质量,杜绝此类工件流转至氦检工序;

②提高清洗后工件的温度,增加或延长干燥过程,杜绝轮辋残留水或水蒸气,防止漏孔被堵塞;

③检测过程中提高内腔及外腔的真空度,杜绝轮辋内部毛细管中残留空气较多;

④采用低压、高压相互配合模式,在低压时降低轮辋的受力,使蠕性漏孔充分暴露,在高压时,利用压力迫使蠕性漏孔贯通,达到检出目的;

⑤加严设备判定的漏率标准也能提高此类工件的检出率。

4 结语

铝合金车轮因重量轻、导热性好、外观美观等特点,备受人们青睐,但出于对汽车行驶安全性要求,对铝合金车轮的各项安全性能检测也已日趋完善,各大汽车厂商对铝合金车轮的气密性检测要求也越来越严格,要求每只车轮在出厂前都必须做气密性检测,因此对车轮气密性检测的准确性、可靠性要求也更科学、合理、严格;通过分析影响气密性的因素得知,漏气现象不是单一存在的,不能只靠一种方式控制所有缺陷的检测,在检测过程中,必须综合考虑,通过对压力调整、清洗烘干等因素调整,找到适合检测条件,从而达到控制漏气现象的发生,保障驾驶人员安全及车辆的财产安全,为国家的节能减排做出应有的贡献。

参考文献:

[1]蒋玲,铝金旗.铝合金气密性标准轮的检测装置及其检测方法[J].科技经济导刊,2016,20.

[2]赵玉涛.轻合金车轮制造技术[M].机械工业出版社,2017,11.

[3]段素娟,徐连弟.铝合金车轮氦气气密性检测的开发与应用[J].中国机械,2015(3):166-167.