某型电站用柴油机主要研制技术

张顺利 窦振寰 王江坤 高向花

摘要:文章主要阐述了推进用柴油机改进为电站用柴油机的主要研制过程。在推进用柴油机的基础上进行了增压器的选型装配设计、理论计算以及配机试验。调速器的选型装配设计和配机试验。曲轴箱闭式透气系统的设计难点在于油气分离器的选型,建模计算其合理性后,最终确定油气分离器。通过对滑油冷却器和空冷器热工计算校核,确定原配套冷却器在样机上的适配性。研制工作经过方案设计评审、技术设计评审、样机鉴定试验,柴油机各项性能技术指标满足项目要求。

关键词:柴油机;增压器;调速器;曲轴箱闭式透气系统;油气分离器

中图分类号:TK422 文献标识码:A 文章编号:1674-957X(2021)08-0001-04

0 引言

为满足某船综合电力系统4MW中压发电机组发电动力要求,在某型推进柴油机的基础上改进研制为电站用柴油机样机。保证在发电机组运行期内,柴油机能正常、可靠的发出需求功率,满足机组的使用要求。

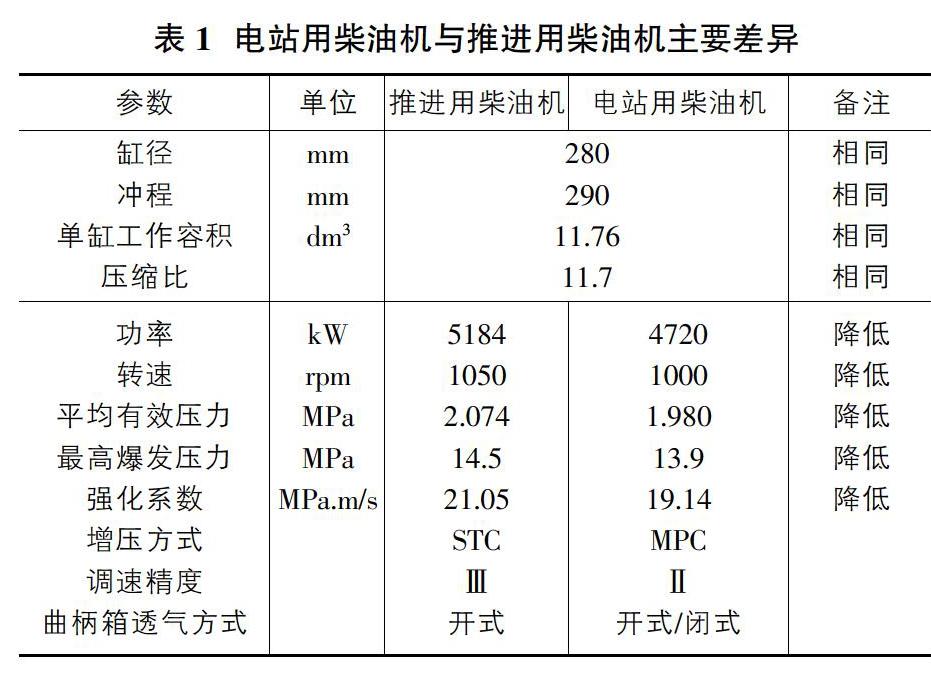

1 研改方案

如表1所示,對比电站用柴油机与推进用柴油机,主要结构指标一致,柴油机功率、额定转速、强化系数均较推进用柴油机降低。

由于强化系数下降,通用零部件无需再做额外的强化设计工作。根据项目的特殊设计需求,本项目电站用柴油机在推进用柴油机的基础上进行以下改进设计。

1.1 进排气系统设计

1.1.1 项目需求

采用MPC增压系统,柴油机工作时,两个增压器同时工作,不需要进排气管路上蝶阀等相继增压系统。

项目使用要求,柴油机作为发电机组原动机使用,且在使用环境条件下(低温水进机温度≤36℃,排气背压≤7.5kPa,进气真空度≤4.5kPa,进气温度≤48℃),柴油机的额定工况功率≥4200kW。因此需对柴油机进排气系统进行改进设计。

1.1.2 设计方案

发电柴油机进排气系统,不需要控制增压器蝶阀切入、切除,因此取消控制蝶阀并对进排气管路进行重新设计。

考虑到项目使用环境条件,重新匹配增压器以确保在使用环境条件下增压器总效率处于较高水平,压气机需具备较宽广的运用区域,在柴油机常用工况下具有较高的配机效率,全工况使用时具有足够的喘振裕度[1]。

1.2 调速器选型设计

1.2.1 项目需求

柴油机作为发电机组原动机,调速器性能应满足Ⅱ级调速要求。其速度控制主要特点是起动时间短、加载时间短、油门及转速控制精度高、可靠性运行要求高。

1.2.2 设计方案

本项目拟采用电子调速器。经调研,海因兹曼公司生产的电子调速器DC40+StG40性能参数满足电力系统发电机组调速器性能等级Ⅱ级精度要求,其与2231-1GL-25调速器(原推进用调速器)参数对比见表2。

从以上参数对比可以看出,StG40工作输出能力优于2231,响应性更好,可以完全满足发电柴油机的调速要求。同时由于取消了液压结构,其尺寸规格较小,便于布置和维护保养。

1.3 曲柄箱闭式透气系统方案设计

1.3.1 项目需求

在48h应急工况下,柴油机曲柄箱透气口接入柴油机进气口,并通过手动阀门实现开式、闭式透气系统的转换。

1.3.2 设计方案

将某型柴油机原设计的开式曲柄箱透气系统中增加闭式透气系统模式选择,对透气系统进行重新设计。

CCV(曲柄箱油雾闭式循环系统)系统可将曲轴箱压力调节至在安全范围内,减少排放到大气中的油气量、避免曲轴箱内压力过高引起的油气渗漏,降低火灾发生的风险等[2]。

1.4 低温水冷却系统设计

1.4.1 项目需求

柴油机低温水进机温度可达36℃,不仅高于IS0环境条件下25℃的低温水进机温度,也高于GJB4000环境条件下32℃的低温水进机温度,据此需对柴油机机带空冷器和滑油冷却器进行重新设计校核。

总体设计对柴油机提出了紧急工况下低温水分流5m3/h至发电机使用的要求,需根据机带低温水泵设计流量和机带冷却器的需求,确定流量裕度,确保满足低温水应急分流要求。保证在发电机组额定使用工况下,空冷器冷却水裕度≥15%。

1.4.2 设计方案

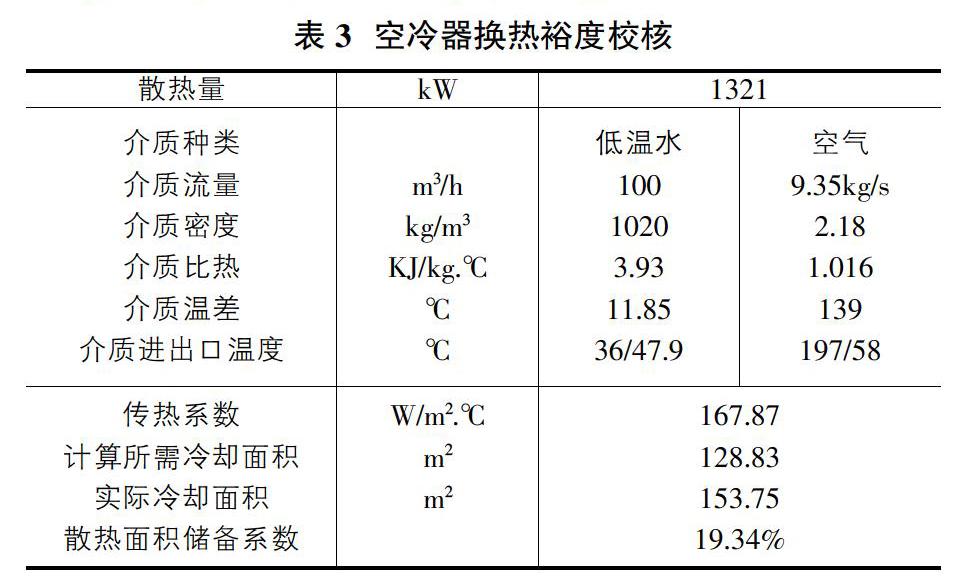

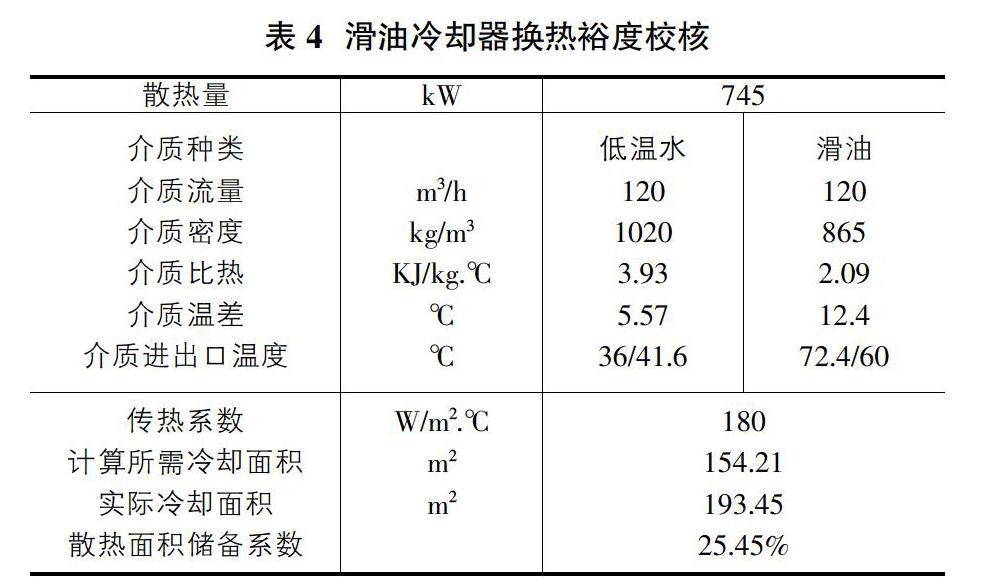

对原推进柴油机用空冷器及滑油冷却器在发电使用条件下进行了换热校核。

空冷器主要热工参数如表3所示,按低温水进水温度36℃、进空冷器流量减少5m3计算,换热裕度为19.34%,满足设计裕度要求。滑油冷却器主要热工参数如表4所示,按低温水进水温度36℃、进滑油冷却器流量减少5m3计算,换热裕度为25.45%,满足设计裕度要求。

2 技术设计

2.1 增压器选型及进排气系统设计

2.1.1 增压器选型

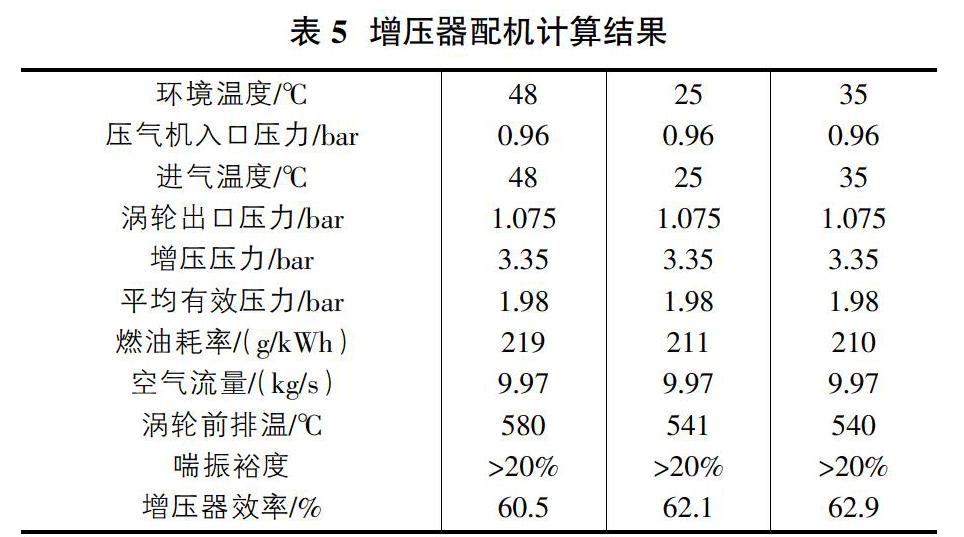

经调研,选用JT350P型增压器的运行区域基本满足柴油机的运行要求,且外形尺寸、冷却水、滑油、进气、排气、连接支座接口与推进柴油机原增压器一致,无需进行额外的管路设计。对该增压器进行使用条件下的额定工况匹配计算,考虑环境温度的影响,分别对25℃、35℃环境温度下进行仿真计算。

增压器配机计算表如表5所示。通过计算,使用环境条件下增压器喘振裕度均大于20%,效率大于60%,能够满足使用要求,确定增压器型号JT350P及通流元件VA12VG13HF13WG08EF17。考虑试验场地的地理位置影响,配备了WG08EF16喷嘴环作为试验件进行匹配试验。

2.1.2 进排气系统设计

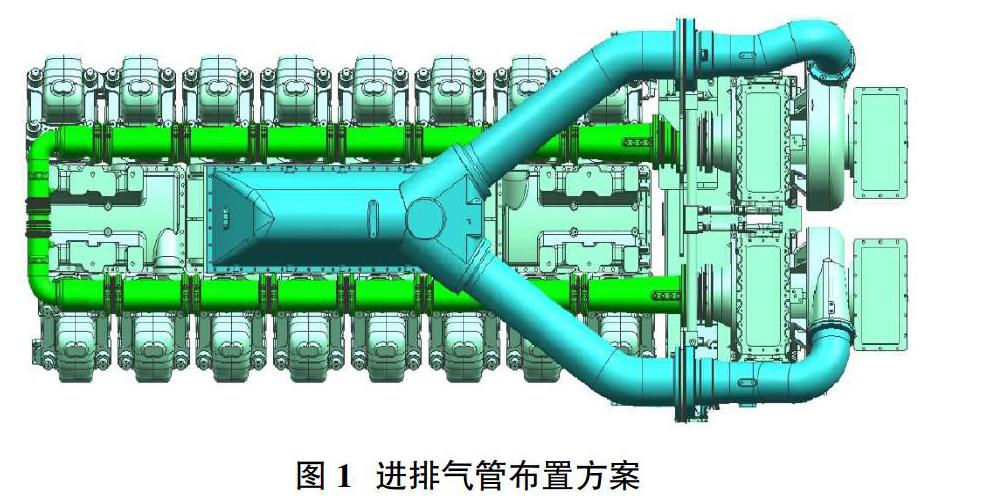

排气管布置方案与推进用柴油机基本一致,故进排气系统设计主要是取消蝶阀的相继增压系统,并对管路进行整合。原蝶阀处由延长连接管填补,B列排气总管连接尺寸参照A列对称设计,布置方案如图1所示。

2.2 调速器匹配设计

柴油机采用纯电子调速器后,取消了锥齿轮传动及配合花键、传动轴承座圈等零件,调速器安装面降低了44mm。另外, StG40调速器与推进柴油机用2231-1GL-25调速器相比尺寸变小且安装接口位置不同。

为保证相关零部件可靠性与互换性,针对StG40执行器设计传动支撑箱,安装过渡盖板和转换支座。此项设计不仅可以满足调速器传动齿轮箱密闭性,还可以使执行器输出轴的位置与推进柴油机调速器的输出轴位置保持不变,这样就保证了柴油机燃油供油规律与推进柴油机一致。

2.3 曲柄箱透气系统设计

2.3.1 油气分离器选型

油气分离器主要考虑其透气流量,以确保曲柄箱油雾能及时排出。柴油机曲柄箱的透气量主要包括燃烧室窜气量和滑油蒸发量[3]。柴油机的窜气量与功率水平是正相关的,而滑油蒸发量较难测定,但总量较少,一般通过裕量的方式考虑进去。

推进柴油机在全负荷工况下整机油雾量约为748.8L/min。由于该项目柴油机的动力单元结构与推进柴油机相同,而单缸功率更低,可以认为该项目柴油机曲柄箱窜气量不会高于推进柴油机的水平,可将748.8L/min作为窜气量上限。

磨损过的发动机窜气量较新机更多,据柴油机应用经验,一台临近大修期的发动机窜气量是新机的两倍。同时,将滑油蒸发量(估算不大于400L/min)等影响因素计入设计裕量,分析认为按2000L/min的透气量标准选型油气分离器,可满足发电柴油机的全寿命周期使用要求。

经调研,拟选用CCV12000型油气分离器用于该项目。油气分离器分别装于A排和B排,可以实现共计2832L/min的曲柄箱透气需求,既满足了使用要求,也留有一定的裕量。

2.3.2 曲柄箱压力水平评估

在额定工况下 ,推进柴油机曲柄箱压力一般不大于0.3kPa。根据本项目要求,发电柴油机的曲柄箱压力Pc监测门限值设定如下:

Pc≥0.5kPa,报警;

Pc≥0.7kPa,紧急停车。

①闭式系统透气系统对曲柄箱压力的影响评估。

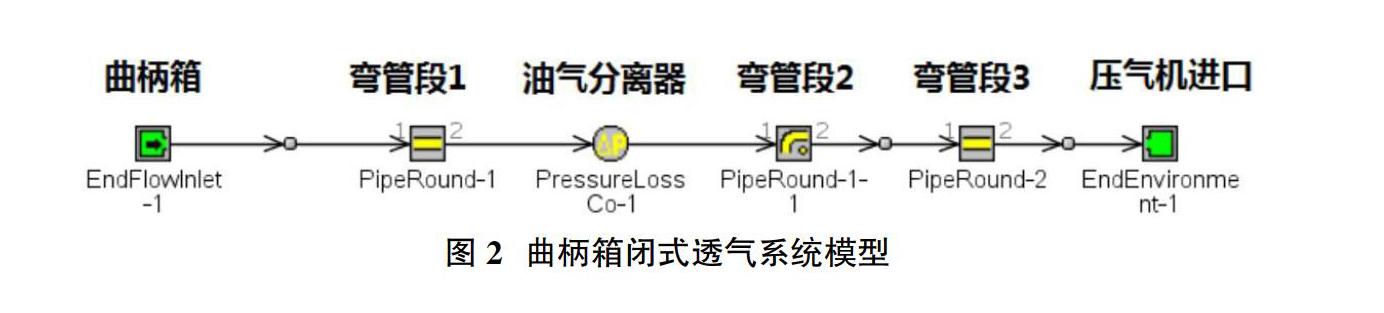

新设计的闭式透气系统,由于同时存在真空度和流动阻力,会对曲柄箱压力产生影响。柴油机在低工况时,进气真空度、曲柄箱透气量以及油气分离器流阻等均较小,完全可以实现曲柄箱透气的有效循环。而当增压器转速升高后,进气真空度也随之升高,对曲柄箱透气的抽吸能力增强,曲柄箱则会出现过高的负压。曲柄箱闭式透气系统建模见图2。

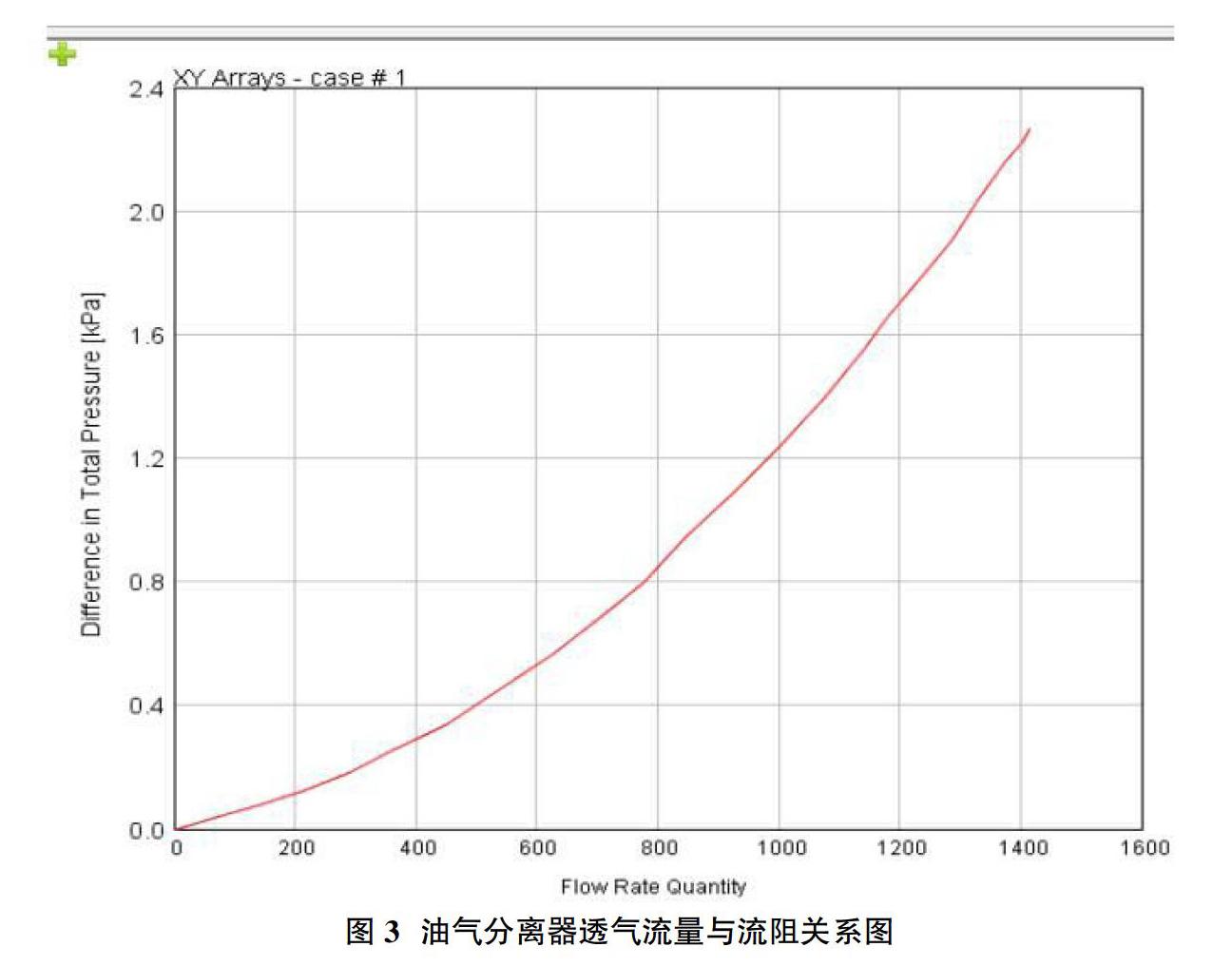

油气分离器透气流量与流阻关系见图3,其中:横坐标为透气流量(单位:LPM);纵坐标为流阻(单位:kPa)。

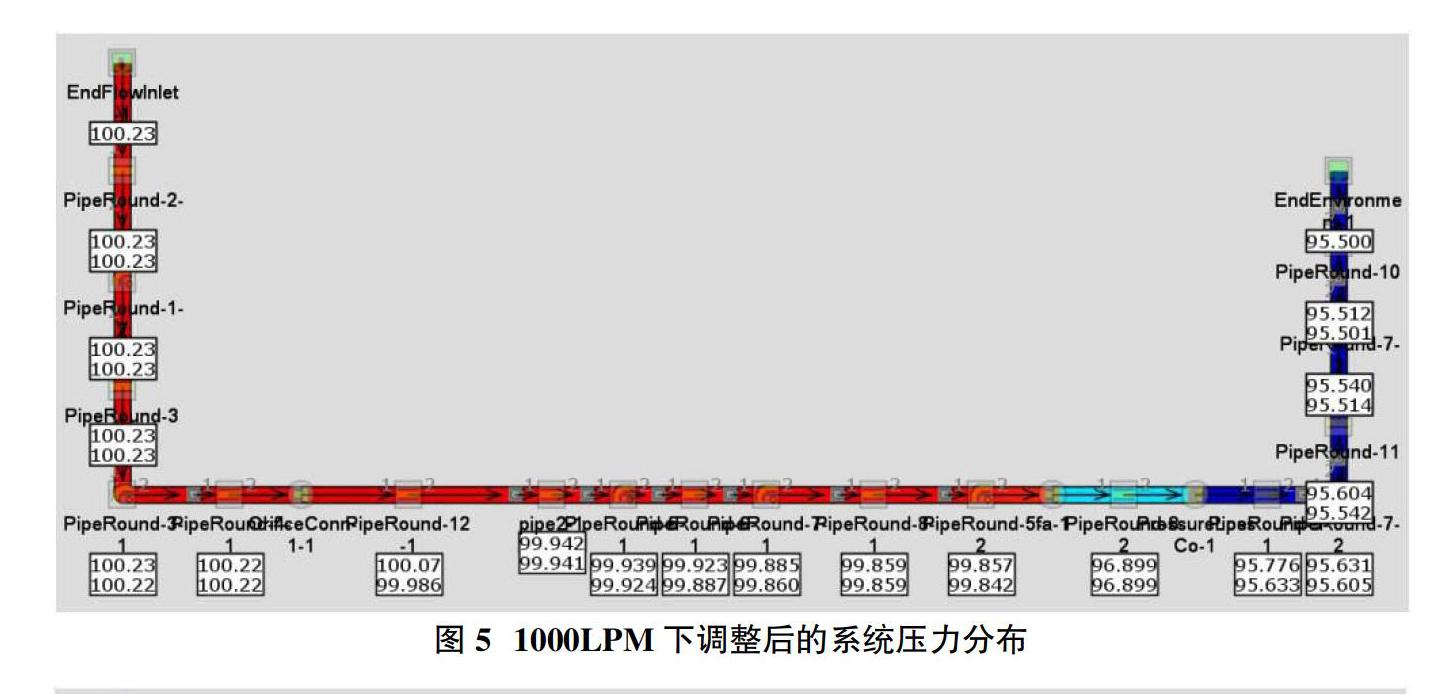

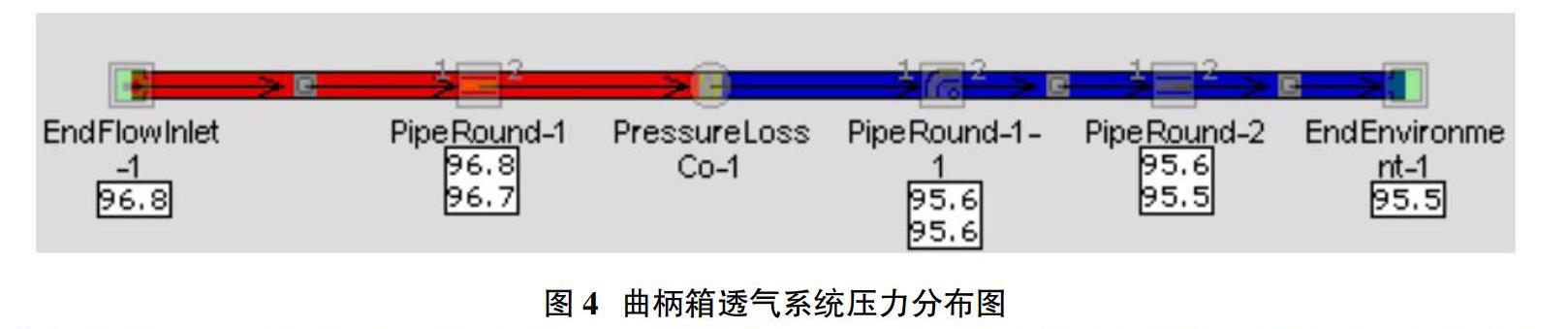

将输入条件(进气真空度4.5kPa,绝对压力95.5kPa,系统设计最大流量1000LPM)代入,输出的压力分布图如图4所示。

从图4可以得出:若将闭式系统引入柴油机中,则此时曲柄箱压力将不能维持正常的压力范围(≤0.3kPa),会迅速降为负压以维持压力平衡,影响柴油機的正常运行。

②对闭式系统透气系统的适应性改进。

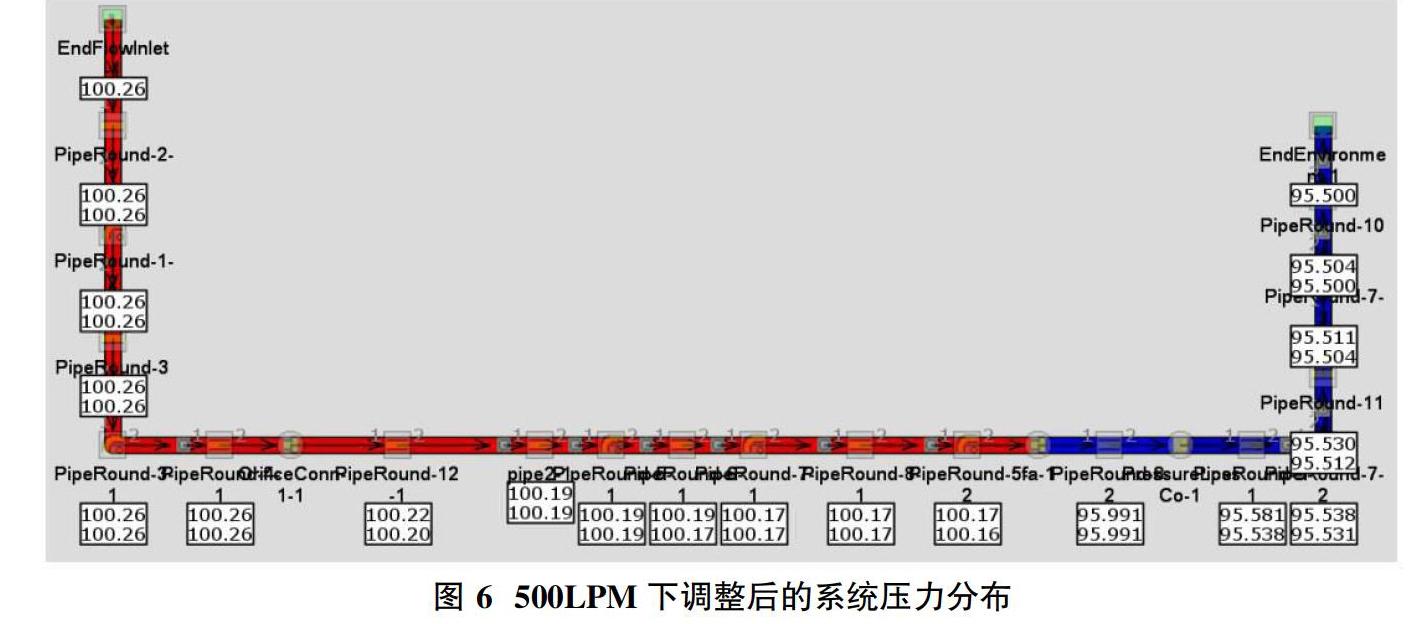

为保持曲柄箱压力稳定,需要对系统的流动性阻力进行调整,设定曲柄箱压力在0.2kPa左右,做如下模拟:

柴油机单排透气量为1000LPM(最大设计值)时,增加流阻1(等效于设置Ф=18.4mm孔板),可以确保曲柄箱压力处于合理水平,系统压力分布如图5所示。

柴油机单排透气量为500LPM(新机设计值)时,增加流阻2(等效于设置Ф=12.9mm孔板),可以确保曲柄箱压力处于合理水平,系统压力分布如图6所示。

由于在设定工况下,增压器转速稳定,进气真空度近似为定值。而曲柄箱压力需要维持在合理范围内,需要能实现对系统流动性阻力的动态调整,通过实施以下措施来维持曲柄箱压力处于正常水平:

1)减小系统管径,将内径由64mm减少为32mm,增加管系流阻,缓解负压状态。

2)在油气分离器设置压力调节装置,通过控制流通面积,动态调节流动性阻力,最终使系统达到压力平衡。

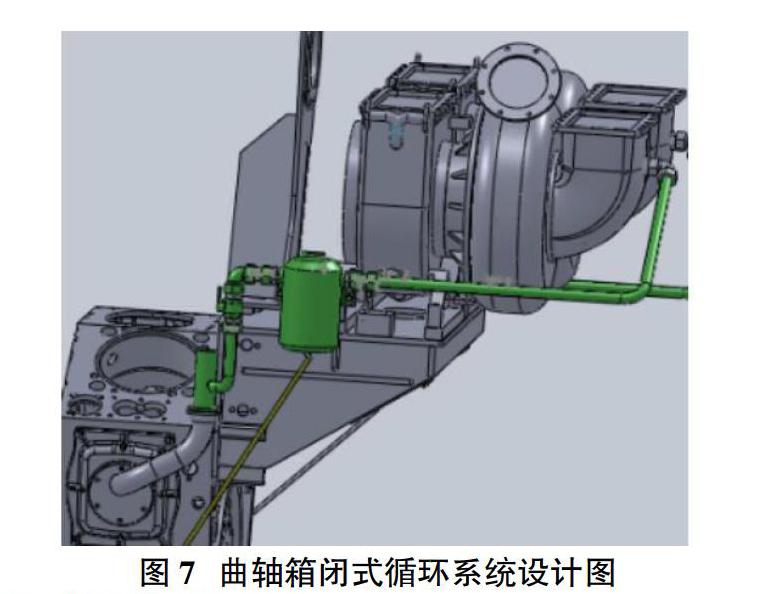

2.3.3 布置设计

根据油气分离器安装接口尺寸,确定曲柄箱闭式循环系统管路通径为32mm。并在增压器压气机进口预留M48×2接口,用于连接曲柄箱闭式透气系统。

在原通气管路上增加三通管,实现开式系统和闭式系统两种模式。在闭式系统通路的油气分离器通过支架安装在增压器两侧便于维护,油汽分离器进口管处设置球阀,通气管处布置单项阀,保证开式和闭式透气系统相互隔离。曲轴箱闭式循环系统设计如图7所示。

正常工作状态下,通过关闭进口管处的球阀及打开外围系统通气阀,闭式系统关闭,曲柄箱透气进入开式系统,实现机外排放。48h应急工况下,打开球阀并关闭外围系统通气阀,曲柄箱透气进入闭式系统,实现透气闭式循环。

3 鉴定试验及结论

根据试验大纲的要求开展样机鉴定试验。对柴油机的起动、运行和安保等各项性能进行验证,试验全部顺利完成。发电机组用柴油研制项目,严格按照研制要求基本框架进行,结合总体设计要求先后完成了方案设计、技术设计和施工设计,并通过了审查。试验过程考核充分,样机运行稳定,状态良好,满足设计要求。特别是曲轴箱闭式透气系统的研制设计,可以指导后续型号柴油机的生产工作,具备装舰使用条件。

参考文献:

[1]沈祖杰,等.大功率柴油机增压器的匹配与分析[J].科技创新与应用,2017,02(27):68-69.

[2]蔡小伟.柴油机曲轴箱强制通风系统的试验研究与开发[J].内燃机,2011,33(03):42-45.

[3]王睿智,等.国六柴油机闭式曲轴箱通风系统设计及试验研究[J].内燃机,2018,02(02):26-29,56.