湿式螺杆压缩机转子断裂机理分析

付海曦

(中海油惠州石化有限公司,广东惠州 516086)

关键字:螺杆压缩机;转子断裂;应力集中;激光熔覆;故障分析

湿式螺杆火炬气压缩机,是采用在压缩机腔内喷入雾状柴油冷却液,对被压缩的气体进行内冷却,气液混合经过冷却器降温,再经过气液分离器分离,火炬气进入燃料气管网,而柴油继续回到压缩机进气口,不间断地对进入压缩机的火炬气循环冷却[1]。而螺杆转子是螺杆压缩机的核心部件,工作时一对相互啮合的转子的作用主要是为气体提供一个密闭的压缩空间[2-5],其要具有良好的密封性,但是作为核心部件有时也会出现断裂等严重故障,这不仅影响螺杆压缩机的正常工作,更会影响到企业的整个工艺流程[6-7]。

1 故障情况

某炼厂的无油湿式双螺杆压缩机的进气端径向轴瓦水平位置出现振动速度超过10 m/s,需要对其预防性维修,在检查中发现阴转子及阳转子表面有严重磨损,其中两根转子在迷宫密封梳齿位置磨出一系列沟槽,原本迷宫密封的梳齿与转子之间有一定间隙,但通过观察发现梳齿密封表面杂质很多,以至于将此间隙完全堵塞,转子在转动过程中与梳齿密封之间的杂质产生持续严重的摩擦,导致阴、阳转子都在此位置出现了多条环形规则的凹槽。而该炼厂的火炬气长期存在杂质颗粒过多,其入口过滤器及机组柴油循环过滤器频繁堵塞,可以得知介质含杂质过多,很多细小的杂质可以穿过过滤器进入机体,在机体内不断累积,迷宫密封直接和火炬气接触,直到充满迷宫密封与转子之间的所有间隙。为了修复转子磨损问题,有针对性地进行了激光熔覆维修,但维修后投用的第一天便发生了转子断裂情况。

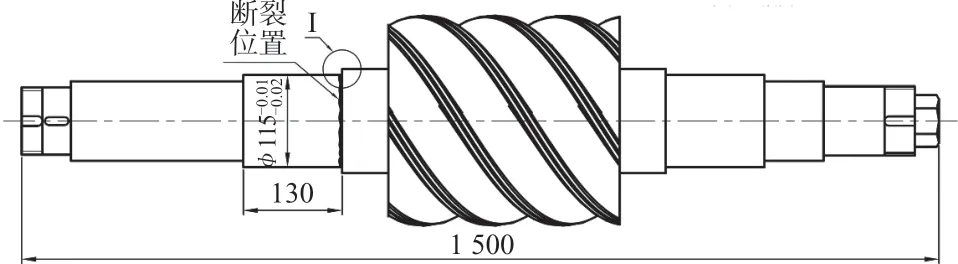

但是投用后很快又出现同样位置振速增大(水平振速超过11 mm/s),并且出现严重的啸叫,解体发现排气端阴转子轴断裂,阴转子断裂位置在阴转子排气端迷宫密封与干气密封的轴肩处(变径处),断裂具体位置如图1 所示。

图1 压缩机阴转子的断裂位置及断口形貌(梳齿侧)Fig.1 Rupture position and fracture shape of the compressor female rotor (comb labyrinth seal side)

2 断面的检测分析

螺杆压缩机工作时,阳转子驱动阴转子高速旋转,当阴转子完全断开时,由于阴、阳转子之间的啮合,断裂的阴转子不会马上停止下来,这样两个匹配的阴转子断口就发生了一定程度的磨损(主要在断口上的凸起处),导致阴转子的两个断口都受到了一定程度的破坏。

整体来看,阴转子断口平齐,无明显的腐蚀痕迹,无明显的塑性变形,呈脆性断裂特征;裂纹起源于阴转子轴的圆周表面,有许多个裂纹源;裂纹由阴转子轴表面向阴转子中心扩展,断口上可见“贝壳状”条纹;最后瞬断区在阴转子轴的中心处;阴转子断口不是一个平面,而是像皿一样的曲面,即皿状断口,如图2 所示。

图2 阴转子断口的低倍形貌Fig.2 Low magnification morphology of the female rotor fracture

将阴转子断口按钟表盘时针位置划分一下,可见,在阴转子断口整个圆周的任何边缘处,均有裂纹源存在;这些裂纹均起源于阴转子轴肩处,向阴转子轴内部扩展,汇集在阴转子中心处,最终造成阴转子的完全断裂。

初步判断,阴转子断裂失效性质为旋转弯曲疲劳断裂。

2.1 阴转子的材质分析

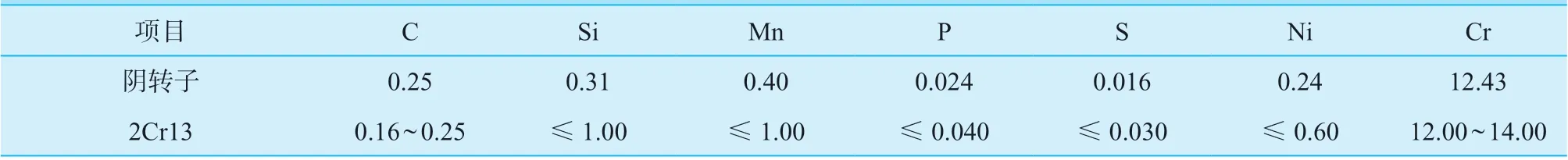

在阴转子上取块状样品,依据相关标准,使用光谱仪等,对其材质进行化学分析。结果表明,阴转子的材质符合2Cr13 不锈钢[3]标准,见表1。

表1 阴转子材质的化学成分Table 1 Chemical composition of the female rotor material %

2.2 阴转子的金相分析

在阴转子上切取金相样品,经预磨、抛光、腐刻后,在显微镜下观察分析。并使用显微硬度计,对其硬度进行测试。

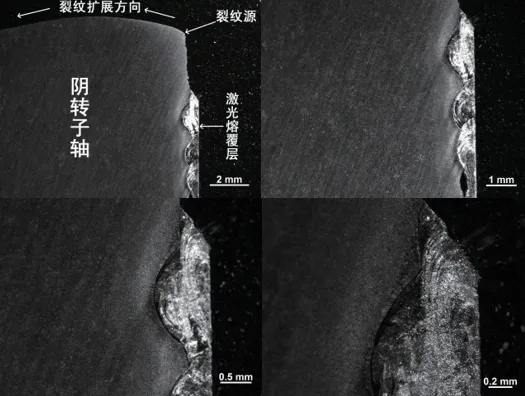

断裂的阴转子轴表面有激光熔覆层,但在紧靠轴肩处(变径处),大约3 mm 宽的环形区域,则没有这个激光熔覆层;这个没有激光熔覆层的环形区域,客观上形成了一个下凹的沟槽,裂纹正是起源于该处。而且,这个环形区域的阴转子轴表面不平整光滑,很是粗糙,有沟(坑)存在。下凹沟槽和粗糙表面使得阴转子轴的此处应力严重地集中。

阴转子表面有0.5 ~ 2.0 mm 厚度不等的激光熔覆层,其金相组织为很细的铸态柱状晶;熔覆层下有0.6 ~ 0.7 mm 厚的淬硬热影响区,其金相组织为马氏体[4],见图3。

图3 阴转子断口处激光熔覆层的低倍金相组织(纵向)Fig.3 Macrofractography structure of the laser clad layer at the fracture of the female rotor (longitudinal)

阴转子的金相组织为回火索氏体,见图4。

图4 阴转子的金相组织(横向)(未蚀刻的激光熔覆层+热影响区)Fig.4 Metallographic structure of the female rotor(transverse)(unetched laser cladding layer + heat affected zone)

阴转子的硬度检测结果,见表2。

表2 阴转子的硬度Table 2 Hardness test of female rotor (HV0.2/10s)

2.3 阳转子断口等的电镜分析

使用扫描电镜,对阴转子断口等进行微观形貌观察和元素成分能谱分析。

2.3.1 阴转子断口

裂纹起源于阴转子表面处,有多个裂纹源,形成了多个台阶;能谱分析表明,阴转子断口裂纹源区由Fe、Cr、O 元素构成,还有少量的C、Si、S、Ca、Mn 等元素;阴转子断口未发生明显的腐蚀破坏。

在阴转子断口裂纹扩展区出现的深色印迹,则是阴转子断裂过程中,裂纹扩展到此处时,断口反复互相挤压磕碰形成的。

在阴转子断口裂纹扩展区,断口表面受到了一定程度的磕碰,但在局部区域仍可看到疲劳裂纹扩展的“辉纹线”。

在阴转子断口的最后瞬断区(在轴的中心处),可见大量的细小韧窝存在,见图2。

电镜分析的结果表明,阴转子断裂性质为疲劳断裂。

2.3.2 激光熔覆层

对阴转子表面激光熔覆层的能谱分析表明,该层是以Co 为主,含有Cr、Fe、Mn、Mo、Ni 等元素的钴基合金,经激光熔覆而成。

在阴转子断口处轴肩3 mm 宽的无激光熔覆层区域上,圆球形颗粒物是激光熔覆时喷溅的钴基合金,其余则为阴转子轴表面。

2.4 断面分析

对于螺杆压缩机断裂的阴转子进行了多项理化分析,确认阴转子断裂失效性质为旋转弯曲疲劳断裂,其主要影响因素为局部应力集中和交变载荷作 用。

(1)局部应力集中

阴转子断裂在排气端轴承座与机械密封的轴肩处(变径处),该部位阴转子截面尺寸发生变化,本身就会存在一定程度的应力集中。不仅如此,更为严重的是在轴肩根部还有大约3 mm 宽的环向区域(没有激光熔覆层),表面很粗糙,有沟(坑)存在。对于阴转子轴来说,这个3 mm 宽的环向区域相当于沿其圆周开了一个环形沟槽(刻槽),使得阴转子轴肩处(变径处)的应力集中程度更加严重。

研究表明[5],环形刻槽试样,由于有较大的应力集中,疲劳裂纹沿槽萌生,形成线状疲劳源,疯劳沟线几乎呈径向分布。由于旋转弯曲时,试样圆周上各点所受最大应力的几率是相同的,尽管某处薄弱点早萌生裂纹,但当这些点受压时,其他点相继转到受最大拉应力位置,使这些点在最大拉应力状态下相继萌生疲劳裂纹,从四周同时向芯部扩展,形成封闭式的瞬断区。随着名义应力增大,瞬断区移向芯部。

阴转子的疲劳裂纹都起源于轴肩根部这个3 mm宽的环形区域,并由环形区域向阴转子中心扩展,最后在阴转子中心形成了封闭式的瞬断区。

阴转子的断裂形式正是应力集中程度较大、且公称(名义)应力较大的轴类构件,发生旋转弯曲疲劳断裂的典型特征。

(2)外部交变载荷

螺杆压缩机属容积式压缩机,它利用机腔内一对相互啮合的阴、阳转子在机体内作回转运行,周期性地改变转子每对齿槽间的容积来完成气体的吸入、压缩和排出三个过程。因此,当压缩机运行时,阴、阳转子均会受到交变载荷的作用,在阴转子轴的驱动端,其承受的交变载荷会更大一些。

总之,在螺杆压缩机运行过程中,由于阴转子轴肩处应力集中严重,在旋转弯曲交变载荷的作用下,阴转子轴肩处根部形成疲劳裂纹源(沿阴转子圆周环形的线状裂纹源),随着疲劳裂纹的扩展,使得阴转子轴的有效承载截面迅速地减小(以阴转子轴半径的平方减少),当阴转子轴的有效承载截面不足以承受外部的载荷时,阴转子就完全断裂而彻底地失 效。

2.5 断面分析结论

阴转子金相组织为回火索氏体,为2Cr13 不锈钢的调质组织;阴转子基体硬度为HV0.2284.9。阴转子表面有0.5 ~ 2.0 的钴基合金激光熔覆层,硬度为HV0.2352.7;激光熔覆层下的热影响区硬度较高,为HV0.2477.9。

阴转子断裂失效性质为旋转弯曲疲劳断裂。阴转子轴肩处(变径处)存在着严重的应力集中,在压缩机运行时产生的交变载荷作用下,在阴转子轴肩处圆周上产生了多个疲劳裂纹源,这些疲劳裂纹由阴转子表面向其芯部不断地扩展,导致阴转子的有效承载截面不断地减小,当其减小到一个临界尺寸时,即阴转子的有效承载截面不足以承受外部应力载荷时,就在阴转子轴的中心处发生瞬断,造成螺杆压缩机阴转子的失效。

3 结论

(1)转子磨损问题。介质内含有过多的杂质,堵塞迷宫密封,只是转子出现严重磨损,在转子上形成一系列沟槽。

(2)激光熔覆问题。为了保证转子结构强度及正常使用,对转子严重磨损的表面进行激光熔覆,激光熔覆熔池温度高达1 400 ℃以上,转子表面产生淬硬层,内部产生了一定深度的淬硬热影响区,该区域表面硬度大幅提高,抗剪力性能却大幅减弱,当承受较大瞬间扭矩时易产生脆性断裂,即瞬断。

(3)转子设计不合理。在转子的迷宫密封位置和干气密封位置之间的轴肩有一条环形的退刀槽,而退刀槽未圆滑过渡,易产生严重的应力集中。正如上面的分析所述,本次断裂源全部在该槽内的应力集中 处。

4 建议措施

(1)清洁进入压缩机组的介质气。

(2)尽可能避免使用激光熔覆的办法修复转子,如果必须使用,必须要有避免产生淬硬组织的加工工艺处理。

(3)阴阳转子的优化设计,不允许出现退刀槽,轴肩台阶尽可能圆滑过渡,避免产生应力集中。