焊接变形对铁路货车端梁与冲击座铆接间隙的影响

李永军,汤文飞,张出蕾

中车西安车辆有限公司 陕西西安 710000

1 序言

中车西安车辆有限公司在70t级铁路货车制造过程中,在底架(见图1)组装工序,牵引梁与端梁组对焊接后(见图2),因端梁腹板受热变形,进而导致端梁在组装铆接冲击座(见图3)时,出现个别冲击座与端梁组装铆接后二者间隙在1~2mm,且深度>20mm,超出TB标准规定,影响新造产品质量。TB规定:铆钉铆接后不得松动;重要结构件铆接后,其接触面应严密,在铆钉中心各向50mm范围内用0.5mm厚度塞尺测量,不得触及铆钉杆,其余部分用1mm厚度塞尺测量,插入深度≤20mm。该质量问题一直是生产中的惯性质量问题,随着当代铁路运输业的发展,对制造质量的要求越来越高,该问题变得日益突出,亟需解决。

图1 铁路货车NX70底架实物

图2 铁路货车NX70牵引梁与端梁组成实物

图3 牵引梁与端梁及冲击座组合

2 分析原因

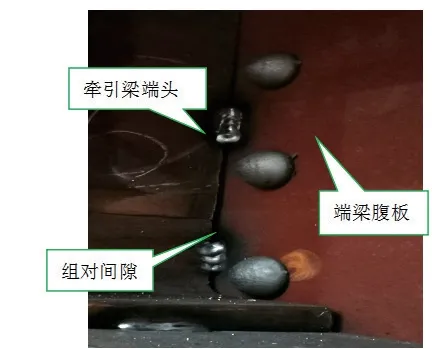

70t级铁路货车底架主要由中梁、牵引梁、端梁、枕梁及侧梁等部件组焊而成,牵引梁材质为YQ450NQR1,端梁与侧梁材质为Q355A[1]。车体采用焊接和铆接两种连接方式,主要工艺流程为先组对,再焊接,最后铆接。端梁腹板与牵引梁端头采用熔化焊方法进行焊接(见图4)。由于端梁腹板与牵引梁端头焊接过程中急剧的非平衡加热及冷却,所以使熔合线以外热影响区的端梁腹板产生膨胀,接着冷却时焊缝金属及热影响区端梁腹板产生收缩,因加热-冷却这种热变化在局部急速地进行,使膨胀和收缩变形均受到焊缝热影响区以外母材的拘束而使端梁腹板产生焊接变形,端梁腹板横向收缩变形是主要的焊接变形,也是造成冲击座与端梁腹板铆接后(见图5)间隙超限的主要焊接变形。

影响焊接变形量的因素有:①焊接热输入量和焊缝截面尺寸的大小,它是产生焊接收缩变形的根源和动力。②整个工作截面和焊接结构刚度的大小,是焊接收缩变形的阻力和条件[2,3]。

由上述分析可知:①牵引梁端头的切割误差直接影响牵引梁端头与端梁腹板的组对间隙,是影响牵引梁与端梁腹板焊缝截面尺寸的主要因素,同时也是直接影响端梁腹板焊接变形量的因素。②焊接参数(如焊接热输入量)也是直接影响端梁腹板焊接变形量的因素[4]。

(1)牵引梁端头与端梁腹板组对间隙对端梁与冲击座铆接间隙的影响 测量过程:①用塞尺对牵引梁与端梁腹板间隙进行测量,筛选出不同组对间隙的构件进行编号。②控制焊接参数不变,测量端梁与冲击座铆接后间隙。焊丝直径为1.2mm,焊丝牌号为ER50-6,焊接电流为260A,电弧电压为28V,焊接速度为350mm/min,气体流量为20L/min,保护气体为 80%Ar+20%CO2。测量数据见表1。

图4 牵引梁与端梁组对后内部实物

图5 冲击座与端梁铆接后实物

表1 牵引梁与端梁腹板组对间隙及冲击座铆接 间隙数据

由表1可知,在相同焊接参数下,焊后冲击座与端梁腹板铆接间隙随着牵引梁端头与端梁腹板组对间隙的增大而增大。牵引梁与端梁腹板组对间隙在3.2mm时,焊后冲击座与端梁间隙不满足TB规定要求。

(2)焊接参数对端梁与冲击座间隙的影响 对牵引梁腹板进行研配,使端梁与牵引梁腹板间隙为1.8mm及2.2mm,控制焊接速度在350mm/min,选用不同焊接参数进行焊接,测量端梁与冲击座铆接间隙,具体数据见表2、表3。

表2 焊接参数对端梁与冲击座间隙的影响数据 (组对间隙1.8mm)

表3 焊接参数对端梁与冲击座间隙的影响数据 (组对间隙2.2mm)

由表2、表3可知,随着焊接热输入量的增加,冲击座与端梁腹板的铆接间隙也加大。当牵引梁与端梁腹板组对间隙在1.8mm时,焊接参数对冲击座与端梁铆接间隙的影响不大,且端梁与冲击座铆接间隙在TB规定范围内。

3 解决措施

1)为保证冲击座与端梁腹板间隙,必须严格控制牵引梁端头切割尺寸,以保证牵引梁与端梁腹板组对尺寸≤2mm,同时严格执行焊接工艺要求,控制焊接电流为220~260A、电弧电压为24~28V。但是,在车间目前生产条件下,采用手工或H型钢自动焊切割小车切割牵引梁端头,如果控制牵引梁与端梁腹板组对间隙≤2mm,手工切割误差较大,效率过于低下,无法满足生产需求。因此,通过控制牵引梁端头与端梁组对间隙≤2mm,来满足端梁与冲击座铆接间隙要求的方法,需投入新型设备。

2)提出采用焊前预防方法控制端梁与冲击座的铆接间隙问题。焊前预防主要包括反向变形法、预拉伸法和刚性固定组装法。考虑到冲击座与端梁腹板的组装结构和位置、可操作性等因素,决定采用刚性固定法来控制牵引梁与端梁的焊接变形,从而使端梁与牵引梁铆接间隙符合TB要求。具体思路为:调整牵引梁、端梁、冲击座的组装顺序,先进行冲击座与端梁的铆接,然后再进行端梁与牵引梁装配,最后焊接牵引梁与端梁的焊缝。

先进行冲击座与端梁腹板的铆接,从而使冲击座与端梁腹板面形成一固定结构,增加了端梁腹板的结构刚度,相当于在焊前对端梁采用刚性固定组装法,从而起到预防焊接变形的作用,如图6所示。

工艺流程为:①端梁与冲击座铆接。②牵枕组对(该工序完成牵引梁与端梁的组对工作)。③牵枕焊接(该工序完成牵引梁与端梁的焊接工作)。焊接参数:焊丝直径为1.2mm,焊丝牌号为ER50-6,焊接电流为260A,电弧电压为28V,焊接速度为350mm/min,气体流量为20L/min,保护气体为 80%Ar+20%CO2,测量数据见表4。

图6 端梁与冲击座铆接实物

表4 牵引梁与端梁组对间隙对冲击座和端梁腹板间隙的影响

由表4可知,在牵引梁端头与端梁腹板局部组对间隙不同的情况下,焊前采用固定夹装法预防焊后变形,按上述工艺流程,冲击座与端梁腹板间几乎无间隙,符合TB要求。

4 结束语

端梁与冲击座的铆接间隙问题,可通过以下两种方案进行解决:①通过研配严格控制牵引梁与端梁组对间隙≤2mm,同时按焊接工艺要求进行焊接,冲击座与端梁腹板铆接间隙符合TB标准要求。②采用固定夹装法,即焊前将冲击座与端梁进行铆接,以增强焊前端梁的整体刚度,起到预防焊接变形的作用,冲击座与端梁腹板铆接间隙几乎为零,满足TB要求。