频率因素在预防齿圈中频感应淬火开裂的作用

黄星,陈亮,张京,陈金龙

中车戚墅堰机车车辆工艺研究有限公司 江苏常州 213011

1 序言

风电作为应用最广泛和发展最快的新能源发电技术,已在全球范围内实现大规模开发应用。2019年,全国风电新增并网装机2574万kW,风电装机占全部发电装机的10.4%,风电发电量4057亿kW·h,首次突破4000亿kW·h,占全部发电量的5.5%,风电已成为部分国家新增电力供应的重要组成部分。随着全球发展可再生能源的共识不断增强,风电在未来能源电力系统中将发挥更加重要的作用。

增速齿轮箱作为风力发电装置中的一个重要部件,其内齿圈是齿轮箱行星级传动机构的重要零件。为了保证长寿命设计的使用要求,针对内齿圈的生产制造工艺,目前大功率风电增速箱已基本不再使用以单纯调质作为最终热处理,齿圈的表面强化工艺主要采用中频感应淬火、渗氮,也有少数厂家使用渗碳淬火工艺作为表面强化的手段。其中,中频感应淬火具有周期短、效率高、无脱碳、变形小、生产成本低,以及容易实现自动化作业的特点[1]。尤其是对于更高功率的增速箱,齿圈模数在16以上,由于渗氮工艺的渗氮层深偏浅,因此渗氮工艺显得不再合适,而渗碳对于更大模数的齿圈则意味着更大的热处理变形,以及更大的轮齿磨削量[2]。对于大模数齿圈的表面强化而言,中频感应淬火相对于渗氮和渗碳淬火技术有更大的优势。但是,感应淬火也有自身的技术缺陷,主要是感应热处理存在热影响区和容易产生淬火开裂的问题。热影响区的问题主要靠材料的淬透性、淬火冷却介质加以改善,淬火裂纹则需要进行一系列的参数组合优化来解决。影响感应淬火有众多因素,整体来说,工艺参数分为热参数(包括加热温度、加热时间、加热速度)和电参数(包括频率、表面功率、电流)。本文通过工艺参数组合试验,阐述频率因素在预防齿圈中频感应淬火开裂中的作用。

2 试验材料及方法

2.1 产品材料及关键参数

某型风电齿圈材料为42CrMo4钢,模数17,齿数96,螺旋角8°,感应淬火层深3.2~4.2mm,采用单齿感应淬火,经过感应淬火解剖后,检测节圆部位淬火层深为3.4mm,表面硬度为56HRC。生产工艺路线为:辗环锻造→粗车→调质→铣齿→感应淬火→精加工→磨齿。感应淬火工艺参数见表1。

表1 感应淬火参数

由于淬硬层较深,在感应淬火后容易产生裂纹(见图1箭头处),且裂纹分布在齿顶处。从裂纹的形貌可看出,开口较大,无法在后续加工中去除,只能报废处理,带来了很大的经济损失。为了解决该问题,同时考虑到淬硬层深符合技术要求,因此对感应器没有重新设计,仅对电参数进行了组合优化试验。

2.2 试验方法

(1)重新测定淬火机床精度 由于淬火机床的精度可能影响感应器和齿圈齿面的间隙,淬火机床的精度如果不能保证,会直接造成有的区域感应器和齿圈的间隙过小,从而导致感应淬火的加热温度过高,淬火应力过大,最终造成淬火裂纹。经过对超过全齿高范围内的淬火机床垂直度、圆度、平面度进行了检测,结果表明,淬火机床垂直度在0.09mm、圆度在0.12mm、平面度在0.06mm,对淬火机床的精度而言,其精度在可控范围内,因此不是造成齿顶裂纹的原因。

(2)排查原材料及锻造过程 对生产原材料的钢厂冶炼方式以及进厂的复验报告进行排查,从化学成分、夹杂物等级、锻造工艺方面等可能对产生淬火裂纹的影响因素进行分析,均未发现异常情况。

(3)感应淬火工艺试验 由于淬火机床精度、原材料、锻造均未发现异常,因此从感应淬火参数方面进行优化更具有可行性。对感应淬火参数而言,主要有热参数和电参数,影响加热的因素有加热功率、扫描移动速度和感应器与齿圈的间隙;而电参数则是通过合理的调整频率、电流、电压来获得希望的淬硬层深和硬度值。

要避免淬火开裂,必须对感应淬火的参数进行调整,降低可能产生裂纹的倾向。很明显,功率、移动速度、间隙、频率等都可以对感应淬火的淬硬层深、硬度、开裂造成一定影响。为了验证各个工艺参数的影响,我们进行了以下工艺参数调整的优化试验,具体调整方案的参数对比见表2。试验的齿数为50个齿,感应淬火后进行了190℃×5h回火。

表2 试验感应淬火参数

3 结果与讨论

3.1 试验结果

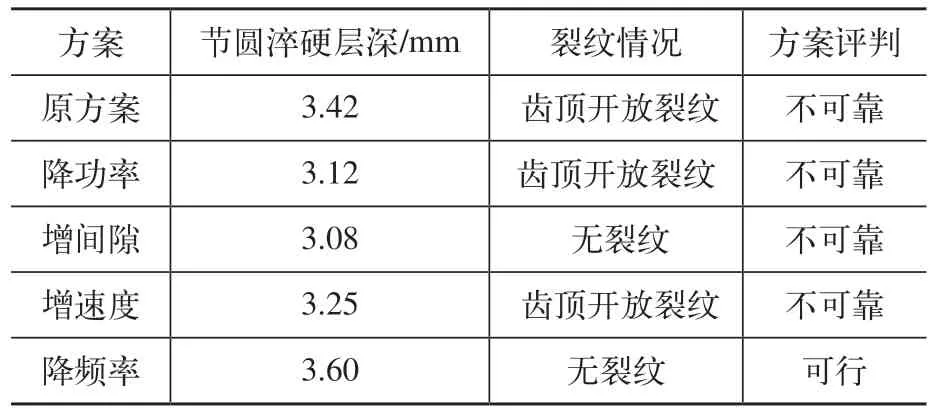

感应淬火、回火后,经过解剖检测、磁粉检测的结果对比见表3。

表3 试验感应淬火检测结果

为了验证降低频率方案的可靠性,对5个齿圈(每个齿圈96个齿)进行了淬火工艺试验,并进行了190℃×5h回火,冷却后经过磁粉检测,齿顶、齿面均无裂纹。在试验完5个齿圈后,进行了20个齿圈的感应淬火,对每件齿圈都在淬火、回火后进行了磁粉检测,证明了通过降低频率且保持其他工艺参数不变的情况下,可以解决齿圈齿顶开裂问题。

3.2 结果讨论

1)从检测结果来看,降低功率同样会使淬硬层深降低,这是因为降低功率会直接降低淬火温度,而淬火温度的下降,会影响到齿圈的淬硬深度,使淬硬层深不符合技术要求,同时产生齿顶裂纹,因此降低功率方案不可行。

2)感应器和齿圈间隙的关系是:间隙大,层深浅,硬度低,淬火开裂的倾向低;反之,则容易开裂。为了减少开裂风险,可以增加感应器和齿面的间隙,但从检测结果来看,节圆的淬硬层深更浅了,虽然无裂纹,但不符合技术要求。

3)增加淬火机床的移动速度,相当于降低淬火温度,可以降低开裂倾向,但加快移动速度,理论上会使淬火温度下降,淬硬层深下降。从试验结果来看,淬硬层深下降不多,在技术要求的下限,工艺的可靠性不够。另外,在磁粉检测后,仍然存在开放性的淬火裂纹,因此增加淬火机床移动速度的方案也不可取。

4)降低淬火频率,由9.6k H z降到8.0k H z,从检测结果看,淬硬层深由原先的3.4m m增加到3.6mm,且齿圈表面没有裂纹产生。从试验结果来看,该技术方案可行,在随后经5个齿圈小批量试生产、20个齿圈中批量试生产中也得到了验证,该方案确实可行,既增加了感应淬火淬硬层深,同时又避免了齿圈裂纹的产生。

众所周知,感应淬火是利用交流电流通过感应器,在感应器和零件之间产生感应电流并形成封闭回路即形成涡流。涡流有四种特性,分别是集肤效应、邻近效应、环流效应及尖角效应[1]。根据集肤效应和邻近效应,电流的频率越高,集肤效应越显著,也就是感应淬火的淬硬层深越小,热量会集中在齿轮表面,同时集肤效应和邻近效应会在感应加热过程中产生叠加效应,会使感应加热的热量集中在工件表面。当热量过于集中在表面时,工件表面的温度要比心部高,由于表面的冷却效果比心部更好,因此感应淬火中在表面易产生裂纹,尤其是在倒角、齿根过渡圆弧处,或存在齿面铣刀痕、铣齿多肉等情况,对感应淬火产生裂纹有很强的敏感性。因此,为了降低集中在表面的热量,降低电流频率是一个较好的选项。但是,如何找到合适的频率,是值得探讨的。如果频率过高,则容易产生严重的集肤效应,热量集中于工件表面,容易产生裂纹;如果频率过低,则会影响到表面的硬度。

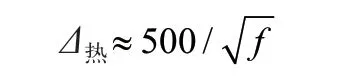

确定一个合适的频率,一般可以按照下式进行计算:

式中Δ热——电流的热透深度(mm);

f——电流频率(Hz)。

但是,按照该经验公式计算出的是热透深度,而热透深度和感应淬火淬硬层深的关系,需要结合材料的淬透性、感应淬火机床的淬火冷却介质的冷却特性来确定。一般的经验是,淬硬层深介于透热深度的 0.25~0.6mm之间比较好,按照工艺层深满足最低层深3.2mm计算,频率按照0.25透热系数计算时,对应的频率是12.8kHz,按照0.6透热系数计算时,对应的频率是5.3kHz。但频率按照这个范围的选择比较宽,因此需要结合现场经验并进行工艺的试验验证。本次工艺试验是在原有频率9.6kHz的基础上降到8.0kHz,如果进行过大的修正,容易出现表面硬度不够的情况,则试验会产生失败的风险。在进行工艺参数的组合优化时,除了理论上的计算,同时还需要结合以往的工艺数据,进行工艺参数的调整,并且要尽量有针对性地进行单一参数的调整。如果一次试验,进行了两个以上参数调整,一旦工艺试验结果不符合要求,容易导致分析的误判,尤其是大型齿圈需要经过感应器设计、制作、试验、线切割、试样制样及检测环节,工序众多,往往试验周期需要10天左右,试验的成本巨大。因此,理论计算、理论分析要与实际积累的经验相结合,以确保试验成功的概率。

综上所述,对于感应淬火出现表面裂纹的情况,影响的因素主要有功率、间隙、频率及淬火冷却介质等,在其他指标如淬硬层深、表面硬度符合技术条件的情况下,可以优先考虑降低电流频率,这样对表面硬度、淬硬层深的影响较小,可以有效地减小感应淬火中固有的集肤效应、邻近效应、环流效应及尖角效应产生裂纹的可能性。

4 结束语

齿圈感应淬火的热处理指标由多重因素制约和影响,如果出现感应淬火开裂现象,需要综合分析和判定。感应淬火工艺参数中的功率、频率、间隙、速度对裂纹的产生均有一定影响,但单纯从减少淬火开裂而言,在集肤效应、邻近效应、环流效应及尖角效应的固有特性影响下,频率因素对减少淬火裂纹有更明显的作用。