正交异性钢桥面板疲劳病害分析及改造措施研究

陈 辉, 于 力, 耍荆荆

(1.南京长江第二大桥有限责任公司,江苏 南京 210000 2.中交公路规划设计院有限公司,北京 100088)

0 引言

随着正交异性钢桥面板的大规模使用[1-4],由于该类桥面板自身的受力特性和交通流量的增多增重,全世界范围内的正交异性钢桥面板均面临着疲劳开裂的问题。从目前常规疲劳裂纹处治情况来看,存在处治后依旧开裂的现象,未能从根本上解决疲劳开裂问题。

本文通过研究提高正交异性钢桥面板整体刚度的方法,同时结合实桥与足尺模型试验结果,综合安全、适用、耐久等因素的基础上,为正交异性钢桥面板疲劳病害加固维修措施提供理论分析模型和结果支持。

1 正交异性钢桥面板疲劳病害原因分析

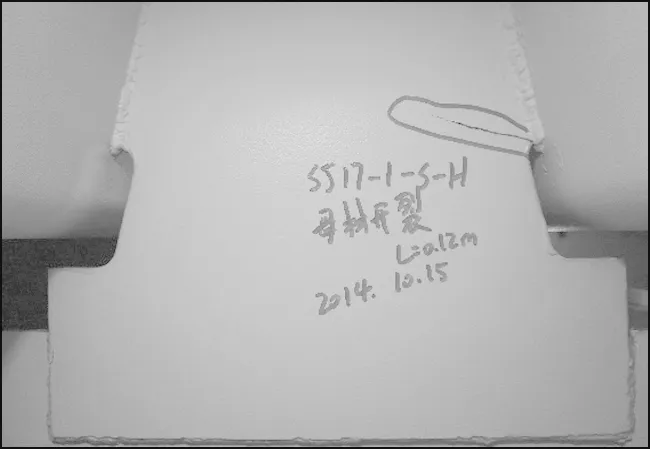

根据笔者实桥调查以及查阅相关文献资料[6-7,10],正交异性钢桥面板疲劳开裂主要为钢构件母材裂纹及其连接焊缝裂纹,其中U肋纵向焊缝裂纹及横隔板圆弧切口裂纹最为常见,见图1、图2。据笔者调查资料显示,上述两者裂纹占各类已发现裂纹总数约80%以上。

图1 U肋纵向焊缝裂纹

图2 横隔板圆弧切口裂纹

正交异性桥面板在纵向及横向上结构性能存在差异,轮载作用下桥面板发生“鼓曲”状变形,顶板、纵肋和横肋发生面外变形,在焊接连接约束处产生较大的次应力集中,容易引发疲劳开裂。此两类主要疲劳裂纹病害形成原因主要是由于构件面外变形引起应力集中导致,具体原理分析如下所示。

1.1 U肋变形分析

当车辆沿U肋行走时,在纵肋与面板连接处承受相互平衡的3个弯矩的共同作用,当纵肋内侧与外侧不平衡时,裂纹有可能从弯矩较大侧焊缝萌生。由于正交异性桥面板属于柔性结构,车轮作用更容易集中在少数U肋处,使得以上结构响应幅度更为突出。

1.2 横隔板变形分析

在纵向移动的汽车轮载作用下,纵向U肋反复挠曲变形迫使横梁产生面外反复变形,当该面外变形受到约束时,将产生很大的次弯曲应力,约束刚度越大,次弯曲应力越大。另外,横隔板在汽车荷载的竖直作用下,将产生垂直于桥轴方向的竖向挠曲变形,在弧形切口周边将产生较大的面内弯曲应力和剪应力。由于桥面板刚度较小,会使荷载作用处横隔板应力集中更加明显。在以上两种次应力循环作用下,往往在该处引起多发性的疲劳裂纹,并随着裂纹扩展使母材开裂。

通过以上分析,由于正交异性钢桥面板自身刚度较小,在轮载作用下受力较为集中、构件面外变形较大。当构件面外变形受到约束时,会产生较大的弯曲次应力,导致应力集中,并在反复荷载的作用下快速产生疲劳裂纹现象。

2 正交异性钢桥面板与组合桥面板受力对比

正交异性钢桥面板疲劳裂纹病害的根本原因为桥面结构刚度较小,顶板刚度显著影响各构件之间的刚度分配,轮载作用下引起较大的局部变形。为从源头改善现有正交异性钢桥面板的疲劳病害现状,本文研究高性能混凝土组合桥面板结构对桥面板受力、疲劳性能的影响。

2.1 计算模型

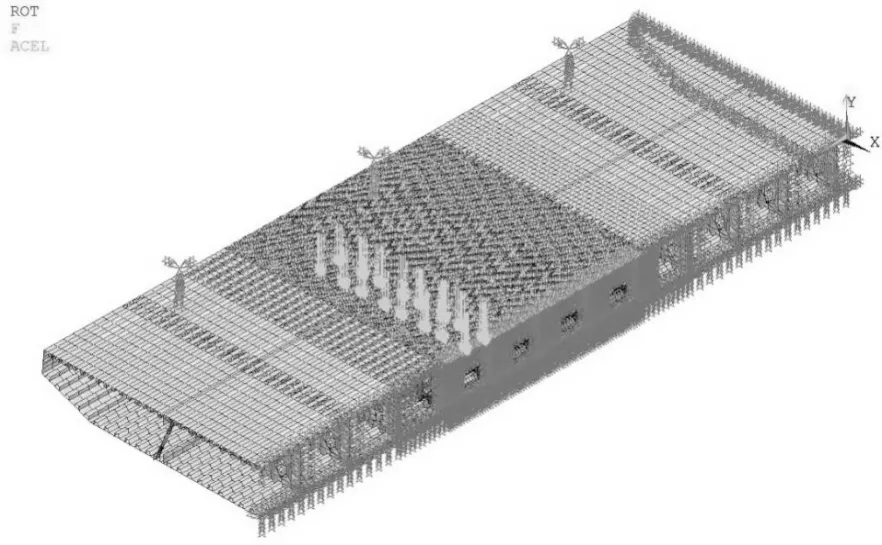

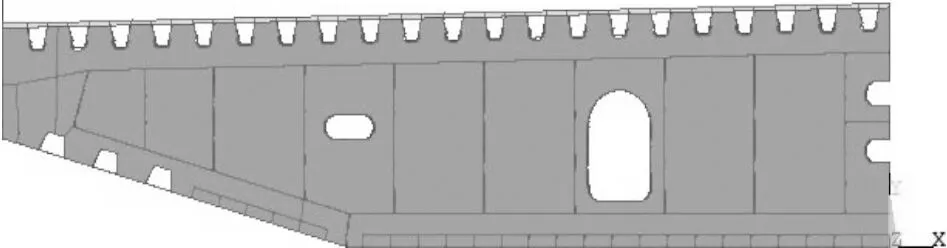

以跨长江的某座正交异性钢桥面板桥梁为例,采用数值模拟的方法对桥面板构造的影响进行分析。有限元模型中,除顶板构造外,其余参数保持不变。组合桥面结构为桥面钢板铺装55 mm厚RPC(活性粉末混凝土),RPC层参与结构受力。有限元模型如图 3~图 5所示。

图3 有限元模型

图4 正交异性桥面板模型

图5 组合桥面板模型

2.2 计算荷载及加载工况

整体有限元模型不考虑恒载作用,在车道位置布置8轮荷载,轮重70 kN,横向在车道位置加载,纵向考虑2种荷载工况:

工况A:荷载中心线纵桥向作用在横隔板上方;

工况B:荷载中心线纵桥向作用在横隔板间跨中位置。

2.3 计算结果

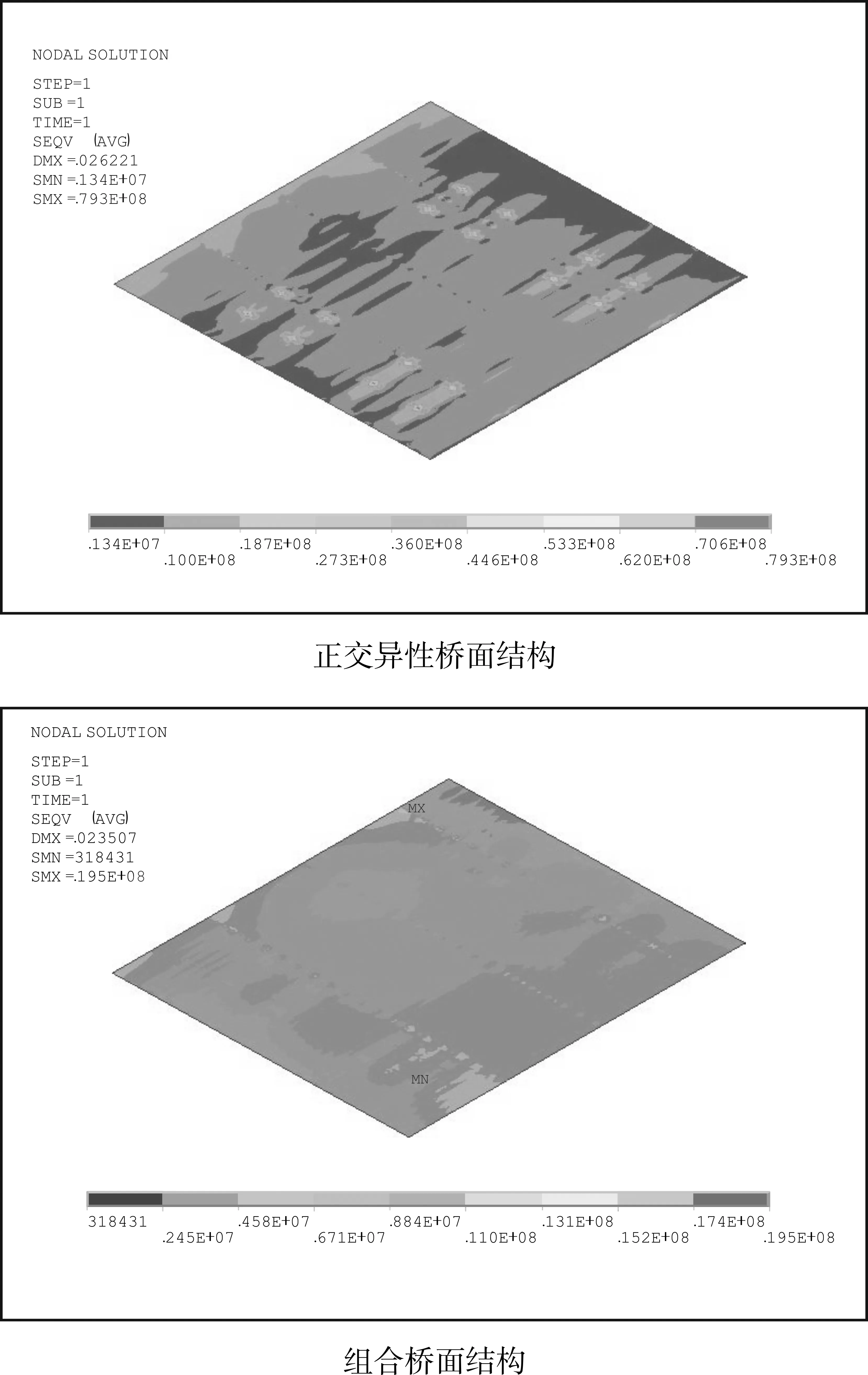

a.桥面板应力(见图6)。

图6 桥面板VonMises应力

在重车轮载作用下,正交异性桥面板和改造后的组合桥面板顶板受力形态差异较大,前者局部效应十分明显,而后者主要是总体效应。前者等效应力最大79.3 MPa,后者等效应力最大19.5 MPa,最大位置并不相同,综合来看,组合桥面板方案钢顶板的等效应力降低约75%。

b.横隔板应力(见图7、图8)。

图8 工况B下横隔板S1主应力

图7 工况A下横隔板S1主应力

工况A条件下,钢箱梁方案横隔板最大主应力59.5 MPa,组合桥面板方案最大主应力48.6 MPa,降低18%。

通过以上分析结果可知,桥面板改造后,各构件及连接细节的应力集中现象得到明显改善。由此,增大桥面板刚度可有效降低各构件及连接细节的应力幅,提高结构的疲劳性能,从根本上降低裂纹开展的概率。

工况B条件下,钢箱梁方案横隔板最大主应力62.7 MPa,组合桥面板方案最大主应力39.1 MPa,降低38%。

c.U肋应力(见图9~图12)。

图12 工况B下U肋竖向应力

图9 工况A下U肋顺桥向应力

工况A下,钢箱梁方案U肋顺桥向应力48.7 MPa,组合桥面板方案U肋顺桥向应力36.4 MPa,后者较前者降低约25%;工况B下,钢箱梁方案U肋顺桥向应力70.8 MPa,组合桥面板方案U肋顺桥向应力54.6 MPa,后者较前者降低约23%。

考察在U肋与顶板、横隔板交角位置U肋竖向应力,工况A钢箱梁方案最大压应力和最大拉应力分别为-53.2和62.7 MPa,组合桥面板方案最大压应力和最大拉应力分别为-23.2和17.8 MPa,分别降低约56%和71%;工况B钢箱梁方案最大压应力和最大拉应力分别为-65.2和67.2 MPa,组合桥面板方案最大压应力和最大拉应力分别为-22.6和13.3 MPa,分别降低约65%和80%。

图10 工况B下U肋顺桥向应力

图11 工况A下U肋竖向应力

通过以上分析结果可知,正交异性钢桥面板整体刚度的不足,可以通过改造成RPC组合桥面结构后得到提高。改造为组合桥面板后,由于桥面结构刚度提高,使得荷载作用较为均匀分摊在结构上,桥面整体受力情况明显改善,应力集中降低,可以从根本上缓解或消除钢结构疲劳损伤。

3 现有实验成果验证

由于现有正交异性钢桥面板改造尚处于起步探索阶段,高性能混凝土组合桥面板模型试验及实桥试验显得尤为重要,可有效验证理论分析结论。国内外已进行一些正交异性板改造为高性能混凝土组合桥面板的实验研究见图13~图15,主要为实验模型及实桥试验段。目前已有研究成果如表1所示。

表1 国内外高性能混凝土组合桥面板的实验研究Table1 Experimentalstudyonhighperformanceconcretecompositebridgedeckathomeandabroad年份国家结构型式应用结论2003荷兰Caland桥[5]正交异性钢-RHPC组合桥面板原桥面板结构中的应力降低约80%;桥面板和U肋之间的纵向焊缝应力降低约为60%2011广东虎门大桥[6]正交异性钢-RPC组合桥面板截面有效高度增大20%;不同截面配筋率下RPC组合桥面结构抗弯拉强度提高30%~50%2011广东马房桥[8-9]正交异性钢-STC组合桥面板纵肋构件纵桥向应力降低幅度达80%,面板横向应力降低幅度达92%,局部挠度下降幅度达81%;经过两年多的运营,新铺装组合桥面结构体系未见任何开裂和破损,桥面系结构构件受力改善效果稳定。

图13 荷兰Caland桥及高性能混凝土组合结构体系

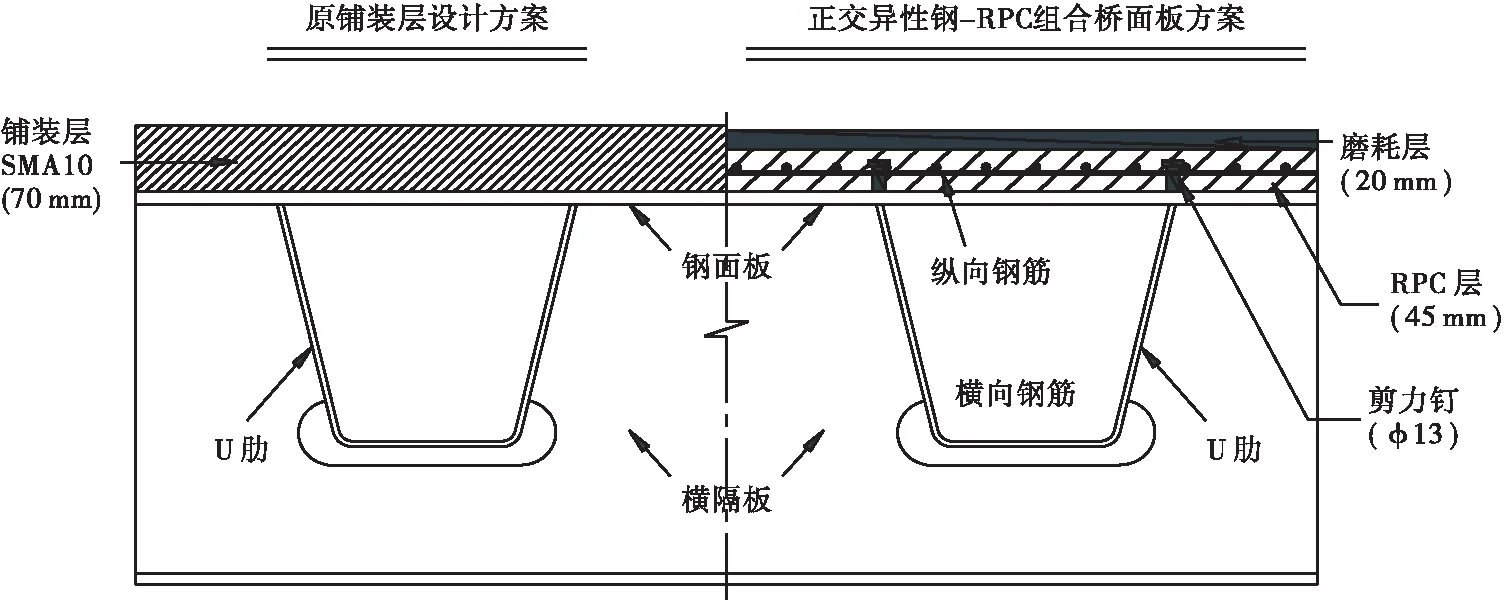

图14 虎门大桥模型实验桥面结构与原设计桥面结构对比

图15 广东马房桥桥面结构改造

4 结论

通过高性能混凝土对正交异性钢桥面板进行组合桥面结构改造后,有效提升了桥面结构的整体刚度。轮载作用下,可显著降低桥面板及横肋纵肋的应力集中现象,提高钢箱梁结构的疲劳耐久性,降低桥梁运营风险。

对正交异性钢桥面板进行组合结构改造,是对正在遭受疲劳病害困扰的钢箱梁桥进行维修加固的根本方向。尽管现在这方面的加固实践相对缺乏,但随着对高性能混凝土材料以及组合钢桥面板性能研究的不断深入,相信在不远的将来,该维修加固技术会在设计与施工工艺方面愈趋成熟,为百年工程桥梁的运营保驾护航。