折叠式H型垂直轴风力机设计与分析

戴成军,许波峰,汪亚洲,王海良,林世发,蔡 新

(1.河海大学 能源与电气学院,江苏 南京210000;2.河海大学 江苏省风电机组结构工程研究中心,江苏南京 210000;3.新兴际华科技发展有限公司,北京 100070)

0 引言

风能是一种洁净无污染、具有大规模发展潜力的可再生能源。按照发电机主轴方向进行分类,风力机可分为水平轴和垂直轴两种。与水平轴风力机相比,垂直轴风力机具有无需对风偏航、噪声低、制造和维护成本低等优点,是该领域的主要研究方向。垂直轴风力机分为升力型和阻力型两种,与阻力型垂直轴风力机相比,升力型垂直轴风力机主要是利用翼型产生的升力做功,其启动力矩较小、风能利用系数较大、安装简单、结构稳定[1],主要有Φ型和H型等。

目前,针对小型便携式垂直轴风力机的研究较少,但其适用于长期驻扎野外环境的居民和工作者,所以仍然具有较大的需求。相比于其他升力型风力机,H型风力机更适合进行便携式设计,因为H型直叶片在风力机收缩过程中不会破坏叶片的结构形式[2]。一些学者提出了H型可收缩式垂直轴风力机的结构,用离心力带动弹簧机构、曲柄滑块机构实现叶片的收缩[3],[4],从而减少大量空间,使其便于携带,但其结构的合理性仍需研究。H型垂直轴风力机主要采用了NACA系列翼型[5]~[7],通过气动性能分析,发现翼型形状、叶片实度等对风功率均有一定的影响,对比中发现采用NACA0018翼型时,垂直轴风力机叶片的气动性能更优[8]。气动性能和载荷计算主要采用双致动盘多流管模型、自由涡尾迹和CFD数值模拟方法[9],与其他方法相比,双致动盘多流管模型计算简单快捷,误差较小[10]。

随着人们对野外活动及生存的要求越来越高,便携式电源的重要性越来越凸显,但目前对于适用于野外环境的垂直轴风力机的研究较少。基于此,本文提出了一种便携折叠式H型垂直轴风力机。首先,对风轮整体参数和叶片收缩机构进行了设计;其次,采用双致动盘多流管模型分析采用不同翼型时的叶片气动性能,并选择气动性能更优的翼型;然后,根据极限载荷计算不同材料的叶片重量,找出更适合野外便携垂直轴风力机的叶片材料;最后,分析折叠机构连接杆的静力学特性。

1 折叠式H型垂直轴风力机的结构设计

与普通风力机相比,便携折叠式H型垂直轴风力机易于携带,并且能够在野外复杂环境下作为应急保障设备,但其折叠机构的结构往往对风力机获取风能有一定的影响。本文考虑折叠机能够可靠、安全折叠,风轮气动性能较好,叶片抗折损、轻质、环境适应性强,并且在野外环境下能够快速完成单件风力机运行等要求。本文对便携折叠式H型风力机的折叠结构进行了优化设计与运动分析,对叶片的翼型和材料进行选型,最终保证其能够高效率、稳定地运行。

折叠机构在设计上参考伸缩式雨伞的收合原理(图1)[11],采用曲柄机构来完成杆件的运动,从而带动叶片的收合以实现折叠功能。其工作原理为滑块a,b沿支撑轴8上下运动,从而带动支撑杆3,5,使1,2杆和6,7杆由铰链B,F旋转来实现垂直轴风力机的折叠。

图1 折叠机构示意图Fig.1 Schematic diagram of foldingmechanism

翼型NACA0018,NACA4418在垂直轴风力机叶片中应用较为普遍且气动性能较好[12],故采用这两种翼型对便携折叠式H型垂直轴风力机叶片进行建模、气动性能分析和载荷计算。风力机的基本参数如表1所示。考虑到叶片轻质、抗折损等条件需要,叶片的材料选择PEEK、铝合金和玻璃纤维等高强度耐候材料。便携折叠式H型垂直轴风力机的三维模型如图2所示(图中叶片的翼型为NACA0018),图2(a)为风力机处于完全张开的工作状态,图2(b)为风力机遇到极端风况或停机时利用折叠机构实现风轮的折叠。

表1 风力机几何参数Table 1 Basic parameters ofwind turbine

图2 折叠式H型垂直轴风力机Fig.2 Folding H-shaped vertical axiswind turbine

2 气动性能计算与分析

2.1 模型验证

由于单流管模型的假设过于简单和理想,与多流管模型相比,其计算精确度较低,所以本文选用了双致动盘多流管模型[13]。基于叶素动量理论和流管理论求得切向力FN、法向力FT、扭矩Ts和风能利用系数Cp分别为

式中:H为风轮的高度;S为风轮沿风向的投影面积;c为叶片的弦长;CN为法向力系数;CT为切向力系数;r为风轮旋转半径;ω为风轮的角速度;ρ为空气密度;δ为叶素与水平面的夹角;vR为叶片叶素的合成入流速度;ve为平衡速度区域内诱导风速;v为来流风速。

考虑到H型垂直风力机气动性能的可靠试验数据较少,本文选取美国Sandia实验室提供的Φ型垂直风力机的试验数据[14]以验证算法的可靠性,叶片翼型为NACA0012,转子半径为2m,叶片弦长为0.09m,叶片数目为2,叶片高度为2m,来流风速为9m/s。运用双致动盘多流管模型算法计算试验模型在不同叶尖速比下的气动性能,结果如图3所示。

图3 试验值与多流管模型计算值对比Fig.3 Comparison of test values and calculated values of multi-flow tubemodel

由图3可知:在低叶尖速比下,双致动盘多流管模型的计算值与试验值基本一致;在高叶尖速比下,双致动盘多流管模型的计算值略低于试验值,最大误差为7.3%,其主要原因为试验环境复杂,导致实际雷诺数低于理论计算的雷诺数。这表明依据双致动盘多流管理论建立的算法可以较准确地计算垂直轴风力机的气动性能。

2.2 气动计算与结果分析

为了使所设计的风力机能够获得最大的风能,本文采用双致动盘多流管模型对NACA0018,NACA4418两种翼型建立的H型垂直轴风力机进行气动性能计算和对比。图4为计算出的Cp随叶尖速比的变化曲线。

图4 C p随叶尖速比的变化曲线Fig.4 Blade tip speed ratio change relative to wind energy utilization coefficient

由图4可知:两种翼型的垂直轴风力机的Cp均随着叶尖速比的增大而先增大后减小,当叶尖速比为4.5左右时,Cp达到最大值,且采用NACA0018翼型稍高一些;当叶尖速比较低时,NACA4418翼型的风力机Cp大于NACA0018翼型;当叶尖速比较高时,NACA0018翼型的风力机Cp更大,并且下降的趋势更缓慢。

图5为风力机叶尖速比达到4.5时计算的两种风轮的扭矩系数CQ随方位角的变化曲线。

图5 不同翼型的扭矩系数Fig.5 Torque coefficient diagram of differentairfoils

由图5可知:NACA0018和NACA4418翼型的风力机CQ变化趋势基本一致,其中方位角在0~180°为上风向区域,方位角在180~360°为下风向区域;在上风向区域,随方位角变化CQ呈抛物线状,最大扭矩发生在方位角为90°时;在上风向区域,NACA0018翼型的CQ高于NACA4418翼型的CQ;在下风向区域,CQ明显小于上方向区域的CQ。综合来看,当叶尖速比为4.5时,NACA0018翼型的气动性能优于NACA4418翼型,这与图4中呈现的结果相一致。根据Cp和气动性能对比分析结果,最终本文设计的H型垂直轴风力机叶片采用NACA0018翼型。

3 折叠式H型垂直轴风力机的静力学分析

由于气动载荷对叶片的影响远大于其它载荷对叶片的影响,本文考虑叶片在气动载荷作用下的力学特性,依据双致动盘多流管模型算法计算便携折叠式H型垂直轴风力机 (翼型为NACA0018)在极端风况下的气动载荷,当方位角为90°时,扭矩、法向力和切向力都达到最大,这与文献[8]中所提到的气动载荷结果相同,因此在此方位角下采用ANSYSWorkbench对叶片的静力学进行分析。根据风轮结构及载荷对称的特点,将模型简化成单个叶片和连接杆结构,连接杆结构在风力机运行时铰链被固定。故边界条件及载荷施加如下:在连接杆末端施加固定约束,法向力和扭矩分别作用于叶片表面上;对叶片划分网格,并完成3种叶片材料的网格无关性分析。不同材料的属性如表2所示。

表2 不同材料的属性Table 2 Properties of differentmaterials

图6为网格数量与应力之间的关系曲线。由图6可知,随着网格密度的增加,不同材料叶片的应力逐渐减少且逐步趋于平稳,最终网格数量取145 623较为合理。

图6 网格数量与应力之间的关系Fig.6 Relationship between grid numbers and stress

为得出叶片在不同材料许用应力下的厚度,将叶片的初始厚度设置为1mm,每次迭代计算增加0.2mm步长,多次迭代得出不同材料叶片厚度对应力的敏感度如图7所示。

图7 不同材料叶片的厚度对应力的敏感度Fig.7 The sensitivity of differentmaterial blade thickness to stress

由图7可知,随着叶片厚度的不断增加,等效应力在不断减小,当应力减少到接近许用应力时,PEEK ST45CA30、玻璃纤维E型和铝合金5083-H112 3种材料的叶片对应的许用厚度分别为2.4,1.6mm和2.2mm。

图8 不同材料叶片的临界应力Fig.8 Critical stresses of blades of differentmaterials

图8为不同材料叶片在许用应力附近的分析云图。云图中应力最大的点出现在折叠机构与叶片连接位置,这与实际情况相符。根据表2中材料的密度计算出PEEK ST45CA30、玻璃纤维E型和铝合金5083-H112 3种材料叶片的重量分别为0.513,0.638 kg和0.907 kg,PEEK ST45CA30材料的叶片重量最小,从而离心力也最小,故本文将PEEK ST45CA30作为折叠式H型垂直轴风力机叶片的材料。

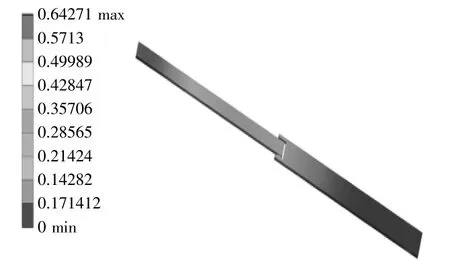

由图1折叠机构可知,连接杆分为两段,通过铰链连接,其截面均为正方形,材料采用结构钢,对其进行网格无关性分析和结构优化,得出优化尺寸为30mm×30mm,24mm×24mm,厚度为3mm的回字形截面,优化结构的应力值为220.24MPa,变形量为0.642 71mm,危险点出现在杆件连接位置。考虑到便携折叠式H型垂直轴风力机在运行中受到极端风况的影响,从而导致连接杆变形量和强度等条件限制折叠机构正常工作,故在极端风速为17.5m/s时,对垂直轴风力机施加叶片的重力、离心力和极端气动载荷进行连接杆的静力学分析。分析结果如图9,10所示。分析结果表明,应力值小于许用应力235MPa,变形量也满足设计要求,故在遇到极端风况时折叠结构能够安全运行。

图9 连接杆等效应力Fig.9 Equivalent stress of connecting rod

图10 连接杆变形量Fig.10 Deformation of supporting rod

4 结论

本文设计了一种便携折叠式H型垂直轴风力机,基于双致动盘多流管模型对该风机进行了气动性能和载荷计算,并在极限载荷下对叶片和折叠机构连接杆进行了静力学分析,得到以下结论。

①在最佳叶尖速比下:NACA0018翼型风力机的Cp大于NACA4418翼型风力机,在上风向区,NACA0018翼型风力机的CQ大于NACA4418翼型风力机;在下风向区,NACA4418翼型风力机的CQ大于NACA0018翼型风力机。综合来看,在最佳叶尖速比下,NACA0018翼型的气动性能更优。

②在极限载荷作用下,垂直轴风力机叶片选择PEEK ST45CA30材料时重力和离心力最小,折叠机构的连接杆结构强度和变形量均符合设计要求,故折叠机构能够正常工作。