非圆齿轮无级调速特性分析与设计

邢庆坤,林 超,喻永权

(1.重庆大学 机械传动国家重点实验室,重庆 400044;2.中国北方车辆研究所,北京 100072)

自齿轮副提出以来,诸多国内外学者对齿轮副的齿形设计、仿真加工和啮合特性等进行了分析,梁成成等[1]通过分析成型轮的数学模型,分别推导了成形法和展成法的轮齿齿面数学模型,建立了齿轮精确化建模流程。李帅等[2]和陈曦等[3]则从重合度的角度对齿轮副进行参数优化,分析了重合度对齿轮副啮合特性和系统动态啮合性能的影响规律。宋朝省等[4]则从弯曲应力的角度分析了安装误差对齿根弯曲特性的影响规律。随着齿轮副的应用越来越广泛,相关学者又提出了非圆齿轮的传动形式,以进一步扩大齿轮副的应用范围。但非圆齿轮的速比特性和轮齿加工等又不同于常规圆柱齿轮[5-7],对于非圆齿轮的节曲线设计, Bair等[8]和Li等[9]以齿轮啮合原理为基础,分别结合Jarvis步进算法和傅里叶级数等相关理论,从不同的角度建立了非圆齿轮节曲线的时变级数数学模型,能够根据给定的参数进行一定程度的通用化设计,具有一定的精度和通用性。童婷等[10]和Qiu等[11]则探讨了非圆齿轮封闭节曲线的设计方法,解决了具有内凹节曲线的非圆齿轮齿廓求解难题。李建刚等[12-14]和Li等[15]则基于齿面离散的思想,提出了一种非圆齿面离散坐标点的数值计算方法,同时对非圆齿轮轮齿根切和齿顶变尖进行了初步探索,建立了轮齿根切的理论判定方程,给出了轮齿根切的评价指标。

由于非圆齿轮的节曲线为任意曲线,因此其运动特性也与常规圆柱齿轮副不同。Penaud等[16]和Talpasanu等[17]分别基于复杂齿轮机构的机构简图和关联矩阵理论,建立了非圆齿轮及其与杆机构的组合机构的运动学分析方法。林超等[18]针对现有的间歇转动机构传动性能的缺陷,提出一种新型非圆齿轮型间歇转动机构,并从运动学角度对机构的传动性能进行了分析。杨存等[19]通过对非圆齿轮啮合传动的运动学及动态特性的分析,不仅可以解决设计上的问题,而且还可以对其进行优化设计,消除或减少构件所产生的惯性力,减轻机械振动,降低噪声污染,提高整个机械系统的工作性能和使用寿命等,为设计研发非圆齿轮提供一种可靠有效的研究方法。

上述研究主要集中在非圆齿轮的理论设计及参数对运动特性的影响,相关应用研究较少。笔者以非圆齿轮的速比特性为基础,针对车辆中常用的带式无级变速机构的承载能力有限、传动精度不高等不足设计了全齿轮啮合形式的非圆齿轮无级调速机构,扩大了非圆齿轮和无级变速机构的应用范围。基于节曲线封闭性,采用多段线构造法,提出了非圆齿轮节曲线的反求设计方法;建立了无级调速机构分支数、非圆齿轮速比范围和转角范围间的匹配关系,并通过ADAMS仿真实验验证了非圆齿轮和无级调速机构设计的正确性。

1 无级调速原理

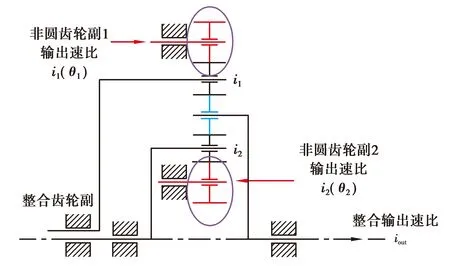

如图1所示,在非圆齿轮无级调速机构中主要包含两部分:非圆齿轮时变速比产生部分和行星速比整合部分。在图1(a)中,锁紧机构在改变非圆齿轮副1和2的相位角的同时还实现输入转速的分流,将输入转速分别传递到非圆齿轮副1和2;由于非圆齿轮副1和2处于不同的相位角,根据图1(b)得到非圆齿轮的速比与相位角具有对应关系,此时图1(a)中两非圆齿轮副输出转速不同,由此可以在速比整合部分通过差动轮系进行速度整合,最终由选择输出机构中的选择部分对整合后的速度分支进行输出,得到需要的连续调速输出。图1(b)中,a为非圆齿轮长轴半径参数,e为非圆齿轮偏心率,n为非圆齿轮阶数,从图1(b)中可知,非圆齿轮的速比具有随参数变化的时变性,半径参数a主要影响速比的最大最小值:具体表现为随着半径参数a的增大,速比最大值增大、最小值减小;偏心率e主要影响最大最小值间的差值,偏心率越大,最大值越大、最小值越小;阶数n主要影响非圆齿轮副速比周期数,阶数越大,速比周期越大,变化越快。由于非圆齿轮始终具有时变的速比,因此其不能直接作为无级变速机构进行使用。结合图1(a),输入转速通过锁紧机构一分为二分别输入到非圆齿轮副①和②,对非圆齿轮副①和②设置不同的相位角即可得到具有相位差的时变输出转速;两组非圆齿轮副的输出转速分别作为速比整合部分的③和④的输入转速,通过差动轮系将两个输入转速合成为一个确定的输出转速,而不同相位角下两组非圆齿轮副①和②的输出速比也具有不同的相位差,最终通过选择齿轮副⑤进行输出选择,在输入转速不变的前提下实现输出转速的无级变速。

图1 非圆齿轮无级调速机构传动原理Fig.1 Continuously variable transmission mechanism with non-circular gear pair

1.1 非圆齿轮副节曲线设计

根据图1中所示非圆齿轮无级调速机构的结构关系可知,作为时变速比发生部分,无级调速机构中非圆齿轮副的工作段速比函数需为一次函数形式;根据高阶函数对低阶函数的包含性,非圆齿轮副对应的过渡段速比函数可以采用傅里叶级数或多项式进行构造[20],以偏心非圆齿轮为研究对象,采用多项式构造非圆齿轮副过渡段速比函数,得到非圆齿轮副周期性速比函数如式(1)所示。

(1)

式中:X为非圆齿轮工作段转角,文中设计参数X=4π/3;T=2π。

根据非圆齿轮的速比特性、节曲线的封闭性和函数的包络性,可知非圆齿轮过渡段速比函数需要通过6个边界条件和1个封闭条件进行确定,如式(2)所示。

(2)

最终得到非圆齿轮副周期性速比函数为

(3)

1.2 分支匹配设计

由无级调速机构的应用特性可知,非圆齿轮无级调速机构需要在0°~360°范围内实现连续整周期的稳定输出速比,而根据图1(b)和式(3)有,单对非圆齿轮副必定会出现不能满足传动和速比整合要求的过渡段。因此必须采用多组非圆齿轮组合的形式,通过输出分支的交替选择实现恒定速比变换。

根据图1(a)建立时变整合部分简化模型如图2所示。

图2 速比整合机构简化模型Fig. 2 Simplified model of integration mechanism

结合图2所示差速齿轮系的速比等效简化模型,可以得到非圆齿轮无级调速机构最终输出速比与非圆齿轮副1和2的输出速比之间的关系为

(4)

式中:i1(θ1)和i2(θ2)分别是非圆齿轮副1和2的输出速比;i1和i2是整合差速齿轮副的两级速比;a是整合差速齿轮副太阳轮与外圈轮的齿数比。从式中可以看出非圆齿轮调速机构的最终输出速比函数与各级齿轮副间的速比函数有关。预设非圆齿轮的工作段函数特性如表1所示。

表1 非圆齿轮工作段参数

根据式(3)的整周期速比函数和表1所示非圆齿轮副工作段基本参数可以得到不同配对分支单对非圆齿轮副的整周期速比曲线如图3所示。

图3 单对非圆齿轮副速比Fig. 3 Transmission ratio of non-circular gear pair with different groups

图3显示了不同配对分支数下的非圆齿轮速比曲线。可以看到单对非圆齿轮整周期速比由两部分组成:工作段速比和过渡段速比。由于必须要满足给定工作段的速比特性,所以过渡段速比函数的上下超调量就不可避免,但其会随着配对组数和工作段速比函数进行变化。

1.3 非圆齿轮参数匹配设计

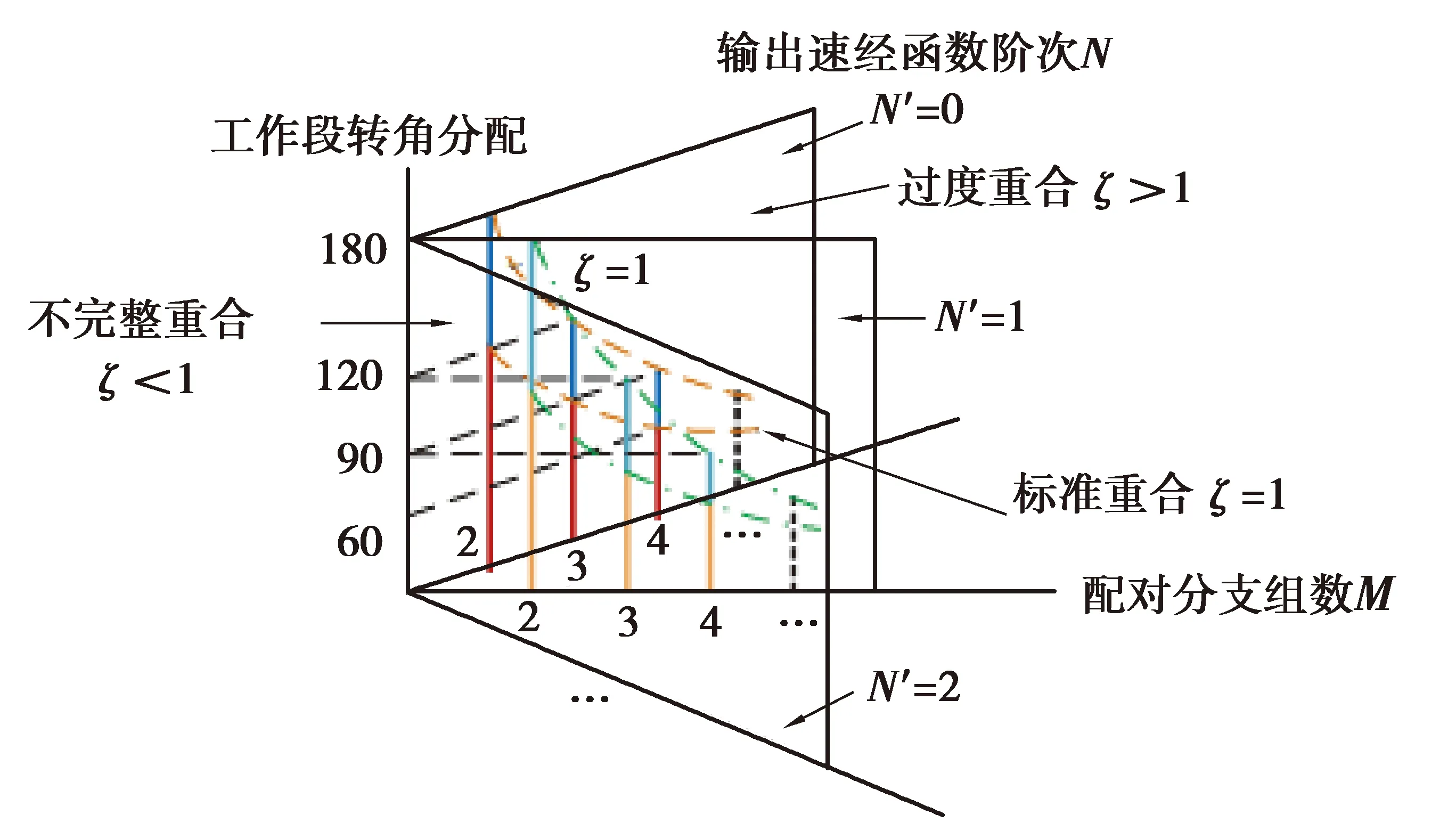

由于不同参数非圆齿轮具有不同的速比特性,同时对非圆齿轮的设计加工也会造成不同的影响。所以需要对非圆齿轮工作段节曲线函数可行性进行理论分析,根据非圆齿轮工作段和过渡段间的速比函数包含特性,可以得到如图4所示的非圆齿轮配对分支数、工作段转角范围和工作段速比函数的相互关系。

图4 非圆齿轮分支数、转角范围与工作速比函数的匹配关系Fig. 4 Matching relationship between the non-circular gear groups, rotation angles and working ratio function

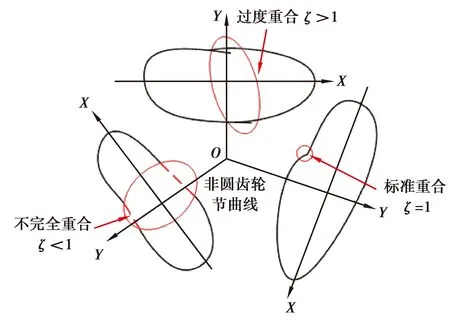

在图4所示的有序平面上,每一平面代表同一速比函数。当所需工作速比不变时,非圆齿轮工作段转角范围的理论分布角随着配对非圆齿轮分支数的增加而减小。虚线将该平面分为3个部分:1)左下角,节曲线重合度小于1,这表示该分支数与转角范围配对情况下得到的非圆齿轮节曲线不完整,对应的整合输出速比函数有波动,如图5所示。2)虚线上,节曲线重合度等于1,这表示此种组数与转角范围配对情况下得到的非圆齿轮节曲线刚好完整,满足设计要求;但在实际使用过程中需要瞬时切换,不然也会导致输出速比函数有波动,在此种切换模式下,齿轮副之间、轮齿之间的负载变化剧烈,容易引起寿命减少、振动冲击过大等不利情况。3)右上角,节曲线重合度大于1,这表示此种组数与转角范围配对情况下得到的非圆齿轮节曲线有重合或者输出速比函数有重合,在此种配对模式下,首选节曲线完整设计,则输出速比的重叠部分可以给予相位切换机构足够的作动时间。相较于情况1和2,情况3不仅满足了单个齿轮副的节曲线完整性,同时也满足了无级调速机构的需求,其工作转角具有一定的重合度,为相位切换提供了缓冲空间和时间,减少了快速切换带来的冲击。

图5 非圆齿轮节曲线与参数关系Fig. 5 Relationship between non-circular gear pitch curves and parameters

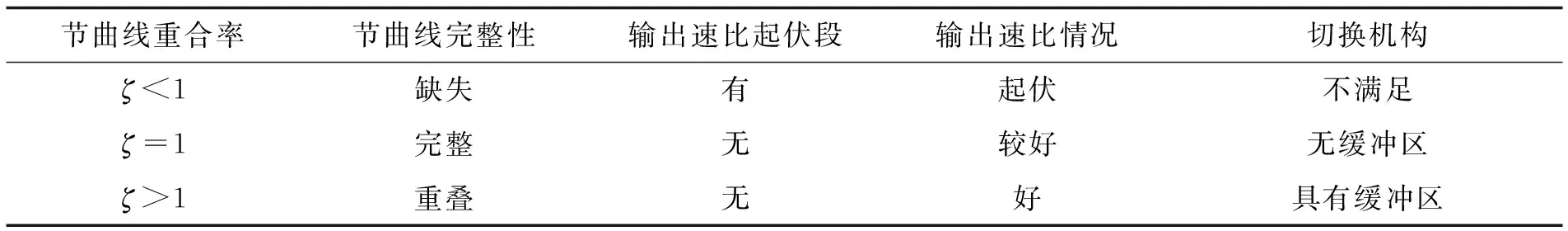

表2为图4~5中各种情况对应的节曲线、输出时变特性的相互关系。

表2 非圆齿轮节曲线与输出速比关系

2 仿真验证

2.1 非圆齿轮无级调速机构建模

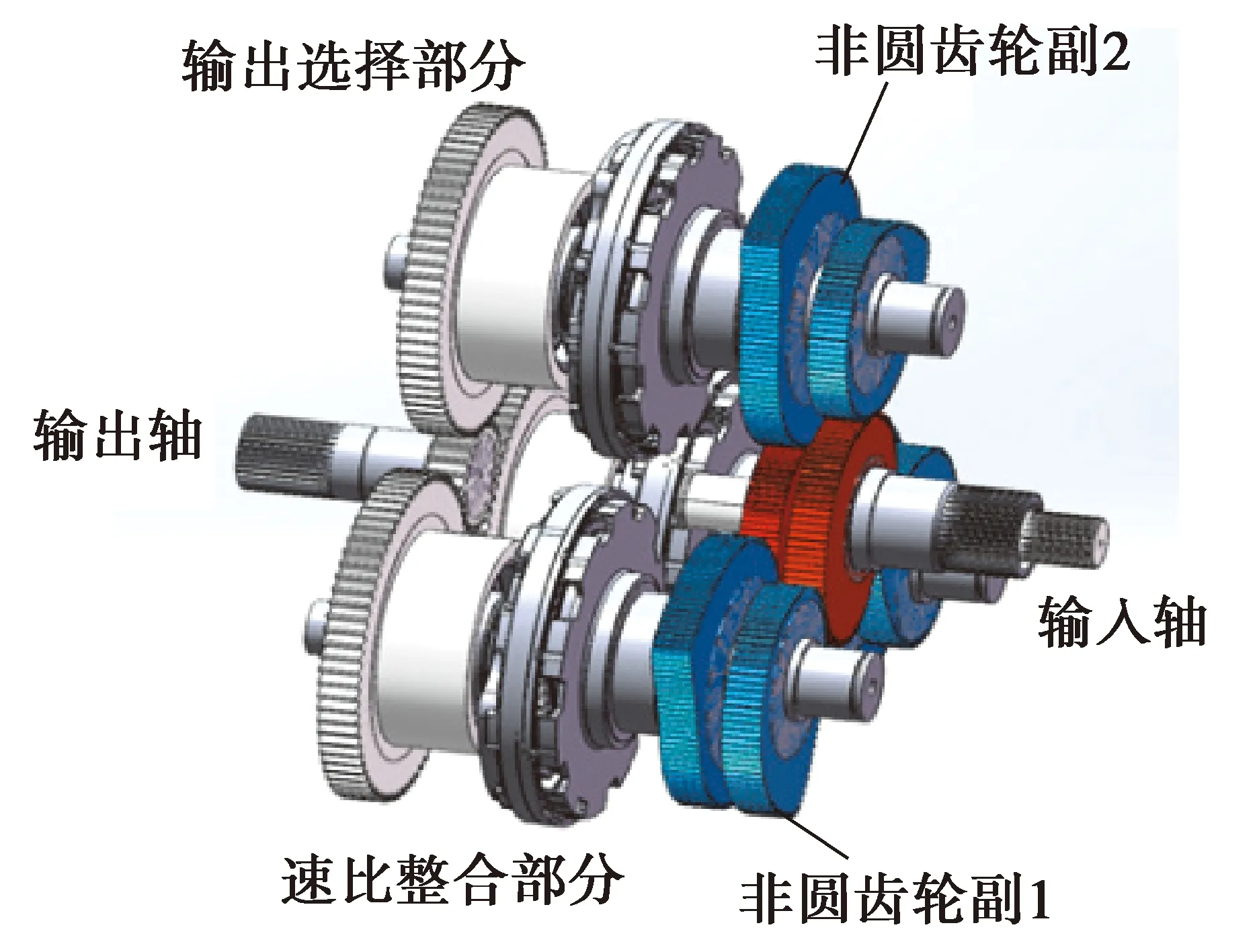

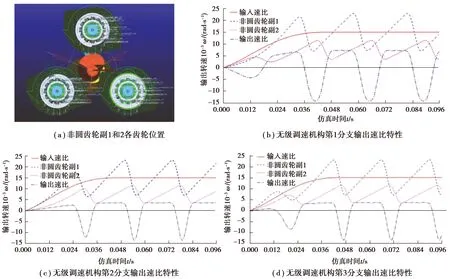

笔者主要对非圆齿轮无级调速机构主体部分输出速比规律进行仿真,仿真模型主要包含用于动力输入的输入轴,用于时变速比生产的非圆齿轮副,用于速比整合的差动轮系和作为输出选择部分的平行轴齿轮副,如图6所示。

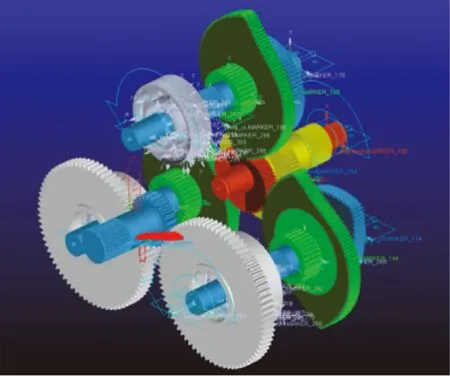

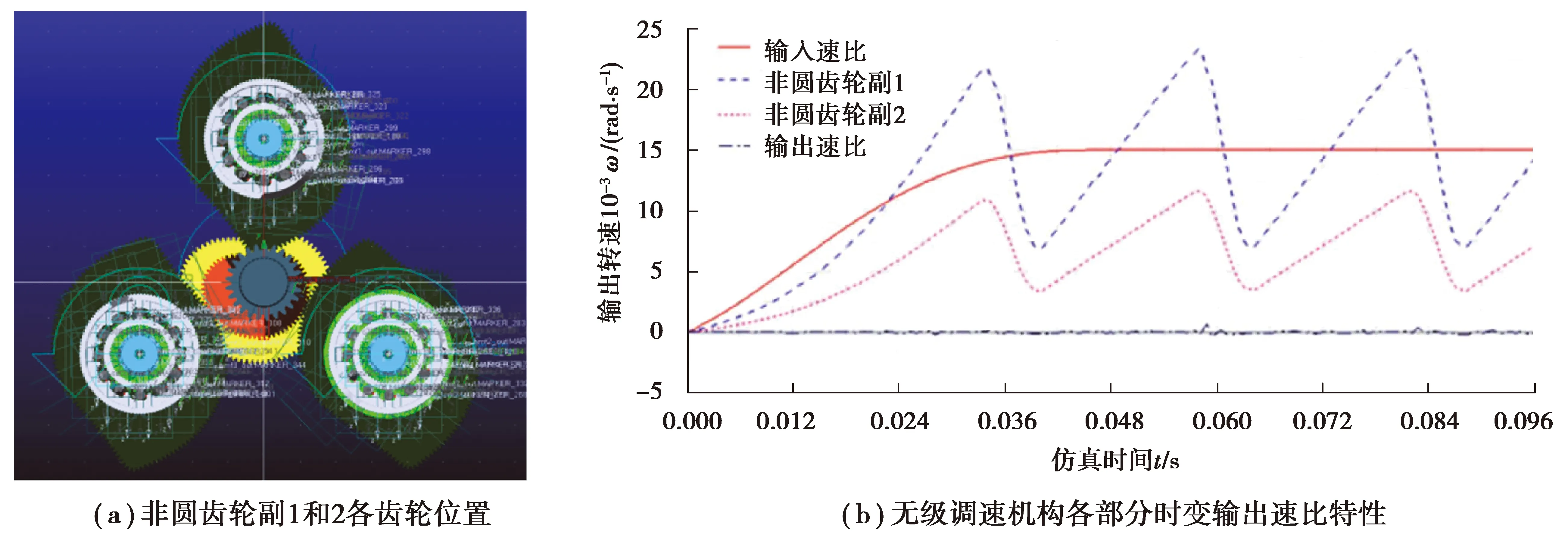

将图6所示模型导入ADAMS(automatic dynamic analysis)中,添加相应的运动副,以输入轴为动力输入,经过非圆齿轮的速比产生和差动轮系的速比整合之后得到所需的时变函数,最后通过平行轴轮系选择对应的工作段分支进行时变输出(见图7)。

图6 非圆齿轮无级调速机构实体模型Fig. 6 Model of continuously variable transmission mechanism with non-circular gear pair

图7 运动副添加Fig. 7 Motion joints

2.2 仿真分析

图8 相位差为0°时的非圆齿轮无级调速机构输出速比特性Fig. 8 Output characteristics of continuously variable transmission mechanism with phase difference 0°

图9 相位差为60°时的非圆齿轮无级调速机构输出速比特性Fig. 9 Output characteristics of continuously variable transmission mechanism with phase difference 60°

图10 相位差为120°时的非圆齿轮无级调速机构输出速比特性Fig. 10 Output characteristics of continuously variable transmission mechanism with phase difference 120°

对比图8~10所示不同相位角下的非圆齿轮无级调速机构仿真结果可知,当非圆齿轮副1和2的相位差不变时,非圆齿轮副1和2均能实现预设的一阶速比函数,同时通过速比整合部分得到工作段转角对应的稳定输出速比;进一步对比图10(b)~(d)可知,不同非圆齿轮分支的稳定输出速比函数间具有不同的相位差,经过输出选择部分即可实现连续、稳定的时变输出。

3 实 验

3.1 实验台搭建

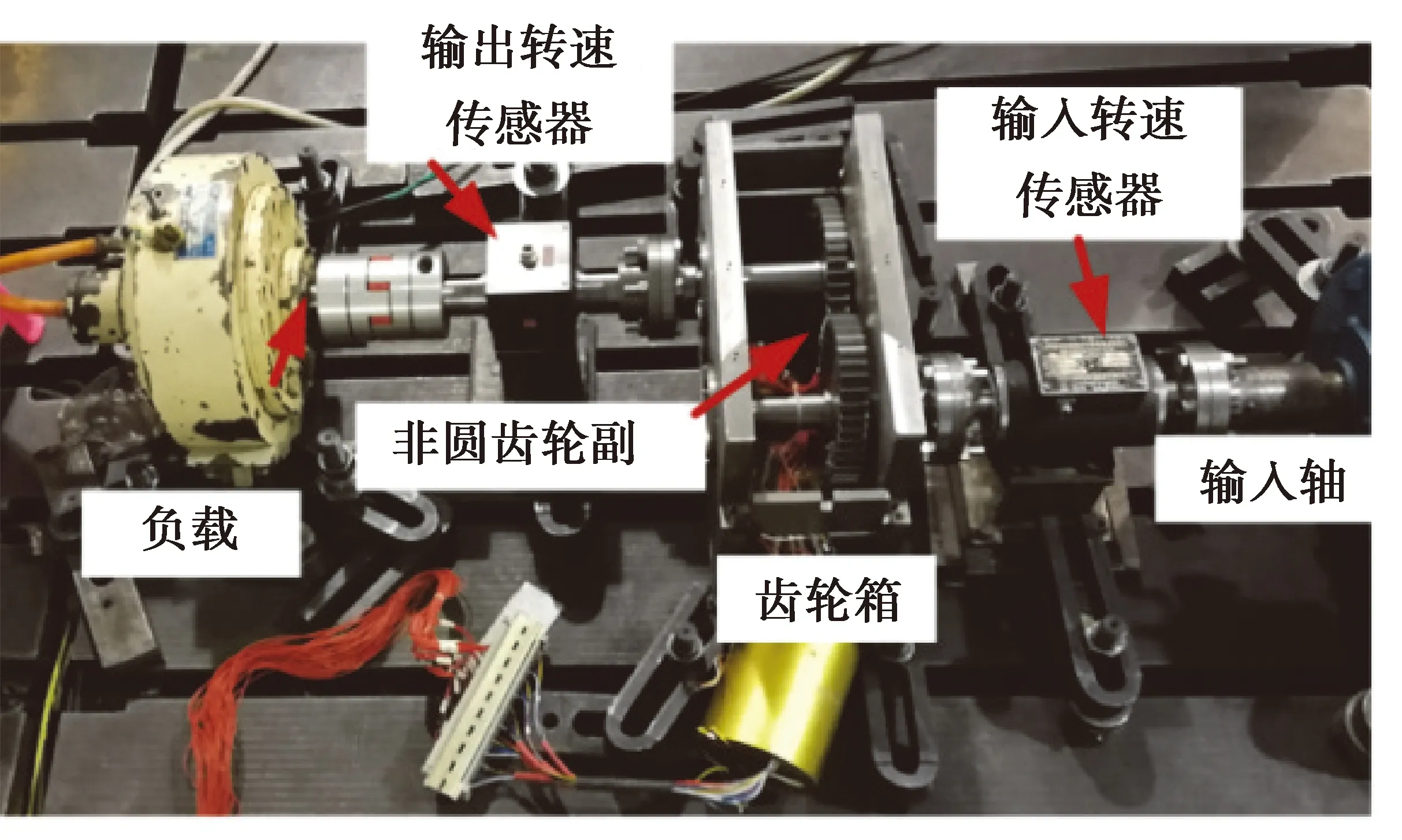

为了验证非圆齿轮设计的正确性,结合式(3)对非圆齿轮的节曲线微分方程设定足够的离散精度进行近似求解,通过计算每一个离散步长下节曲线对应的弧长,得到非圆齿轮节曲线每一次积分改变的(x,y)坐标值,基于VB(visual basic 语言程序设计)和Solidworks的二次开发,再通过布尔运算最终得到仿真加工的非圆齿轮,并对非圆齿轮副进行安装,搭建相应的试验台如图11所示。

图11 非圆齿轮台架实验平台Fig. 11 Experimental platform of non-circular gear pair

输入电机将扭矩通过梅花联轴器传递给输入轴,驱动电机和输入轴之间安装输入转速传感器,用来测定输入转速。输入轴带动主动非圆齿轮转动,通过非圆齿轮的时变速比特性产生时变转速并输出到输出转速传感器进行测量,输出转速传感器连接磁粉加载器以保证正确传动所必需的负载。驱动电机的转速、扭矩等参数通过操作控制台进行调节。

3.2 实验结果分析

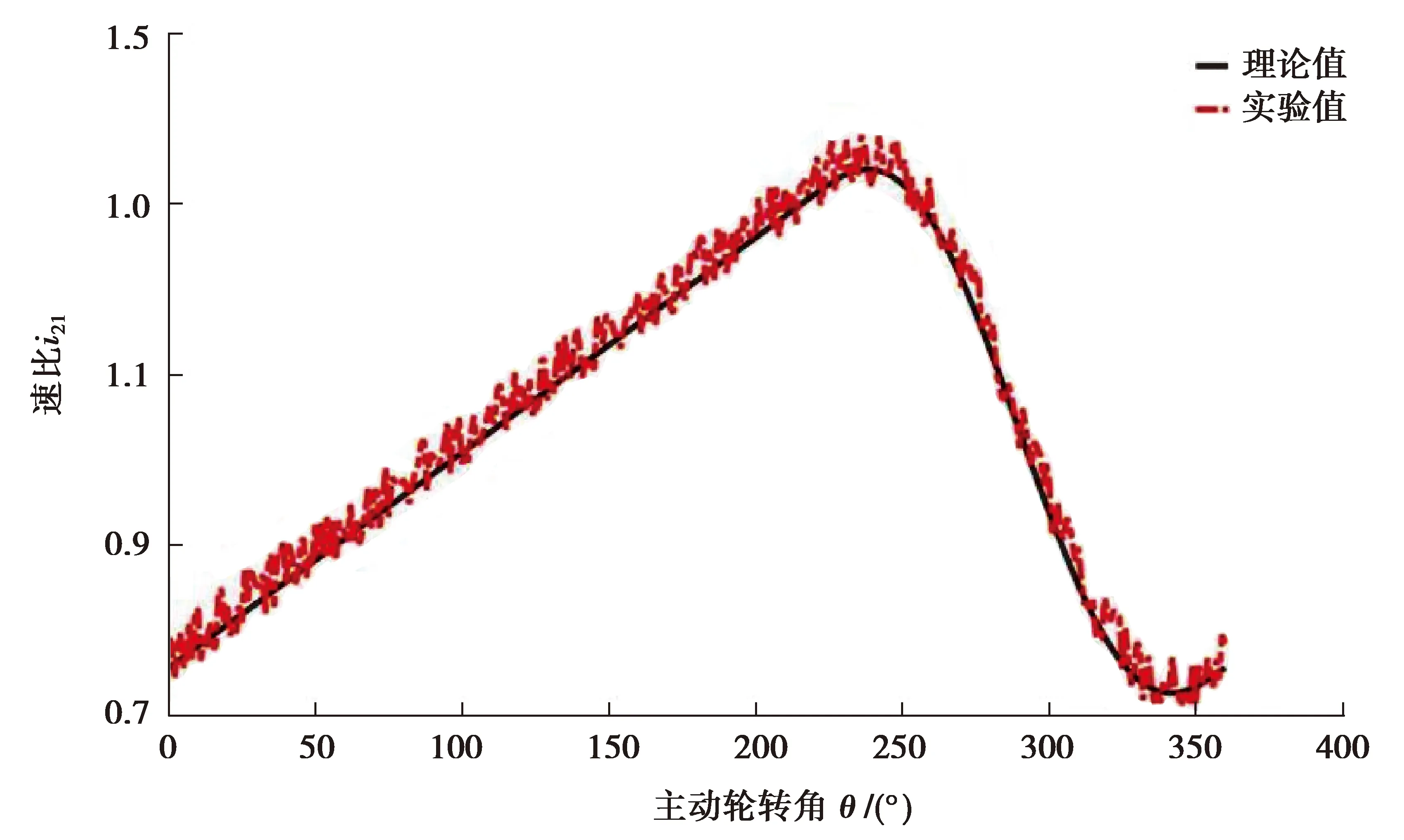

因为非圆齿轮是无级变速机构的理论及设计基础,所以本次试验主要验证非圆齿轮副分析和设计的正确性。给定非圆齿轮副输入转速262 rad/s,输出端负载扭矩200 Nmm,待非圆齿轮副转动平稳之后提取输入输出转速测量结构并结合转速与速比的关系式i21=ω1/ω2=n1/n2对输入输出转速进行二次处理,得到速比实验结果,并与MATLAB 的理论结果相比较,如图12所示。

图12 非圆齿轮速比对比Fig. 12 Comparison of transmission ratios between theoretical and experimental values

从图12所示实验结果可知,该非圆齿轮副的实验传动比范围为0.8~1.2,与理论传动比基本相等;输出转速的误差最大为6.8%,考虑到非圆齿轮设计加工离散精度、安装误差和测量的灵敏度等误差,该最大误差在可接受的范围内,验证了理论分析的正确性。

4 结 论

笔者以非圆齿轮的时变速比特性结合工业实际,设计了具有全齿轮啮合形式的非圆齿轮无级调速机构,扩大了非圆齿轮的应用范围,改善了无级传动机构的承载能力。结合高阶函数对低阶函数的包含性,采用多段线构造法建立了非圆齿轮对给定速比特性函数的再现反求设计方法,并得到了非圆齿轮分支数、工作段速比函数和转角范围等参数对节曲线的影响规律,从理论上分析了不同参数非圆齿轮设计的可行性,确定了非圆齿轮各参数的匹配范围。采用SolidWorks结合VB建立了非圆齿轮无级调速机构的实体模型,并导入ADAMS中进行运动仿真,得到了不同相位角下不同非圆齿轮分支的时变速比特性;完成了非圆齿轮的加工与实验,并与MATLAB的理论结构进行对比,得到非圆齿轮副的时变最大误差为6.8%,验证了结构设计及分析的正确性,为非圆齿轮的实际应用提供理论基础。