组装与浇铸质量引起阳极碎裂脱极事故的分析

吉延新,魏新伟

(山东晨阳新型碳材料股份有限公司,山东 济宁 272027)

铝电解生产中阳极炭块碎裂脱极事故会给正常的生产带来很大的负面影响,如导致电解槽运行紊乱,电流效率下降,阳极毛耗增加,原铝品位下降,工人劳动强度增加,工作环境恶化,严重时会引起阳极连锁脱极,以及导致停槽。引起阳极碎裂脱极的原因有很多,如阳极本身的质量缺陷,阳极组装浇铸质量控制不到位,电解过程中管理不当引起的偏流等。本文依据多年来对阳极质量事故的处理经验,重点分析阳极组装浇铸工艺控制对阳极碎裂脱极的影响。

1 原因分析

铝电解生产中的阳极炭块浇铸组装工序是将阳极导杆、钢爪和预焙阳极炭块通过焊接和磷生铁浇铸使其组合成为一体的工艺过程。该工序对阳极在电解槽中持续稳定参与电化学反应起到重要的桥梁和纽带作用,而且由于该工序控制点多,对细节要求严格,所以该工序质量控制不到位极易导致阳极在电解过程中出现碎裂脱极事故。下面我们就从铝导杆、钢爪、磷铁配比、炭碗清理等方面,详细分析阳极碎裂脱极的原因。

1.1 阳极导杆与钢爪焊接不到位

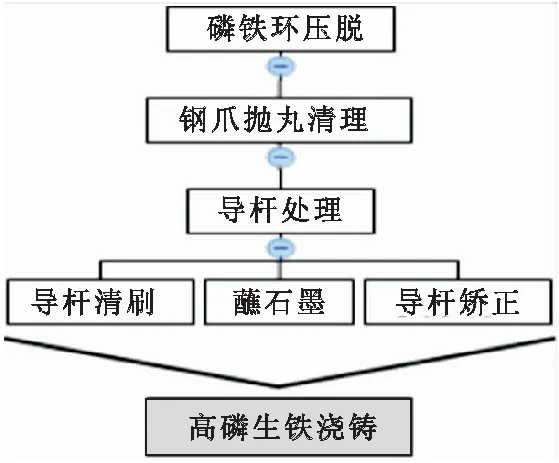

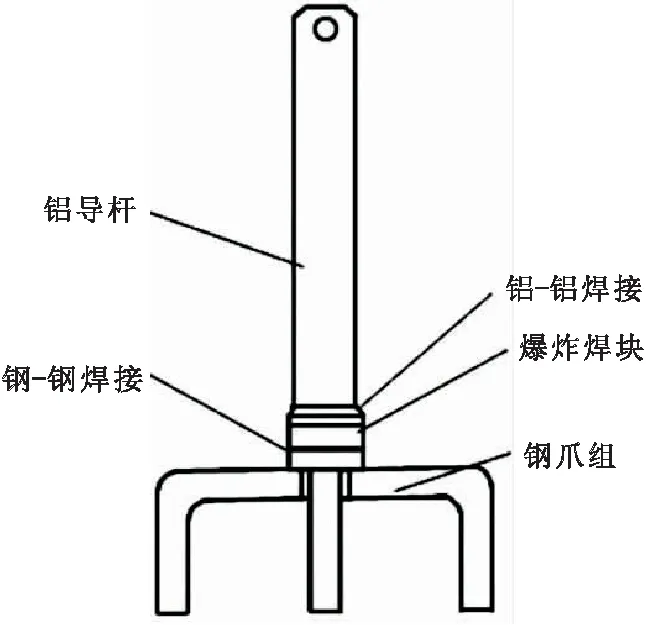

阳极导杆是铝电解生产中重要的易损部件,其由铝导杆、爆炸焊连接块和钢爪等通过焊接组成(如图2),其在铝电解生产中起到导通电流和连接固定阳极炭块的桥梁作用。阳极导杆在电解生产中是循环使用的,把从电解槽中取出的残极组,经过清理残极、压脱磷铁环、导杆校直和爪头砂洗、涂抹石墨这些工序后,可用于再次浇铸新的阳极炭块。

图1 阳极炭块组装浇铸工艺流程图

图2 阳极导杆组

在实际生产中如果出现铝-铝焊接不到位,焊接不牢,上槽使用后在强大电流的作用下出现开焊,使导杆与钢爪分离,导致钢爪及阳极掉入电解槽中。

图3 爆炸焊开焊的钢爪

图4 爆炸焊开焊的导杆

1.2 钢爪变形

钢爪一般是由ZG25材质的铸钢加工而成,如果其中C、Si杂质元素含量过高,易导致钢爪韧性降低,加剧钢爪变形及氧化掉皮的可能,增加脱极化爪的风险;

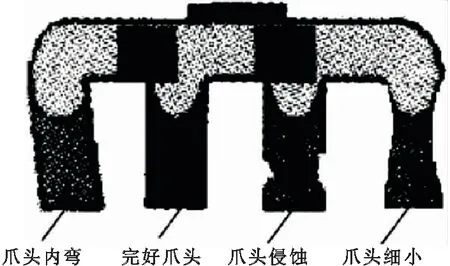

钢爪在电解槽中长时间处于高温环境下,导致其变形比例较高,其主要类型有爪头烧损、爪头内弯、爪头变细等。电解中随着钢爪循环使用,钢爪受到侵蚀烧损及侵蚀氧化的影响,其直径逐渐变小,对阳极的抓附力减弱,易导致脱极。一般钢爪头烧损厚度小于5 mm的不影响再次使用;烧损厚度介于5 mm到20 mm之间时,可采用补焊修复后再次使用;烧损大于20 mm时,应根据实际情况选择采取补焊或更换。

钢爪校正时不到位,爪头内弯弧度较大导致与炭碗偏心较大,当钢爪与炭碗壁的间距小于10 mm时,磷生铁水就很难通过并形成断层,从而降低铁-炭连接强度,增大铁-炭接触电阻,易造成脱极;同一钢爪中的四个爪头出现高低不平,出现钢爪未坐实,插入炭碗内的深度不够或倾斜组装等异常情况,导致各爪头导电不均匀,造成脱极。

图5 钢爪变形类型图

图6 受侵蚀变细的钢爪

使用过的钢爪表面都会附着有一层Fe-C氧化物,该氧化物质地坚硬,导电性较差,再次使用前应彻底清除掉,如清理不彻底或未清除,则会增大铁-钢之间接触电阻,易导致阳极炭块因过热脱极。

1.3 浇铸质量差

为了使磷铁环易于从钢爪上剥离,循环使用的钢爪在清理和校正后要涂抹石墨,涂石墨的钢爪要经过烘干出来再送到磷生铁浇铸站浇铸。如钢爪涂石墨浆后未完全烘干,倒入的高温铁水会引起钢爪上残留的石墨粉稀释剂燃烧,燃烧产生的气体使爪头与炭碗之间形成空穴,导致铁-炭接触电阻增大,严重时可能导致脱极。

铁水浇铸不饱满(图7),垂直方向深度不够,炭碗上台未覆盖磷铁,磷铁环与炭碗之间的垂直缩缝直接暴露在外,导致杂质进入到铁炭之间的缝隙内,形成不导电层,增大了接触电阻;铁水浇铸温度未达到1350 ℃,造成铁水流动性较差,浇铸时在炭碗与钢爪间形成断层(图8),都易引起阳极钢爪过热,导致阳极脱极。

图7 铁水浇铸不饱满

图8 铁水浇铸断层

图9 浇铸合格的磷铁

磷生铁浇铸前打渣不彻底,磷铁中夹杂的炭粒或炉渣未完全捞净,循环使用后形成夹渣。夹渣的出现,增大了磷铁电阻,易导致阳极脱极。

1.4 磷生铁配比不合理

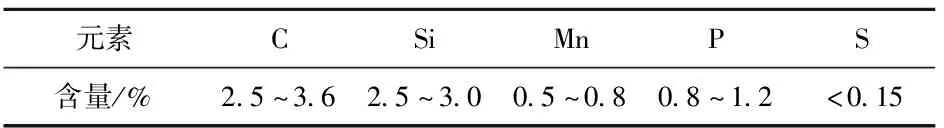

磷生铁主要是用来连接钢爪和炭块,并起导电作用,要求压降低、浇铸温度高、流动性好、浇口饱满平滑不产生裂纹、具有冷脆性易压脱回收等性能。磷生铁除铁外主要含有 C、Si、P、Mn、S五大元素,而且这五大元素的配比是有严格要求的,如果出现配比不当,就会影响钢爪与阳极的浇铸质量。磷生铁主要成分要求见表1。

表1 磷生铁主要元素含量

磷生铁需要循环使用,导致在反复高温熔化过程中C、Si、Mn元素不断烧损,P、S两种元素不断富集。由于浇铸中对磷生铁各元素的含量是有严格要求的,如果不及时对磷生铁各种元素含量进行及时调整,肯定会对阳极的浇铸质量产生负面影响。

磷生铁中碳含量偏低,导致石墨析出不足,铸铁冷却后的收缩量变大,出现缩裂和缩缝, 缩裂造成磷铁环与钢爪抱紧力不够,阳极易脱落。文献表明,在400~960 ℃范围内磷生铁和钢爪的线膨胀系数为(1.55~1.60)×10-5/K,阳极线膨胀系数为(3.7~4.5)×10-6/K,磷生铁与阳极的线膨胀系数相差3倍以上。因碳含量下降导致的缩缝,会使铁炭接触电阻增大,压降升高,迫使电流向临极或其它压降较低的阳极集中,当过大的电流集中到某一块阳极上,会在缩缝处会产生大量的热,导致铁炭粘结力下降,严重时引起阳极炭块脱落。这种因磷生铁缩胀引起的阳极脱极事故,一般多发生在换级后十天左右,这种情形下脱落的阳极外形较完整,碎裂少(图10)。

图10 磷生铁缩胀引起的脱极

硅含量偏低使磷生铁收缩增大,铁水流动性能变差,浇铸时易出现断层,断层处铁炭之间发生断路,铁炭接触强度降低、电阻增大,易出现阳极炭块过热脱极事故。

硫元素为有害元素,应尽量减少其含量。其含量偏高使铁水流动性变差、铸铁的膨胀系数降低。

锰元素可增加磷生铁的收缩,可与硫反应形成浮渣,具有脱硫作用。其含量过低,引起磷生铁膨胀率过大,导致炭碗周围出现较大的扩张应力使阳极出现裂纹,甚至把炭碗胀破,导致阳极碎裂后脱极。这种因磷生铁膨胀量过大引起的阳极脱极事故,一般多发生在换极前一周左右,这种情形下脱落的阳极在炭碗处都有发散性裂纹或直接部分碎裂掉入槽中(图11、图12)。

图11 磷铁胀裂后的残极

图12 磷铁胀裂后残极底面

1.5 阳极炭碗清理不净

浇铸前对炭碗清理不彻底,炭碗底部和侧壁螺旋槽内的炭渣未清理干净,有灰尘或杂物;炭碗有水或受潮都会影响浇铸质量,使磷生铁内部不密实或有气孔,导致强度和导电性较差,上槽后阳极易出现过热碎裂脱极(如图13)。

图13 底部受潮阳极

2 预防及应对措施

由于阳极碎裂脱极事故对电解槽的稳定生产危害性极大,因此日常管理中应坚持事前预防为主,事后处理为辅的处理原则。针对阳极组装浇铸工序控制不严格导致的阳极碎裂脱极事故,可采取以下预防措施:

(1)导杆弯曲不得使用,需校直,钢爪头烧损超1/3,2个以上不得使用;应对循环使用的钢爪进行砂洗,以除去表面氧化层。

(2)组装前要将炭碗内的填充料及其他杂质吸干净,受潮阳极不得组装。

图14 清理干净的炭碗

(3)合理调整回炉铁、新生铁配比,磷生铁成分要及时进行检测,依据检测结果及时对磷生铁成分进行调整;增加硅铁回配量,提高Si、C含量,防止磷生铁环产生缩胀裂纹;使用磷铁添加剂、脱硫剂等材料降低S含量,防止晶间聚集,降低铁环热裂现象和磷铁环收缩率过大。

(4)组装前爪头刷石墨的高度不低于120 mm,并确保石墨完全烘干后再进行浇铸;浇铸前对钢爪进行充分预热至100~250 ℃,以降低浇铸温差; 铁水浇铸前添加打渣剂,提高打渣质量。

(5)浇铸时要保证炭块底掌在一个水平面上,导杆保持垂直;铁水出炉温度不低于1400 ℃,浇铸温度不低于1300 ℃;炭碗内的铁水要饱满,铁水要高出炭碗上面5 mm左右。

3 案例分析

案例一:2007年东北某铝厂电解二车间240 kA槽型,发现更换阳极时待换阳极出现裂纹,碎裂后脱极(图15、图16)。裂纹大多集中在钢爪周围,裂纹呈发散状向四周延伸,而且不断的向钢爪底部扩展,并且裂纹多发生在阳极使用后期(距换极周期还有2~3天时),严重的还出现了阳极掉入槽中的现象。裂纹多以炭碗为中心、裂纹多且细,炭碗底部阳极碎裂,与之供货的五家阳极都有这种现象发生,没有发现某一家特别严重。

图15 事故现场残极1

图16 事故现场残极2

事后分析认定:磷生铁中Mn含量过低、S含量过高导致磷铁热膨胀系数大于炭阳极的热膨胀系数,使用到后期引起炭碗胀裂所致。

案例二:2010年河南某铝厂,电解槽出现大面积的阳极脱落事故,最后导致多台电解槽停槽大修(图17)。

图17 脱极电解槽

事后分析认定:导杆与钢爪连接的爆炸焊焊接质量不牢,焊缝不均匀,有空隙和夹渣,导致部分导杆开焊,再加上现场电解工人对应急状况处理经验不足,处理不及时,最终导致多台电解槽被迫停槽。

案例三:2018年山东某铝厂电解车间发生多组阳极在使用7~11天后掉入电解槽中,脱极部位都集中在钢爪炭碗的结合处,炭碗周围无裂纹和其他损伤(图18,图19)。

图18 脱落的阳极

图19 脱落阳极的钢爪

事后分析认定:磷生铁配比中C含量低或S含量偏高导致磷生铁发生缩胀,或者浇铸中炭碗清理不干净等阳极组装和浇铸工序的原因引起。

4 结 论

综上所述,阳极组装浇铸工艺控制不到位是引起阳极在电解槽中碎裂脱极的主要原因,为避免此类事故的发生,阳极组装浇铸工序应做好以下工作:

(1)保证铝导杆和钢爪的外形质量,及时进行校直处理;焊缝要均匀、饱满无空隙;

(2)加强对磷生铁配比的检测,使用脱硫剂减少硫含量;

(3)在石墨烘干和钢爪预热后再进行浇铸作业,保证浇铸质量及浇铸铁水温度;

(4)组装前对炭碗进行彻底清理,加强阳极库房管理,避免阳极受潮。