磷生铁含量超出控制范围的原因分析及控制*

黄河荣,黄国宏,虞 青,宋韶峰,温连柬,谭正富,刘兴培

(云南云铝海鑫铝业有限公司,云南 昭通 657000)

目前铝用阳极炭块组装采用磷生铁与铝导杆浇铸连接,磷生铁中的元素主要有碳、硅、锰、磷、硫、铝、铜、锌、镁、镍等,其中碳、硅、锰、磷、硫是磷生铁主要的指标元素。磷生铁中碳、硅、锰、磷、硫元素含量比例对阳极炭块浇铸质量和电解生产指标控制有较大的影响,这些元素含量超出控制范围直接影响铝用阳极炭块的浇铸质量,易造成脱阳极、阳极炭块压降高、导电不好等不利因素[1],因此控制好碳、硅、锰、磷、硫元素含量范围非常关键。

1 磷生铁中主要化学成分的作用

碳、硅、锰、磷、硫是磷生铁主要的指标元素,化学成分在磷生铁中的作用各不相同,下面分别介绍磷生铁中常规五大元素C、Si、Mn、P、S的作用。

1.1 磷生铁中的碳

碳能促进石墨的析出,减小铸铁冷却后的收缩,浇铸后磷生铁环不易松动和裂开。碳对石墨的形状、大小有很大影响的元素,当含碳量在1.7%~2.0%之间时,石墨呈网状分布;含碳量在2.0%~2.6%之间时,出现晶间石墨;含碳量在2.6%~3.5%之间时,石墨出现正常的细片状;当含碳量超过3.5%后,出现粗片状石墨。因此,含碳量在2.6%~3.5%之间时,石墨片细小且分布均匀,对生铁来讲,抗拉强度最高[2]。

1.2 磷生铁中的硅

硅使磷生铁中含碳分离为石墨状,能去氧,减少铸件的针孔,提高熔化磷生铁的流动性,降低铸件的收缩量。但含硅过多会使磷生铁变硬、变脆,脱残极时不易脱落。当硅含量小于1.5%或大于3.2%时,磷生铁易出现白口,导致熔炼困难,机械性能及浇铸性能差[2]。因此,磷生铁水含硅量一般选择在1.5%~3.2%之间。

1.3 磷生铁中的锰

锰是阻碍石墨化的元素,能增加磷生铁原子之间的结合力,使金属基体强度上升,提高机械强度。锰与硫形成固态的硫化锰(MnS)夹渣,其熔点高达1 600℃,影响了流动性,但同时也抵消了硫的有害作用。硫化锰(MnS)比重小,可以从铁水中上浮扒渣时出排,一般磷生铁中含锰量是含硫量的3.3倍[3],综合考虑,一般将锰控制在0.3%~1.0%之间。

1.4 磷生铁中的磷

磷在磷生铁中形成低熔点共晶,并压低液相线的温度,使磷生铁水粘度降低,增加磷生铁水对铸型的润湿能力,提高磷生铁水的流动性,改善磷生铁水的浇铸性能。含磷高的磷生铁,可以用来铸造薄而复杂的艺术铸件。为提供磷生铁环压脱性能及机械性能,一般磷含量控制在0.8%~1.3%之间。

1.5 磷生铁中的硫

硫在磷生铁中属于有害物质,硫基本不溶于磷生铁,是强烈阻碍石墨化的元素,在900℃时会发生热脆开裂现象[4]。在生产中应尽量把硫从磷生铁水中除去,以利于降低压降,同时它还降低磷生铁水流动性,恶化浇铸性能。含硫量过多,会引起磷生铁环炸裂,当含S量超过0.20%以后,铁水流动性变差,磷生铁与碳接触电阻增高,对电解工艺控制不利,一般含硫量控制在0.20%以下[4]。

2 磷生铁主要含量分析

2.1 磷生铁主要含量现状统计

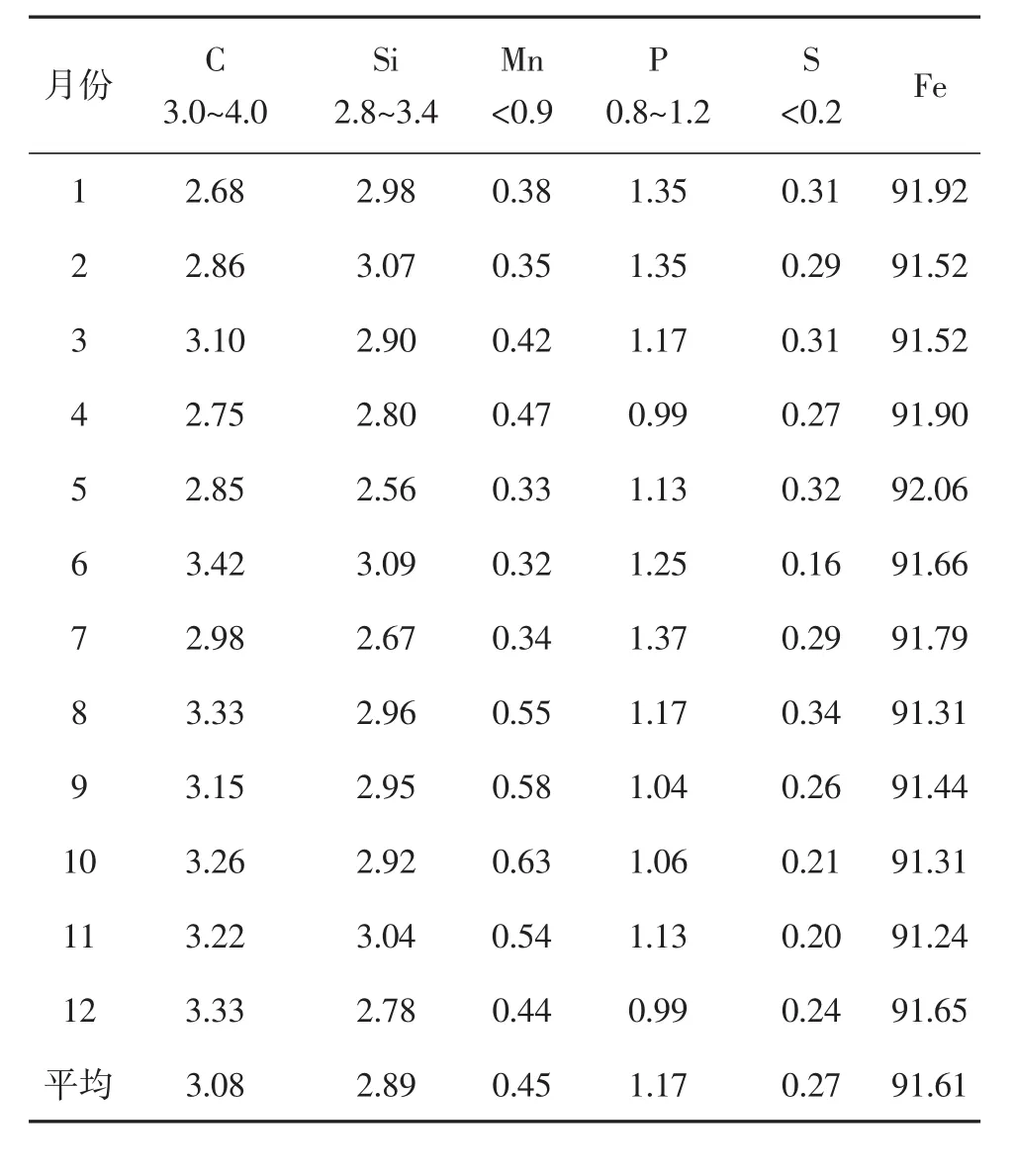

从表1中可看出,按照行业标准控制,硫合格率最低,锰的合格率最高。

表1 磷生铁主要含量现状统计表Tab.1 Statistical table for current situation of main content's composition of phosphorus pig iron %

2.2 磷生铁主要含量成分现状合格率统计

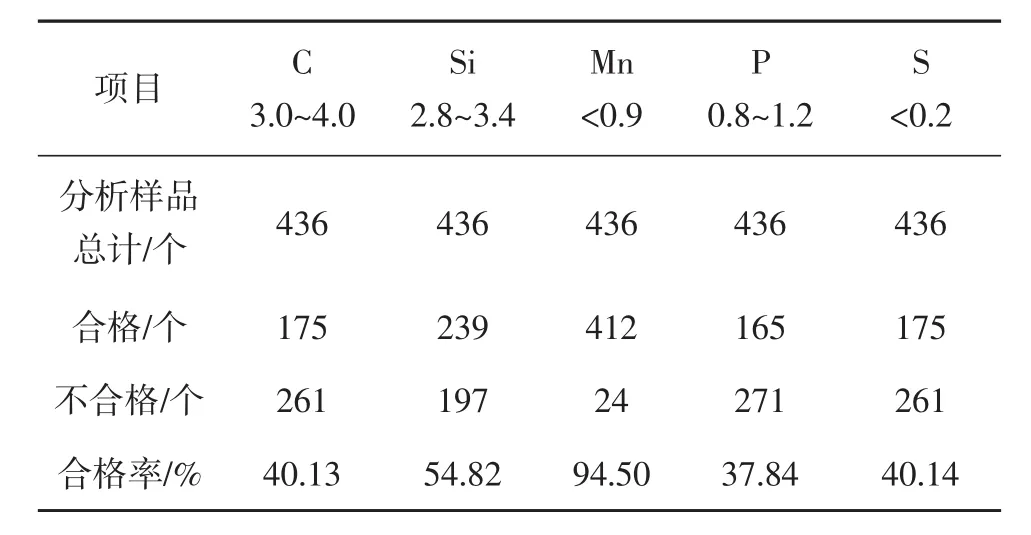

从表2中可看出,按照行业标准控制,碳合格率为40.13%,硅的合格率54.82%,锰的合格率94.50%,磷合格率为37.84%,硫的合格率为40.14%。

表2 磷生铁含量分析合格率统计表Tab.2 Statistical table for qualified rate of content analysis of phosphorus pig iron

3 磷生铁含量超出控制范围的原因分析

本次共分析统计样品436个,从磷生铁分析结果合格统计表中看出碳、磷、硫合格率约40%左右,硅的合格率54.52%,锰的合格率最高。浇铸用的磷生铁大量是从电解返回后循环使用的磷生铁,只是在配比时添加铸铁、磷铁、硅铁、锰铁,由于组装后的炭块在电解槽中使用消耗了磷生铁中的碳、磷、硅、锰,吸收了炭块中排除的硫化物,硫的含量不断富集增加[5],而铸铁、磷铁、硅铁、锰铁都是按照一定的调配比加入到循环使用磷生铁中,在正常生产条件下磷生铁含量超出范围主要是由于铸铁、磷铁、硅铁、锰铁质量不合格以及使用循环铁磷生铁量、磷生铁含量超出分析设备和分析误差造成的,下面逐一进行分析。

3.1 铸铁质量分析

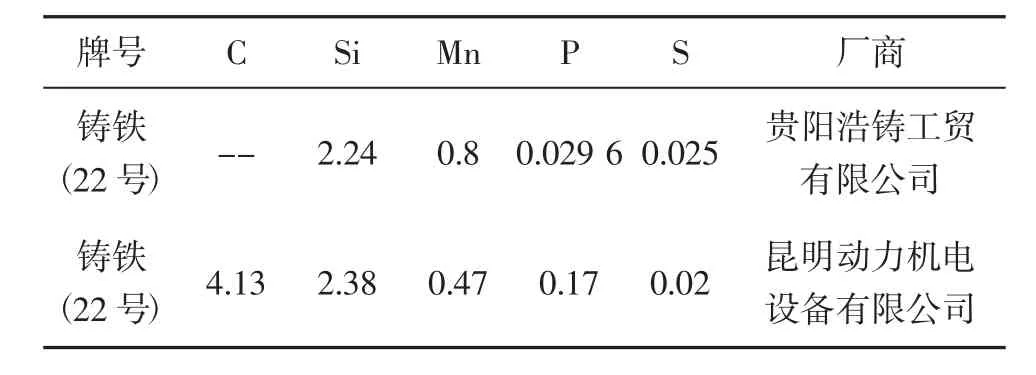

从表3采购的铸铁含量分析结果统计表看出,厂商提供的铸铁含量碳含量偏低,有的厂商提供的质证书碳含量无数值,硫含量偏高。

表3 铸铁含量分析结果统计表Tab.3 Statistical table for analysis results of cast iron content%

3.2 磷铁质量分析

从表4采购的磷铁含量分析结果统计表看出,厂商提供的磷铁含量符合要求。

表4 磷铁含量分析结果统计表Tab.4 Statistical table for analysis results of phosphorus iron content %

3.3 锰铁质量分析

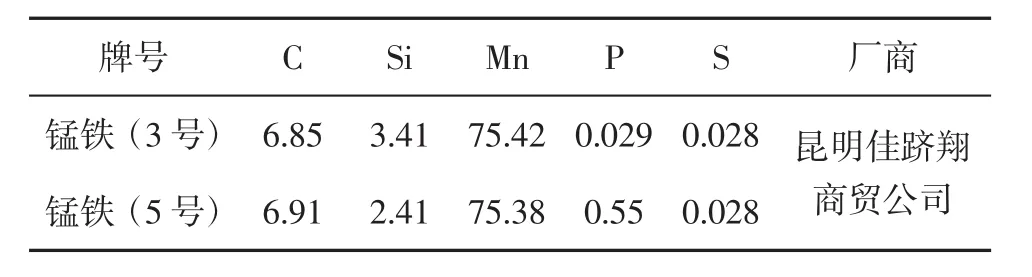

从表5采购的锰铁含量分析结果统计表看出,厂商提供的锰含量符合要求。

表5 锰铁含量分析结果统计表Tab.5 Statistical table for analysis results of ferromanganese content %

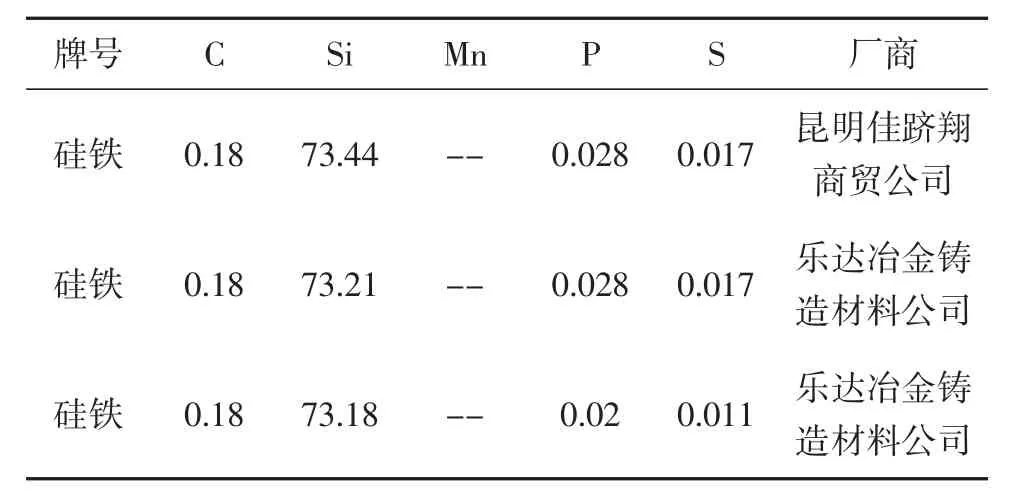

3.4 硅铁质量分析

从表6采购的硅铁含量分析结果统计表看出,厂商提供的硅含量符合要求。

表6 硅铁含量分析结果统计表Tab.6 Statistical table for analysis results of silicon iron content %

3.5 循环磷生铁质量分析

从表7统计结果可以看出,由于磷生铁循环使用,导致每一次循环磷生铁中的碳、硅、锰、磷四种元素不断消耗,硫元素含量不断上升,含硫量过多,则会引起磷铁环炸裂,使铁碳接触电阻增高。

表7 循环磷生铁含量分析结果对比值统计表Tab.7 Statistical table for contrast values of analysis results of recycled phosphorus pig iron content

3.6 分析误差对磷生铁的影响

磷生铁分析由于受设备、分析条件、分析环境等影响,如果分析过程控制不好,分析结果偏差很大,对磷生铁配比影响较大。磷生铁取样、制样、分析时激发台更换、标准选择、标准曲线控制都会影响分析结果[6]。

3.7 蘸石墨及其他环节对磷生铁浇铸的影响

蘸石墨是为了防止浇铸炭块时发生爆炸及脱磷生铁时铁环容易脱落,通过试验,蘸收尘石墨及含硫量偏高是导致磷生铁环表面产生铁锈(保护膜)的主要因素,其次受磷生铁主要元素含量配比、熔炼、浇铸时参入其它杂质的影响,比如添加剂带进去的铁渣、中频炉熔炼时炉壁损坏、浇铸时碳碗中存在杂质和浇铸时蘸的石墨达不到标准要求等,都可能对阳极炭块浇铸质量造成影响。

4 对策措施

4.1 降低磷生铁主要元素含量分析误差

为了符合磷生铁配比质量要求,必须降低磷生铁主要元素含量分析误差,主要改变取样模式,将取磷生铁圆柱型样改为取蘑菇样,目的是为了增加样品激发的表面积和提高样品含量的均匀性;改变制样方式,制样由砂轮机磨样改为磷生铁专用制样机磨样,提高样品分析面的平整度,减少分析漏气;采用专用激发台对铁样进行分析,分析激发台由原来的铝用激发台改为专业铁分析激发台,并购买了磷生铁标准样品,建立专用分析曲线对分析磷生铁进行控制[7]。

4.2 加强添加铸铁、硅铁、锰铁、磷铁质量控制

制定《阳极炭块组装质量生产检验企业标准》,将磷生铁原控制的主要成份:C 3%~4%;Si 2.8%~3.4%;Mn≤0.9%;P 0.8%~1.2%;S≤0.2%,调整为C 2.6%~3.5%;Si 1.5%~3.2%;Mn 0.3%~1.0%;P 0.8%~1.3%;S≤0.2%,同时加强对铸铁、硅铁、锰铁、磷铁抽样分析检验,严格按照制定的标准对铸铁、硅铁、锰铁、磷铁及浇铸铁水进行控制。

4.3 加强循环使用磷生铁质量控制

由于磷生铁循环使用,导致在熔化过程中碳、硅、锰、磷四种元素不断烧毁或消耗,炭块中的硫化物不断转移到磷生铁上,含量不断富集,从而造成主要成分严重偏差[8]。因此,根据循环电解槽返回的磷生铁主要元素含量,按照配比再添加适当铸铁、硅铁、锰铁、磷铁进行混合使用,并添加增碳降硫添加剂。

4.4 控制好其他杂质含量

由于磷生铁在空气中被腐蚀产生铁锈,添加的生铁表面会存在一些杂质和灰尘,添加前应将其清除干净,阳极炭块存放在车间碳碗内有积尘,浇铸时应将碳碗内回存在碳灰用风吹干净,蘸石墨环节不能用收尘石墨,要用新石墨。

5 应用效果分析

按照新制定的《阳极炭块组装质量生产检验企业标准》要求,从采购的铸铁、硅铁、锰铁、磷铁控制质量,严格按照配比使用从电解槽循环使用的磷生铁,同时添加增碳降硫添加剂,并严格遵守生产操作规程及分析析检验操作规程,磷生铁的控制范围合格率得到了大幅提升,杜绝了脱阳极的情况,提升了电解生产效率。

5.1 改进后磷生铁主要含量成分统计

从表8中可看出磷生铁碳、硅、锰、磷、硫的合格率比改进之前大幅提升。

表8 改进后磷生铁主要含量成分统计表Tab.8 Statistical table for main content's composition of improved phosphorus pig iron %

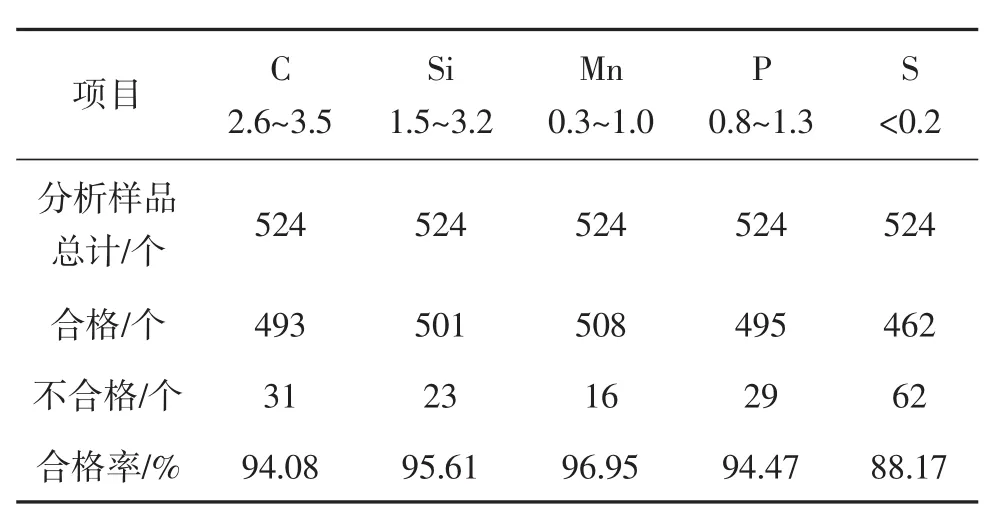

5.3 改进后磷生铁主要含量成分合格率统计

从表9中可看出,共分析样品磷生铁524个样品,碳合格率为94.08%,硅的合格率95.61%,锰的合格率96.95%,磷合格率为94.47%,硫的合格率为88.17%。

表9 改进后磷生铁主要含量成分合格率统计表Tab.9 Statistical table for qualified rate of main content's composition of improved phosphorus pig iron

6 结语

1)磷生铁主要元素控制是铝电解行业的一个难题,磷生铁循环使用中不断销耗碳、硅、锰、磷四种元素,硫元素含量不断富集,从而造成主要成分严重偏差;

2)通过磷生铁五种元素在浇铸过程的作用及性能分析,将磷生铁控制范围调整为C 2.6%~3.5%;Si 1.5%~3.2%;Mn 0.3%~1.0%;P 0.8%~1.3%;

3)根据磷生铁生产浇铸过程、分析检验过程原因分析,制定了磷生铁浇铸生产检验企业标准,优化调整了生产浇铸过程控制要求及分析检验要求;

4)严格按照配比使用多次从电解槽循环使用的磷生铁,同时添加增碳降硫添加剂,实现了生产中控制碳、硅、锰、磷、硫元素在标准范围的合格率为88.17%~96.95%,降低了阳极炭块压降,提高了阳极炭块导电率,杜绝了阳极炭块在使用中脱极的情况。