步进料仓式输送设备的研究及应用

常燕青 胡 军

1.维尔利环保科技集团股份有限公司 常州 213125 2.常州金源机械设备有限公司 常州 213126

3.江苏省固体废弃物处理环保装备工程技术研究中心 常州 213126

0 引言

均匀输送是秸秆、果蔬、城乡垃圾处理中的必要工序,同时在秸秆处理项目中处理量大,进料卸料时间短的情况下,还需输送设备具有存储缓存的功能。步进料仓式输送设备作为一种新形式的输送设备,在满足输送、存储、承载等高要求的情况下,展现了很多优于类似产品设备的性能。本文依托衡水混合原料10万m2生物天然气项目和隆安2 MW混合原料沼气发电项目的实例,对步进料仓式设备进行详细介绍,并结合设备的实际运行情况进行总结分析,对相关参数进行计算校核,为步进料仓式输送设备的设计优化和推广应用提供经验。

1 工程项目简介

1.1 衡水项目工程概况

衡水混合原料10万m2生物天然气项目垃圾类型及处理量为果蔬120 t/d、秸秆460 t/d、牛粪460 t/d、酒糟500 t/d;沼气产量为180 000 m³/d;生物天然气产量为100 000 m³/d;每年减少排放72万t CO2当量的温室气体。秸秆输送系统一期工程步进料仓输送处理量为20 t/h,料仓存储有效容积为210 m³。秸秆通过自卸式卡车卸到步进料仓内,由步进料仓输送到皮带输送机上,再到细破碎机上,最后由皮带机输送到水解池,酸化后进入厌氧罐进行厌氧发酵产沼。

1.2 隆安项目工程概况

隆安2 MW混合原料沼气发电项目垃圾类型及处理量为牛草100 t/d、甘蔗渣20 t/d、香蕉皮60 t/d、甘蔗青头70 t/d;沼气产量为20 830 m³/d;生物天然气产量为11 600 m³/d;每年减少排放8万t CO2当量的温室气体。混合原料输送系统中步进料仓输最大送能力为20 t/h,料仓有效存储容积为90 m³。2条处理线:混合原料通过装载机进入到步进料仓,经螺旋输送机直接输送到厌氧罐发酵产沼。

2 步进料仓式输送设备介绍

2.1 步进料仓的结构

步进料仓主要由:出料滚筒、前后端板、侧板壳体、步进地板、导向限位块、地板盖板、支撑框架、支腿、尾部防护等机械部分和液压驱动系统等组成。

2.2 步进料仓的工作原理

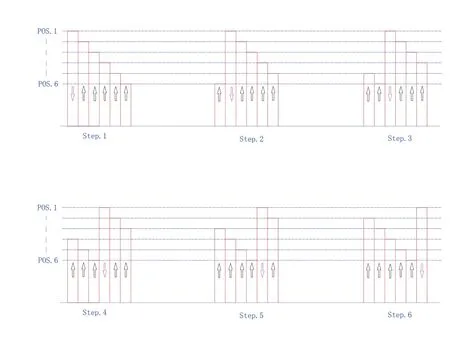

通过液压缸驱动,物料随着所有步进地板整体同时前进;走完液压缸行程后,地板开始后退,后退时地板单块逐个后退;地板数量按照3的倍数进行布置。以3块地板为例,单个地板运动其上物料产生的动摩擦力小于2块地板上物料产生的静摩擦力,按照地板每次全部同时前进然后单块逐个后退到初始位置再循环往复的方式,物料每个周期都能向出料方向前进一个液压缸行程的距离;物料前进到出料滚筒处被滚筒均料打散进入出料口输送至下一道工艺流程。图1为9根地板间歇式出料运行的原理示意图。

图1 9根地板间歇式出料运行示意图

2.3 步进料仓式输送设备的特点

步进料仓式输送设备实现了大容积物料的输送,料仓贮存量大、承载能力强、封闭性好、设备一体化和输送效率高,运行时喂料方便,自动化程度高且避免了带载启动的风险,采用液压系统作为动力稳定性更高,出料时出料口有倾斜布置的匀料滚筒,既能起到匀料限制出料高度的作用又能将积压的块状物料打散,方便后续工艺流程的处理。

3 步进料仓式输送设备参数分析

3.1 衡水项目运行分析

衡水项目物料特性为黄储秸秆,物料密度为0.5 t/m³;料仓处理量为 20 t/h;料仓存储容量为210 m³;接料仓的出料设备为U1 200,带速为1 m/s。

3.1.1 步进料仓输送设备主要设计参数

料仓有效容积为18 m×3.6 m×3.4 m(长×宽×高),地板数量为9根,液压站电机功率为30 kW,工作压力20 MPa,液压缸行程300 mm。

3.1.2 衡水项目步进料仓实际运行情况

衡水项目料仓进料方式为自卸卡车侧面和尾部卸料两种方式,秸秆在步进料仓内平均堆高为2 m左右,运行时步进料仓按照间歇式模式进行出料。

液压缸驱动地板运动,前进时9根地板同步前进,后退时单根逐个后退;根据后续工艺设备处理要求进行地板运行速度的调整,前进时地板前进液压缸行程300 mm,用时约100 s,后退时从满行程300 mm位置退到初始位置用时5 s;同时9根液压缸运行时存在同步性差异,在前进和后退位置均设置了停留时间以保证9根液压缸均能走完最大300 mm行程,前进位置设置停留时间10 s,后退位置设置停留时间2 s。

正常2 m物料高度运行时,地板前进液压站压力约为10 MPa,地板后退液压站压力约为15 MPa。在基本满仓3 m物料高度运行时,地板前进液压站压力约为12 MPa,地板后退液压站压力约为18 MPa。

3.1.3 步进料仓运行参数计算核对

按步进料仓实际运行情况对料仓输送处理量进行核对。地板循环间歇式运行,相当于料仓在周期性将物料向前推进,每运行1个周期秸秆前进300 mm;每个运行周期的时间T为

式中:t1为地板前进时间,t2为地板后退时间,t3为地板停留时间。

每运行一个周期,能输送的秸秆体积V1为

式中:W为物料堆积宽度,H为物料堆积高度,S为物料前进距离。

每小时地板循环运行的次数N=3 600/T=21,T为每个循环的运行周期。步进料仓每小时的输送量Q=N·V1=42 m³/h。结合秸秆堆积密度,按此方式运行的步进料仓处理量可以达到设计要求。

3.1.4 设计参数优化

通过步进料仓实际运行参数与理论设计参数对比分析,可知由于秸秆在料仓内堆积截面很大,物料前进速度必须很慢才能保证输送的物料量不超出后续设备的处理量。料仓需足够的缓存体积,从液压系统上进行相关设计参数的进一步优化,以保证截面尺寸。

结合料仓地板的运行速度可计算出液压缸所需流量,对比发现液压系统中所选柱塞泵排量偏大,选更小型号的柱塞泵即可满足要求。液压站电机功率为

式中:W为液压站电机功率,Q为系统流量,P为液压系统压力,K为标准系数。

由此可知液压站电机功率与系统流量Q成正比,在保证系统压力P的条件下,减小液压系统中柱塞泵排量的同时还能够降低液压站电机所需功率。

3.1.5 衡水项目运行总结

衡水项目的步进料仓截面较大,其存储和输送能力能够保证,且处理量可调范围较大,只是后续工艺设备的处理能力对其运行进行了限制。结合实际运行情况可作为后续设计的参考,对相关参数进行进一步优化,满足使用要求的同时降低生产成本和运营成本。

3.2 隆安项目运行分析

隆安项目物料特性为混合草料,物料密度为0.6 t/m³;料仓处理量为 5~40 m³/h;料仓存储容量为80 m³;接料仓的出料设备为U500螺旋输送机。

3.2.1 步进料仓输送设备主要设计参数

料仓有效容积为12 m×3 m×2.4 m(长×宽×高),地板数量为7根,液压站电机功率为15 kW,工作压力18 MPa,液压缸行程200 mm。

3.2.2 隆安项目步进料仓实际运行情况

隆安项目料仓进料料方式为装载机上料,秸秆在步进料仓内平均堆高2 m左右,运行时步进料仓按照间歇式模式进行出料。

液压缸驱动地板运动,前进时7根地板同步前进,后退时单根逐个后退;根据后续工艺设备处理要求进行地板运行速度的调整,前进时地板前进液压缸行程200 mm,用时约65 s,后退时从满行程200 mm位置退到初始位置用时6 s;同时7根液压缸运行时存在同步性差异,在前进和后退位置均设置了停留时间保证7根液压缸均能走完最大200 mm行程,前进位置设置停留时间5 s,后退位置设置停留时间2 s。

正常2 m物料高度运行时,地板前进液压站压力10 MPa左右,地板后退液压站压力15 MPa左右。

3.2.3 隆安步进料仓运行参数计算核对

根据隆安项目实际运行参数结合衡水项目的计算方法,隆安步进料仓每小时的输送量为36 m³/h。结合后续螺旋输送机处理量,按此方式运行的步进料仓处理量达到了设计要求。

3.2.4 隆安项目运行分析

在衡水项目运行的经验基础上,对隆安项目的液压系统相关参数进行优化,同时通过理论计算与实际测试获得的应用结果,也验证了设计计算的正确性。

4 步进料仓式输送设备运行及设计优化

衡水和隆安两个项目的步进料仓均是按间歇式运行,在地板间歇式运行的周期中,地板前进过程是实际出料的有用功时间,地板后退和转换的停留时间为出料的无用功时间,按照间歇式出料方式运行实际降低了设备的运行效率,增加了能耗,提高了运行成本,故对步进料仓应按照由间歇式出料模式向连续出料模式的方向进行优化。

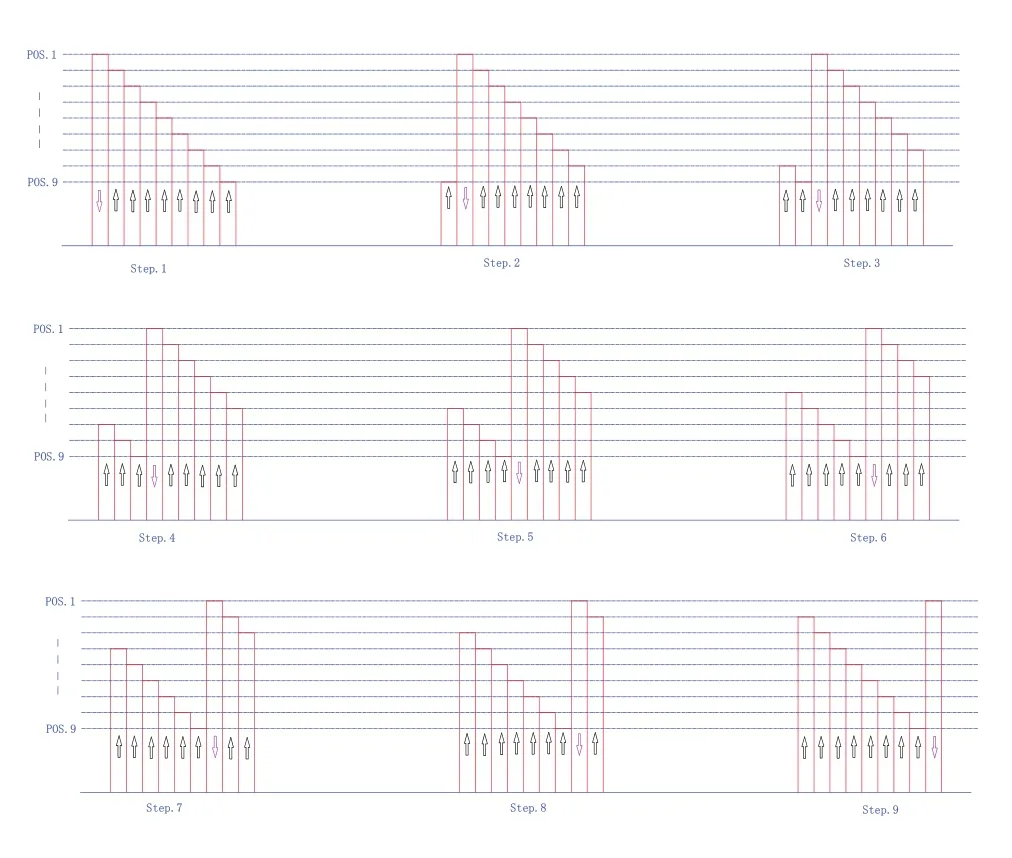

通过增加位移传感器和液压精确调速阀,严格控制液压缸的前进和后退速度,始终保证在地板动作过程中,其中一个地板在后退,其余地板都在前进,即能将物料持续向出料方向推进。虽然步进料仓的连续运行模式有周期性,但是物料在连续前进,即在整个周期内全是物料输送的有用功时间,无用功时间为0。具体如图2~图4所示。不同数量地板在连续运行过程中保证有1根地板在后退,其余地板都在前进。单根地板后退速度是前进的2倍(见图2),单根地板后退速度是前进的5倍(见图3),单根地板后退速度是前进的8倍(见图4)。

图3 6根地板连续运行模式

图4 9根地板连续运行模式

步进式料仓设备的连续运行模式相对于间歇式运行更加高效,但对控制要求较高,要考虑PLC控制程序编程的难度、液压系统配置的标准、位移传感器的精度等。步进料仓输送系统可配置称重系统实时显示物料重量和输送量,同时网络和组态软件可通过远程控制和设定运行模式。

5 结语

步进料仓的处理量范围可调性较高,具有较高的灵活性,同时在模块化设计的基础上适应性非常强。作为一款稳定高效的输送设备,步进料仓兼具了接收、存储、输送的优良性能,通过在秸秆、果蔬垃圾等混合原料处理项目上的应用,可将其推广到其他类型环保项目进行使用,特别是生活垃圾、厨余垃圾等相关处理项目。