基于串联谐振的高压充电及储能装置研究

蒋培,董理,刘新竹

(1.武昌工学院机械工程学院,湖北 武汉 430065;2.海军工程大学 兵器学院,湖北 武汉 430033;3.武昌工学院信息工程学院,湖北 武汉 430065)

当传统的充电电源模块形成大功率化、集成化时,电力电子设备组群的整体功率不断提高,为了保证电力电子设备不会对电网造成不必要的冲击,研究高输出电压、高能量效率储能充电系统对高功率脉冲驱动源技术的提高和应用具有十分重要的意义[1-4]。储能充电系统作为高功率脉冲驱动源的能量存储和供给单元,是高功率脉冲驱动源的核心部分[5-6]。高功率脉冲驱动源按照能量传递顺序可以分为初级储能充电系统、脉冲功率调制器以及负载等三大部分[7]。

1 高压充电及储能装置设计方案

整个系统的运行通过上位机控制,当电容电压充到25 kV时,电容同时放电能达到180 kA的电流峰值。高压充电的主要技术参数为脉冲电流额定值>110 kA,脉冲电流上升时间50 μs,脉冲电流半脉宽140 μs,等离子负载电阻70 mΩ左右,等离子负载注入能量112 kJ,额定充电电压25 kV,额定放电电流180 kA,总储能200 kJ,供电电源采用AC 380 V三相四线制。上位机显示电容的充电电压及放电电流,通过位置检测触发主发射级放电(外触发),或者是通过上位机设定延时时间触发主发射级放电(延时触发)。控制单元与驱动单元采用光纤通信。

图1为系统控制框图。

图1 系统控制框图Fig.1 The block diagram of system control

如图1所示,上位机协调控制充电机和集总控制盒,充电机给注入级的储能电容1充电,集总控制盒控制储能电容1的放电开关,同时检测储能电容1的放电电流,并控制储能电容2的放电。储能电容1的放电是注入级的放电,注入级的放电主要是给电枢提供一个初始速度,当位置传感器检测到电枢进入主发射级后,集总控制单元触发储能电容2放电,以实现电枢在主发射级中的加速。

2 高压充电及储能装置系统设计

2.1 主电路参数的选择

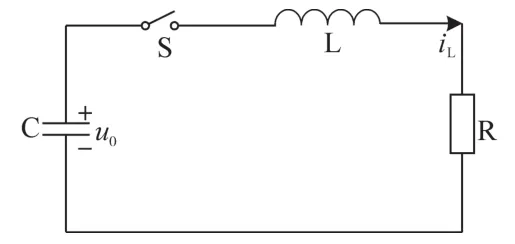

脉冲放电回路的简单模型如图2所示。其关于电感电流的微分方程为

图2 脉冲放电回路简化模型Fig.2 Simplified model of pulse discharge circuit

其特征方程为

由式(2)可知:

方程的解为

为求电感电流上升时间,对其求导数,令i′(t)=0,即

求解得:

把s1,s2代入公式得:

由于上升时间与L,R,C参数有关,通过仿真确定满足技术指标中tr=50 μs,twidth=140 μs,ipeak=110 kA要求的L,R,C参数。

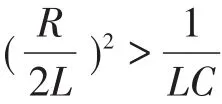

考虑到放电过程是过阻尼,通过Saber仿真选取的参数为:1)C=950 μF(25 kV),L=3.1 μH,R=135 mΩ;2)C=1 120 μF(25 kV),L=2.7 μH,R=112 mΩ。其中,R为包含70 mΩ的负载在内的整个电路的阻抗,仿真的前提条件是参数必须满足过阻尼条件,即满足式(1)。两组参数对应的放电波形分别如图3和图4所示。

图3 1)参数下的放电波形Fig.3 Discharge waveform under parameter 1)

图4 2)参数下的放电波形Fig.4 Discharge waveform under parameter 2)

通过选取的两组仿真参数及过阻尼的条件可知:当选择的电感量一定时,电容越大,需要的电阻越小;电容越小,需要的电阻越大;电感增大时,电容或电阻就要增大。当电容量选择比较大时,成本越高,当电阻选择比较大时,相应的峰值电流越小,可能达不到所需的峰值电流要求,而且放电效率比较低。综合考虑成本和峰值电流的要求,选取电容量C=1 120μF,L=2.7μH,R=112 mΩ作为主电路的参数。在该参数下,当电容电压为17 kV时,放电峰值电流为110 kA,波形如图5所示。

图5 选取的主电路参数下峰值电流波形Fig.5 Peak current waveform under the selected main circuit parameters

考虑到电容耐压和电容量,实际的电容取9个125μF/25 kV的电容并联,每个电容的放电电流为20 kA,且能承受30%的反向电压。考虑到电感量很小,可以使用线路的杂散电感来代替。电阻取值为42 mΩ,考虑到线路电阻,实际的电阻只需30 mΩ,另考虑到并联电容器的保护电阻及主电路上的调波电阻,实际的电阻为13个80 mΩ的电阻器通过串并联组合来实现总电阻的要求。

2.2 充电系统设计

充电系统框图如图6所示,充电机给电容充完电后,集总控制盒发出触发信号去触发气体开关导通,电容器放电,放电电流流过电枢后产生推力推动电枢产生一个初始速度,并录取放电电流波形,当位置检测装置检测到电枢进入主发射级后,集总控制盒又去触发8 MJ的电容放电,从而使电枢在主发射级中加速。

图6 充电系统结构框图Fig.6 Structure diagram of charging system

充电机的设计如下:

1)充电机的充电过程通过上位机控制,当电容电压充到17 kV时,电容同时放电能达到110 kA的电流峰值,考虑到60 s内充电电压上升到25 kV,充电机的充电电流设置为500 mA。

2)通过上位机控制充电机的充电/停止,充电时,时刻检测负载电容的充电电压和充电电流,反馈给控制回路和保护回路,控制回路根据检测的电压电流值控制驱动电路产生PWM波控制开关管,同时,当保护电路检测到故障时,通过控制电路封锁开关管的驱动,同时关闭充电机。充电机电路如图7所示。

图7 充电机电路图Fig.7 Circuit diagram of charger

2.2.1 变压器选取

变压器变比选择1∶60,开关频率20 kHz的高频变压器,磁芯选择超微合金。

2.2.2 谐振电感、电容选择

2.2.3 开关管的选择

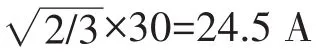

假设母线电流的波形满足:

I(t)=Imsin(ωt)=354sin(ωt)

则通过IGBT的电流有:

耐压选择整流后电压的2倍,选用400 A/1 200 V的IGBT。

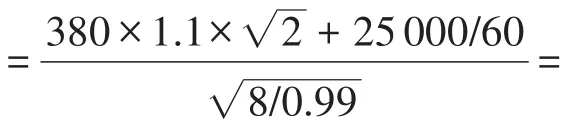

2.2.4 三相整流桥的选择

2.2.5 滤波电容的选择

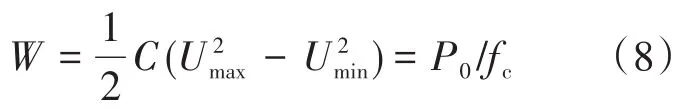

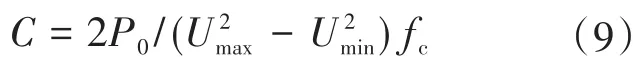

在三相不可控整流中,电容器一个充放电周期内存贮的能量为

式中:Umax为电压最大值;Umin为电压最小值;P0为整流电路的平均输出功率,本设计中P0=0.5×25=12.5 kW;fc为电源的纹波频率,对本设计中的三相全桥整流,fc=300 Hz。

由式(8)得:

若采用电压纹波ΔUc百分比表示,即

则电容C为

按电容电压波动5%计算,代入式(10)数值,则C=2 890μF,考虑到实际中的电容耐压,采用6 800μF/400V的电容2并2串形成6800μF的电容。

2.3 放电开关设计

为了提高触发可靠性,工程上要求触发装置的输出电压幅值高、上升前沿陡。由于能源模块的放电回路阻抗很低,如果直接将触发电压加到电路中,触发装置的输出能量有可能通过阻值较低的负载阻抗很快泄放,加在主放电开关上的触发电压和电流将不能满足开关触发的需求;同时过高的触发电压有可能损坏放电回路中的元器件。为了保证可靠触发开关并有效保护放电回路中的元器件,要在触发装置和负载之间加入1个磁开关。磁开关在触发装置导通气体开关时起隔离高压触发脉冲的作用,但在开关导通之后的主放电过程中,相当于短路,不对主放电脉冲的波形造成影响。

Marx发生器通过外围控制电路产生一个负电压峰值达数十至上百kV,到达峰值时间≤30 ns的脉冲波形以触发气体开关导通。在气体开关触发导通瞬间,节点A为触发高压,由于触发脉冲的伏秒数较小,磁开关此刻相当于断路,表现为高阻抗,节点A和节点B之间有接近触发脉冲峰值的电位差;气体开关导通之后,在主放电脉冲(主放电脉冲的伏秒数较大)的作用下,磁开关要在较短的时间内(μs级)达到饱和,迅速转变为短路状态,节点A和节点B之间电位差接近为0,保证主电容器组储存能量释放到负载器件上。主放电完成后,磁开关又恢复到非饱和状态。设计的气体开关原理图框如图8所示。

图8 气体开关框图Fig.8 The block diagram of gas switch

2.4 位置检测设计

对射式光电传感器的原理图如图9所示,出射光束照到对面接收光探头中,接收光探头中的光敏元件接收到光通量后产生电压信号。电枢按图示方向飞行,当电枢从头部开始阻断光束时,接收光探头中的光通量逐渐减少;当电枢完全阻断光束时,光通量为最小值;当电枢尾部逐渐离开光束时,光通量又逐渐增多直至恢复到初始水平。反映到光敏元件的输出端,所得到就是一个脉冲信号,该信号经滤波、放大、整形后就是一个标准的方波信号,该方波信号就是位置检测的输出信号,通过该信号,去触发主发射级的电容器2放电。

图9 对射式光电传感器原理图Fig.9 Principle diagram of photoelectronic sensor

3 性能测试

3.1 充电测试

在原有电路基础上,把分压器接入到充电电容的两端,把罗氏线圈接入放电回路中,测量充电电压和电路的放电电流。

额定充电电压为25 kV;按图6进行测试接线,务必要可靠接地;整机上电,同时打开空压机,检查充电机的通讯、集总控制盒的通讯及气路控制盒的通讯是否正常;待空压机气压稳定且各设备通讯正常后,对各设备参数进行设置。对气路控制盒,设置气压为1 300 hpa;对集总控制盒,设置触发方式为内触发;对充电机,设置充电电压为5 kV,充电电流500 mA;各设备设置完成后,给电容器充电,此时断开充电机的泄能开关,并合上接触器;合上接触器6 s后,点击上位机界面的“启动充电”按钮;充电过程中,上位机实时显示充电电压和充电电流值,当充电电压达到设定值后,充电机的接触器自动断开,此时读取分压器的读数,点击“触发预备”按钮,等待充电电容放电;此时电容器放电,罗氏线圈捕获的放电电流波形在示波器上显示;测试示波器上的电流峰值;闭合泄能开关,并把接地棒搭在电容器高压端,泄掉电容上可能的残压;高压充电及储能装置如图10所示。重复上述步骤,分别设置充电电压为10 kV,15 kV,20 kV,25 kV进行充电,并放电,每隔10 min充放电一次,充电电压及放电电流记录表2所示。

图10 高压充电及储能装置Fig.10 High voltage charging and energy storage device

表2 充电电压及放电电流记录表Tab.2 Charge voltage and discharge current recording

3.2 放电电流波形测试

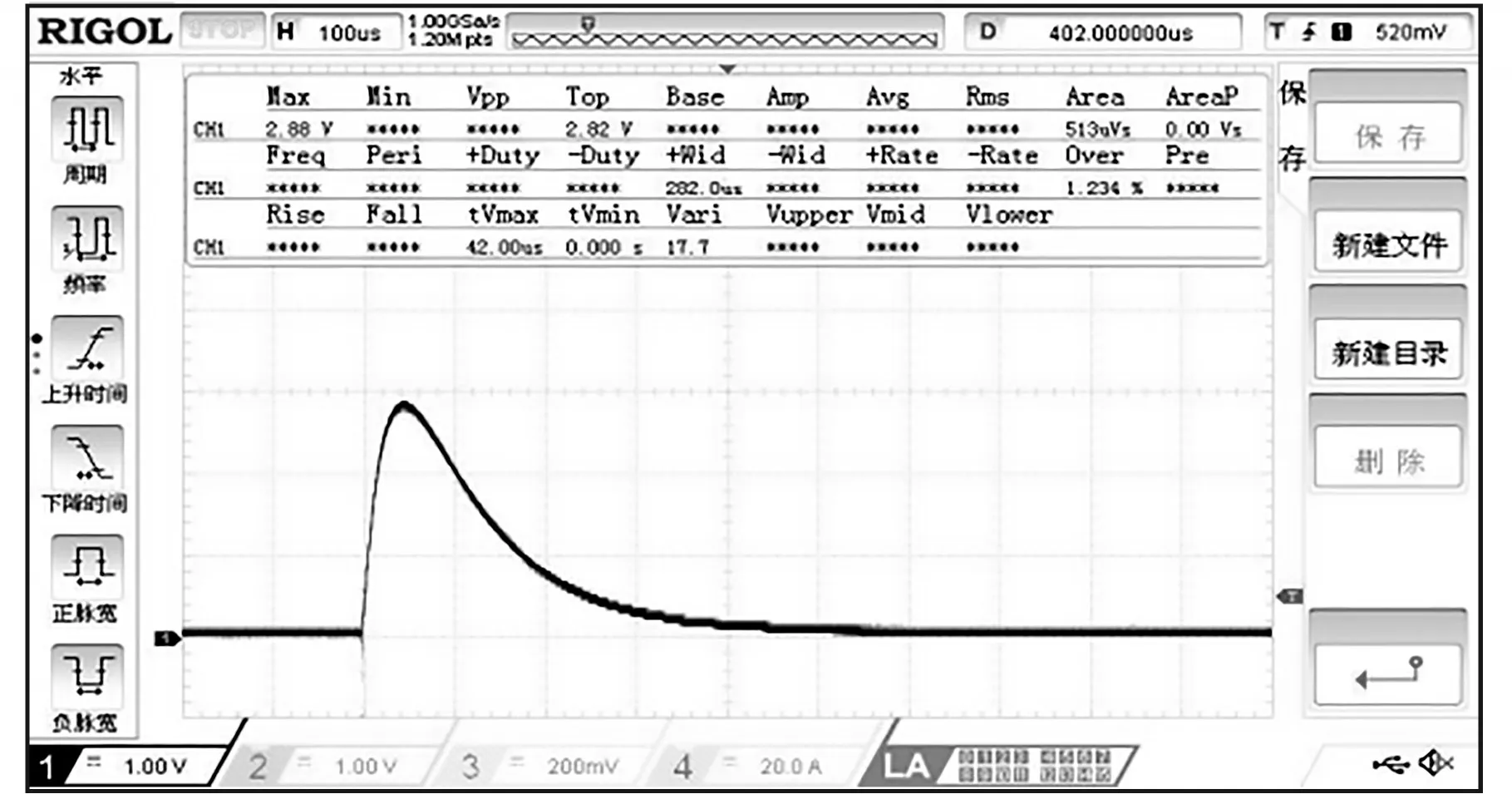

测试使用的罗氏线圈规格为CWT600B,最大测量电流为120 kA,变比50 mV/1 kA,为了能测量180 kA的电流,只测量实际电流的50%,然后折算出总电流。

图11为充电电压10 kV时的放电电流波形,横坐标为100μs/格;纵坐标为500 mV对应电流10 kA/格;图12为充电电压15 kV时的放电电流波形,横坐标为100μs/格;纵坐标为1 V对应电流10 kA/格;图13为充电电压20 kV时的放电电流波形,横坐标为100μs/格;纵坐标为1 V对应电流10 kA/格;图14为充电电压25 kV时的放电电流波形,横坐标均为100μs/格;纵坐标均为1 V对应电流10 kA/格。

图11 充电电压10 kV时的放电电流波形Fig.11 Discharge current waveform at charging voltage of 10 kV

图12 充电电压15 kV时的放电电流波形Fig.12 Discharge current waveform at charging voltage of 15 kV

图13 充电电压20 kV时的放电电流波形Fig.13 Discharge current waveform at charging voltage of 20 kV

图14 充电电压25 kV时的放电电流波形Fig.14 Discharge current waveform at charging voltage of 25 kV

通过对高压充电及储能装置进行外观检查、物理特性检查、主电路参数检测、输出电压稳定度检测及重复精度检测等测试过程,充电储能装置外观完好,内部结构完整,通信正常,上位机界面能实时监控电源的状态,额定充电电压为25 kV,额定放电电流可达180 kA,工作良好,散热正常。

4 结论

研制的基于谐振脉冲技术的高压充电及储能装置,具有高电压、高能量效率输出的特点,充电精度为5‰。实验表明该电源能高精度、高稳定性输出达到了设计目标,为高压充电及储能装置设计研究提供实践依据。