旋流气浮分离器在含聚污水中的试验研究

刘 杰,刘红缨,李 磊,何林杰

(中国矿业大学(北京)化学与环境工程学院,北京100083)

在油田污水处理工艺选择总体上,主要包括除油、过滤两级处理工艺,通过选择不同的设备组合实现污水的合格排放和达标回注。如自然沉降过滤流程、旋流分离过滤流程、斜板沉降气浮浮选过滤流程、聚结分离气浮浮选过滤流程等[1-4]。过滤段一般采用石英砂过滤[5]、核桃壳过滤[6]、双层及多层滤料过滤器[7]等以膜[8]为代表深度过滤工艺。目前,聚合物驱油是三次采油的重要技术措施之一[9,10],大庆油田已经普遍采用聚合物驱油的方式,渤海油田从2003年单井试注至今也已经大范围应用注聚技术,中海油在渤海地区应用该项技术的油田有:SZ36-1、J29-3、LD10-1等3个油田,多口井在实施注聚作业,聚合物驱累积增油效果显著,初步建成了海上稠油油田化学驱高效开发示范基地。

但是,随着聚合物大量注入地层,不可避免的要随流体产出,相比常规开采油田产出液,聚驱油围采出液成分更为复杂,油水分离及污水处理难度陡增。中海油3个注聚油田均有较高浓度的聚合物产出,均面临着聚驱采出液处理难和处理成本增加的现状。具体问题如下:原油脱水难度加大,导致破乳剂用量显著增加;原油系统各设备污油泥堵塞严重,影响了油水分离处理效果,也因为聚合物的附着或沉积进一步降低了各设备的处理能力及脱水效果,造成处理流程非常脆弱,脱水后原油含水率和污水含油均大幅度提高,污水处理流程问题凸显。

为了提高降低含聚污水的处理成本并满足环保要求,确保污水处理后达到注水水质标准,设计了一套改进型旋流气浮分离装置,并在含聚海上油田进行了试验。试验结果表明,在含聚污水处理量为7m3·h-1,回流比20%,分流比11%,较大气泡粒径工况条件下,处理后的污水含油量从500.6mg·L-1下降至45.75mg·L-1,悬浮物含量从601.7mg·L-1下降至206.1mg·L-1,达到了进入下一级过滤流程要求。

1 工艺流程

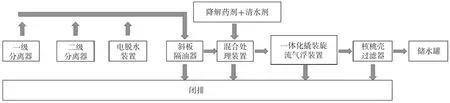

某注聚海上油田污水处理工艺为:采出液采用一二级三相分离器分离→斜板隔油→混凝沉降/传统气浮→压力过滤(核桃壳)的处理工艺。

旋流气浮分离器撬装装置取代了“斜板隔油和混凝沉降/传统气浮”污水处理工艺中的设备,通过有限元CFD技术对微气泡发生器内部流场和气泡运行规律模拟基础上,开发的改进型旋流气浮专用处理含聚污水,该装置具有油、悬浮固体快速分离,能保护过滤段稳定工作,同时防止滤料污堵、频繁冲洗作用。经过一级、二级分离器和电脱水装置的含聚污水进入斜板隔油器进行初步的除油沉降。再进入混合处理装置,在此加入降解药剂和清水剂沉降,在气泡油滴结合区域进行催化氧化聚合物降解处理。污水再进入一体化撬装新型旋流气浮装置,其主要作用是脱除含聚污水中携带的小油滴和乳化油。最终污水进入含油水输送泵,进入核桃壳过滤器然后排海或者做注水。

图1 污水处理工艺流程图Fig.1 Sewage treatment process flow chart

2 核心技术

2.1 旋流气浮技术应用

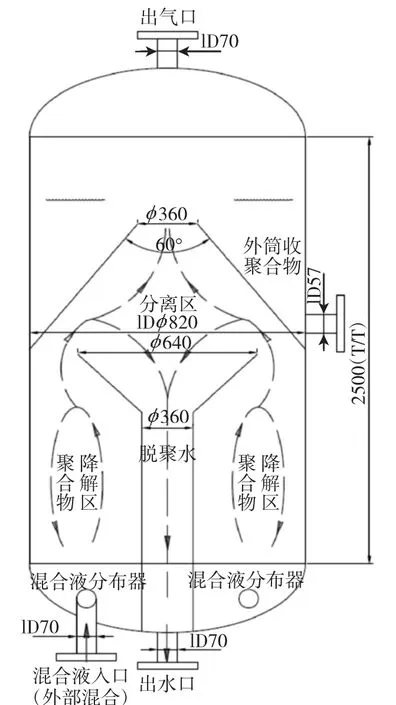

改进型旋流气浮技术,以降低含聚污水粘度为主要目标,首先,使用CFD有限元模拟含聚污水气泡运动的规律,具体如下:采用商业软件ANSYS中Fluent组件对旋流微气泡气浮装置进行数值模拟,主要对旋流微气泡气浮装置中油滴粒子的运动轨迹及内部流场,考察进口流量、微气泡粒径对装置的影响。该过程数值模拟气-液两相流,使用MESH组件对其进行网格划分,并对入口处的网格加密处理。结合实际工况设置模型参数及边界条件,采用Euler-Euler方法即双流体模型对旋流微气泡气浮装置中的气、液两相流进行数值模拟;采用Euler-Lagrange离散相模型对油滴粒子的运动轨迹进行模拟,湍流模型选用RNG K-ε模型流场计算,离散相通过Lagrange坐标下的运动轨迹模型以单个油滴粒子为计算对象进行模拟计算。模型利用Fluent软件进行求解。模拟后得到含聚污水粘度、聚合物降解、旋流器内件设计的多项参数,开发实验室设备并测试性能。掌握不同的结构、操作参数对微气泡发生器产生气泡尺寸的影响。在实验室设备试验成功后,按照试验技术参数设计制造了一体化撬装旋流气浮装置,在油田安装并开展中试。旋流气浮原理示意图见图2。

图2 气浮旋流原理示意图Fig.2 Schematic diagram of swirl air flotation

2.2 溶气系统和释放系统特点

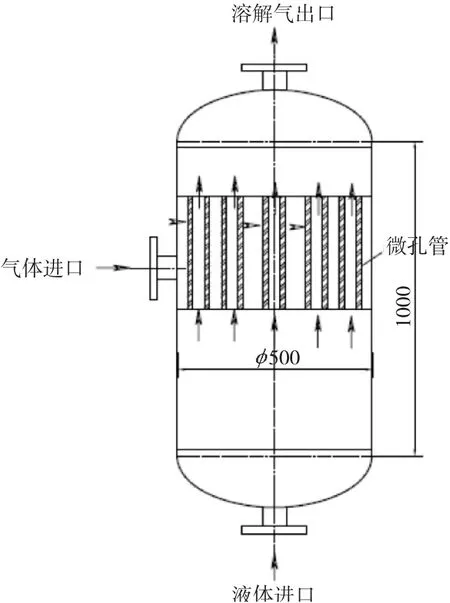

在多相流泵溶气系统中,气泡粒径与饱和压力有关,在气泡粒径分布一定的情况下,随气量增加,气泡数密度增大,但是多相流溶气泵存在占地大,利用压力调节气泡粒径操作复杂且不可控的问题。因此,本实验装置未采用溶气泵,而是采用一种微气泡发生器,该发生器可以使大量微细气泡溶入含油污水中,结构见图3。溶气水发生管是由圆柱形密封管、圆锥形密封管和微孔管共同构成。

图3 微气泡发生器示意图Fig.3 Schematic of microbubble generator

该发生器可以预先根据浮选目标物的需要选择合适粒径的微气泡。微气泡粒径大小由内部微孔管的滤孔尺寸决定,可以在使用过程中调整不同的气泡粒径。当压缩空气透过微孔管的滤孔,在高速水流的切割之下,大部分形成所需粒径大小的微气泡,相对于已有气浮溶气系统产生大量无效的大气泡,微气泡发生器的微气泡分布密度更大,气体利用率更高,捕捉含聚污水中浮选物效率更高。该结构充分考虑了含聚污水粘度较大、油水难分离并含有聚合物易产生油泥的特性。首先,使微气泡溶气水相对于含油水有一个可控的速度差,并且溶气水的释放点处于含油水的下方,以一种相对稳定的托举速度捕捉黏附油滴,同时平稳地将微小油滴浮托至水面,避免由于紊流扰动影响浮选的效果。其次,这样的释放口尺寸不会因聚合物和油滴黏附堵塞,解决了含聚污水聚合物长期聚集而导致的释放口尺寸缩小或堵塞的问题。

3 处理效果分析

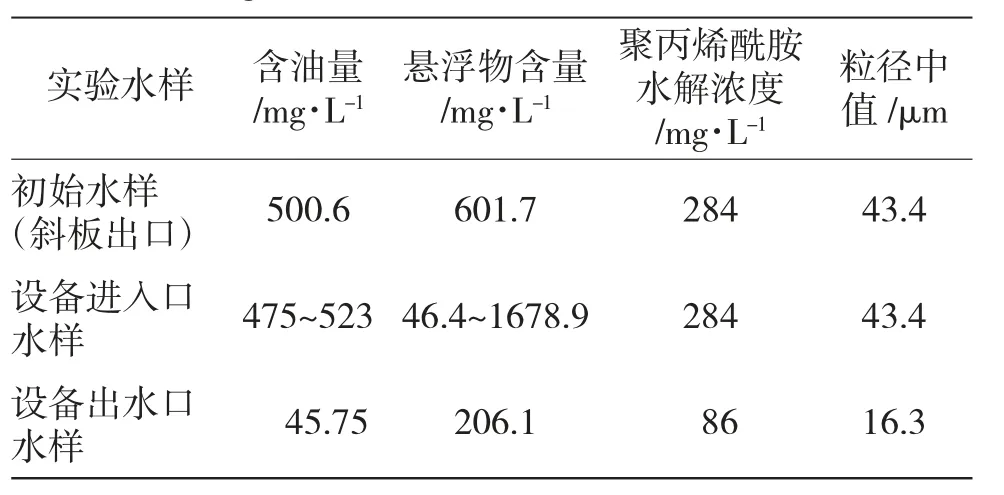

将药剂预处理和旋流气浮技术设计的改进型旋流气浮分离装置应用于中海油某注聚油田污水处理站,进行污水处理工业化试验,设备连续稳定运行后发现,初始水样粘稠,且颜色较深,出水水质透明,较为清澈。分别对初始水样、设备进入口水样、设备出水口水样取样测试,得到含油量、悬浮固体含量、粒径中值等水质指标。具体数据见表1。

表1 一体化撬装旋流气浮装置Tab.1 Integrated skid-mounted swirl air flotation device

由表1可以看出,经一体化撬装旋流气浮装置处理后的油田污水的悬浮物颗粒粒径中值16.3μm,悬浮固体含量不大于206.1mg·L-1,污水含油量不大于45.75mg·L-1。药剂预处理和旋流气浮技术去除效果优良,各项指标基本达到了该进入过滤阶段要求。由设备出水水样可以看出,出水含油量不高,该装置采用的药剂絮凝沉降-旋流气浮分离的预处理流程,不仅起到了良好的除油效果,而且对后续的核桃壳过滤效果起到了关键的作用。

4 气浮旋流影响效果分析

影响气浮旋流效果的主要因素有污水处理量、回流比、分流比和气浮气泡粒径。

4.1 处理量对气浮旋流效果的影响

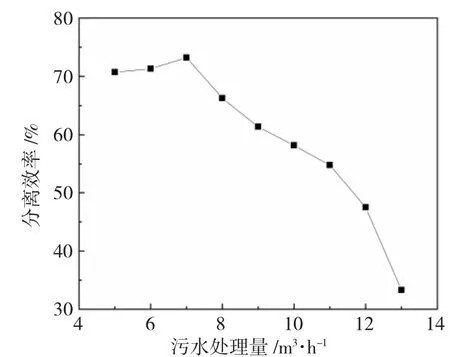

图4 为污水处理量与分离效率的关系图。在不加药剂,水样聚丙烯酰胺含量为312mg·L-1,水样来样温度75℃,斜板隔油器进口污水含油浓度不变的情况下,固定回流比(18.8%)调节不同入口流量(5~10m3·h-1),观察不同处理量对于出口含油值的影响。如图4所示,随着流量从5m3·h-1增加到7m3·h-1的过程中,分离效率不断升高,由70.7%升高至73.2%,当处理量由7m3·h-1继续增加时,分离效率急剧下滑。此试验选用气泡平均粒径为17.52μm,在此条件下最适宜的处理量为7m3·h-1。

图4 污水处理量与分离效率关系图Fig.4 Relationship between processing capacity of sewage and separation efficiency

处理量的不同会在气泡与油滴的碰撞接触、表面滑移、液膜破裂粘附以及气泡-油滴粘附体的破碎等层面产生影响,处理量增加所需水样入口流速也相应增加,流速增加带来的湍流强度增加有利于气泡与油滴的碰撞、聚并,同时流速增加带来的旋流强度增加有利于低密度油相快速汇集在中心汇集区,便于及时排出。然而,处理量过大带来的大湍流强度会引起较大的剪切应力,油滴-气泡粘附体在此剪切力的作用下会快速的破裂分离,反而不利于粘附体的形成、运移、排出,因此在气泡粒径等工艺条件一定的情况下,可以确定最适宜的处理量为7m3·h-1。

4.2 回流比对气浮旋流效果的影响

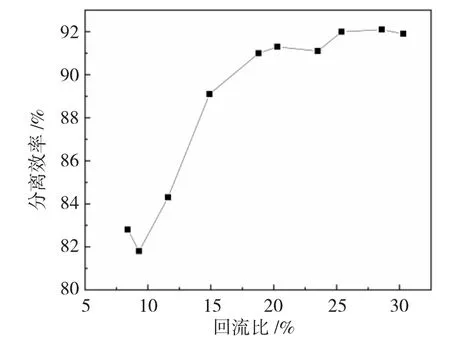

试验固定处理量7m3·h-1,球阀调节流量,选取自动流量计计量,稳定入口含聚污水流速。回流比增加,即增大回流水进入系统的比例,回流水作为补充水源通过射流器进入气浮旋流系统。图5为污水处理量与分离效率的关系图。

图5 回流比与分离效率关系图Fig.5 Relation diagram of reflux ratio and separation efficiency

由图5可见,回流比从8%增加至20%的过程中,分离效率从82%增加至91%,增长显著。回流比从20%增加至30%的过程中,分离效率从91%增加至92%,增长很小。虽然回流比越大,分离效率越高,但从能耗经济角度考虑,20%为最佳回流比。

4.3 分流比对气浮旋流效果的影响

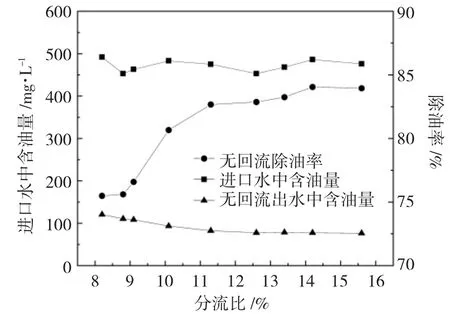

为确定分流比增加对分离效率的影响,试验测定了无回流情况下的分流比与除油率的变化关系。结果见图6。

图6 分流比与分离效率关系图Fig.6 Relationship between split ratio and separation efficiency

由图6可见,在进口含油量相当的情况下,分流比从8%增加到11%的过程中,分离效率从75.5%提升至82.7%;分流比从11%增加到15.6%的过程中,分离效率从82.7%提升至83.9%。从分离效果与能耗关系综合考虑,确定11%为该工作条件下的最佳分流比。

4.4 气泡粒径对气浮旋流效果的影响

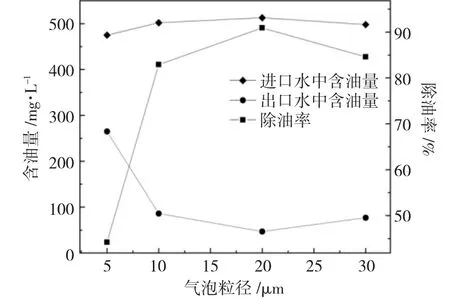

图7 为气泡粒径与含油量和出油率的关系图。

图7 气泡粒径对分离效率的影响Fig.7 Influence of bubble size on separation efficiency

由图7可见,显示出口含油量随着气泡粒径增加持续减小,当气泡粒径超过20μm后,出口含油量有所升高。这表明较大直径的气泡能够防止气泡从底部流出,但气泡直径过大(超过30μm)时无法获得较好的气泡分布,这将不利于气浮分离,又考虑到气含量一定时,小气泡拥有更大的气泡群数量和表面积,因此,可以认为,较小的气泡将有利于除油分离过程,但是小于10μm气泡很难有动力将体系脱除,因为含聚污水粘度大,形成的水包油乳化状态更稳定,小气泡反而不利于油滴的聚集。根据旋流气浮原理,相邻气泡会互相促使流线向气泡表面靠近,使粒子与气泡触碰的机会增大,碰撞效率提高,但是根据CFD对于含聚污水的模拟结果,在含聚丙烯酰胺油田污水中,当气量持续增加,气泡密度过大时,反而影响流场内气泡和油滴运动状态,使浮选效果恶化,所以不同的含聚污水特性需要不同合理的气泡粒径,本次含聚污水浓度下处理效果最好的粒径是20μm左右,实验结果也证明了模型的准确性。

5 结论与建议

(1)旋流气浮分离对去除含聚污水中的聚合物起到了关键作用,与传统的“斜板隔油和混凝沉降”传统气浮含聚污水处理流程相比,该一体化撬装旋流气浮装置采用药剂絮凝处理-旋流气浮处理-过滤流程,保证了含聚污水的处理过滤效果。

(2)气浮装置中微气泡发生器相比溶气泵制造成本低,结构简单,且气泡粒径可调,处理不同的含油污水根据其自身特性需要合适粒径的气泡进行处理。

(3)在含聚污水处理量为7m3·h-1,回流比20%,分流比11%,较大气泡粒径工况条件下,一体化撬装旋流气浮装置处理的污水分离效果最佳。