加固的A级护栏与客车碰撞的仿真分析

张舜达,栗振锋

(太原科技大学交通与物流学院,太原 030024)

为了乘员的行车安全得到更好的保障,我国学者不断地进行护栏结构的改造工作。例如闫书明提出混凝土坡面是影响小客车缓冲保护性能的主要因素,混凝土墙体强度是影响大客车防撞性能的主要因素[1]。李霞等人提出通过加横隔梁、增加埋深等方法可提高护栏的防撞能力[2]。面对公路逐年大中修而导致的旧有护栏防护能力减弱的现状,对旧护栏安全性能的改善比安装新护栏更具有实用价值[3]。为了研究公路上A级护栏的安全性能,以某市为例,对A级公路护栏技术特性、现状结构特点进行分析,确定合理的加固方案。并建立加固后的A级护栏有限元模型,采用ANSYS Workbench软件进行与大客车碰撞的计算机模拟仿真实验,为旧有护栏的改造奠定坚实的理论基础和技术支持[4]。

1 A级护栏的现状结构特点及加固方案

本次试验的A级护栏是一种墙式结构的刚性护栏,植入钢筋并用混凝土浇筑而成[5]。外侧为直立断面形式,内侧与基本混凝土护栏形状相同。护栏设置于路侧,外侧为直立的断面,其基础处理方式大多为埋置在基层中,大部分无内置基础或钢筋[6]。护栏高(35~55) cm,顶宽(20~22) cm,底宽(35~40) cm,护栏高(50~65) cm,此类护栏宽度、高度不达标,不符合相关设计要求,存在安全隐患。如图1所示为A级护栏实物图。

图1 A级护栏Fig.1 Grade A guardrail

查阅大量文献后,为加固混凝土护栏的强度,拟在原有护栏顶上进行钻孔,然后每段护栏植入钢筋,以焊接的方式连接。用混凝土进行整体浇筑,浇筑前安装模板用来控制护栏的尺寸[7]。将原有的单坡式护栏改造为直墙式,且加固后的A级混凝土护栏的参数为长78 cm,宽40 cm,高100 cm,如图2所示。

图2 A级混凝土护栏加高概况Fig.2 Overview of the reinforcement of A-grade concrete guardrail

2 有限元模型的建立

2.1 护栏模型的建立

为了使实验更接近于实际现状,建立护栏模型时先按照原有护栏参数建立模型,再植入钢筋,建立加高后护栏的有限元模型。在建立钢筋混凝土护栏模型时,材料选取ANSYS Workbench软件自带的材料参数,模型采用四面体单元,混凝土材料主要采用C35号混凝土,其中钢筋采用R235 和HRB335 钢筋。混凝土的单元加入失效系数,假设混凝土被撞碎,在试验中可以直观的反映出来。护栏加高后的A级护栏模型如图3所示。

图3 加高后的A级护栏模型Fig.3 A grade guardrail finite element model

2.2 汽车有限元模型的建立

在建立车辆有限元模型的过程中,对车辆的不同部位采用不同特征长度的单元划分网格。按照实车碰撞试验中常用的客车尺寸建立模型,其大客车的长宽高分别为840 cm、240 cm和320 cm.由于复杂的客车内部结构在碰撞过程中求解时间较长,所以对客车进行相应的简化处理,采用不同截面的梁单元建立车身的骨架,近似看作骨架在碰撞过程中承受着车身的全部载荷。大客车的底架主要采用低合金结构钢,其他骨架均采用A3普通碳素钢。发动机、座椅、乘员、油箱等都以集中质量的形式建立,车的实际质量为10 t,改变骨架和底架的材料的密度来实现模型的近似质量[8]。大客车的有限元模型如图4所示。

图4 大客车有限元模型Fig.4 Finite element model of medium passenger bus

3 试验评价标准及参数设置

3.1 评价标准

结合2013年发布的《公路安全性能评价标准》(JTG B05-01-2013),本文A级护栏碰撞仿真试验的评价标准如下:车辆在碰撞后没有穿越、翻越和骑跨护栏现象,并保持正常行驶姿态,护栏构件及其分离碎片不能侵入车辆乘客舱,且护栏应保持完整性。其中客车的车体加速度10 ms间隔平均值的最大值不能超过20 g。车辆碰撞后在距离碰撞点20 m区域内,试验车辆的任何部位不得越过A值。

A=4.4+VW+0.16VL

其中:VW为车宽(m);VL为车长(m).

将车辆的实际尺寸代入式中,得到此次试验客车的A值8.1 m.

3.2 仿真软件的介绍及试验参数设置

将建立好的模型导入进Workbench的动力学分析模块中,Workbench有限元仿真软件可以自动检测接触零件,并设置接触,修改不接触的部分可提高计算效率。客车与护栏的碰撞试验需要得到变形体的应力值和应变值,与刚体动力学分析不同,不只考虑系统的动能。首先对于模型进行前处理工作。模型中不必要的倒角和曲面应当进行相应的处理,否则在求解中可能造成求解错误[9]。Workbench动力学分析中有先进的数值方法,提供了各种技术解决方案,例如The lagrange solver、The Euler solver等。ANSYS的显示求解器是AUTODYN和ANSYS-LS/DYNA.可以求解大型而复杂的模型,其通用的运动方程主要有模态叠加法和直接积分法。其中直接积分法是求解模型的运动方程。模态分析是确定结构固有的频率和模态,乘以正则化坐标,将位节点加起来计算位移解[10]。求解对计算机的性能要求较高,所以本次试验在保证转动惯量、质心、质量和刚度等与实际车辆相符合的前提下,对模型进行相应的简化。骨架在碰撞过程中近似承受着车身的全部载荷,将客车模型的蒙皮简化掉,只考虑车身骨架的变形。去除客车的四个轮胎,设置垂直向上的载荷支撑骨架模型,并忽略轮胎与地面的摩擦。设置客车与护栏为自动接触,还需添加护栏与其内部钢筋的接触。固定约束混凝土与地面。插入客车初速度为60 km/h,并以20°的角度进行碰撞试验。

4 客车碰撞护栏仿真结果及分析

4.1 护栏的完整性分析

护栏对客车起阻挡作用,在碰撞过程中,通过护栏与客车的变形来吸收能量,减少客车的初始动能,这种能量转化对乘客起保护作用。在本次客车碰撞A级混凝土护栏的试验中,ANSYS Mechanical求解插入的结果选择Total Deformation和Equivalent Stress得到护栏所受应力和变形情况。如图5和图6所示分别为护栏所受等效应力云图和护栏变形量云图,由图可知,护栏在0.44 s时受最大应力为90 452 Pa,且护栏在防护客车碰撞时最大变形量7.59 mm,可以看出钢筋在碰撞过程中没有变形而漏出,对护栏结构的支撑良好。护栏混凝土在碰撞中没有失效。碰撞区护栏产生了些许的划痕,没有裂缝,护栏损坏程度小,符合评价标准。

图5 护栏的等效应力云图Fig.5 Equivalent stress cloud map of the guardrail

图6 护栏的变形量云图Fig.6 Deformation map of the guardrail

4.2 乘员风险分析

本次客车与护栏碰撞试验的乘员风险需要考虑客车x、y方向加速度和客车车架的变形量。选取时间为(0~0.6)s,得到大客车x、y方向两个方向加速度,将车体加速度数据的进行处理,如图7、图8所示。大客车加速度在x方向上0.254 3 s到0.264 3 s之间加速度平均值的最大值为148.2 m/s2,y方向在0.136 7 s到0.146 7 s之间加速度平均值的最大值为206.5 m/s2.由图可以看出,大客车的加速度在x、y方向上都是在0.1 s到0.3 s之间波动较大,在0.3 s后随着车辆进入平稳状态,加速度逐渐趋近于0.由于试验忽略客车与地面的摩擦且车身模型的结构简化,质量块较集中,车身内部材料与实际车辆存在差异,导致试验误差,车体纵向加速度略超过200 m/s2.大客车x方向上的加速度符合安全评价标准。

图7 x方向加速度曲线Fig.7 x-direction acceleration curve

图8 y方向加速度曲线Fig.8 y-direction acceleration curve

客车的骨架变形如图9所示,客车碰撞后右前角刮蹭变形,客车内部空间没有产生严重挤压,乘坐室完整,车辆的整体损伤较小,整体评价护栏的缓冲功能良好,符合评价指标。

图9 客车的骨架变形Fig.9 Skeleton deformation of the bus

4.3 车辆运行状态及轨迹分析

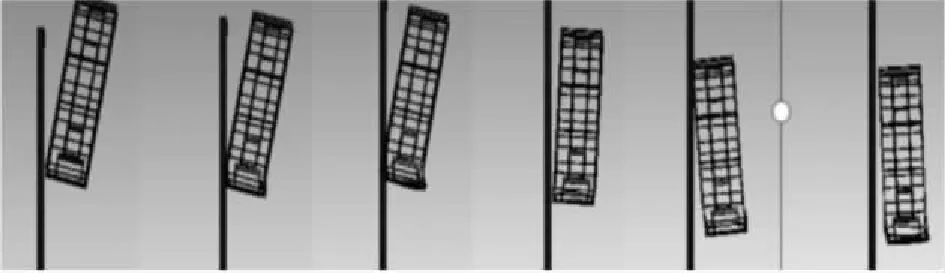

大客车碰撞护栏行驶轨迹如图10所示,大客车在与护栏碰撞后平稳地滑出,并保持正常的驾驶姿态,没有穿越、跨越和骑行护栏的行为。护栏构件及其分离的碎屑没有侵入车辆的乘客舱。在距离碰撞点20 m的区域内,车辆没有部位越过4.6 m的边界线。大客车车身受到撞击,客车的重心升高,其尾部很快接近护栏并且倾向于将其向外推,在惯性力和离心力的作用下,大客车与护栏之间的角度连续减小,并且车辆后尾的行进方向逐渐与车头对齐,大客车在与护栏碰撞的过程中平稳地转向,返回正常行驶方向,因此护栏阻挡和引导功能良好。

图10 大客车运行轨迹Fig.10 Bus trajectory

5 结论

本文对A级混凝土护栏的结构特点进行调查,确立加固方案,并运用ANSYS Workbench软件建立客车与护栏碰撞的有限元分析,依据大客车与护栏仿真碰撞试验结果分析,得到结论如下:

加高后的A级试验护栏能够有效的阻止行驶车辆。所以在原有护栏钻孔、植入钢筋,再用混凝土进行整体浇筑加高,此加固方法对于A级混凝土护栏的改进工作有一定的参考价值。以后路面加铺工作后,再次造成护栏高度不足安全性能减弱的问题时,可对护栏重复利用,不需要对护栏的截面形状重新进行设计,只需在原有护栏基础上植筋加高加固即可,可节省大量的人力和物力。

利用ANSYS Workbench仿真方法分析车辆与护栏的碰撞相比于实车碰撞试验可节约试验成本。对于碰撞试验误差的优化,可加密有限元模型的网格和细化汽车模型内部结构,从而得到更精确的试验结果。