水泥稳定破碎砾石垂直振动成型试验方法评价

袁 可 佳, 蒋 应 军, 邓 长 清, 纪 小 平

( 长安大学 公路学院, 陕西 西安 710064 )

0 引 言

破碎砾石以平均粒径为2~64 mm的河卵石为原料[1],由机械破碎加工而成,取材较为方便,可一定程度缓解由于开采加工碎石引发的资源与环境问题.但与碎石相比,破碎砾石具有表面光滑、硬度低、破碎面少、施工稳定性差等缺点,导致水泥稳定破碎砾石(CSCG)强度相对较低,其应用也仅局限于要求较低的低等级公路[2].为提高其强度,国内外学者采用提高水泥剂量、改善级配等措施[3],其中,水泥剂量应达到4%~6%、采用较细级配几乎成为共识,但两种措施均使其温缩和干缩开裂加剧,由此诱发唧浆、网裂等病害加速路面损坏,从而缩短道路使用寿命.除上述措施外,有研究表明,密实度也是影响半刚性基层材料强度的重要因素之一,密实度提高1%,基层的力学强度至少可提高10%[4-6],而现场密实度的关键控制指标为室内成型试件的最大干密度和施工压实度,其中室内最大干密度与试件成型时的含水率、压实功及成型方法等因素密切相关[7],且存在相互影响.

目前,水稳基层材料有两类成型方法,一类是室内静压法(QSCM),另一类是垂直振动法(VVTM).公路路面基层施工技术细则规定宜采用重型击实法确定无机结合料稳定材料的最大干密度指标,采用静压法成型试件设计力学指标.然而,随着道路施工机械水平的提高,目前普遍采用20 t以上的可调频调幅振碾压路机,由于重型击实法不能充分模拟振碾压路机且击实功偏小,通过该方法确定的最大干密度和最佳含水率与现场不相匹配,同时,静压法成型的试件,在成型前后其组成材料的级配、含水率等均发生了不同程度的变化[8-9],研究结果表明室内静压法成型试件与现场岩芯样之间的力学强度相关性不足46%[10-12].与此同时,李国伟、蒋应军等基于VVTM开展了大量研究[13-19],结果表明VVTM与现场芯样力学相关性高达90%[20-21],此外在实际工程中,利用VVTM设计水泥稳定碎石基层,不仅可大大提高水稳基层的强度,还可提高水稳基层的抗裂性[22-23],因此有望采用VVTM解决CSCG强度低的问题.

然而,目前VVTM的研究对象主要为水稳碎石,其原材料普遍为石灰岩或玄武岩等优质石料.破碎砾石本身的材料特性,使其在级配、强度特性等方面会存在变化,其设计方法是否可直接参考VVTM还有待研究与验证.为此,本文依托驿城区至焦桐路段省道,基于CSCG开展研究,在分析垂直振动击实仪(VVTE)构造与原理的基础上,结合现场振碾特性,研究并提出VVTE振动参数和振动时间,在此基础上通过室内外试验,对重型击实法与VVTM进行对比分析,验证VVTM对于CSCG的适用性与可靠性.

1 原材料与试验方案

1.1 原材料

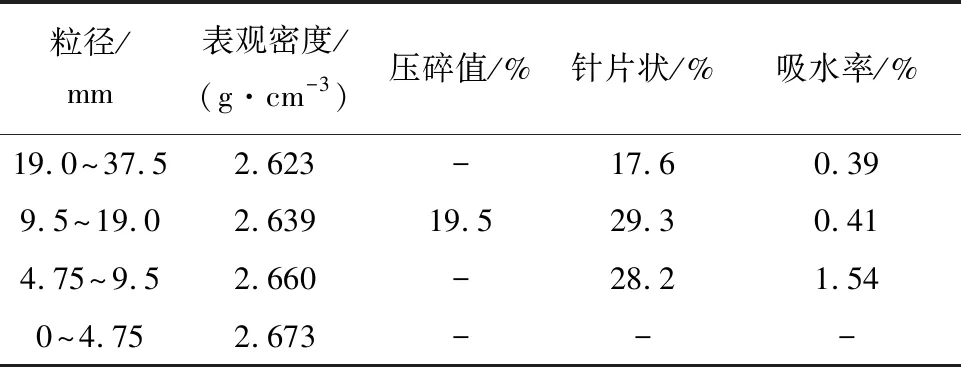

采用河南省驻马店市确山同力产P.O42.5水泥,其技术指标见表1.所用集料取自河南省泌阳产破碎砾石,分为0~4.75、4.75~9.5、9.5~19.0和19.0~37.5 mm共4种粒径级,其技术指标见表2.

表1 水泥技术指标

表2 集料技术指标

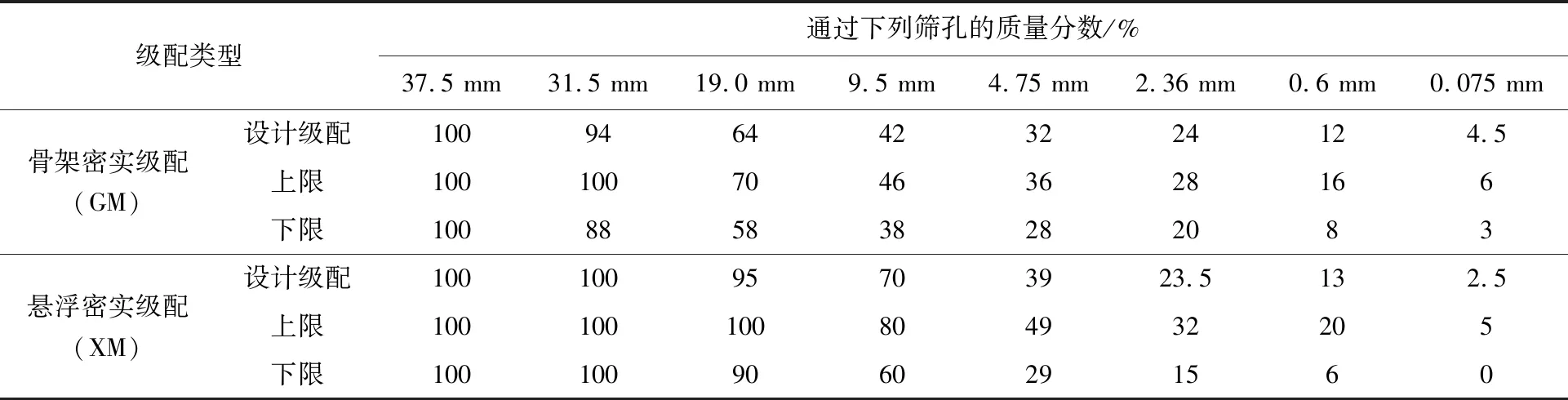

1.2 配合比

采用《公路水泥稳定碎石抗裂设计与施工技术规范》(DB 41/T 864—2013)中水泥稳定碎石骨架密实级配(GM)以及《公路沥青路面设计规范》(JTG D50—2006)中水泥稳定碎石悬浮密实级配(XM)范围中值,CSCG的矿料级配见表3.

表3 集料级配

2 垂直振动法

2.1 VVTE的构造及原理

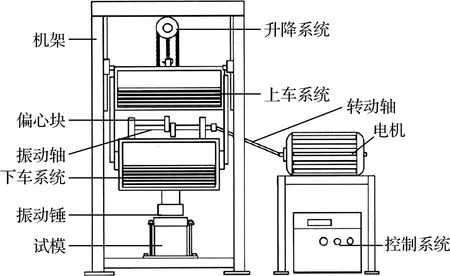

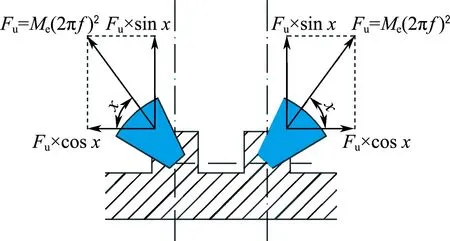

试验用VVTE的主要构造见图1.VVTE主要由控制平台、转动装置和振动系统构成,其核心结构为振动系统中的激振器,由两个平行的振动轴和一组对称的偏心块组成[20].激振器的工作原理如图2所示.

(a) VVTE实物图

(b) VVTE构造图

图2 激振器工作原理

2.2 VVTE振动参数确定

VVTE的振动参数主要包括工作频率、名义振幅和上、下车系统质量.

2.2.1 工作频率 工作频率f是指偏心块转轴的转动频率,振动频率f0是指振动锤对被压材料施加的周期性变化力的频率,研究表明[24],当f0与被压材料的固有频率一致时,便容易产生共振,压实效果较好.但由于材料的固有频率难以准确获取,根据振动频率与被压材料的刚度有关这一特性,通过调节VVTE的工作频率,找到与被压材料相适应的振动频率.根据现场振动压路机的工作频率,f拟选取30 Hz.

2.2.2 名义振幅 振幅是振动能量能达到的最大值,是表征振动范围和强度的物理量.VVTE在振动压实过程中的振幅A无法直接控制,是一个随机的振动参数.因此,引入名义振幅以更好评价VVTE的振动特性,研究表明[25],振幅越大,压实效果越理想,但过大的振幅反而会产生过压实现象,导致被压材料的结构变得疏松,压实表面产生搓板形等缺陷,降低压实质量.因此根据大量试验研究并结合振动压路机名义振幅取值范围(压实基层0.8~2.0 mm),拟选取VVTE的名义振幅A0=1.4 mm.

2.2.3 上、下车系统质量 通过改变VVTE上、下车系统质量,可改变振幅和静面压力,而静面压力的大小直接影响VVTE的振动压实效果.已有研究表明[24],当VVTE上、下车系统质量为293~303 kg时,压实效果最佳,且较为稳定,因此,VVTE上、下车系统质量选取为300 kg.结合振动压路机设计原理,上、下车质量比值一般为0.6~1.0,因此取VVTE上、下车系统质量分别为120、180 kg.

2.3 VVTE振动参数的合理配置

通过上述振动参数对CSCG填料影响规律的研究,得出CSCG填料压实效果最佳时VVTE的振动参数,见表4.

表4 VVTE工作参数

2.4 VVTE振动时间确定

在S330驿城区至焦桐路段进行了CSCG振碾特性研究.通过在施工现场改变碾压工艺确定当前施工水平和工艺下基层施工现场所能达到的最大密实度.结果发现:采用静压1遍、振动5遍、静压1遍收面,可使现场实测干密度达最大值,其密度范围为2.465~2.495 g/cm3.

采用现场CSCG材料进行室内振动击实试验,基于表4中工作参数得出VVTE振动时间对CSCG干密度影响规律如图3所示,水泥剂量为4.0%.由图3数据可知,在室内进行振动击实试验时,随着击实时间的增加,CSCG材料的密度持续上升,超过一定的振动时间后,其增长趋势开始平缓并稳定在一个极值附近.为与现场碾压水平工艺所达到的最大密实度相匹配,选取控制现场

压实度98%的室内振动击实试验达到最大干密度2.515 g/cm3所用的时间为100 s.因此,确定CSCG压实标准为压实度98%,室内VVTE振动击实时间100~120 s.

2.5 试件垂直振动击实法

采用垂直振动击实法确定CSCG最大干密度ρdmax和最佳含水率ωopt,其主要步骤如下:

(1)将制备好的湿混合料装入150 mm(φ)×(230±10) mm(h)的试模中,分3次装料,每次装完料通过捣棒对四周和中心进行插捣,确保插捣均匀.

(2)吊起振动锤,将装满混合料的试模固定在振动压实仪底部,放下振动锤振动击实100 s,振动击实的高度控制在(120±3) mm.

(3)用脱模器脱模,称取试件质量,并计算干密度.

(4)重复上述步骤,绘制ω-ρd关系曲线,计算得ωopt和ρdmax.

2.6 试件垂直振动成型方法

采用垂直振动成型方法成型150 mm(φ)×150 mm(h)的CSCG圆柱体试件,试验步骤如下:

(1)通过VVTM确定的ωopt和ρdmax,配制湿混合料.

(2)将装有湿混合料的整个试模固定在振动仪底板上,振动击实至试件高度150 mm.

(3)将试件脱模,用黑色塑料袋包裹放入养生室内进行养生.

3 VVTM与传统方法对比

3.1 最佳含水率和最大干密度

分别采用垂直振动法(VVTM)与室内静压法(QSCM)进行击实试验,两个试验段所得的ρdmax及ωopt结果见表5.由表5可知,与QSCM相比,VVTM确定的最大干密度平均可提升2%,最大干密度对应的最佳含水率降低约16%.

表5 VVTM和QSCM下CSCG最大干密度和最佳含水率

分析其原因可知,相对于QSCM,VVTM对被击实材料施加的激振力,使其产生共振,继而产生相对运动,迫使细集料填充粗集料产生的空隙中,成型的试件相对于后者更加的密实,从而使干密度提高.高频激振力的作用促使混合料更加密实,QSCM中水对混合料的润滑作用使得试件更容易密实,在振动击实中水的润滑作用就没有那么显著,VVTM的最佳含水率较小.

3.2 试件成型前后含水率变化规律

分别采用QSCM与VVTM进行室内试验,成型后将试件用木锤轻敲使其松散,在烘箱中烘干,测试其含水率变化情况,结果见表6.

表6 试件成型前后含水率变化规律

表6中数据表明,基于QSCM成型的CSCG试件,成型前后内部含水率损失率至少达11.27%以上.这是由于静压成型试件的最佳含水率由重型击实试验确定,该方法下确定的含水率偏高,加之采用QSCM成型试件,试件内部集料颗粒无法有效运动形成嵌锁结构,从而导致水被挤出.然而,基于振动击实法成型的试件在成型后含水率相比成型前损失不足1%.含水率的损失情况可以表明,通过重型击实试验确定的最大干密度对应的最佳含水率与静压法成型试件不符,而基于振动击实试验所确定的含水率与VVTM更为吻合.

3.3 试件成型前后级配变化规律

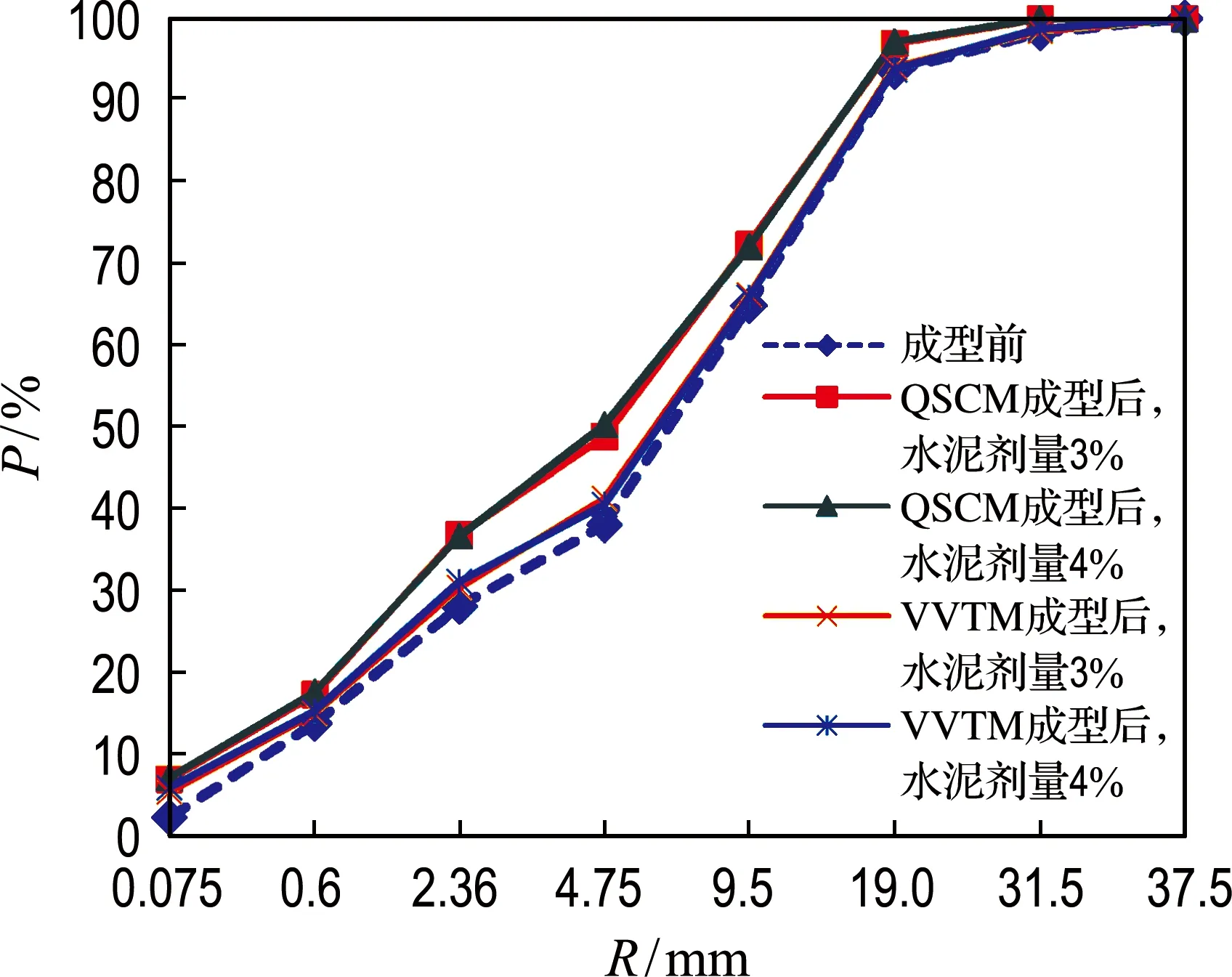

分别对QSCM与VVTM成型试件后混合料进行筛分,测试其级配变化情况,结果见图4.

(a) GM

(b) XM

由图4可知,采用GM和XM两种级配的试件,其矿料级配变化规律基本一致,即VVTM对于试件成型前后的级配影响很小,几乎可以忽略;而QSCM成型前后试件的级配变化较为明显,尤其对9.5~19.0 mm粒径集料影响较大,破碎的情况较为严重.其主要原因为,采用VVTM成型试件,集料在合理的最佳含水率下,在试模内可自由运动,最终达到相互嵌挤填充,最为密实的状态;而QSCM通过两端持续稳定的压力成型试件,由于其本身含水率过高,水在试模中占据了一定体积,很难被压缩,同时由于混合料直接被两端应力挤压成型试件,使得其颗粒无法自由运动,在成型过程中,颗粒之间相互摩擦挤压,使得集料破碎严重.由此可以表明,VVTM更能够保证材料的组成结构,并有效地反映其力学强度水平.

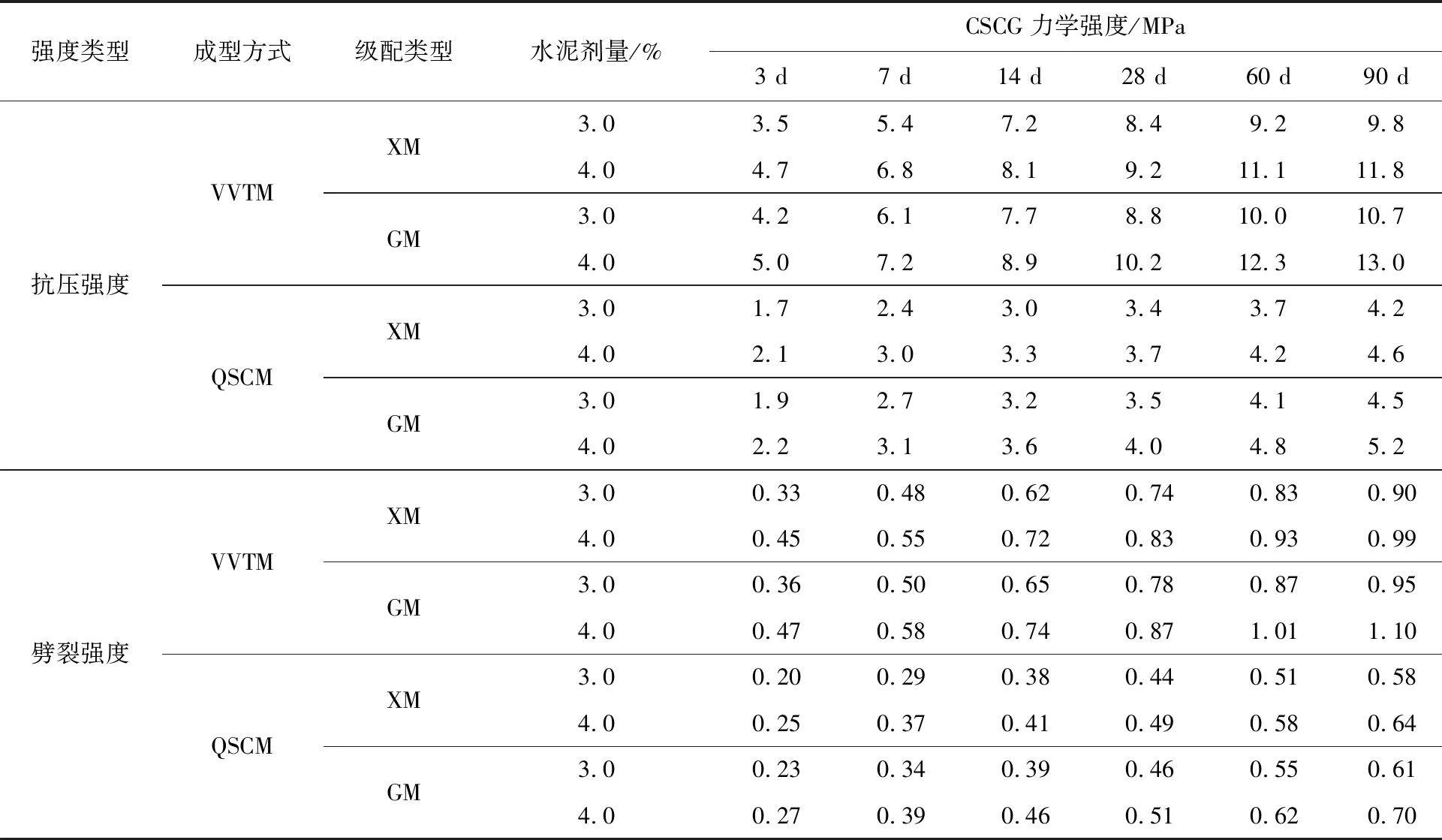

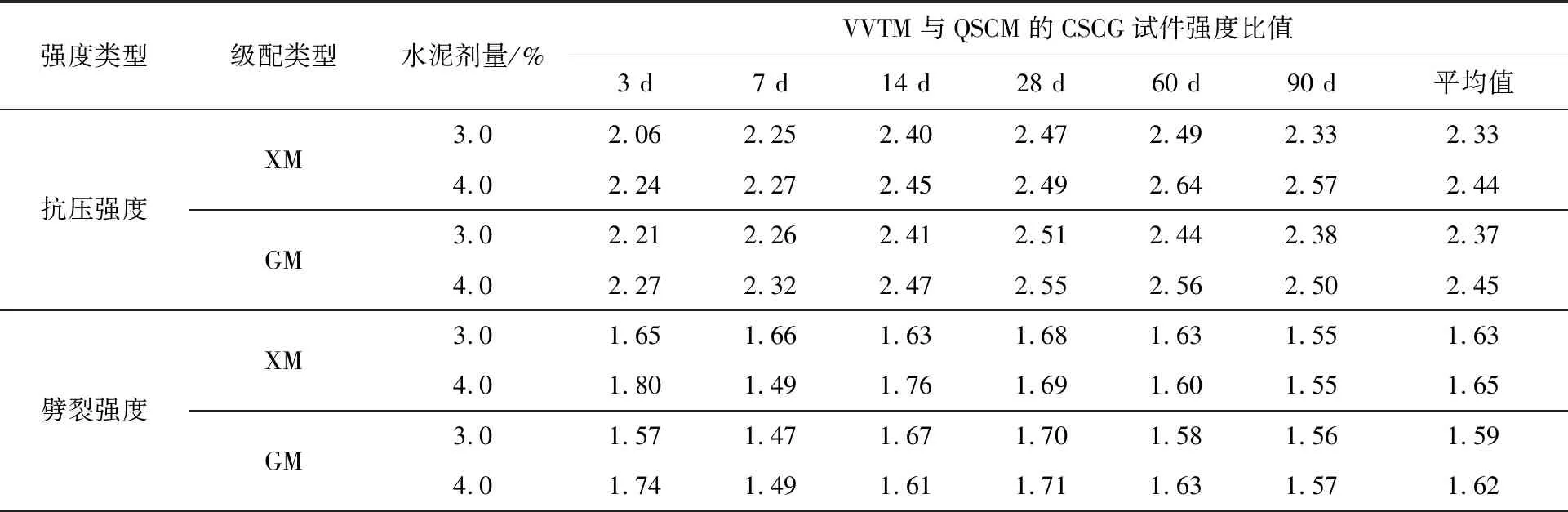

3.4 力学强度

分别采用QSCM与VVTM两种方法成型CSCG试件,养生至一定龄期,通过室内无侧限抗压强度试验和劈裂试验对比两种方法成型试件的力学强度,结果见表7,其中抗压强度和劈裂强度采用计算得到95%保证率的代表值.两种方法成型试件的力学强度比值见表8.

由表8可以看出,随龄期的增长,两种方法成型试件抗压强度比值呈增大趋势,在28 d龄期后,其比值逐渐趋于稳定,平均比值为2.4;劈裂强度的比值增长趋势与抗压强度相似,其平均比值为1.62.由此可知,相比静压法,振动法成型试件抗压强度平均提高140%,劈裂强度平均提高62%.

CSCG在无侧限抗压强度和劈裂强度两方面的力学特性方面,振动法相比静压法成型试件的力学特性得到较大的改善,究其原因有以下几点:

(1)从最大干密度方面来说,VVTM是QSCM击实试件最大干密度的1.019~1.020倍,平均值为1.020倍.在其他条件一定的情况下,VVTM较QSCM成型试件的密实度要高,所以其力学特性方面得到了改善.

(2)QSCM成型试件的最佳含水率较实际施工所采用的含水率要大得多.相同水泥剂量条件下,采用QSCM成型试件,CSCG的含水率过大,甚至可以看出有水渗出.渗出的水夹带着部分水泥胶浆和细集料,成型试件的水泥剂量较实际情况偏小,降低了CSCG的力学特性.细集料的流失使得粗集料骨架之间的空隙无法完全被填充,存在剩余空隙,耐久性差.

表7 CSCG力学强度代表值

表8 VVTM与QSCM试件力学强度比值

(3)集料排列状况的差异:QSCM成型试件的原理是通过集料之间的相互挤压收缩来进行的,当挤压的力过大,粗集料就出现了破碎的情况,原先的级配受到破坏.VVTM通过对被压材料产生高频的激振力,迫使被压材料之间产生相对运动,粗集料产生破坏的现象明显变少,原先的级配未受到破坏,细集料充分填充了骨架间的空隙,混合料整体密实度提高.

4 试件振动成型法可靠性

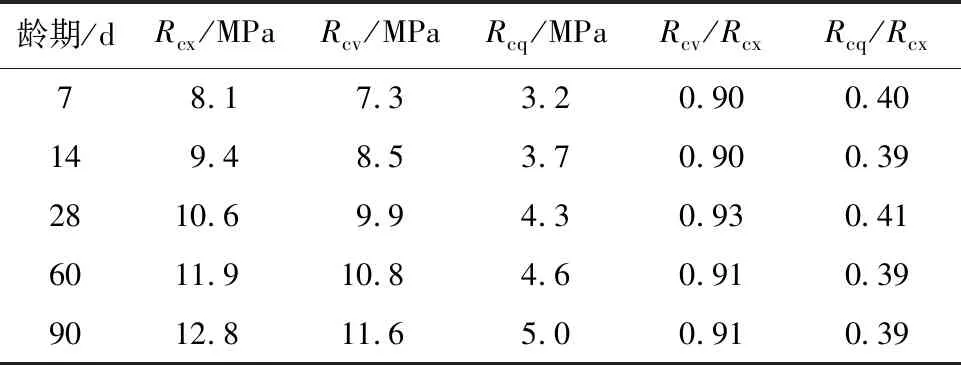

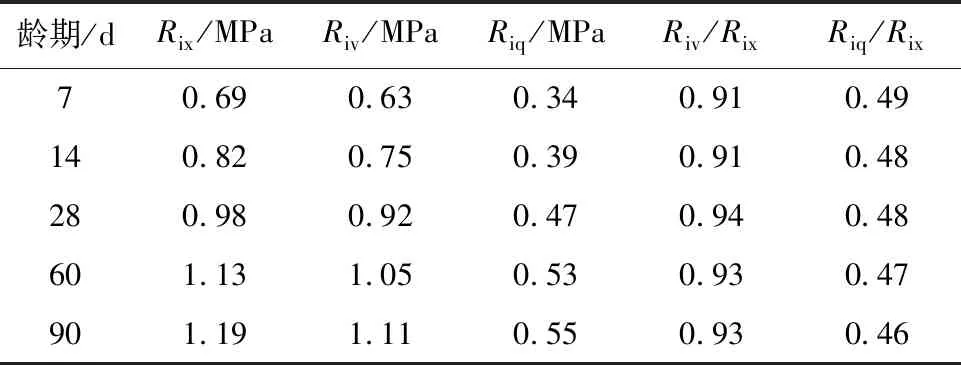

CSCG室内QSCM、VVTM和基层现场芯样抗压强度、劈裂强度及比值见表9和10,其中Rcx、Rcv和Rcq分别为现场芯样、室内VVTM和QSCM试件的抗压强度;Rix、Riv和Riq分别为现场芯样、室内VVTM和QSCM试件的劈裂强度.为尽量接近现场基层施工材料和养生条件,室内VVTM和QSCM试件原材料取自现场摊铺用混合料,在室内按98%施工压实度成型试件,再将

表9 VVTM、QSCM与现场芯样抗压强度对比

表10 VVTM、QSCM与现场芯样劈裂强度对比

其运回到施工现场,与现场CSCG基层同步同条件养生.

由表9和10可知,在不同龄期下VVTM成型试件抗压强度与现场芯样强度的相关性为90%~93%,平均为91.0%,劈裂强度与现场芯样强度的相关性为91%~94%,平均为92.4%;而QSCM试件抗压强度与现场芯样强度的相关性为39%~41%,平均为39.8%,劈裂强度与现场芯样强度相关性为46%~49%,平均为47.6%,力学强度相关性平均值为41.8%.说明VVTM成型试件力学强度更接近现场芯样的力学强度,表明振动法对于CSCG基层材料具有较好的适用性与可靠性.

5 结 论

(1)研究了VVTE振动参数对CSCG压实效果的影响,并提出了VVTE振动参数:工作频率f为30 Hz,名义振幅A0为1.4 mm,上、下车系统质量分别为120、180 kg.结合现场振碾特性,研究CSCG干密度与振动时间之间关系,确定振动击实时间为100~120 s.

(2)提出了垂直振动击实试验方法,并对其物理性质进行评价:VVTM确定的最大干密度是QSCM的1.020倍,而其最佳含水率仅为QSCM的84%.

(3)提出了试件垂直振动成型方法,并对其物理力学性质进行评价:VVTM对于成型前后试件的级配影响较小,而QSCM成型前后其级配变化较为明显,尤其9.5~19.0 mm粒径集料破碎情况较为严重;与QSCM相比,VVTM成型试件抗压强度平均提高140%,劈裂强度平均提高62%;VVTM成型试件与现场芯样的力学强度相关性高达91.0%,而QSCM相关性平均为41.8%.