标准适应性和环境性能分析:再制造发动机

梅 潇 镭, 李 涛, 张 洪 潮

( 大连理工大学 机械工程学院, 辽宁 大连 116024 )

0 引 言

汽车作为现代人类的交通工具,既给人类带来了方便,同时也给环境带来了污染.中国一直是全球汽车市场发展的重要引擎,根据中华人民共和国公安部的统计数据[1],到2018年底,中国的汽车保有量达到2.4亿辆,与2017年相比增加了2 285万辆,增长率为10.51%.根据中国汽车工业协会的数据[2],2018年汽车产销量分别为2 780.9 万辆和2 808.1万辆,中国的汽车工业仍处于普及期,并且有增长的空间.中国投资咨询行业研究中心预测[3],2018年到2022年,中国汽车报废量的年均复合增长率将约为28.09%,并将于2022年达到2 450万辆.伴随着汽车保有量的持续增长,每年报废汽车也占有相当数量.报废汽车零部件直接回炉重炼,造成了资源、能源二次消耗,资金二次投入和环境二次污染.再制造是面向全生命周期绿色制造的发展和延伸,是发展循环经济和实现资源高效利用的重要手段[4].作为循环经济再利用的高级形式,再制造产业的发展打通了资源-产品-报废-再制造产品的循环型产业链条,构筑了节能、环保、可持续的工业绿色发展模式,为工业绿色化发展奠定了基础[5].内燃机再制造是内燃机行业绿色循环发展方向,而内燃机产量和保有量快速增长为推进内燃机再制造提供了基础和条件.2017年10月31日,工业和信息化部印发《高端智能再制造行动计划(2018-2020年)》的通知指出,我国已初步形成了“以尺寸恢复和性能提升”为主要技术特征的中国特色再制造产业发展模式.

再制造被公认为节能、节材、环保,许多学者进行了论证.杨明等[6]最早运用生命周期评价(life cycle assessment,LCA)方法,评估上海大众桑塔纳某型号再制造发动机的生命周期指标,从能源、原材料和环境3方面评价发动机再制造工程,结果表明:同制造一台新发动机相比,再制造一台发动机可以节省58.2 kg的钢材、16 kg的铝材,节约113 kWh的电能,减少565 kg的CO2排放、6.09 kg的CO排放、1.01 kg的NOx排放、3.985 kg的SO2排放,同时可以减少288.725 kg的固体废弃物排放.王涛[7]以斯太尔615.67型发动机再制造为实例,运用全生命周期理论,比较新机制造和再制造的能耗、排放和成本差异,结果表明发动机再制造具有巨大的能源、环境和经济优势.刘志超[8]运用LCA对重汽WD615.87发动机的原始制造和再制造过程进行了比较,发动机再制造过程:初级能源消耗减少75.28%,全球变暖潜值减少71.32%,酸化潜值减少33.61%,水体富营养化潜值减少64.11%,臭氧层破坏潜值减少56.79%,光化学烟雾潜值减少18.28%.刘振[9]运用LCA对4种轻型载货汽车发动机的使用阶段进行了评价和比较.孙锌等[10]对某企业生产的汽油发动机进行了全周期评价,发现使用阶段对环境的影响最大,其使用阶段的排放数据按汽车排放标准计算.Shi等[11]运用LCA对再制造天然气发动机和再制造柴油机进行了比较,发现:虽然把废旧柴油机改造为天然气发动机会耗费更多能源,但是使用阶段其有更大的节能减排效益,最后的综合效益要大于再制造柴油机.

大量的生命周期评价研究关注废旧发动机的再制造过程带来的环境效益,忽略了其使用阶段的实际影响,而问题在于发动机使用阶段对环境影响更大.另一个问题是,随着汽车排放标准的变化,发动机的生产和使用将有所不同.修复性再制造的目标是标准升级之前的阶段,但再制造发动机通常在标准升级后使用.通过对再制造发动机的生命周期评价,本文系统地研究排放标准对再制造发动机环境效益的影响,并分析跨标准阶段使用情景下的环境影响增量.以问题为导向,提出两种解决方案,并分析各自的标准适应性及优缺点,旨在为相关决策者提供参考,推动再制造发动机产业实现快速、健康和可持续发展.

1 方法、材料及数据库

LCIA的过程有如下几步:

(1)指标选择.根据课题的研究目标,选择出合适的环境影响指标.例如,酸化、臭氧层破坏等.

(2)分类.将清单分析数据划分为不同的环境影响类型.例如,空气排放中的CO2会对全球气候变暖产生影响,要把它划分给GWP.

(3)特征化.将每一个影响类别中的物质转化和汇总为统一的单元.LCI数据特征化是利用特征化因子来计算环境影响潜值,产品环境影响潜值是指整个产品系统中所有环境排放或资源消耗影响的总和,计算方法如下:

Em=∑Em,i=∑(Wi×Cm,i)

(1)

式中:Em为第m种环境影响类型的环境潜值大小;Em,i为第i种物质的排放量或消耗量对第m种环境影响类型的影响潜值;Wi为第i种物质的排放量或消耗量;Cm,i为第i种物质对第m种潜在环境影响类型的特征化因子.

(4)归一化.归一化也叫标准化,其目的是对各种环境影响类型的相对大小提供一个可以相互比较的标准,从而比较各种环境影响类型的贡献大小.采用标准人当量(每人每年平均环境影响潜值)作为标准化基准,计算方法如下:

(2)

(3)

式中:y为基准年;Rm,y为在基准年指定区域的第m种环境影响的人均环境影响潜值,即归一化基准;Em,y为在基准年指定区域的第m种环境影响的总环境影响潜值;Py为在基准年指定区域的总人口;Nm为第m种环境影响潜值的归一化结果.

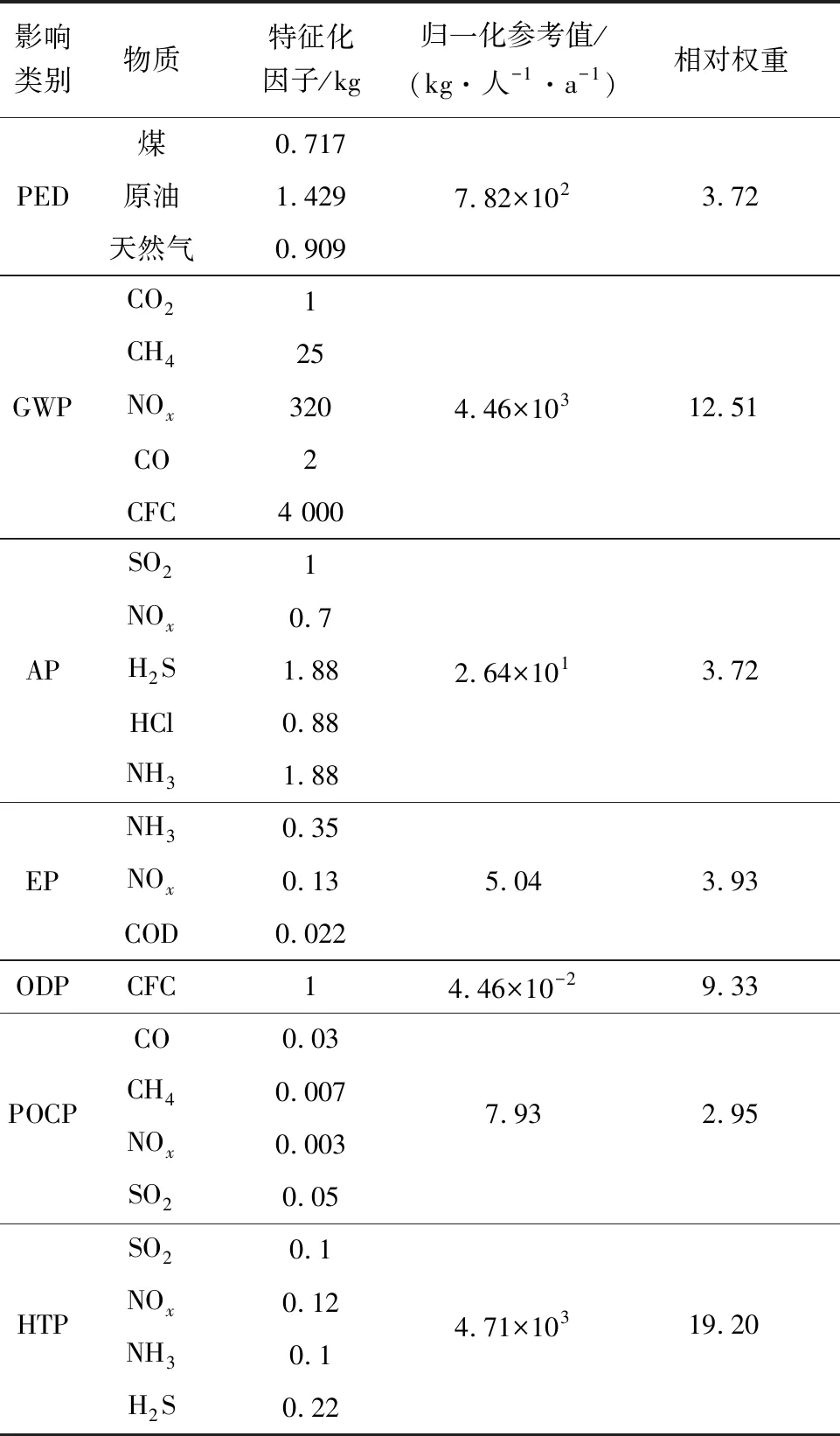

Guinée[15]对大量环境数据进行了分类计算,并给出了常见环境影响类别的特征化因子.根据Huijbregts等[16]在1995年的全球范围环境影响指标的归一化数据,当时的中国人口约为12.121亿,计算了1995年中国人均环境影响的潜值.表1列出了特征化因子和归一化参考值.

表1 特征化因子、归一化参考值和相对权重

(5)权重.对于选定的环境影响指标,找到对应的量值以表征其环境影响的重要程度.田亚峥等[17]运用层次分析法确定了各环境影响指标的相对权重,见表1.

(6)综合环境影响.对于多种环境影响类别,根据赋予权重的大小,计算出一个包含各类别环境影响的综合结果.计算方法如下:

E=∑(Nm×Qm)

(4)

式中:Qm为第m种环境影响潜值的权重;E为综合环境影响指标.

2 再制造原型机分析

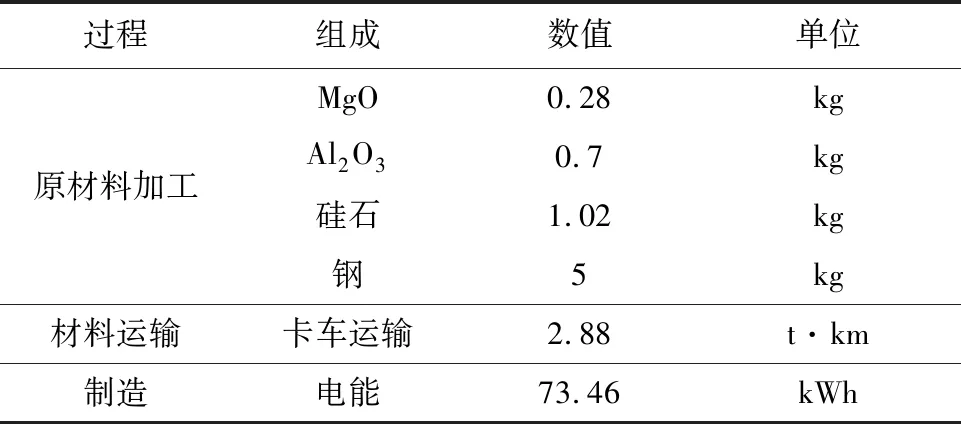

2.1 清单分析

再制造原型机是指经过再制造后跟原型号新机相同的再制造发动机.研究对象功能单元为一台国Ⅱ排放的再制造重型柴油发动机.研究的系统边界包括再制造过程的物质流、能流以及各阶段产生的污染物排放,其系统边界如图1所示.

图1 再制造发动机系统边界

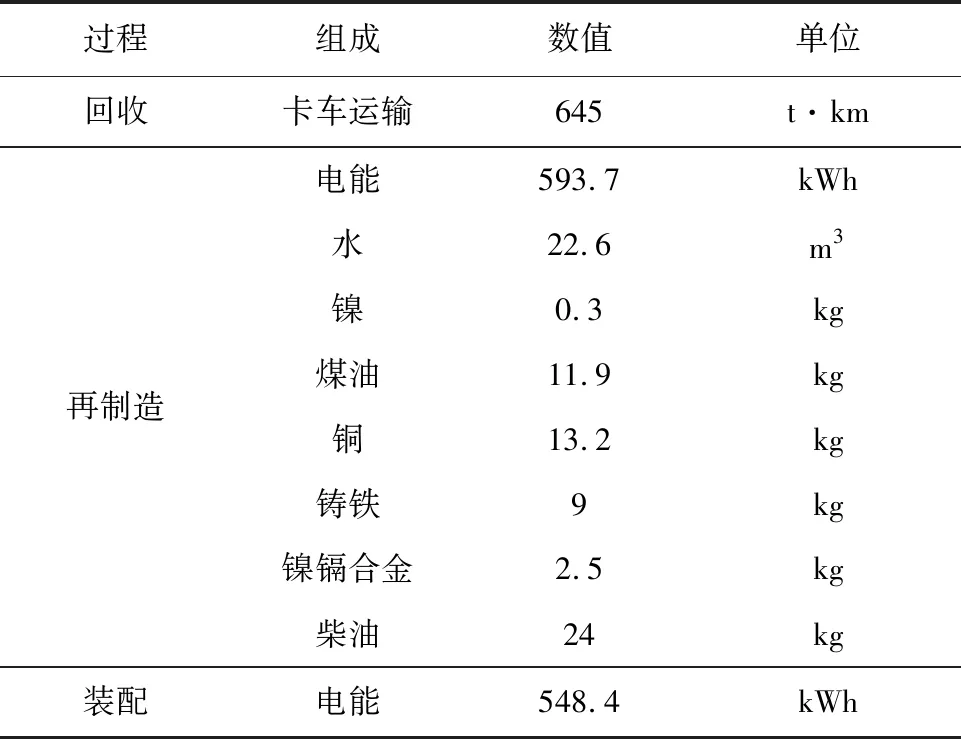

重型卡车(搭载重型柴油机)在不同使用阶段排放不同,其中计算柴油机运行的污染物排放因子来自文献[18].为简化LCA模型,做出如下假设:再制造发动机可行驶距离250 000 km;柴油消耗量30 L/100 km,柴油密度为0.84 kg/L,计算可得总油耗为75 000 L,即63 000 kg.再制造原型机的回收、再制造、装配和不同排放标准情况下使用的排放数据见表2、3.

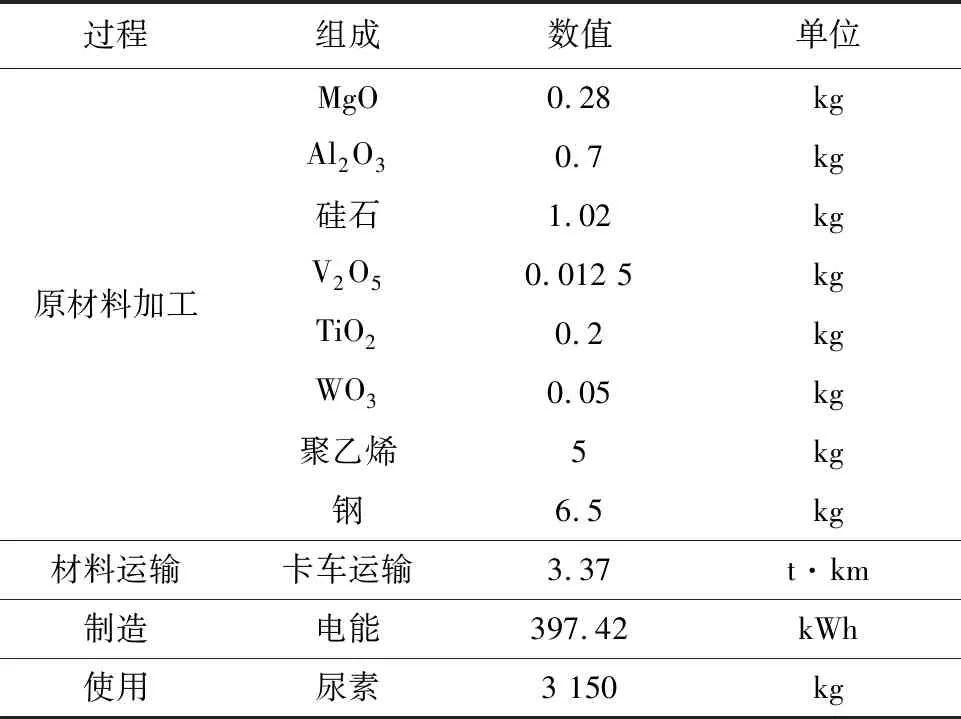

表2 再制造原型机清单数据

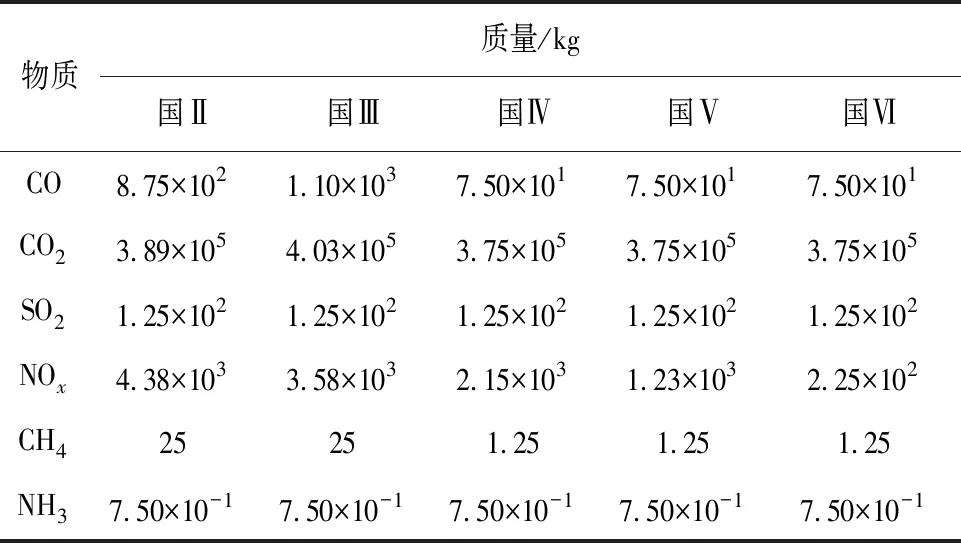

表3 不同标准阶段发动机使用的清单分析

2.2 环境影响分析

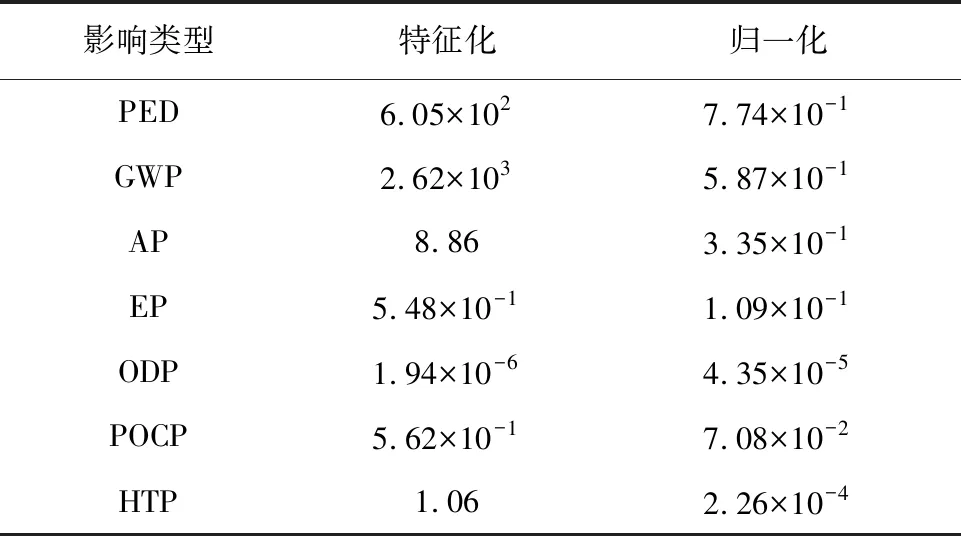

在对再制造发动机进行了数据收集、整理和清单分析之后,得到原型机再制造过程的特征化和归一化结果,见表4.根据排放标准限值要求,得到了不同标准阶段再制造发动机使用的环境影响,见表5.

表4 原型机再制造的特征化和归一化结果

从表5看到,PED和ODP的影响并没有改变,主要原因是油耗没有改变以及各标准阶段未对CFC有所限制.除POCP外,GWP、AP、EP、HTP都呈现出持续下降趋势,本质原因是随着标准升级,各种污染物排放减少;而POCP在国Ⅲ阶段先上升,后续也呈现出持续下降趋势,与当时的标准限制有关.

表5 不同标准阶段使用的再制造发动机特征化和归一化结果

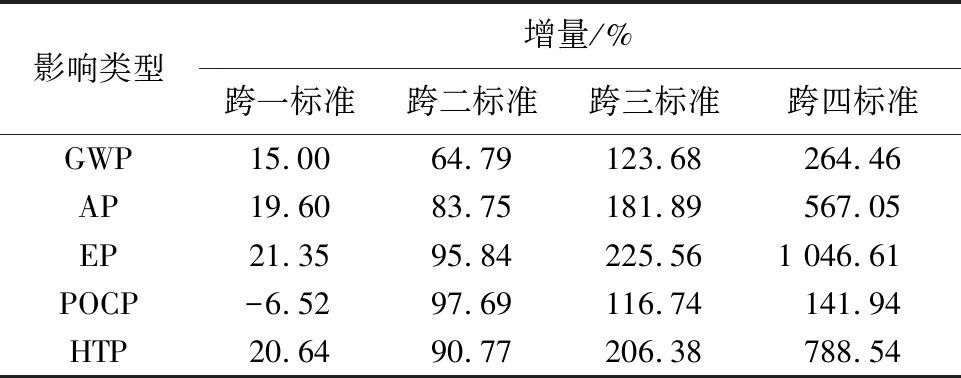

2.3 标准适应性分析

再制造原型机的标准适应性与其使用阶段密切相关.根据表5数据结果分析跨标准阶段使用的再制造发动机环境损伤,见表6.通过环境数据分析发现:跨标准使用的再制造发动机有明显的环境影响增加,并且跨标准越多,环境损伤也越大,导致其很难适应标准升级的变化.国家出台一系列排放标准,目的是为了保护环境,如果再制造发动机不能适应新的标准,甚至跨标准使用的环境损伤超过了其再制造带来的环境效益,那么再制造发动机的实际环境价值就要大打折扣.

表6 跨标准使用再制造发动机环境影响增量

3 升级再制造发动机分析

针对再制造原型机跨标准使用增加了环境影响并且难以适应标准的变化,有必要寻求新的方法来让再制造发动机满足标准并带来环境减排效益.升级再制造,就是通过修复、替换、结构改造、性能优化等一系列方法,实现旧型号产品的性能和功能提升,以达到当前市场新型号产品的质量,从而更好地延长寿命并满足使用要求.目前,废旧柴油机升级再制造主要有两种:结构改进型和加装改进型.

3.1 结构改进型再制造

唐祥龙[19]对油改气再制造以及装配质量控制进行了研究.研究对象功能单元为一台结构改进型再制造天然气发动机.全面的评价过程包括回收、再制造和使用,其系统边界如图2所示.为了对比再制造原型机的环境影响,假设再制造天然气发动机行驶250 000 km,天然气消耗量35 m3/100 km,液化天然气密度为0.716 kg/m3,计算得总燃气消耗为87 500 m3,即62 650 kg.使用期间,其排放数据为:CO 2.5 kg,CO2300 000 kg,NOx158 kg,CH40.35 kg,NH30.75 kg.结构改进型再制造天然气发动机的清单数据见表7.

图2 再制造天然气发动机系统边界

表7 再制造天然气发动机清单数据

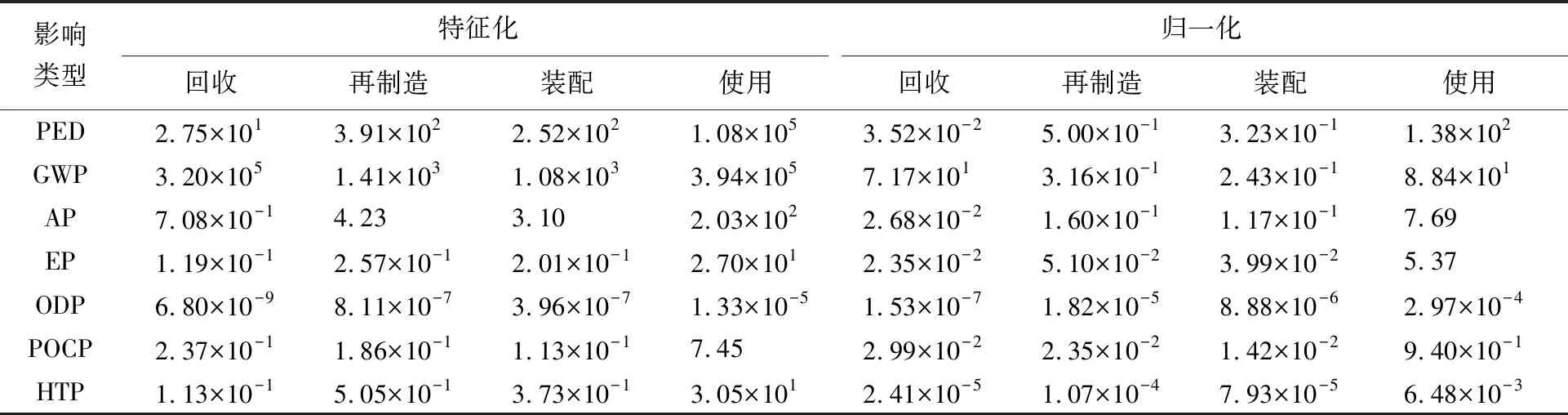

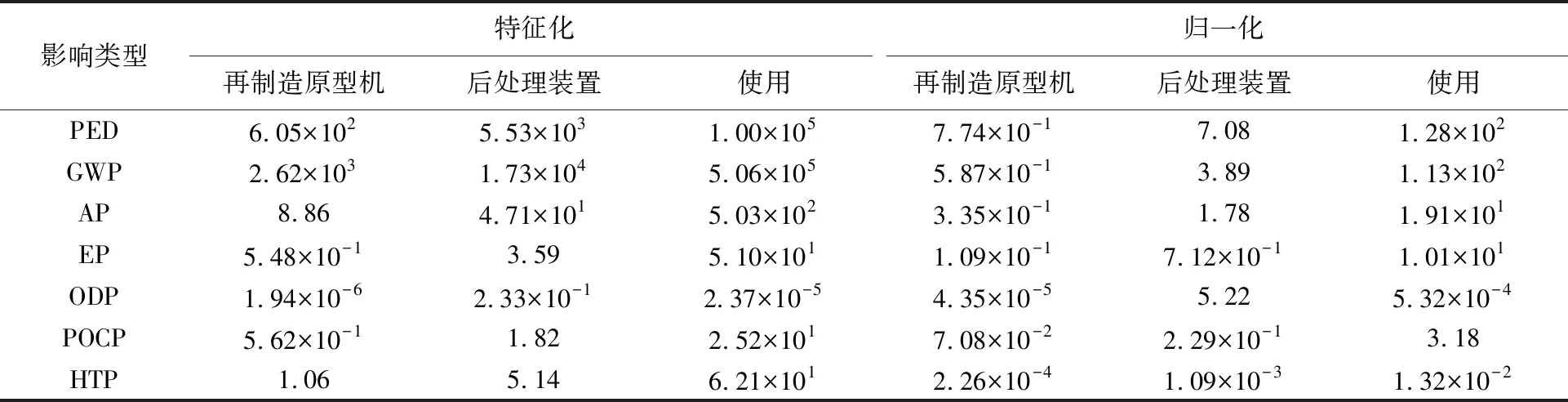

对结构改进型再制造发动机的回收、再制造、装配和使用过程数据收集、整理和计算后,进行了清单数据特征化和归一化处理,见表8.对于再制造天然气发动机,使用阶段的各类环境影响指标均最大,远高于其他3个阶段,原因是天然气消耗量大导致排放较多;在回收阶段,ODP是最小的环境影响类别,主要原因是回收运输过程产生微量CFC;再制造阶段和装配阶段的环境影响相差不大,再制造阶段略高于装配阶段.

表8 结构改进型再制造发动机的特征化和归一化结果

在对结构改进型再制造发动机的环境影响分析之后,有必要将再制造原型机与油改气再制造发动机进行比较.图3是两种不同类型的再制造发动机对整个环境影响的比较.根据表1的相对权重,计算得到结构改进型再制造发动机和再制造原型机的综合环境影响如下.

图3 再制造原型机与结构改进型再制造发动机环境影响比较

结构改进型再制造发动机:

Es=∑(Nm×Qm)=

(138.56×3.72+89.09×12.51+8.00×

3.72+5.48×3.93+0.000 32×9.33+

1.01×2.95+0.006 7×19.20) kg=

1 684.37 kg

再制造原型机:

Eo=∑(Nm×Qm)=

(128.70×3.72+415.62×12.51+

129.35×3.72+117.36×3.93+

0.000 58×9.33+7.87×2.95+

0.12×19.20) kg=

6 646.10 kg

环境影响对比结果显示:从整体上看,结构改进型再制造发动机的综合环境影响要明显小于再制造原型机.对于资源消耗指标的PED,油改气再制造发动机要比再制造原型机高7.66%,说明结构改进型再制造要耗费更多能源,主要体现在再制造和使用阶段;对于其他环境影响指标,油改气再制造发动机明显更小,GWP减少78.56%,AP减少93.82%,EP减少95.33%,ODP减少44.83%,POCP减少87.17%,HTP减少94.42%,也说明了油改气再制造发动机更环保.

3.2 加装改进型再制造

从柴油机升级路线可以看出,后处理技术的出现有助于发动机更好地达到排放限值要求.典型的后处理设备有柴油氧化催化转化器(diesel oxidation catalyst,DOC)、柴油机颗粒物捕集器(diesel particulate filter,DPF)和选择性催化还原转化器(selective catalytic reduction,SCR).

功能单元为DOC、DPF和SCR设备.这3类后处理装置由重型卡车携带,卡车可以正常行驶.经过广泛的数据收集和整理之后,表9~11分别列出了DOC、DPF和SCR设备的清单数据.

表9 DOC装置清单数据

表10 DPF装置清单数据

在对这3种后处理装置进行环境数据清单分析之后,应将再制造原型机和后处理装置进行整体分析.根据国Ⅵ排放限值,计算加装改进型再制造发动机使用阶段的环境影响,结果见表12.可以看到,增加尾气处理装置会增加资源消耗和环境影响,但是使用装置会减小环境排放从而减小环境影响.

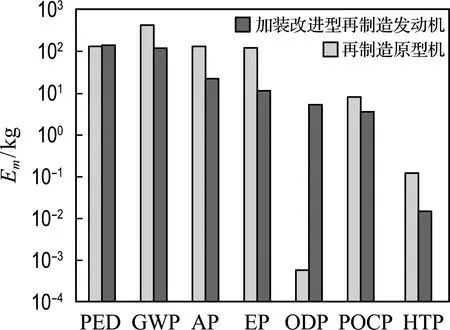

在对加装改进型再制造发动机环境影响分析后,有必要对再制造原型机和加装改进型再制造

表11 SCR装置清单数据

发动机进行全面比较,环境影响比较如图4所示.根据表1的相对权重,计算得到加装尾气装置的再制造发动机的综合环境影响如下:

Ei=∑(Nm×Qm)=

(135.77×3.72+117.92×12.51+21.17×

3.72+10.95×3.93+5.22×9.33+3.48×

2.95+0.014 5×19.20) kg=2 161.28 kg

综合环境影响对比结果显示:从整体上看,加装改进型再制造发动机的综合环境影响要明显小于再制造原型机.在PED上,两种类型再制造发动机相差不大,加装改进型要比原型机高5.5%;在ODP上,加装改进型要远高于再制造原型机,原因是后处理装置中的SCR要消耗大量尿素,而尿素的生产就要产生CFC;在其他5类环境指标上,加装改进型再制造发动机有更小的环境影响,相比再制造原型机,GWP减少71.63%,AP减少83.63%,EP减少90.67%,POCP减少55.78%,HTP减少87.92%.

表12 加装改进型再制造发动机的特征化和归一化结果

图4 再制造原型机与加装改进型再制造发动机环境影响比较

3.3 标准适应性分析

为了弥补发动机跨标准阶段使用的环境损伤,油改气作为一种先进的方式被研究探索.环境分析的结果表明了结构改进型再制造发动机虽然能源消耗更多,但环境优势明显.这种再制造类型,由于使用阶段的燃料清洁性,可以满足多个标准阶段的排放限值要求,可以更好地满足跨标准使用.需指出的是,这种方式依赖于技术的不断改进,需要针对每一种发动机单独分析、单独设计、单独实施.

加装改进型再制造发动机是在再制造原型机的基础上,搭载一系列尾气处理装置,从而满足污染物排放限值的要求.在对环境分析之后发现:加装改进型再制造发动机要消耗更多的资源,并且ODP的环境损伤更大,其他指标显示出环境效益.这种再制造类型,由于对末端排放进行了控制,可以解决再制造发动机跨标准使用不满足排放限值的问题.值得注意的是,使用SCR装置带来更大的ODP损伤,也需要不断研发新型环保的尾气处理装置.

4 结 语

作为对循环经济和可持续发展的探索工程,再制造发动机既有好处,也存在问题.汽车排放标准对汽车和新发动机的影响也作用于再制造发动机.从研究数据可以得出:(1)跨标准阶段使用的再制造原型机对环境的影响更大,难以适应排放标准的变化要求;(2)跨标准阶段越多,对环境的破坏也越大;(3)相比再制造原型机,结构改进型再制造发动机的能源消耗稍高,但综合环境影响更小,并且可以适应标准升级要求;(4)相比再制造原型机,加装改进型再制造发动机的资源消耗更大,ODP的影响更大,但其他环境指标影响较小,综合环境指标更小,这种方式可以适应标准升级要求.

一方面,尽管跨标准使用再制造原型机会造成污染,但至少从替代新发动机生产的角度来看,它仍将有助于中国的现有状况.另一方面,科学研究的步伐不能停止,应该探索新的方法来优化再制造发动机的绿色程度.未来,为了更好地实现再制造发动机的节能减排效应,促进再制造发动机产业的快速大规模发展,应该开发更简便的结构改进方法,开发更环保的尾气处理设备.产品全生命周期概念应被广泛使用.