肘内式悬挂LMI优化的多目标输出反馈控制研究*

胡峰波,董 胜,袁朝辉*

(1.航空工业第一飞机设计研究院,陕西 西安 710089; 2.西北工业大学 自动化学院,陕西 西安 710129)

0 引 言

肘内式悬挂系统分为固定缸筒式、摆动式和肘内式[1]。肘内式油气悬挂以高压气体作为弹性介质,液压油流过可控节流孔产生阻尼作用,进而达到减缓车体振动,调节车体与轮轴连接刚度的目的。

悬挂设计一般需要满足乘坐的舒适性,操纵的稳定性[2]和执行机构的非饱和性[3,4]。乘坐的舒适性主要体现在车辆车体垂直加速度上,加速度越小,人体感觉越好。操纵的稳定性主要体现在轮胎与地面的接触和连接刚度上。执行机构的非饱和是指执行机构的各项输出满足实际硬件约束。上述性能相互矛盾,实际上在这些性能要求中,只有车体垂直加速度需要优化,其他指标只要不超过相应的范围即可,所以问题可以归结为约束系统的干扰抑制问题[5]。

本文提出一种肘内式油气悬挂的结构形式,应用线性矩阵不等式原理对系统性能进行优化,并进行优化前后油气悬挂性能的仿真对比。

1 肘内式悬挂结构分析与建模

1.1 悬挂结构

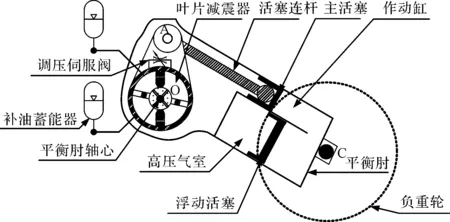

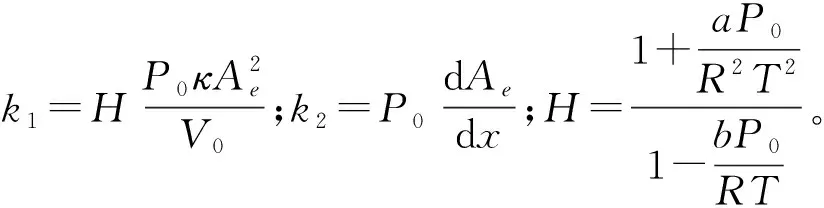

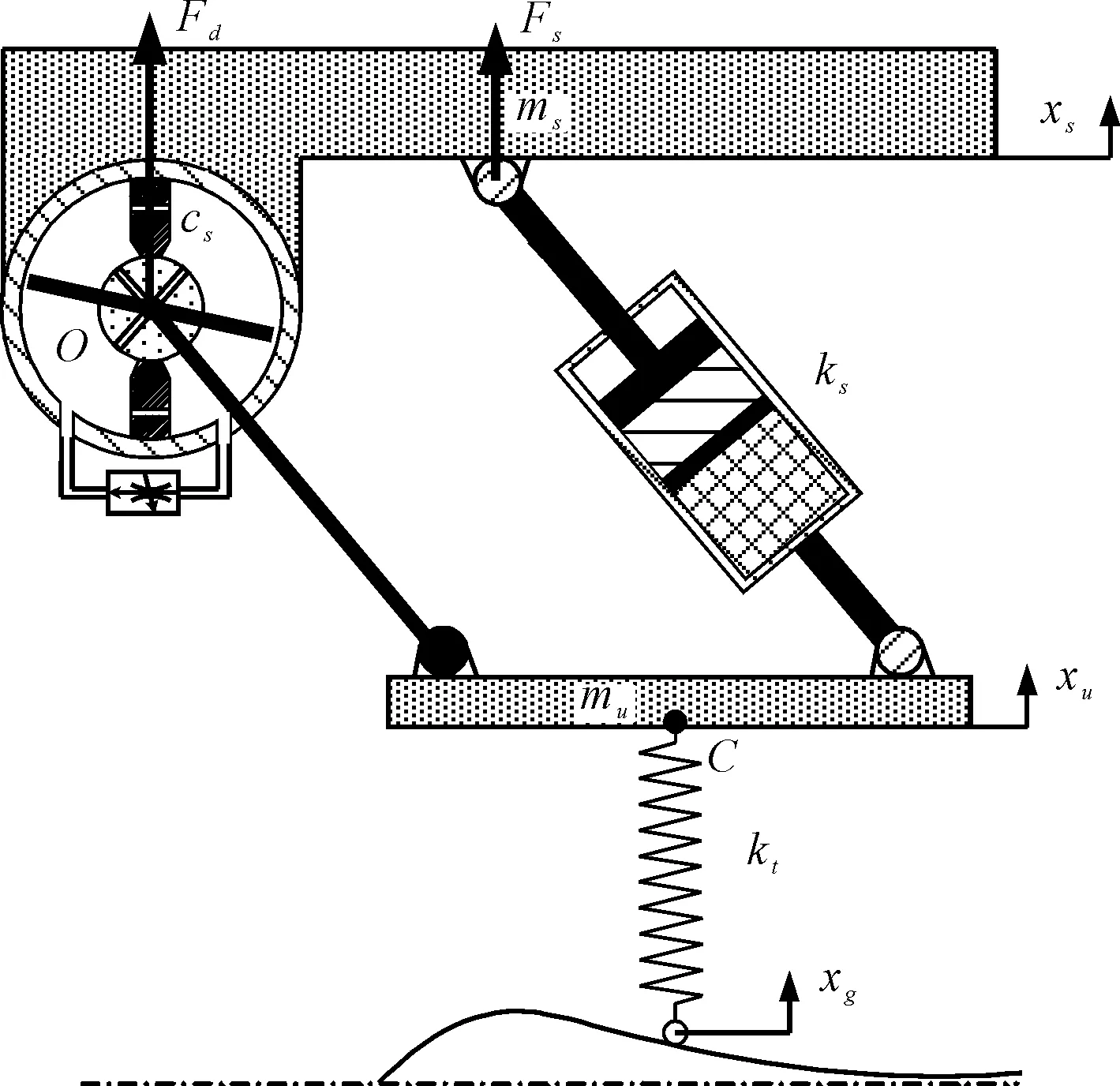

肘内式油气悬挂由油气弹簧和可控叶片式阻尼减震器组成,肘内式悬挂结构如图1所示。

油气弹簧部分包括高压气室、浮动活塞、主活塞以及活塞连杆。叶片式减震器包括旋转叶片,固定隔板,均压油道和伺服阀控结构。伺服阀控结构完成阻尼力的半主动控制作用。通过调节伺服阀的开口大小理论上完全可以改变悬挂的阻尼力进而起到减震作用。油气弹簧的作动缸和平衡肘体做成一体,活塞连杆一端铰接在悬挂上支臂上,另一端与主活塞用球铰相连。可控阻尼减振器位于肘体内部上端,可控阻尼减振器盘式结构轴心与平衡肘同轴安装。

图1 肘内式悬挂结构

1.2 运动学分析

在对油气悬挂导向杆系合理简化的基础上,笔者分析其结构参数与位移,作用力之间的关系。在依据该简化结构建立肘内式悬挂模型之前,笔者做如下假设:

(1)悬挂内部部件间密封状态良好;

(2)油液在悬挂内部各油缸内流动时,不考虑压降和气穴现象[6];

(3)只考虑单个轮子的运动情况,忽略各轮之间通过履带的铰链。

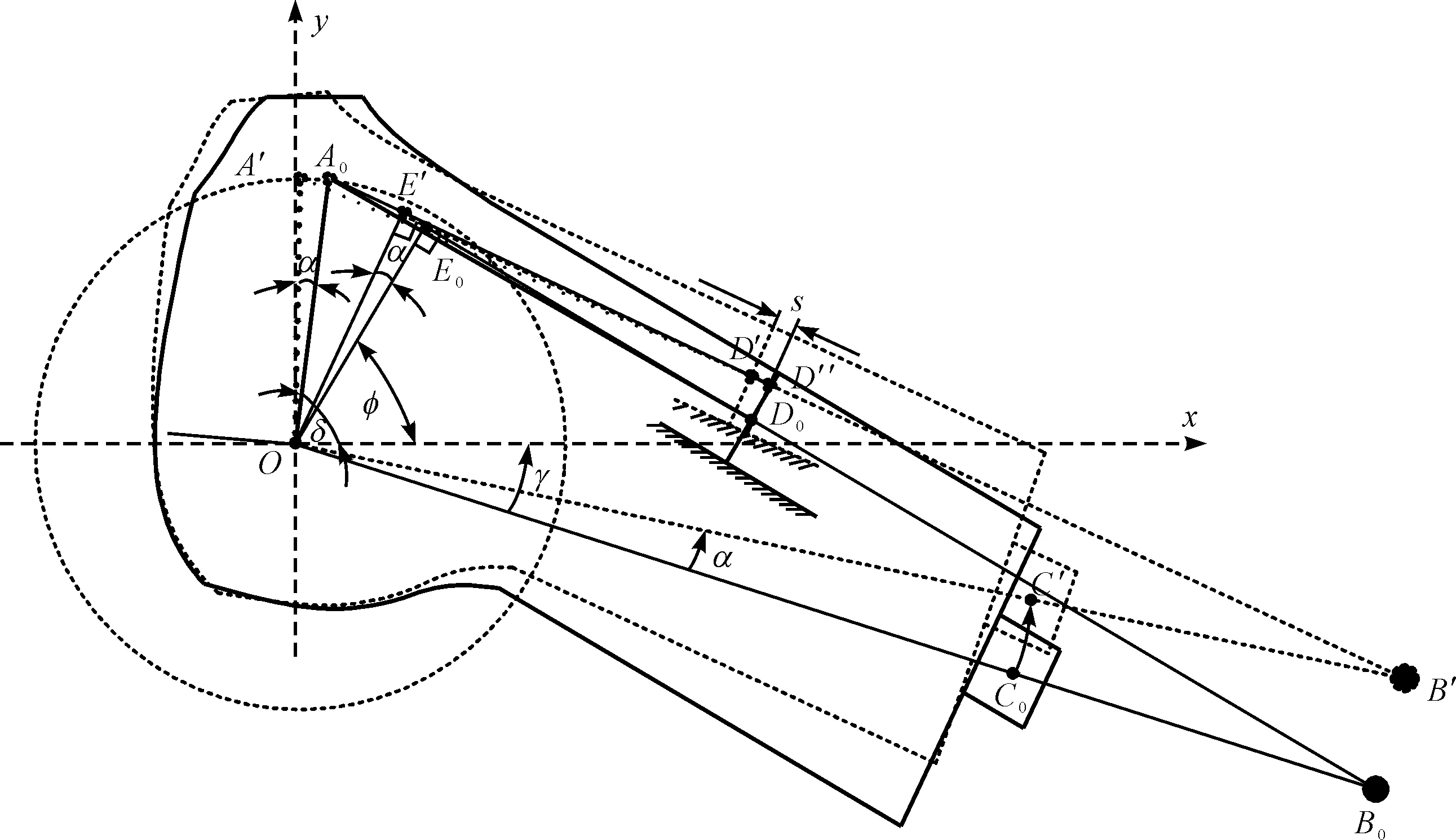

为了便于对悬挂机构进行运动学分析,将图1简化为悬挂结构平面连杆如图2所示。

图2 悬挂结构平面连杆OA0—悬架上支臂长度;OE0—作动缸力臂长度;AD—活塞杆长度;OC—平衡肘长度;δ—上支臂与水平线角度;γ—静倾角;φ—作动缸作用半径安装角;α—悬架旋转角度;s—空气弹簧压缩量

其中:O点为平衡肘轴心,其与车体固连;C点为车轮轮轴;A点为作动缸活塞连杆顶端位置,其相对于车体固定;B点为作动缸中心线与平衡肘延长线的交点;D点为作动缸活塞连杆球头位置;OE表示作动缸力臂;O、A、C、D处均有一旋转副,D点沿EB做往复运动。

悬挂结构参数如表1所示。

表1 悬挂结构参数

现将平衡肘OC绕O点逆时针旋转α,见图2。C点从C0点运动到C′,E点从E0点运动到E′,由于A(A0)点不动所以D点从D0点运动到D″。有:

(1)

D″(xD″,yD″)点坐标计算如下:

以A0(xA0,yA0)点为圆心,活塞杆长度AD为半径的圆方程为:

(x-xA0)2+(y-yA0)2=AD2

(2)

过E′(xE′,yE′)点与OE′垂直的直线(即作动缸几何中心线)方程为:

(3)

将式(3)代入到式(2)得:

(4)

解得:

(5)

其中:

(6)

同理,D′(xD′,yD′)点坐标计算如下:

(7)

其中:

(8)

最终有:

s2=(xD′-xD″)2+(yD′-yD″)2

(9)

1.3 油气弹簧组成与动力学分析

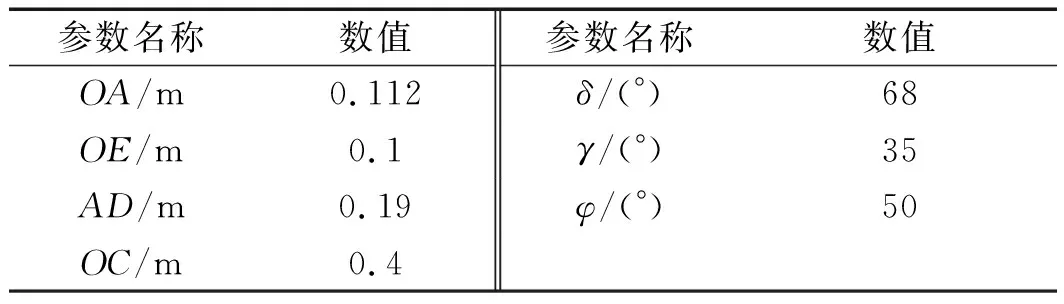

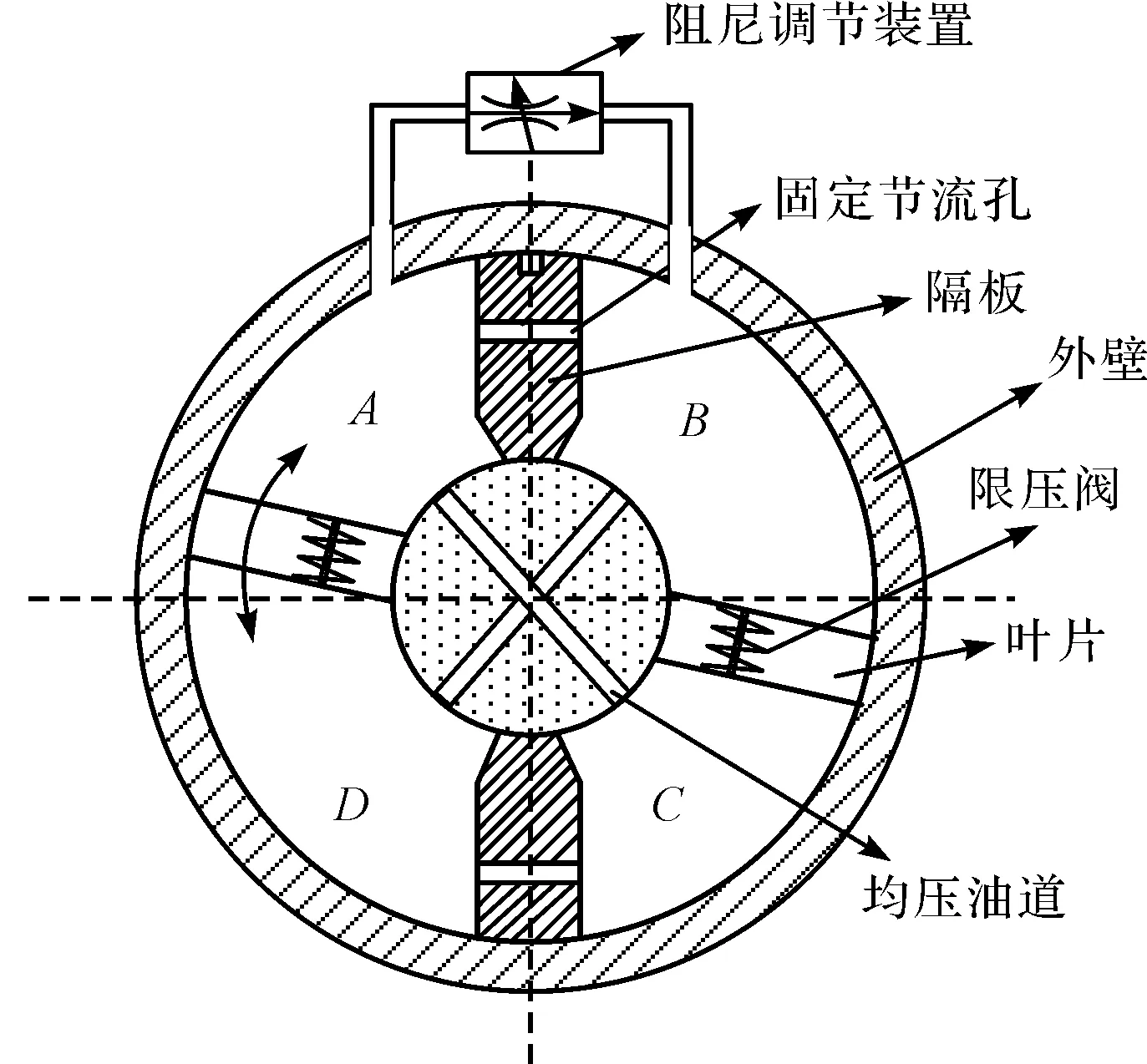

相对于空气忽略油气弹簧油液的压缩性,初始气体压强为P0,体积为V0。气体受外力作用,向下的位移(压缩量)为x,此时气室压力和容积的变化为ΔP、ΔV,由接近真实气体的准静态多变过程方程[7]如下:

(10)

式中:P—气体在平衡状态下的压强;V—气体在平衡状态下的体积;n—气体物质的量;R—普适气体常量;a,b—范德瓦尔兹常数;κ—多变指数。

其中,取κ=1,可得:

(11)

又因为:

(12)

式中:Ae—有效面积。

将式(11)写成ΔP关于x的函数,并将ΔP在x=0处泰勒展开,忽略高阶微分项,可求出:

(13)

气体物质的量可以近似求得:

(14)

可以根据式(12~14)求出Δp为:

(15)

空气弹簧中气体压力为:

(16)

代入Δp忽略二阶小量,式(16)可以写成:

Fs=P0·Ae+(k1+k2)x

(17)

Ae不随压缩量x变化而变化,从而有:

(18)

压缩气体选择空气,简便起见,取等温过程近似,所以在初始位置附近油气弹簧的弹性系数为:

(19)

进而式(17)可改写为:

Fs=P0·Ae+k1s

(20)

1.4 减震器部分组成与动力学分析

肘内叶片式阻尼减振器将平衡肘轴心关节处进行修改,将盘式减振器置于肘体内部,与平衡肘轴同轴布置,通过花键与肘体连接,其主要由阻尼调节装置、固定节流孔、外壁、旋转叶片、限压阀、均压油道、隔板等组成。叶片和隔板将整个工作空间分为A,B,C,D4个区域。平衡肘上下摆动带动叶片在减振器腔体中顺时针(逆时针)旋转,使A、C(B、D)腔受压成高压腔,B、D(A、C)腔成低压腔,油液从高压腔经过固定节流孔和与之并联的阻尼调节装置流向低压腔。阻尼调节装置跨接在叶片减震器隔板两侧。

油气弹簧特性模型如图3所示。

图3 油气弹簧特性模型

笔者通过改变阀口开度,改变减振器节流通道,进而改变减振器的阻尼力大小,达到半主动式减震效果。这里改变的是可控阻尼力大小,而固定节流孔阻尼不变。减振器工作时,叶片转动,均压油道沟通的两腔各处压力相等,油温和体积弹性模量为常数。认为盘内外泄漏均为层流流动。车轮轴心受到路面不平度影响产生扰动,进而会在车辆重心处产生扰动位移和扰动加速度,影响车辆行驶的平顺性。

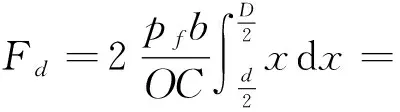

由流量连续性方程可知,叶片减振器的流量为:

(21)

式中:Qf—负载流量;Q1—叶片扫过体积流量;Vt—阻尼盘等效容积;Ey—油液等效容积弹性模量;Csl—阻尼盘总泄漏系数;pf—高低压腔压力差。

叶片扫过体积流量可以表示为:

(22)

式中:D—叶片的外径;d—叶片的内径;V—车轮轴心旋转线速度;OC—平衡肘等效半径;h—阻尼盘厚度。

其中,阻尼盘等效截面积为:

(23)

所以式(21)可以写成:

(24)

根据力矩平衡原理,平衡肘C点受到的阻尼力为:

(25)

2 悬挂数学模型

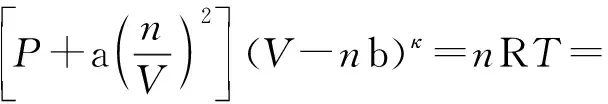

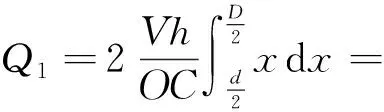

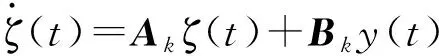

单轮悬架系统结构模型如图4所示。

图4 单轮悬架系统结构模型Fd—阻尼力;Fs—弹性力;xs—簧上质量位移;xu—非簧上质量位移;cs—固定节流孔对应产生的不变阻尼系数;xg—路面扰动位移;mu—车轮重量;ms—簧上质量;kt—车轮等效弹性系数;ks—油气弹簧等效弹性系数

肘内式油气悬挂动力学特性可用如下微分方程描述,即:

(26)

(27)

Fd(t)=Fmaxu

(28)

式中:Fmax—最大可调阻尼输出力;u—控制输入。

对式(26~28)进行拉普拉斯变换,并且经过整理,选取状态变量为:

(29)

动力学方程可以改写为:

(30)

对于悬挂而言,控制的主要问题侧重于在一定的频率范围内降低车身垂直方向的加速度幅值水平,在这个过程中动静载荷比要保证车辆的接地性,其约束可写为:

kt(xu(t)-xg(t))≤(ms+mu)g

(31)

作动器行程要在设计范围内,约束可写为:

|(xs(t)-xu(t))|≤xmax

(32)

式中:xmax—最大悬挂动行程。

考虑到控制目标是减小加速度,因此控制输出和约束输出分别选择为:

(33)

(34)

而测量输出选择为:

(35)

3 基于LMI方法的输出反馈性能优化

将肘内式悬挂近似看成线性时不变系统,笔者依据上节建模分析,系统状态空间方程归一化写成如下形式:

(36)

式中:x—状态变量;w—外部扰动输入;u—控制输入。

现在需要设计控制器,使其满足:‖Twz1(s)‖∞≤γmin,‖z2(t)‖≤1,∀t≥0,闭环系统极点落在目标LMI区域中。其中:Twz1(s)—w到z1的传递函数。

第二个约束可写t为:

(37)

也就是要求从w到z2的广义H2范数小于1。

输出反馈控制器为:

(38)

接入系统后增广系统状态空间方程为:

(39)

其中:

Dlp,1=D11+D12DkD31

Dlp,2=D21+D22DkD31

H∞性能:存在对称正定矩阵P1使其满足下式[8]:

(40)

广义H2性能:存在对称正定矩阵P2使其满足下式:

(41)

极点配置:闭环系统极点落在LMI区域[9]:

(42)

其中:

L=LT={λij}1≤i,j≤m∈Rm×m,H={μij}1≤i,j≤m∈Rm×m。

当且仅当存在对称正定矩阵P3满足

(43)

在LMI框架内,需要解决这个非凸优化问题。因此,寻求一个李雅普诺夫矩阵P:=P1=P2=P3来同时满足上述3条约束。

(44)

(45)

X和Y是对称正定矩阵,对不等式(40)进行同余变换[11],则不等式(40)等价于:

(46)

(47)

(48)

4 数学仿真

对油气悬挂系统模型使用上述优化方法,笔者将测量输出接入求得的输出反馈控制器。控制输出就能满足设计性能指标并可求出可调阻尼力Fd(t)的大小,又因为式(25),At不变,进而可得到减震器高低压腔压力差,通过改变可调节流孔大小跟踪压差值。

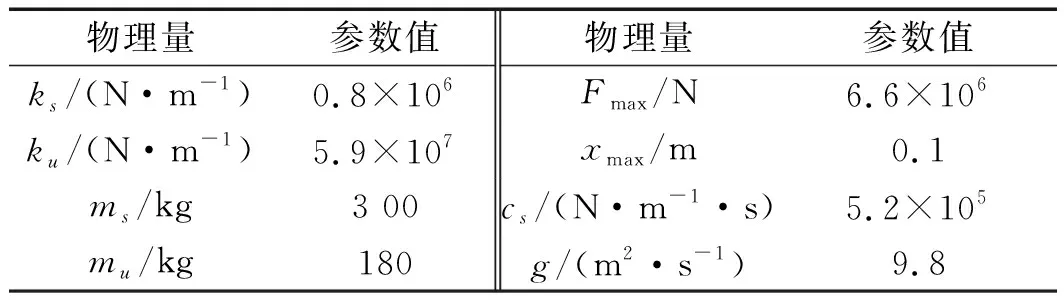

悬挂系统参数取值如表2所示。

表2 悬挂系统参数取值

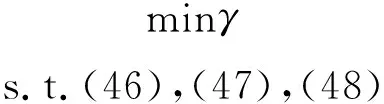

优化问题可以归结为:

(49)

根据相关汽车平顺性脉冲输出行驶验证方法(GB4970.85),本文采用长坡型单凸块确定性路面输入:

(50)

式中:l—车辆水平位移;Am—凸块高度;L—凸块长度。

则相应的垂直速度可以表示为:

(51)

这里选择25 km/h和40 km/h进行悬挂垂直加速度抑制性能分析,取Am=0.1 m,L=5 m,此时可以求出扰动频率为0.28 Hz≤f≤3.33 Hz。通过仿真可以得到γmin=653.468 9。

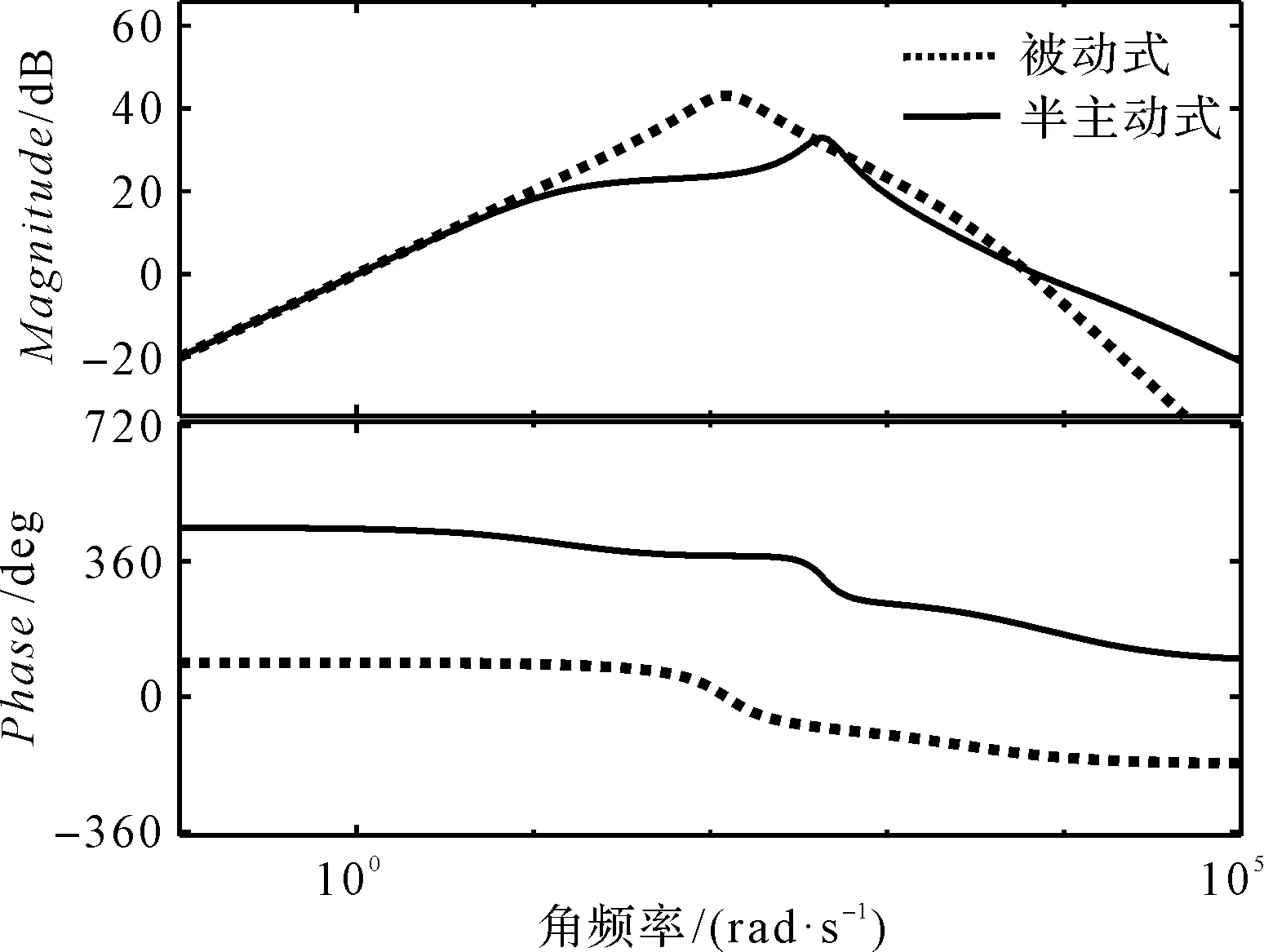

Twz1(s)系统优化前后波特图对比如图5所示。

图5 系统优化前后波特图对比

车辆悬挂系统在一定范围内扰动通道增益减小。

根据无穷范数定义结合波特图求出同时在广义H2约束下:

‖Twz1(s)‖∞=46.554 3≤γmin

(52)

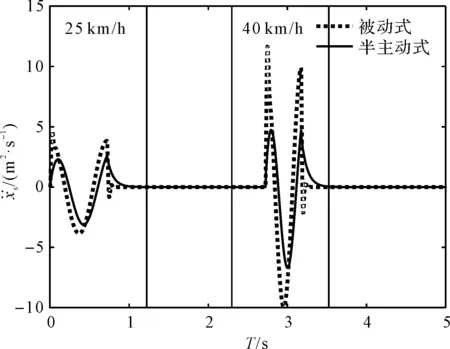

图6 悬挂系统优化前后垂直加速度对比

悬挂优化前后车体垂直加速度有较大程度上的减小,簧上质量振动相对被动式系统衰减较大。

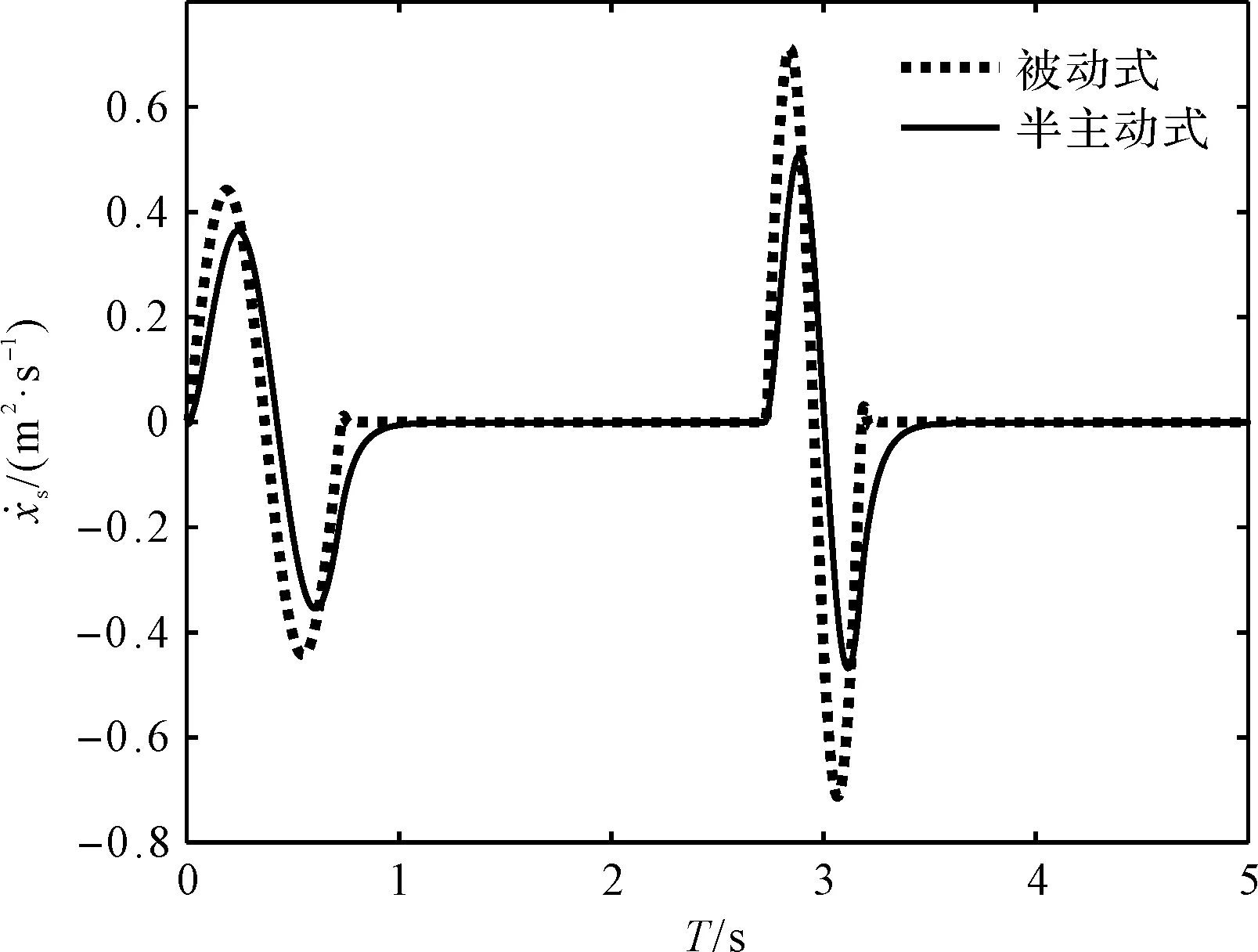

悬挂系统优化前后簧上质量速度对比如图7所示。

图7 悬挂系统优化前后簧上质量速度对比

由图7可知,簧上质量的速度明显减小。

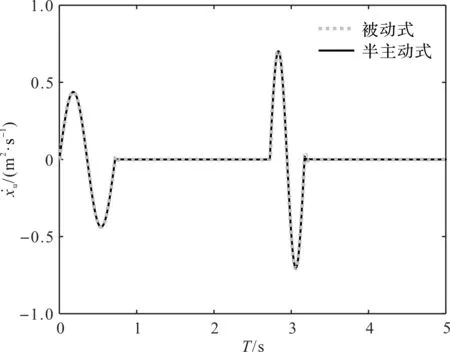

悬挂系统优化前后非簧上质量速度对比如图8所示。

图8 悬挂系统优化前后非簧上质量速度对比

由图8可知,非簧上质量的速度基本保持不变。

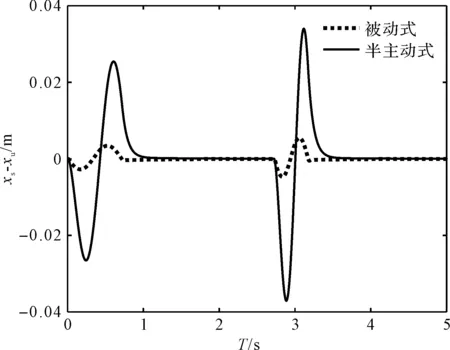

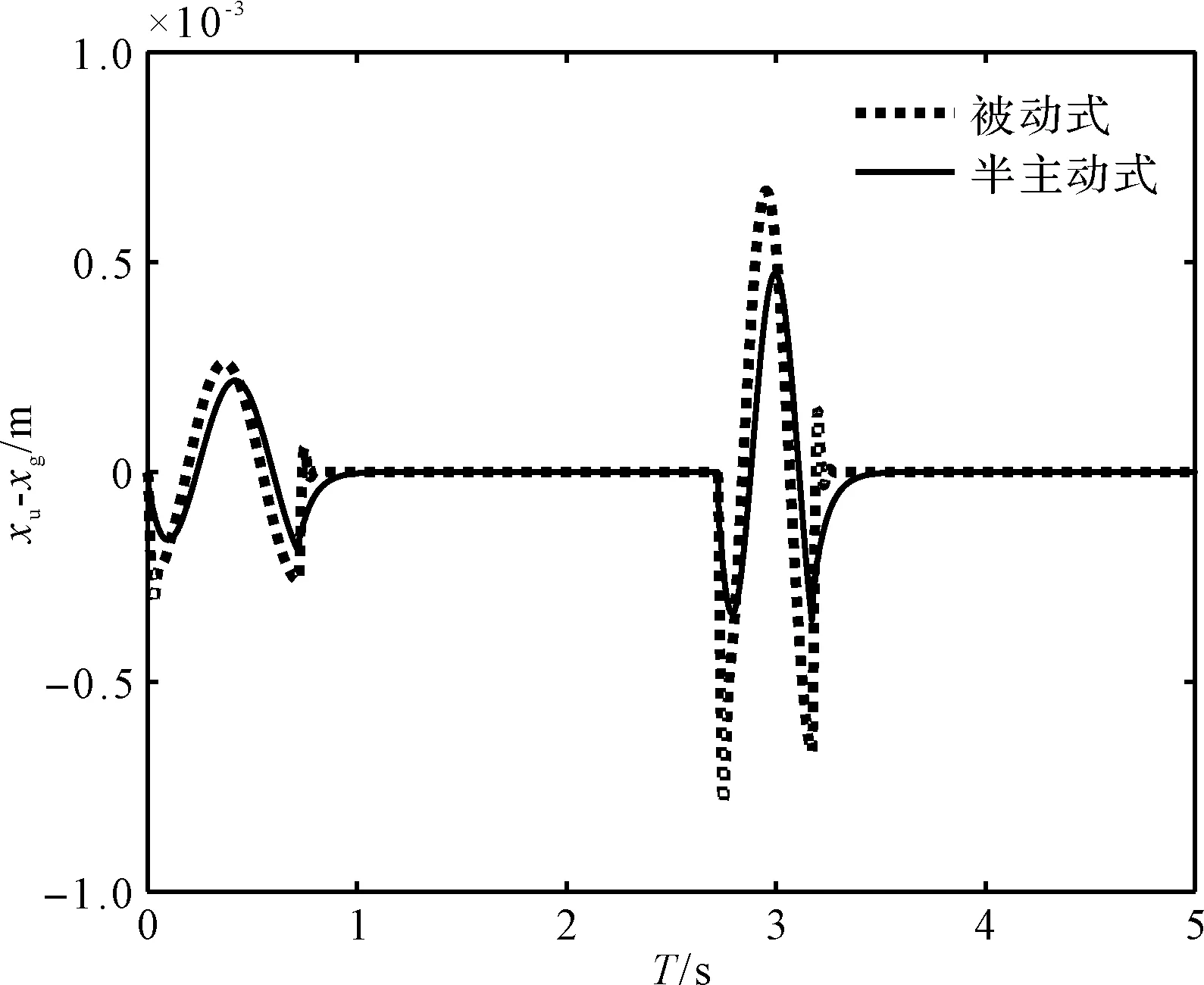

系统优化前后悬挂动行程如图9所示。

图9 悬挂系统优化前后悬挂动行程

由图9可以看出:半主动悬挂行程较被动式悬挂行程有所增加,这有助于降低振动,即使行程增加也仍然小于xmax=0.1 m。

悬挂系统优化前后车轮压缩行程如图10所示。

图10 悬挂系统优化前后车轮压缩行程

由图10可以看出:半主动悬挂车轮压缩行程较被动式悬挂车轮压缩行程有所减小,这有助于保证车辆的接地性。

5 结束语

笔者通过对肘内式半主动悬挂系统结构进行分析,建立起了系统的动力学模型,在系统模型的基础上应用LMI方法,设计出了综合考虑多目标性能的输出反馈控制器。

基于LMI方法设计的输出反馈控制器,应用范数的物理意义,使系统在整个频率范围内扰动通道增益最大值不大于性能指标参数γ,并考虑到系统的硬约束条件,使系统外部输入到约束输出的广义H2范数小与1,保证了控制的有效性。通过灵活地在LMI框架下配置系统的极点位置,使系统表现出理想的性能。

通过仿真看到:控制器在系统能力范围内明显的减小了垂直方向加速度,改善了乘坐舒适性;动行程和最大输出阻尼力都小于硬件约束。