燃料元件包壳材料CN-1515不锈钢在可控氧铅铋环境下的腐蚀行为

阮章顺,秦 博,付晓刚,张金权,马浩然,黄心怡,龙 斌

(中国原子能科学研究院 反应堆工程技术研究部,北京 102413)

铅铋快堆因具有高安全、小型化、高功率密度等特点,成为第4代核能系统主力堆型之一。但反应堆结构材料与液态铅铋冷却剂的相容性问题是制约其发展的主要技术瓶颈之一,也是未来铅铋冷快堆发展必须面对和解决的挑战[1-2]。铅铋合金对金属材料有较强的腐蚀特性,结构材料长期服役在液态铅铋环境中,其微观结构、化学成分及机械性能会发生显著变化或退化,进而威胁反应堆的安全运行。因此,结构材料在铅铋环境下的腐蚀行为特征研究,是铅铋快堆选材时的重要研究内容。

奥氏体不锈钢由于其良好的耐腐蚀性能、较好的抗中子辐照损伤能力以及优异的高温力学性能等特点,一直是快中子反应堆(尤其是钠冷快堆)燃料元件包壳材料的首选[3]。冷加工态15Cr-15Ni+Ti奥氏体不锈钢更是各国钠冷快堆和铅冷、铅铋冷快堆包壳材料的标准选项[4-9]。国产CN-1515即为该类型奥氏体不锈钢,目前已被确定为示范快堆的燃料元件包壳材料。同时该材料也被选作铅铋冷快堆燃料组件结构材料的候选材料之一。

液态铅铋合金的氧含量控制是铅铋冷快堆的关键技术之一。奥氏体钢的主要组成元素在铅铋中都有较高的溶解度[10],面临严重的溶解腐蚀问题。铅铋中的氧含量控制一方面需要维持足够的溶解氧,使材料表面能形成保护性的氧化物膜,以阻止或减缓材料组成元素向液态铅铋中溶解腐蚀;另一方面需要避免铅铋中的氧含量过高,以免材料氧化腐蚀过快,且更高的氧含量有可能导致固态氧化铅析出,产生堵塞反应堆流道的风险[11]。通过适当的氧含量控制,有望能同时降低溶解腐蚀和氧化腐蚀的速率[12],并保证反应堆的安全运行。

当前铅铋快堆研究急需解决的关键问题是充分掌握在特定的控氧条件下,包壳等堆芯结构材料在液态铅铋环境中的腐蚀行为,获得铅铋腐蚀数据,为反应堆运行参数的选择提供依据。因此本文针对包壳候选材料CN-1515开展液态铅铋腐蚀行为研究,以获得该材料在控氧液态铅铋中腐蚀行为的相关数据。

1 实验

1.1 材料与样品

实验所用CN-1515奥氏体不锈钢样品由棒状原材料(材料成分列于表1)通过线切割加工成20 mm×10 mm×2 mm片状样品,两端打孔,并依次用200#、400#、600#、800#、1000#砂纸打磨去除线切割加工影响区,每一实验条件使用3个平行试样。将样品安装在样品罐中,装入约200 g铅铋共晶合金(44.5%铅+55.5%铋),放入实验装置。

表1 CN-1515化学成分

1.2 实验装置

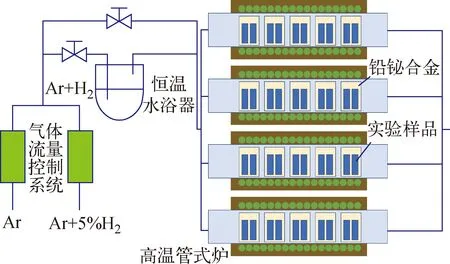

本研究使用自制的具有氧含量控制功能的铅铋腐蚀实验装置(图1),装置主要分为气体控制单元和高温实验单元两部分。高温实验单元由4个管式炉组成,各管式炉可分别设定温度;气体控制单元主要由2个气体流量调节阀、恒温水浴器和露点仪组成,调节阀控制通入的H2和Ar比例,再经由设定温度的恒温水浴器携带一定量的水蒸气,并经露点仪检验水蒸气含量。通过在实验装置中持续通入一定比例的H2、H2O、Ar混合气体,依靠H2、O2与H2O的化学平衡维持铅铋中的氧含量。装置中气体控制单元的具体性能测试参见文献[11]。

图1 铅铋静态腐蚀实验装置示意图

1.3 实验参数与分析方法

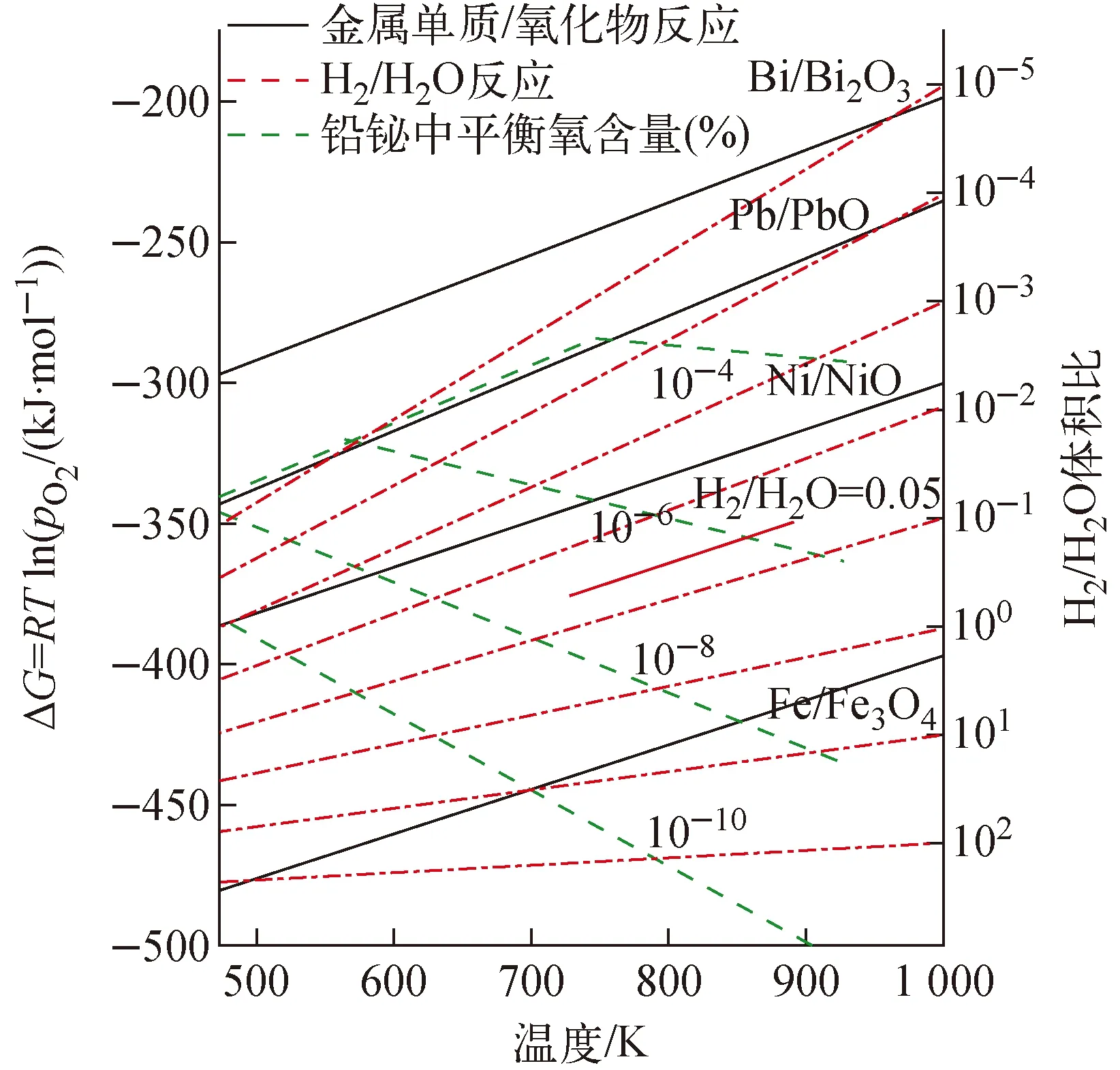

铅铋腐蚀实验温度为450、500、550、600 ℃,实验时间为1 000、3 000、6 000 h。图2为钢和铅铋中相关元素的Ellingham图,图中横坐标为温度,纵坐标为标准状况下特定反应的吉布斯自由能变(ΔG),或反应平衡时的氧分压(以RTlnpO2表示),图中越下方的反应所需氧分压或铅铋中的溶解氧含量越低。在Fe3O4平衡氧分压与PbO平衡氧分压之间的范围即为理论上氧含量控制可选择的空间,此时不锈钢中的Fe能被氧化,同时不发生PbO的析出。而在实际工作中,铅铋中的氧含量一般需高出Fe3O4平衡氧含量一定范围,才能使氧化物形成完整的膜层;另一方面,实际的回路和反应堆中必然存在温差,氧含量控制的上限不仅要考虑高温段的氧溶解度,还要保证在铅铋系统的最低温处不发生PbO析出。

本实验中,通入体积比约为0.05的H2和H2O,利用H2、O2与H2O的化学平衡,在不同实验温度下达到化学平衡时铅铋中的氧含量(质量分数)分别为1.9×10-7%(450 ℃)、5.8×10-7%(500 ℃)、1.6×10-6%(550 ℃)、3.9×10-6%(600 ℃),如图2中红色实线所示。此氧含量的设定在尽量满足氧化物膜生成条件的同时,最高3.9×10-6%的氧含量也能保证在300 ℃以上不发生PbO析出,使测得的实验数据对实际的工程设计具有参考价值。

实验结束后,取出的样品表面粘连铅铋,使用乙酸、乙醇、过氧化氢按体积比1∶1∶1配置成的混合溶液进行清洗,此混合溶液可溶解铅铋同时不损伤样品的腐蚀表面。对清洗后的样品使用扫描电子显微镜(SEM,Zeiss Supra 55)分析样品表面和截面的形貌,使用能谱仪(EDS,Bruker Quantax 200)表征腐蚀后样品的元素组成,使用X射线衍射仪(XRD,Bruker D8-Advance)分析样品的相组成。

图2 铅铋与钢相关元素的Ellingham图[13]

2 结果与分析

2.1 样品表面形貌

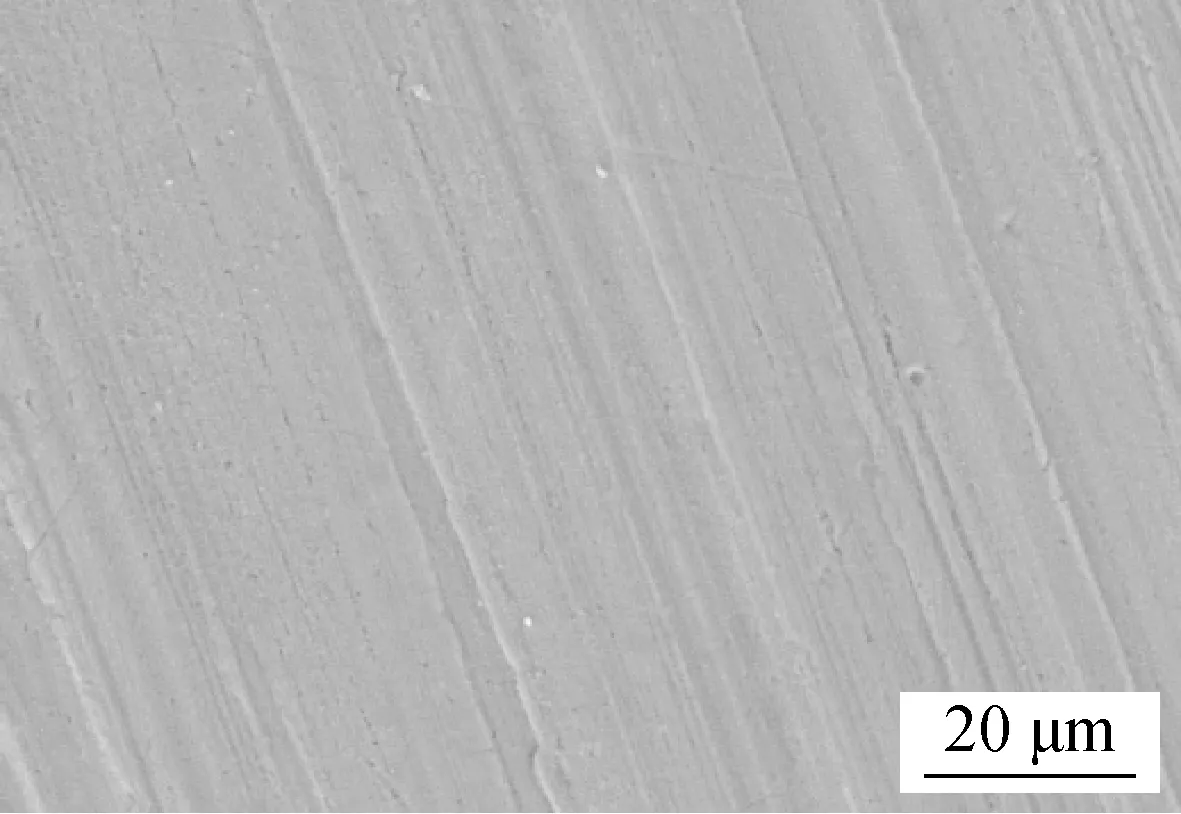

图3 未腐蚀CN-1515试样表面SEM形貌照片

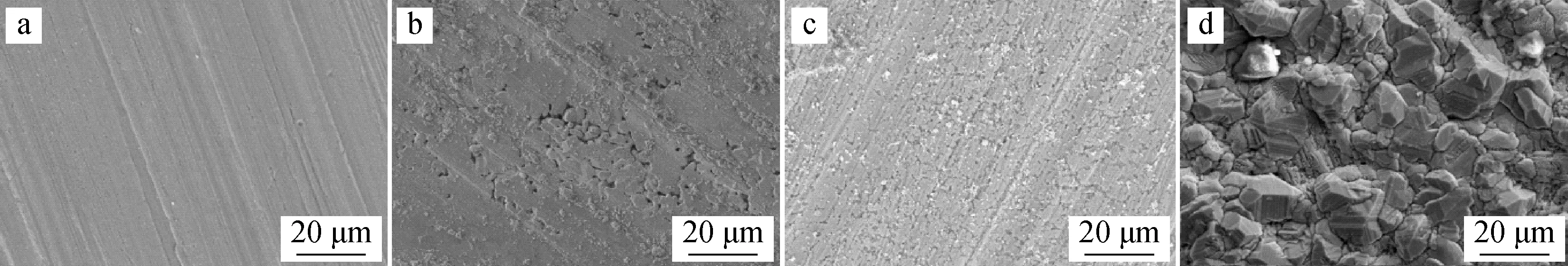

使用SEM对铅铋腐蚀前后CN-1515试样表面进行形貌观察(图3、4),结果可分为以下3类:1) 经450 ℃铅铋合金腐蚀后,无论腐蚀时间长短,表面均未观察到明显的腐蚀痕迹,与未腐蚀原始样品基本一致,样品表面保持原始加工磨削痕迹(图4a);2) 随着实验温度的升高,经500、550 ℃不同时间铅铋腐蚀后样品表面观察到不均匀腐蚀现象,出现不同程度的腐蚀坑,腐蚀程度随温度的升高和时间的延长加重,但仍能观察到原始表面的加工痕迹(图4b、c);3) 600 ℃腐蚀6 000 h后样品表面出现尺寸较大的晶体(图4d)。结合EDS能谱分析(图5)发现,此类样品表面存在组成元素的偏析,部分晶体主要成分为Fe并含少量Ni,其余为Cr。

a——450 ℃,1 000 h;b——500 ℃,3 000 h;c——550 ℃,1 000 h;d——600 ℃,6 000 h

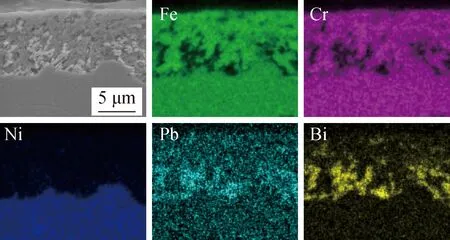

图5 CN-1515试样600 ℃腐蚀6 000 h表面EDS面扫描结果

2.2 样品截面氧化膜与溶解腐蚀层分析

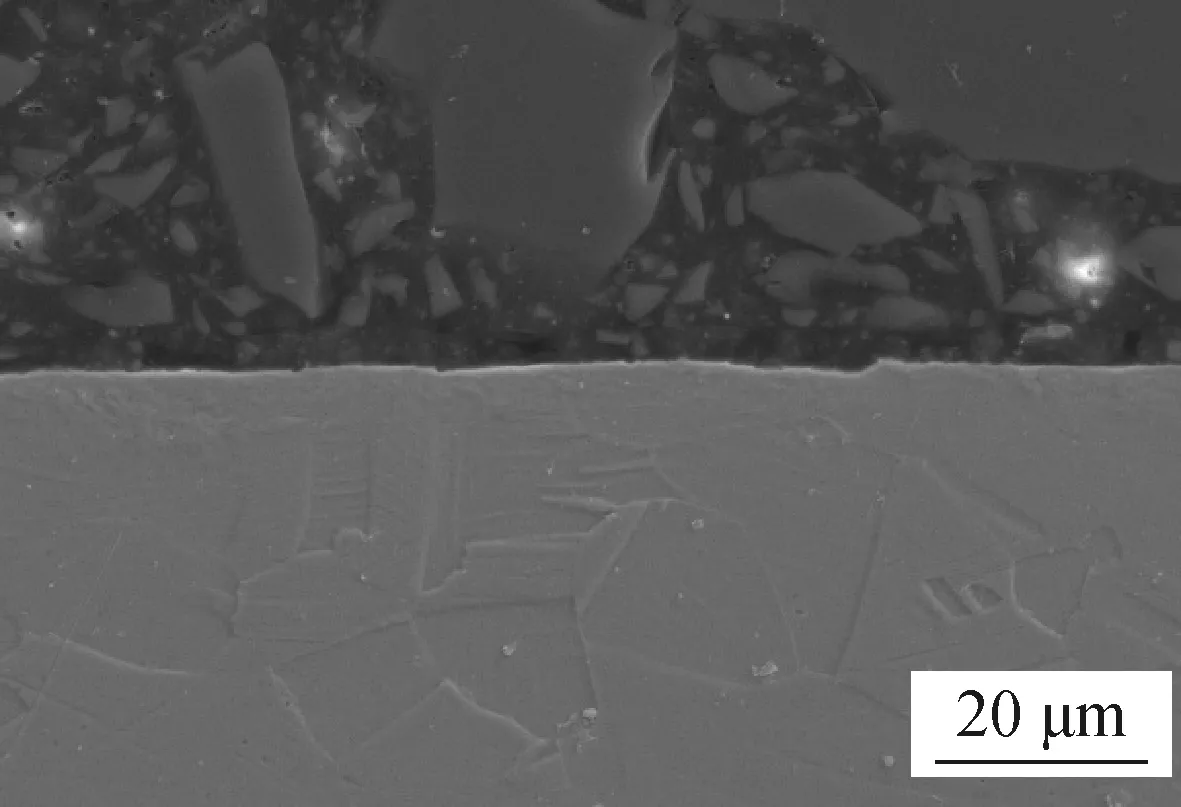

图6 未腐蚀CN-1515试样截面SEM形貌照片

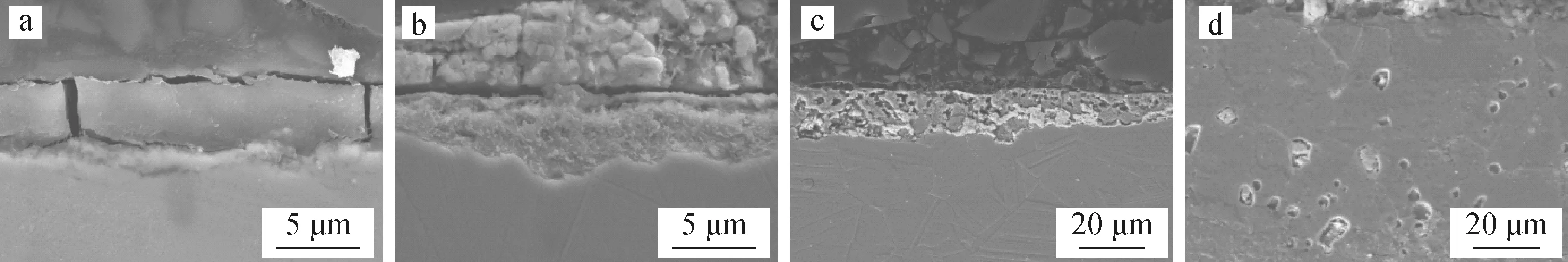

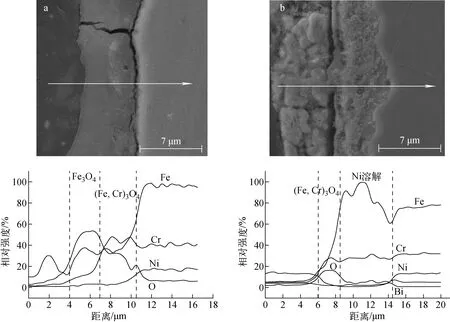

对铅铋腐蚀前后样品进行了SEM截面形貌观察和EDS线扫描,结果示于图6~11。可见,经450 ℃铅铋腐蚀后,所有样品表面均观察到了氧化物层,腐蚀3 000 h形成的氧化物具有双层结构(图7a),EDS分析结果表明,其外层为Fe氧化物,内层含有Fe、Cr、O(图8a)。而6 000 h腐蚀后氧化膜则表现为单层结构(图7b),这层氧化物为Fe、Cr氧化物(图8b)。本研究结果与其他研究者的结果具有较好的一致性[2,14-17],即无论是铁素体/马氏体钢,还是奥氏体不锈钢,在铅铋中发生氧化腐蚀时均有可能生成具有双层结构的氧化物,其中内层(靠近不锈钢基体)为铁铬尖晶石((Fe,Cr)3O4),外层(靠近铅铋)为磁铁矿结构的Fe3O4。铁铬尖晶石层结构致密,能保护基体不受铅铋溶解腐蚀,而外层的Fe3O4易发生开裂和脱落,不具有保护性。

在长时间的铅铋腐蚀作用下,即使已生成了氧化物膜,也会在氧化物膜的缺陷处发生溶解腐蚀(图7b,图8b)。溶解腐蚀主要表现为不锈钢脱Ni以及表层的铁素体化。根据SEM和EDS的结果,450 ℃下的溶解腐蚀仅在6 000 h后发生,溶解腐蚀层厚度约6 μm。此时样品表面有约2 μm厚的(Fe,Cr)3O4,应为原有的双层结构氧化物在长时间铅铋腐蚀后外层脱落所致,此时的氧化物层已失去保护作用。

a——450 ℃,3 000 h ;b——450 ℃,6 000 h ;c——500 ℃,1 000 h;d——600 ℃,3 000 h

a——450 ℃,3 000 h;b——450 ℃,6 000 h

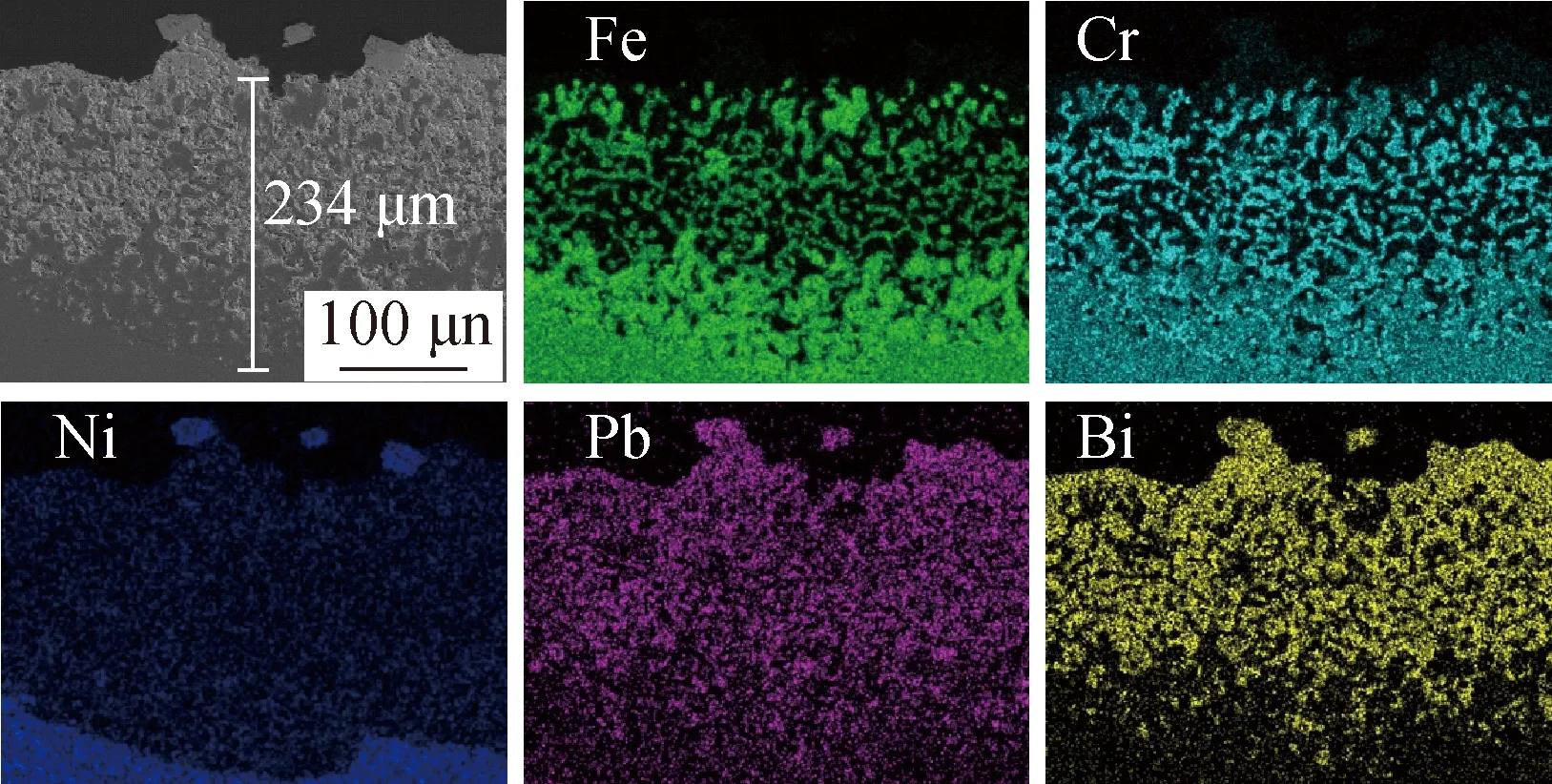

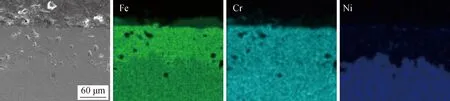

随着实验温度的升高(500、550、600 ℃),所有实验时间的样品,腐蚀后其表面均观察不到氧化膜层,表现为溶解腐蚀(图7c、d)。样品表面EDS能谱面扫分析结果表明,在该条件下,CN-1515不锈钢的溶解腐蚀主要表现为Ni的选择性析出,脱Ni层深度最高可超过200 μm(图9,600 ℃,6 000 h)。

图9 CN-1515试样600 ℃/6 000 h腐蚀截面EDS元素分析

不同实验温度下脱Ni层的形貌有所不同,在500 ℃和550 ℃的试样中,腐蚀层表现为多孔结构,内含大量孔道,并被铅铋填充(图4b、c,图7c,图10)。

600 ℃时,脱Ni层厚度虽远大于较低温度的试样,但其结构则更为致密,仅有少量孔洞(图7d,图11)。结合样品表面的SEM观察结果(图4d),认为600 ℃样品表面层的这一现象是溶解于铅铋中的不锈钢元素重新析出的结果,2.1节中观察到的样品表面Fe、Cr元素偏析也可能源于此。发生元素析出的主要原因是高温下Fe、Cr在铅铋中有较高的溶解度,600 ℃时Fe、Cr、Ni在铅铋中的溶解度(质量百分比)分别为0.001%、0.004%、3.3%,而在低温(如200 ℃)下则降至5×10-8%、5×10-6%、0.01%[10],因此高温下溶解的Fe、Cr在降温时因过饱和析出,而Ni则一直处于未饱和状态,所以Fe、Cr的析出沉积较易观察到。这一析出现象是不均匀的,在试样的局部区域也能观察到与较低温度试样类似的脱Ni层形貌(图9),此时腐蚀层的深度较低温度下更深,达到最大值234 μm。

图10 CN-1515试样500 ℃/1 000 h腐蚀截面EDS元素分析

2.3 X射线衍射分析

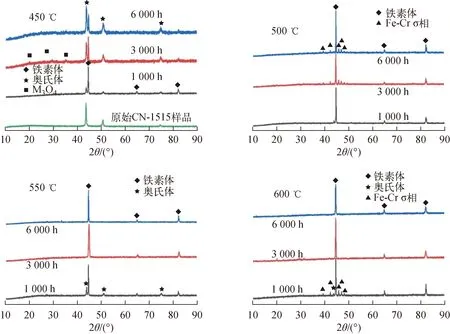

图12为CN-1515不锈钢铅铋合金腐蚀实验前后的表面X射线衍射(XRD)结果。从图12可见,未经铅铋腐蚀的样品仅含有奥氏体相,而腐蚀后样品表面的主要相组成为奥氏体相和铁素体相,也有少量的铁铬尖晶石((Fe,Cr)3O4),Fe-Cr σ相以及Cr23C6化合物的衍射峰。由经不同温度和时间腐蚀考验样品的分析结果可知,在450 ℃下,从1 000 h到6 000 h的样品上均存在奥氏体相;当温度为550 ℃时,仅1 000 h的样品可观察到奥氏体相。理论上,在各温度均能生成具有保护性的氧化物,实际上只在450 ℃观察到。

图11 CN-1515试样600 ℃/3 000 h腐蚀截面EDS元素分析

图12 不同温度下CN-1515铅铋腐蚀不同时间后的表层XRD谱

所有腐蚀后样品中均出现了铁素体相,且在500 ℃及以上为主要相。样品中的铁素体相是由奥氏体转变而来的:奥氏体不锈钢CN-1515中含有约15%的Ni元素,其在铅铋中发生严重的选择性溶解,在铅铋溶解腐蚀层中Ni接近完全溶解;而Ni是奥氏体相稳定化元素,使得不锈钢能在室温至运行温度均保持奥氏体相,因此Ni溶解后试样的腐蚀层无法保持奥氏体相,自发相变为铁素体相。

在XRD分析中仅在450 ℃腐蚀3 000 h试样中检测到具有氧化物M3O4(M=Fe,Cr)的物相,由于铁铬尖晶石与磁铁矿Fe3O4的结构一致、衍射峰相近,且此图谱中测得的衍射强度较低,难以进行分辨,样品中实际存在物相可能为铁铬尖晶石、磁铁矿Fe3O4或二者并存。对比450 ℃不同时间腐蚀样品的XRD与SEM结果知:经不同时间腐蚀后,XRD均检出明显的铁素体相,而SEM中仅在腐蚀6 000 h样品上观察到了明显的脱Ni腐蚀层。其原因可能是实验时间较短时,氧化物膜的失效仅是局部现象;腐蚀6 000 h后氧化物膜失效普遍发生,因而能在SEM中观察到明显的溶解腐蚀。

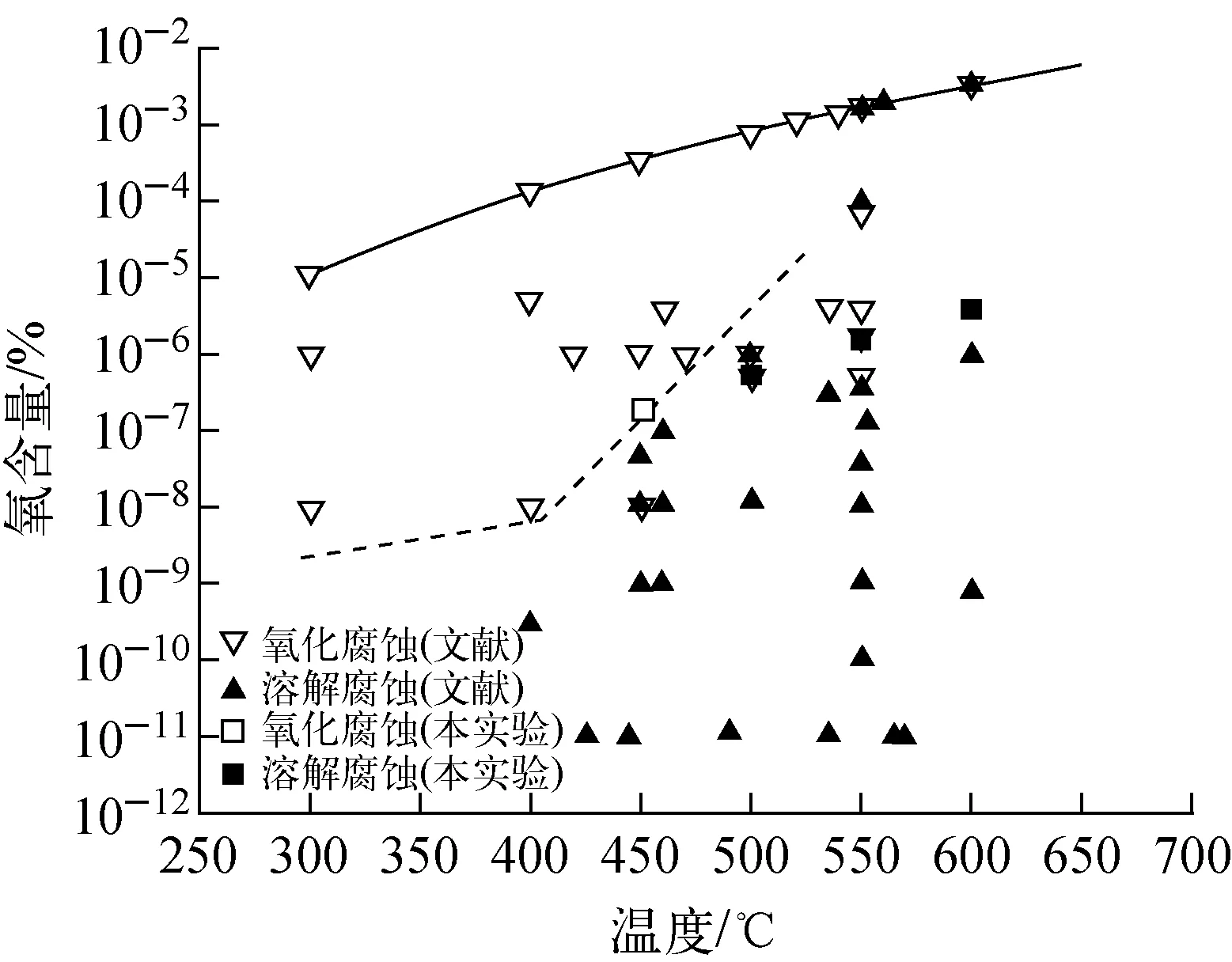

图13为本实验中不同温度、氧含量的铅铋腐蚀类型,以及与其他研究者对各类奥氏体不锈钢的铅铋腐蚀结果[2]的对比。对比结果表明本实验中CN-1515发生氧化和溶解腐蚀的条件与其他奥氏体不锈钢接近,同时也确认本实验铅铋环境达到了预设的氧含量,验证了实验所用的自制气相氧控系统的有效性。

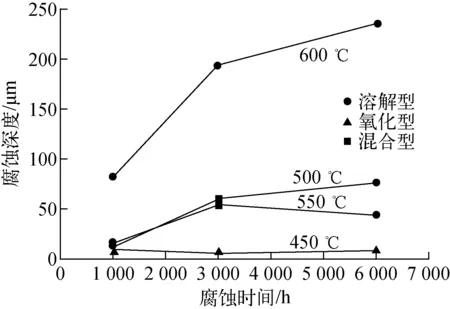

图14为CN-1515不锈钢样品在不同温度下最大腐蚀深度随时间的变化趋势。可见,整体上CN-1515不锈钢材料在铅铋中的腐蚀深度随温度升高和时间延长而加深,且腐蚀类型也由氧化腐蚀转变为溶解腐蚀。需要说明的是,对于600 ℃的样品,由于发生了Fe、Cr的溶解和析出,实际腐蚀深度大于曲线中所获得的测量值。

图13 奥氏体不锈钢在不同温度、氧含量铅铋中发生的腐蚀行为类型

图14 450~600 ℃铅铋中CN-1515不锈钢腐蚀深度与时间的关系

3 结论

通过对燃料元件包壳材料CN-1515不锈钢在450、500、550、600 ℃,氧含量分别为1.9×10-7%、5.8×10-7%、1.6×10-6%、3.9×10-6%的液态铅铋合金进行1 000、3 000、6 000 h的腐蚀实验研究,得到以下结论:

1) CN-1515不锈钢在450 ℃的液态铅铋中表面能生成具有保护性的氧化物膜,具有双层结构,内层为致密的具有保护作用的(Fe,Cr)3O4,外层为疏松易脱落的Fe3O4。

2) 随着腐蚀时间的增加,CN-1515不锈钢在450 ℃、3 000 h内氧化物层仍具有较好的保护作用,但有极少量溶解腐蚀导致奥氏体转变为铁素体,而6 000 h后该氧化膜基本失去保护作用,发生明显的Ni溶解腐蚀。

3) 在温度高于500 ℃时,CN-1515不锈钢发生严重的Ni溶解腐蚀,腐蚀深度随温度升高和时间延长而增加,在600 ℃腐蚀6 000 h后腐蚀深度可达234 μm。温度达600 ℃时,还观察到溶解于铅铋的Fe、Cr元素在样品表层沉积析出。