中国喷射式浮选机研发的简要回顾

吴大为,张贤贤,吴朝荡,丁光耀,任利勤,张玉磊

(1.华北科技学院,河北 三河 063020;2.北京国华科技集团有限公司,北京 101300)

中国的喷射式浮选机研发至今已50余年,文章对此作简要回顾,谨献给早年为开拓喷射式浮选机付出努力,现已逝世的,以王永山同志(原南山选煤厂党委书记)为代表的选煤工作者。

1 对于旋流式浮选机的模仿

早期的黑龙江省鹤岗矿务局南山选煤厂是伪满时期日本住友株式会社于1937年设计的烂尾工程,新中国成立后,虽经改扩建,但工艺仍落后,设备陈旧,并受当时苏联的“气煤不设浮选”设计的影响,该厂的煤泥只用煤泥筛回收,致使煤泥水排至场外煤泥沉淀池,完全靠人工挖取。由于沉淀池面积过小,人工挖取效率低,导致大量煤泥流失,污染松花江水系。1965年南山选煤厂为改变落后面貌,决定增设浮选机,对于选用什么样的浮选机提出两项原则:一是先进,指标好;二是结构简单,能够自制。

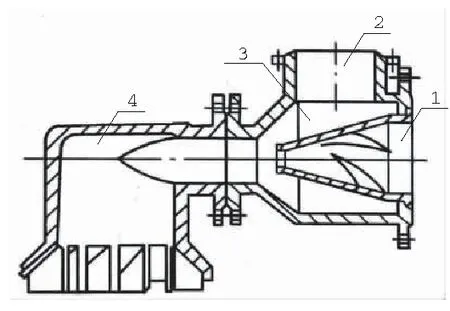

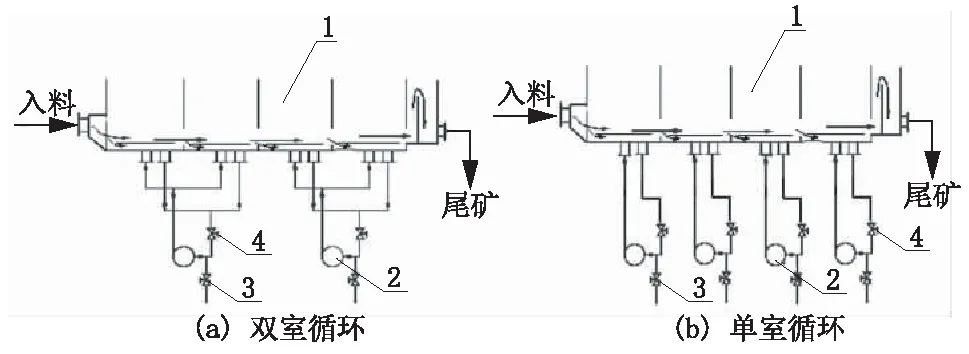

当时出版发行的《煤炭译丛》期刊中有一篇译文,介绍了美国的旋流式浮选机,其充气搅拌装置为一个大锥角的旋流器(图1),工作时循环煤浆经泵加压后,切线给入旋流器的圆筒部分,在旋流器壁的限制下,物料呈螺旋形旋转运动,在底流口沿360°圆周甩向浮选机底部;压缩空气则从溢流管(进气管)进入,被旋转的煤浆切割成气泡,从而实现充气搅拌。

1—圆筒体;2—底流口;3—入料管;4—进气管(溢流管)

该译文中只有一张没有标注任何尺寸的旋流搅拌器的照片,于是该厂组织十余人的攻关小组首先对其结构参数进行了优选,在此基础上,制造了一台总容积为6 m3的样机,进行了半工业性试验,试验中将样机分隔为6个室,每两室配置一台循环泵。

1966年10月该厂自制的两台容积为12 m3的旋流式浮选机(8室)顺利投入生产,开创了我国煤用非机械搅拌、直流式浮选机的先河。

2 喷射旋流式浮选机

由于南山选煤厂的旋流式浮选机与跳汰机共用一个风源,跳汰机开停严重影响浮选机充气量的大小,为了节省动力消耗,不单独设置风源,借鉴了当时苏联的一种喷射式浮选机的工作原理[1],为这两台旋流式浮选机加装了喷射器,同时去除了旋流搅拌器的底流口。1967年4月,我国两台喷射式浮选机正式用于生产。其工作原理是:循环煤浆经泵加压后,首先经过喷射器的喷嘴,将煤浆以近20 m/s的速度喷出进入旋流器的同时,在喷射室产生抽吸作用,形成了负压,于是空气从吸气管吸入,裹卷到煤浆射流中,含气煤浆进入旋流搅拌器,从其底口甩出后,对浮选机底部的煤浆实现充气搅拌。

在20世纪50年代末至60年代初,苏联、澳大利亚等国相继开始喷射式浮选的研发工作。喷射式浮选机的工艺特色是煤浆从喷嘴喷出的瞬间,压力剧降,溶于煤浆中的气体以微泡形式析出,并有选择性地黏附在疏水性强的煤粒表面,提高了浮选速度和浮选的选择性。多年来,喷射式浮选机在我国选煤生产中得到了广泛应用,并在应用实践中不断改进和完善。

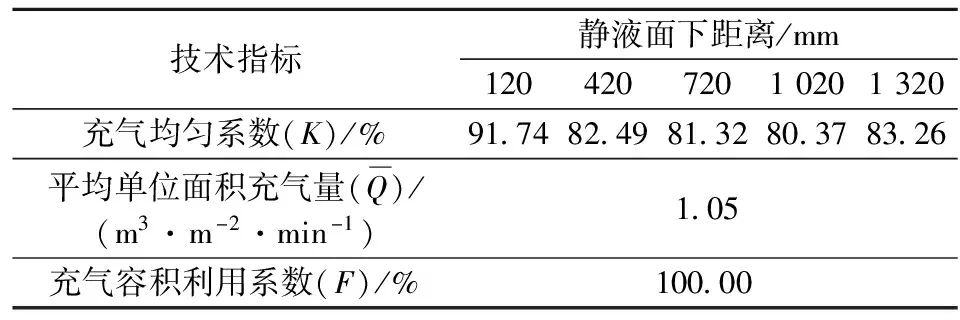

南山选煤厂邀请开滦煤炭科学研究所的顾少雄、彭维润两位同志来厂指导工作,共同为喷射旋流式浮选机进行结构优化,其中最为创新的亮点是在喷嘴中加装了螺旋叶片,使加压煤浆呈螺旋扩大状喷出,加大了气液两相的接触面积,增大了喷射室中的负压,使得充气量倍增。在优化工作的基础上,完成了单室容积为4 m3的设计方案,研制了一台4室一组的第一代喷射旋流式浮选机并投入生产并于1975年通过了原煤炭工业部的技术鉴定,并将其定型为XPM-4型喷射旋流式浮选机。该浮选机充气搅拌装置如图2所示。在1976年澳大利亚悉尼召开的第7届国际选煤大会上,中国代表介绍了相关成果,随后该成果于1978年获全国科学大会奖[2]。

1—喷嘴;2—吸气管;3—喷射室;4—旋流器

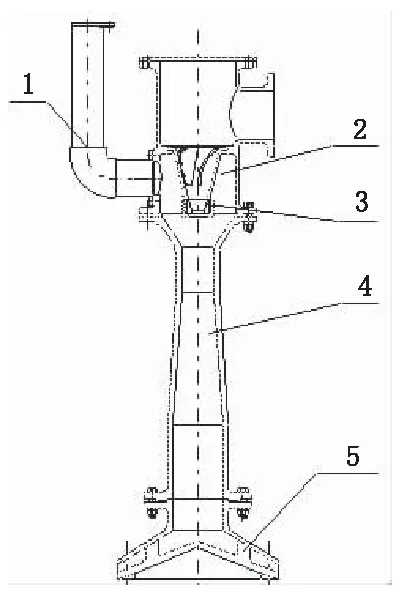

3 XPM/FJC系列喷射式浮选机(长喉管式)

在20世纪70年代和80年代,由于我国煤矿采煤工作面大都采用坑木支护方式,导致原料煤中混杂的树皮、木片等随跳汰机精煤溢流进入浮选系统,频繁堵塞浮选机的喷嘴,生产中遇堵塞时只得将整机的煤浆放净后才能处理。为解决喷嘴频繁堵塞的问题,借鉴其他工业领域所采用的喷射器的结构参数,取消了旋流搅拌器,将喷射室垂直定位于浮选机液位之上,当喷嘴堵塞时,只要打开喷射室上方的盖板即可取出堵塞物,而不需放空浮选机内的煤浆。喷射室下方安装一个垂直的喉管,喉管出口再安装一个伞形分散器,将含气煤浆射流按6个通道改向斜射到浮选机底部。改进后的充气搅拌结构如图3所示。在改进的基础上,南山选煤厂自制了一组4室、单室容积为8 m3的第二代喷射式浮选机并用于生产,该设备于1982年通过原煤炭工业部的技术鉴定,并定型为XPM-8型喷射式浮选机[3]。之后,原煤炭科学研究总院唐山分院研发了深受选煤厂欢迎,具有结构合理、耐磨性强、效率高、动力消耗少等特点的喷射式浮选机煤浆循环渣浆泵。

1—吸气管;2—喷射室;3—喷嘴;4—喉管;5—伞形分散器

1990年南山选煤厂又着手自行研制第三代设有假底的单室容积为16 m3的喷射式浮选机,于1993年将之应用于选煤生产,1994年通过了原东北煤炭工业总公司主持的技术鉴定,定型为XPM-16型喷射式浮选机[4]。将其在1998年澳大利亚布里斯班召开的第13届国际选煤大会上,中国代表介绍了相关成果。

进入21世纪,北京国华科技集团有限公司凭借科技型企业的技术优势,把喷射式浮选机的研发提升到新的高度,为了与国际接轨,将喷射式浮选机定型字母由汉语的“XPM”改为英文的“FJC”(由于其喉管较长,俗称为长喉管浮选机)。自2002年开始,短短二三年内,完成了FJC型浮选机和配套循环泵的系列化,单室容积为4、6、8、12、16 m3的浮选机均在生产中推广使用。在2004年北京召开的第17届国际选煤大会上,中国代表介绍了相关成果。单室容积最大,总容积最大的FJC20-6型喷射式浮选机在淮北矿业集团临涣选煤厂成功使用,并于2005年通过中国煤炭工业协会主持的技术鉴定。在此之后,单室容积为28、32、36、44 m3的FJC型喷射式浮选机也先后在多座选煤厂中使用。

FJC型喷射式浮选机绝大多数用于采用三产品重介质旋流器的炼焦煤选煤厂,其浮选入料来源于精煤泥弧形筛筛下水,弧形筛筛缝为0.4 mm,甚至更细一些。从理论上讲,不存在煤粒堵塞喷嘴的现象,但为避免检修时人为疏忽遗留杂物等堵塞喷嘴的偶发事件,在浮选机底部假底和槽底之间增设了金属网篦,其孔径小于浮选机喷嘴的直径,基本上杜绝了杂物堵塞喷嘴的现象。

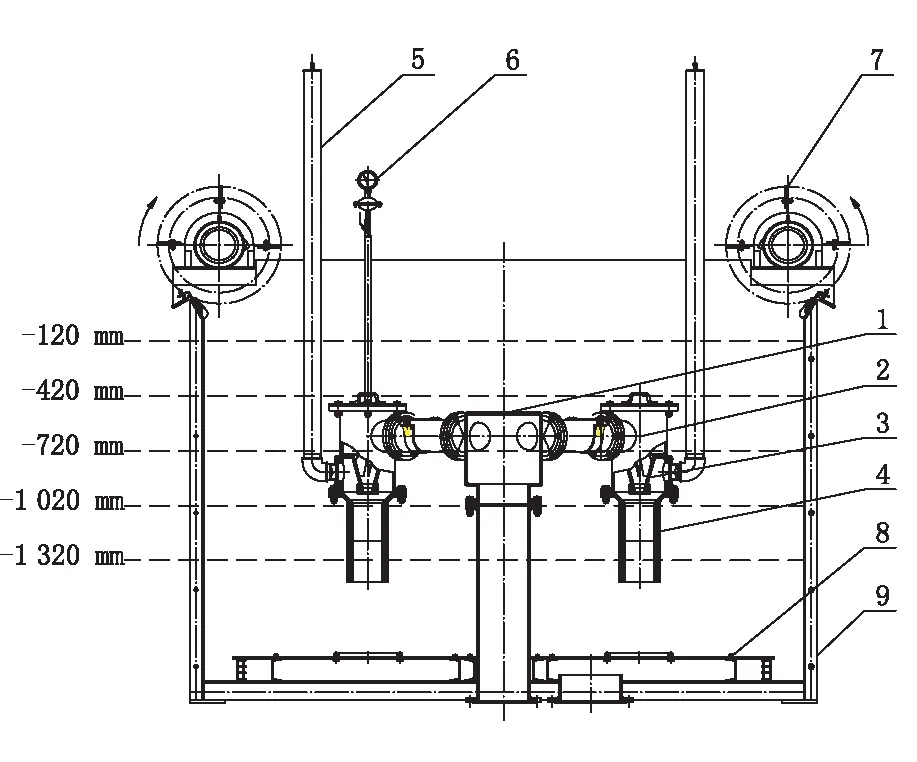

4 FJCA系列喷射式浮选机(短喉管式)

4.1 结构的改进

进入21世纪以来,重介质旋流器在炼焦煤选煤厂得到大力推广,绝大多数浮选机的入料是精煤磁选机的尾矿,其中混杂有数量不等的磁铁矿粉,这就加剧了浮选机过流部件的磨损。虽然FJC系列浮选机的喷嘴采用了高铬铸铁材质,但体积相对庞大的喉管和伞形分散器从制造成本上考虑采用的是球墨铸铁,抗磨性差,致使有的选煤厂使用三四个月,喉管和伞形分散器已严重磨损,导致分选指标恶化。为解决磨损问题,研发了“浸没式充气搅拌装置”(获国家发明专利),在XPM/FJC型喷射式浮选机的基础上,对设备结构方面作了重大改进,开发了FJCA型浮选机结构示意如图4所示。

1—分配室;2—喷射室;3—喷嘴;4—短喉管;5—吸气管;6—压力表;7—刮泡器;8—假底;9—槽体

由图4可知FJCA型浮选机主要改进为:

(1)取消伞形分散器。从技术角度来看,设置伞形分散器是“多余”的,因为在喷嘴内铸有导向叶片,加压煤浆从喷嘴喷出呈螺旋扩大状,它本身就可起到水力搅拌作用。另外,伞形分散器与煤浆射流的撞击,会消耗部分搅拌能量。

(2)顺时针和逆时针旋转的喷嘴交错布置。铸有导向叶片的喷嘴,按叶片的旋转方向分为顺时针旋转和逆时针旋转两种,在浮选室将它们交错布置(图5)。这种布置不但避免了浮选室底部相邻的短喉管出口甩出的两股旋转煤浆迎面相碰产生涡流,而且能促使这两股煤浆顺流汇合,趋向两侧刮泡堰,增加了浮选机泡沫层的流动性,有助于泡沫的刮出。

图5 短喉管旋转甩出的煤浆流动示意图

(3)喷射室浸没到浮选室中部。将喷射室浸没于浮选机中部,使得浮选机液面除了四根吸气管外,没有任何阻挡物,提高了泡沫层的流动性,而且使得喉管长度减少了约3/4,在这圆柱状的短喉管内,粘贴硅铝陶瓷片,彻底解决了喷射式浮选机喷嘴易磨损的难题。

4.2 工作原理

FJCA系列喷射式浮选机为直流式,对于单室容积在20 m3以下的浮选机,每两室配置一台循环泵;对于单室容积为20 m3以上的浮选机,每室配置一台循环泵(图6)。

1—浮选室;2—循环泵;3—放料阀;4—入料控制阀

FJCA系列喷射式浮选机的充气搅拌装置由喷射室、喷嘴、短喉管和吸气管组成。由循环泵加压后的煤浆经中心分配室进入喷射室,再经内腔铸有导向叶片的喷嘴呈螺旋扩大状喷出,此时压力剧降,在喷射室中产生抽吸作用,空气就从进气管吸入,并裹卷在煤浆中;旋转的煤浆从短喉管出口沿圆周甩出,撞击到假底后又折线反射,形成“W”型煤浆运动形式,这种形式可降低充气搅拌装置的浸没深度,稳定液面,增强气泡矿化和泡沫的二次富集作用,防止粗粒煤的沉淀。每个浮选室中均匀布置4个充气搅拌装置,可增强浮选机的充气均匀系数和充气容积系数。

“带有浸没式充气搅拌装置”的喷射式浮选机的结构优化试验是在容积为6 m3的试验槽中完成的。为慎重起见,先后对FJC12、FJC16、FJC20型浮选机做了改装试验,在此基础上制造了两台4室、单室容积为20 m3的喷射式浮选机,用于淮南矿业集团望峰岗选煤厂的煤泥粗选作业,成功地替换了德国KHD洪堡特普浮乐(喷射式)浮选机[5]。2010年该机通过了煤炭工业协会主持的技术鉴定,将中国第三代喷射式浮选机定型为FJCA20-4型浮选机,并形成单室容积为4、6、8、12、16 m3的系列产品。在2010年于美国列克星敦召开的第16届世界选煤大会上,我国代表介绍了相关成果。

4.3 放大原则

工业设备的大型化是生产技术发展的必然趋势。在机械搅拌式浮选机大型化的研发方面,研究者们早已根据流体流动形态提出了诸多相似准则,这些准则的基础参数通常包含叶轮直径和转速不同形式的比值。而喷射式浮选机没有叶轮,属非机械搅拌式浮选机范畴,它的放大需开创新思路。

4.3.1 流体状态相似准则

喷射式浮选机是依靠循环煤浆来实现水力搅拌和充气的,循环煤浆的流量和强度(压力)决定了浮选机的流体流动状态,它直接影响充气搅拌均匀程度,而浮选工艺指标又和充气搅拌程度紧密相关。

充气搅拌装置是喷射式浮选机的核心部件,研究者在淮南望峰岗选煤厂和临涣选煤厂分别用FJCA20-4型浮选机和FJCA16-4型浮选机进行了工业性成对对比试验来优化喷射器的工作压力和喷嘴出口直径[6-9]。将五六次对比试验结果——浮选完善指标,用数理统计学的t检验法来判定。判定表明工作压力为0.15 MPa时效果更好。

在0.15 MPa的工作压力条件下,对采用不同喷嘴直径的两台浮选机进行了对比试验,优化出了适宜的直径。根据获得的每个浮选室最佳循环量(Q),可计算出了单位容积循环量(Q0):

(1)

式中:V为浮选室单室容积,m3。

单位容积循环量的含义是每立方米浮选机容积每小时最佳循环量为多少。将其作为FJCA系列喷射式浮选机的流动状态相似准数,即浮选机放大的最为基础的数据。

之后,研究者们在潘一选煤厂对不同断面形状的FJCA-20型浮选机进行了14次成对对比工业性试验。数据统计表明,有99%的把握判定,矩形断面形状的工艺指标要好于倒梯形断面的工艺指标[8-9]。

4.3.2 几何条件相似

几何条件相似是指浮选机中各主要部件的几何形状和尺寸相似,随着浮选机容积的放大,循环量就依据单位容积循环量相同的原则按比例增大,此时要改变的是喷嘴出口直径(d),其计算式为:

(2)

式中:d为喷嘴出口直径,m;Q1为单个喷嘴流量,Q1=Q0/4,m3/h;μ为流量系数,取μ=0.94;g为重力加速度,m/s2;H为喷嘴工作压力,取H=0.15 MPa。

确定d值后,整个喷射室的结构尺寸就可取得了。同时,在容积为6 m3的试验平台上完成了喷射式浮选机喉管的三个结构参数,即短喉管的内径(D)、长度(L)、及短喉管出口至假底距离(h)的优化。将以上三个参数与喷嘴出口直径d的比值作为几何放大的比例系数。

4.3.3 边界条件相似

边界条件相似是指浮选机入料和出料的煤浆流动状况相似,具体要求是煤浆沿浮选室底部全宽均匀地以<0.15 m/s的水平流速慢速流动。

FJCA型喷射式浮选机放大原则获国家发明专利,在此基础上研发的FJCA24、FJCA28、FJCA36、FJCA46型浮选机先后投入使用。在2016年俄罗斯圣彼得堡召开的第18届世界选煤大会上,我国代表介绍了相关成果。

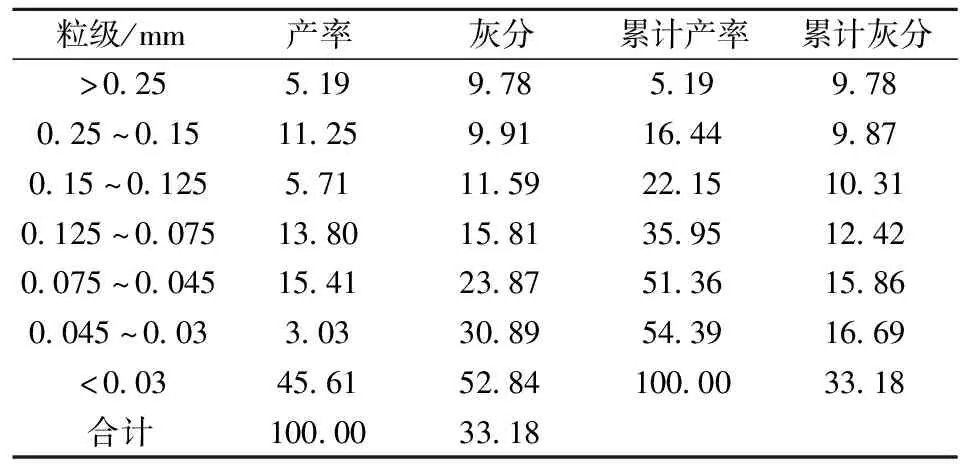

4.4 FJCA36型喷射式浮选机充气搅拌性能试验

FJCA36型喷射式浮选机是按照放大原则开发的,单室容积为36 m3,室深为2.35 m,液面尺寸4.00 m×4.00 m的大型设备。2014年对已投入生产使用的潘一东选煤厂的FJCA36-4型浮选机进行了清水试验,测量水平共5层,有320个测点[7],测点设置如图4所示,测试结果见表1。

表1 FJCA36型浮选机充气搅拌性能指标

4.5 应用效果

以潘集选煤厂的FJCA36-4型喷射式浮选机的工艺指标为案例作一介绍。淮南矿业集团潘集选煤厂为一座入选能力为12.0 Mt/a的矿区型特大选煤厂,采用的是大型无压给料三产品重介质旋流器+煤泥重介质旋流器+煤泥浮选的联合分选工艺,该厂于2018年3月全面投产。

鉴于淮南煤田的煤泥高灰细泥含量多、可浮性差,该厂采用了脱泥池预先脱泥、煤泥粗选+精选、精选泡沫由加压过滤机脱水回收的联合工艺。煤泥粗选+精选作业皆采用FJCA36-4型喷射式浮选机。

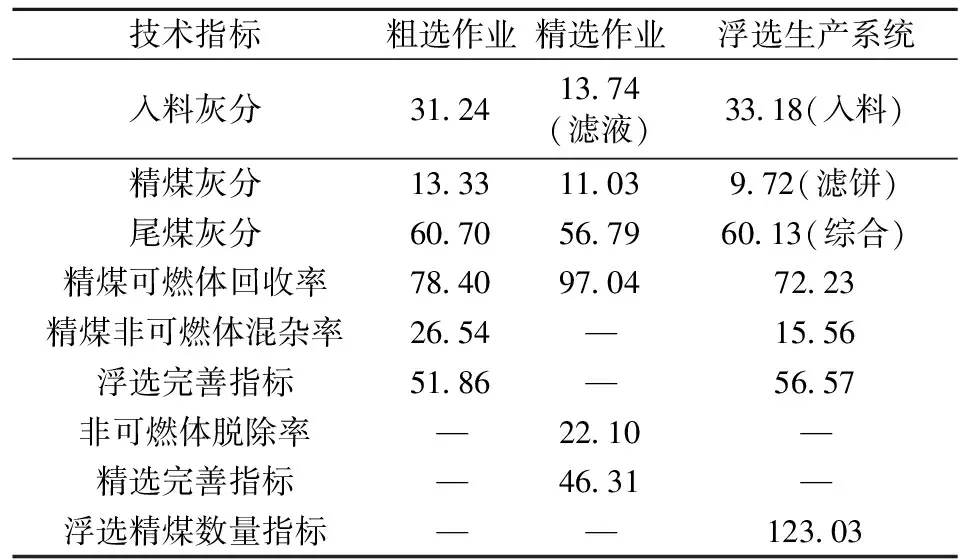

2018年12月,对潘集选煤厂入选2号原煤时的浮选生产系统进行了采样分析。浮选煤泥粒度组成见表2。实验室分步释放浮选试验结果见表3[7]。

表2 浮选煤泥粒度组成

表3 实验室分步释放浮选试验结果

由表2可知:入选煤泥的主导粒级是<0.030 mm的细泥,其灰分为52.84%,产率高达45.61%,说明细泥中富集了高灰分的矿物质,是影响浮选精煤质量的最主要因素。

由表3可知:经过1次粗选、4次精选后,精煤灰分才会降到11%以下,这是高灰细泥黏附在气泡上的缘故,因此可判定此煤泥是难浮的。

潘集选煤厂浮选生产系统工艺指标见表4。

表4 潘集选煤厂浮选生产系统工艺指标

由表4数据可以判定潘集选煤厂FJCA36-4型喷射式浮选机将从可浮性极差、细泥量多、灰分高的煤泥中分选出灰分低于10%的精煤和灰分高于60%的尾煤,分选完善指标为56.57%,工艺效果良好。尤其是浮选精煤数量指数为123.03%,该指标是实际精煤产率与实验室分步释放试验的相同精煤灰分时的精煤产率百分比值。而实验室试验用浮选机(容积为1.5 L,叶轮直径为60 mm,转速为1 800 r/min)的充气搅拌流态远差于FJCA36型浮选机,因此其精煤数量指标大于100%,就不足为奇了。

另外,自2017年开始,FJCA型喷射式浮选机在美国西弗吉尼亚州的桑德斯(Sannders)选煤厂、克莱塔(Caretta)选煤厂及弗吉尼亚州的麦克卢尔河(McclureRiver)选煤厂成功使用。让美国选煤界关注到了中国的喷射式浮选机出色的浮选性能[10-12]。

5 结语

具有自主知识产权的喷射式浮选机的研发已有半个多世纪的历程,它是几代选煤工作者不忘初心、团队合作、克服困难、努力工作、勇于创新的真实写照。

进入21世纪以来,北京国华科技集团将喷射式浮选机的研发工作提升到新阶段。因该系列设备分选效果好,既适用于难浮煤,又适用于易浮煤,且结构简单、耐磨性好、维修方便,有良好的性价比,至今已有FJC型、FJCA型喷射式浮选机约700台用于生产,其中FJCA型有400余台。

然而,还应充分认识到FJCA系列喷射式浮选机还有诸多课题待需开展,例如浮选机单位容积循环量的优化,是针对粗选作业整机而言,浮选机各分室的煤浆性质大不相同,今后应该考虑到分室优化。实施煤泥精选是我国选煤发展的必然趋势,用于精选作业的浮选机其入料性质与粗选入料有极大的差别,更有必要对结构参数进行优化,研发出适用于煤泥精选的喷射式浮选机。

——以首场广东喉管·唢呐独奏音乐会为例