Li2CO3材料在锂离子电池中过充产气的作用机理

袁雪芹,金俊成,谢成根,常文贵,苌梦凡,孙 澳

(皖西学院 材料与化工学院,安徽 六安 237012)

随着人们对电动车续航里程要求的提高,三元材料因其高能量密度而备受关注[1],但其安全性能却困扰着众多研发人员。有研究表明,在电解液中添加氧化还原添加剂,氧化还原电对在正负极间的穿梭反应消耗电子进而阻止电压上升,以及聚合物和阻燃添加剂通过生成大量的副产物覆盖活性物质隔绝氧气达到阻止热失控的效果等[2-3]。对电池盖板进行特殊的结构设计,通过电池防爆阀和翻转片(SSD)两种结构实现电池的断路防护和泄压防护[4-5]。机械结构件起到安全防护的前提是,电池内部在过充过程中产生足够多的气体,其压力使得翻转片翻转及防爆阀冲起。Sony公司1994年在LiCoO2电池正极材料中加入Li2CO3材料[6],通过过充产气并结合机械结构件起到过充安全防护的作用,但Li2CO3过充安全防护机理至今仍未进行详细的分析。

1 实验

1.1 试剂与原料

E858E电解液(配方:1M LiPF6, EC/EMC 3/7 (w/w)),采购自广州天赐;碳酸锂粉体材料(电池级);去离子水。药品采购后均直接使用,没有进行二次处理。

1.2 实验仪器

GSL-1400X 型管式炉;MSK-130 型热封机;DZF-6020 型真空干燥箱;VGB-10-II 型手套箱;SP-H550 型磁力搅拌器;岛津GC Nexis 2030 型气相色谱法,检测器为势垒放电电离检测器(BID),气相色谱烘箱的温度设定为300 ℃,氦气被用作载气,气体的保留时间(RT)为20分钟。

1.3 实验电解液的配制

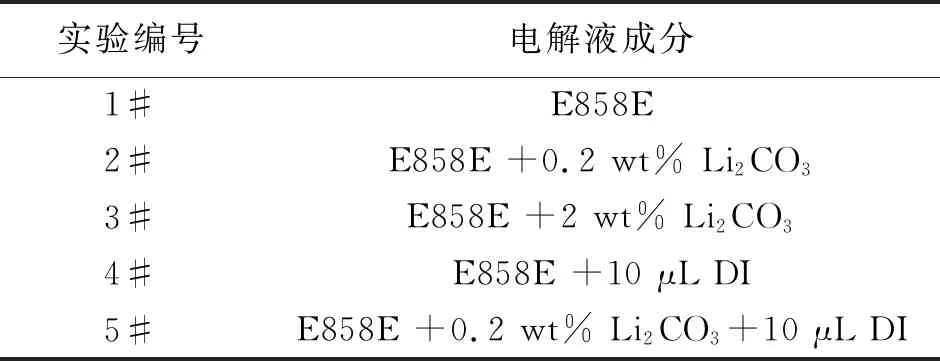

实验电解液的配制,主要有“纯电解液+适量 Li2CO3粉体材料”以及“纯电解液+去离子水”两种。针对“纯电解液+适量 Li2CO3材料”电解液配置,按照质量比(0.2wt%或2wt%)于手套箱中称量适量Li2CO3粉体材料,倒入装有电解液的锥形瓶中,搅拌时长4 h。后直接称量20 g封装于铝塑膜中。针对“纯电解液+去离子水”电解液配置,于手套箱中,将铝塑膜三面侧封,一侧封装前,两层铝塑膜间放置有聚丙烯管(PP管)内径(4*2.5 mm),管中插有铜线(直径约0.5 mm),再进行热封,热封完成后,拔出铜线,留有通道,以便后面取出加水,立即用T型硅橡胶塞(外径2.5 mm)将PP管封口。取出后,在手套箱外,通过注射器插入T型硅胶塞于铝塑膜中注入适量水分。针对“纯电解液+适量 Li2CO3材料+去离子水”的配置,将以上两种配置方法合并即可。所使用的电解液配制均在手套箱内配制而成。手套箱中水分和氧气含量均控制在0.1 ppm以下。所有电解液配置情况见表1。

表1 5组平行实验中电解液成分

2 结果与讨论

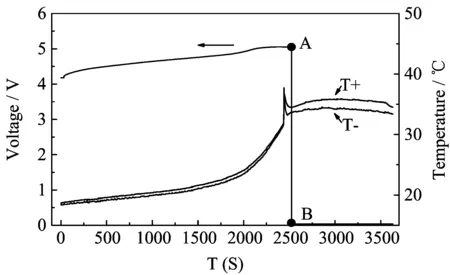

2.1 排水法测试铝塑膜产气

图1为三元43Ah VDA(Verband der aotomobilindustrie)电芯(电压范围:3~4.2 V)的过充曲线及正负极极耳端的温升曲线,三元电池正极材料为LiNi0.6Co0.2Mn0.2O2(NCM622)。详细过充过程为:取满电电芯,以1C倍率充电至上限电压6.3 V,并观察1 h,不起烟不冒火,则过充通过。此电芯盖板设有翻转片(SSD)和防爆阀,正极材料中掺杂有2wt%的Li2CO3粉体材料。电池过充过程中,约45 min升温至130 ℃,升温速率3 ℃/min(图1)。

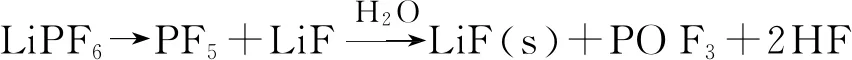

图1 43Ah方形电池1C过充曲线

过充过程中,Li2CO3分解产气,使得电池内部气压瞬间增加将SSD翻转顶起,电池盖板与电芯形成回路,并通过电芯与盖板间相连接的fuse过热熔断形成断路,避免热失控的发生。SSD翻转的必要条件是电池内部产生足够的气体形成一定的内压,因此,Li2CO3过充过程中产气形成内压的机理,需进一步探讨。文献中报道,Li2CO3受热分解温度近上千度[7],过充过程中电池内部温度为几百度,因此并非是Li2CO3受热分解产气导致;锂空气电池中,副产物Li2CO3在4.38~4.61 V间电化学解离成O2和CO2(2Li2CO3→ 4Li + 2CO2+ O2),但此反应过程是得电子还原解离过程,2wt%的Li2CO3掺混在正极材料中,过充过程中,正极端发生的是失电子氧化反应过程,与电化学解离机理不符;LiPF6不稳定分解的路易斯酸(PF5)以及电解液中锂盐与水反应生成HF酸,会导致SEI膜无机成分中Li2CO3分解并产生气体CO2。本文中Li2CO3过充产气安全防护机理是否与此机理存在相似之处,通过设计以下实验进行验证:空白试验1#(纯电解液E858E);将Li2CO3粉体于手套箱氩气惰性气氛下(Ar气氛下,H2O <1 ppm,O2<1 ppm)分散在电解液内,Li2CO3添加量分别为0.2wt%和2wt%(2#和3#实验),以对比产气量与Li2CO3添加量间的关系;4#和5#则均加入10 ul去离子水,以使模拟过充加热温升过程中产生足够的HF酸,确定Li2CO3产气机理是否与酸有关。分别称取20 g以上配好的电解液封装于铝塑膜(8 cm×10 cm)中,并将封装好的铝塑膜于管式炉中模拟过充温升进行升温加热(45 min升温至130 ℃,升温速率~3 ℃/min)。通过观察铝塑膜内部产生的气体量及气体成分进而分析Li2CO3产气机理。

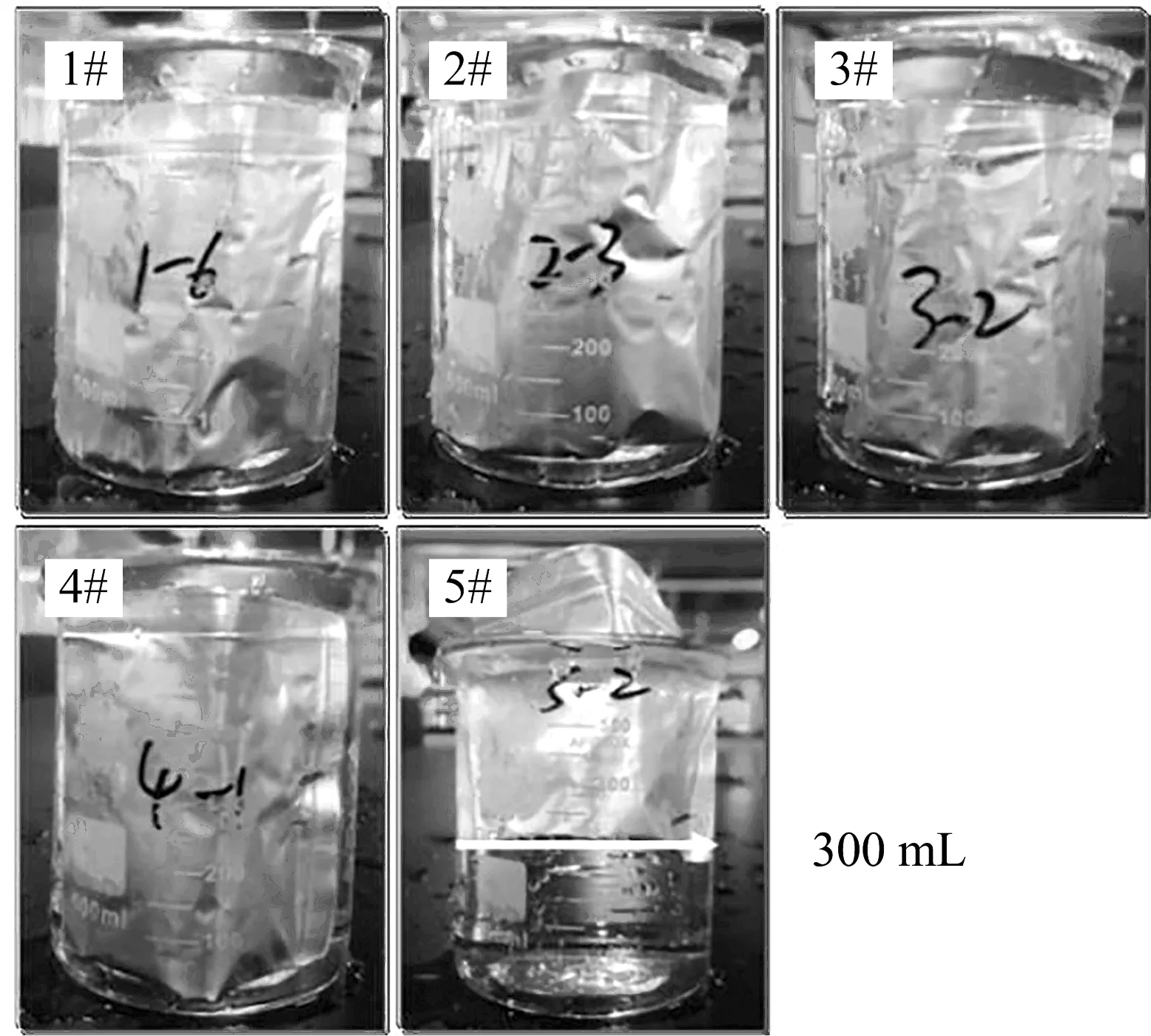

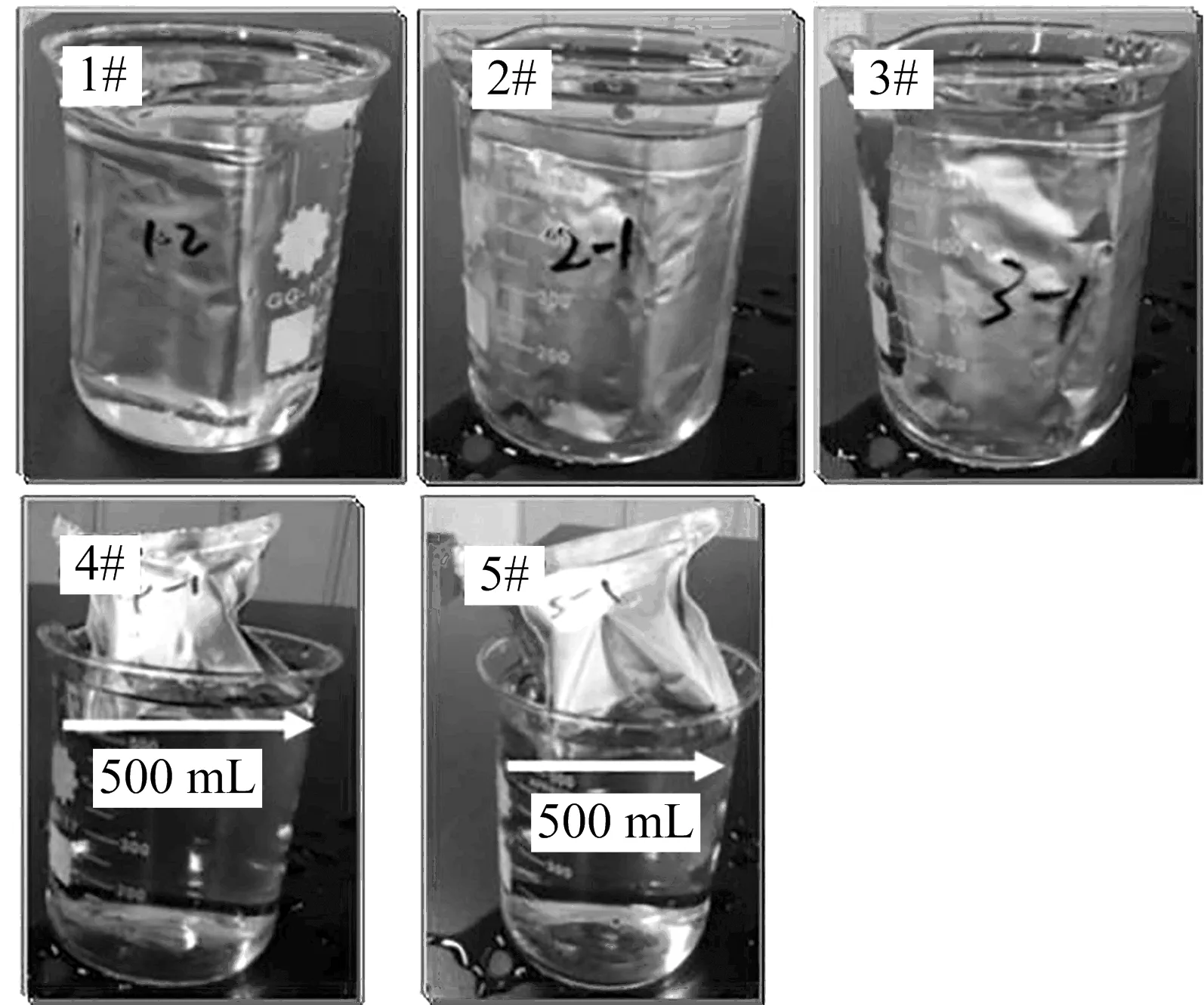

1#—5#平行实验经过管式炉加热模拟过充温升后,实验1#—4#铝塑膜外形及体积无明显变化,5#铝塑膜变形,鼓胀较严重。说明5#产气较多(见图2)。

图2 排水法测试1#—5#实验产气情况

另外,将铝塑膜投入装满水的500 mL烧杯中,从图2中可观察到1#—4#铝塑膜均沉于烧杯底部,说明加热过程,1#—4#平行试验并未出现产气情况,而5#则悬浮于烧杯中间,进一步证明了5#相比其他平行试验产气较严重,且五组平行试验只有5#出现了产气现象,以上实验均未出现水从烧杯中溢出现象。综上,电池在模拟过充加热温升过程中,电解液、Li2CO3材料、去离子水三者全部具备的情况下(5#实验),经加热后,铝塑膜内部迅速产气,缺少任意一项,则无气体产生。加热过程中,水分催化电解液分解,生成大量HF酸,HF酸与Li2CO3迅速反应,产生大量气体。反应机制如下[8]:

将制备好的铝塑膜结束上述测试后,于常温下搁置1个月后,进一步观察其形状变化。1#—3#铝塑膜均未发现明显变形或鼓胀,4#和5#平行实验铝塑膜则同时出现了明显的变形和鼓胀,见图3。说明室温搁置1个月后,4#和5#实验铝塑膜内部均产生大量气体(见图3)。同样通过排水法进一步定性确定各平行实验的产气量情况。

图3 加热后铝塑膜搁置1个月后排水法测试1#—5#实验产气情况

从图3中,可以看出1#—3#实验铝塑膜均沉于烧杯底部,说明搁置1个月并未产生气体,而4#和5#铝塑膜完全漂浮在液体表面,且烧杯内部液体无溢出,说明产气量较多,且5#实验的气体产量明显高于过充模拟加热后的产气量。

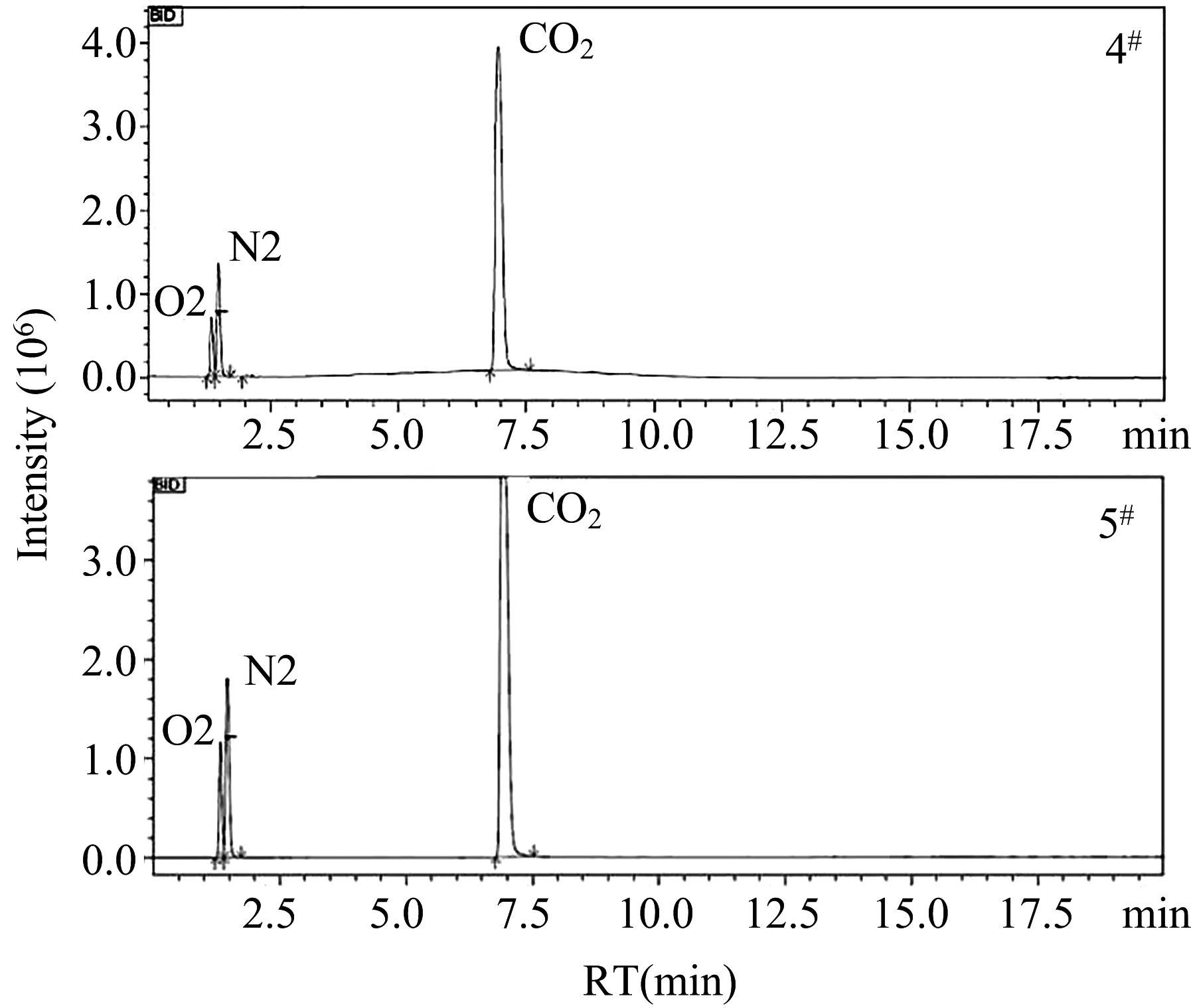

2.2 气相色谱检测气体成分

通过取样袋取出铝塑膜中的气体,GC测试其气体成分。

图4 实验4#和5#气体的GC结果

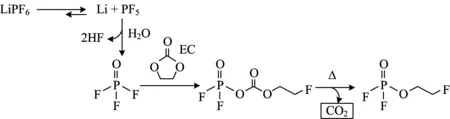

如图4中显示,其中氧气及氮气为测试过程中空气带入,且两种样品中,主要气体成分均是CO2气体。4#中没有Li2CO3的存在,经1个月搁置后,产生大量的CO2气体,其机理如下[9]:

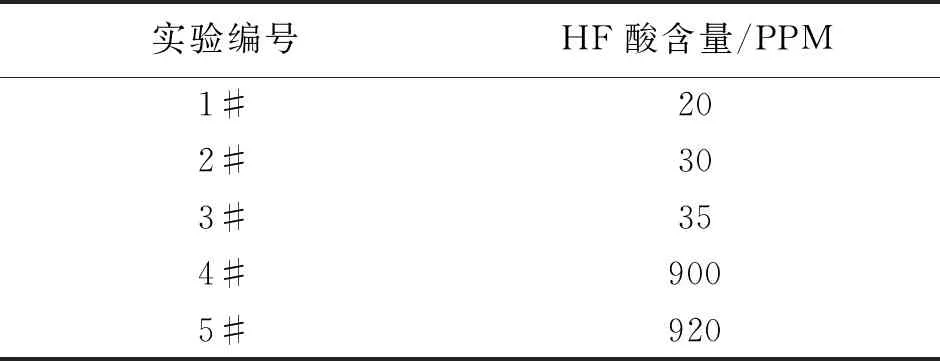

锂盐在高温加热过程中受热分解,在水的诱导下环状碳酸酯EC开环分解生成CO2气体。同时取其中的电解液测试其HF酸含量。表2中分别是1#—5#平行实验铝塑膜搁置1个月后测试的电解液中HF酸含量,其中,对应于产气量较多的4#和5#实验,HF酸含量较高,分别是900和920 ppm,进一步验证了过充过程中酸诱导Li2CO3产气机理。

表2 各平行实验电解液中HF酸含量

因此,通过以上实验数据得知,Li2CO3过充产气必须要在一定量的酸性环境下,才能诱导发生。

通过1#,2#和3#三组Li2CO3材料梯度对比试验,模拟过充加热以后以及静置1个月后,排水法中铝塑膜均沉于烧杯底部,均未产生气体,且测试的HF酸含量均小于50 ppm,进一步验证了Li2CO3材料在过充产气过程中酸性环境的重要性。

真实电池过充过程中产气鼓胀明显,并通过SSD翻转达到切断电芯的目的,进而阻止热失控的发生。本实验中,模拟过充加热温升过程结束后,5#铝塑膜迅速产气,此时4#并未产气,5#中含有0.2wt%Li2CO3,在过充加热过程中,其产生的HF酸或PF5与Li2CO3反应并迅速产气。与真实电芯过充过程的产气情况同步。而在搁置1个月后,4#和5#产气量明显增加,铝塑膜均漂浮于液体表面,4#铝塑膜电解液中并未加入Li2CO3材料,主要是锂盐分解产生的PF5在水分存在的环境下,诱导环状碳酸酯EC开环生成CO2气体。因此Li2CO3过充产气必须要在一定量的酸性环境下,才能生成。其中,电池中的水分是一种有效的途径,有文献报道电池中少量的水分对锂离子电池的电化学性能有促进作用,然而过量的水分也会造成电池容量的损失[8]。

3 结论

综上,Li2CO3过充产气机理必须在一定量的酸性环境下才能有效被诱导。如何有效控制电解液中水分与Li2CO3的比例,在保证Li2CO3过充过程中有效产气的前提下,使得电池在正常运行过程中不会出现鼓胀以及失效等问题,是我们后期需要着重研究的。本文为研发人员通过研究新的过充添加剂在过充过程中分解提供酸性环境以达到Li2CO3产气的效果奠定了理论基础。