炼焦煤灰成分及富碱固废对焦炭质量的影响研究

姜 雨 ,徐秀丽 ,王泽世 ,张世东 ,孟庆波

(1.中钢集团鞍山热能研究院有限公司,辽宁 鞍山 114044;2.炼焦技术国家工程研究中心,辽宁 鞍山 114044)

引 言

随着高炉的大型化、高风温、精料、富氧以及喷吹技术的发展,冶金行业对焦炭质量的要求越来越高。影响焦炭质量的因素很多,主要分为原料煤性质、备煤工艺和炼焦条件3 类[1-3]。原料煤镜质组反射率、黏结性、挥发分、灰分等是影响焦炭质量的主要因素,焦化生产上常通过配合煤挥发分、黏结指数和胶质层指数等参数来预测焦炭质量。近年来,由于优质煤资源短缺、混煤越来越严重等因素影响,常出现焦炭质量波动等情况,除了常规煤质指标以外,业界也越来越关注炼焦煤的灰成分指标。

研究表明[4-8],焦炭的灰分含量和灰成分是影响焦炭热性能的重要因素,高炉内焦炭质量劣化的主要原因是其与CO2发生了气化反应,气化反应速率与灰分中碱金属的催化作用息息相关,在灰成分相差比较大的情况下,焦炭的反应性和反应后强度会出现明显差别。

焦化厂在焦油沉淀、污水生化处理、烟气净化等环节产生大量焦油渣、污泥、脱硫废液、富碱固废等有害废弃物。如何无害化处理这些废弃物,已成为焦化厂亟需解决的环保和生产问题,将其在焦化工艺内实现闭路循环是一种良好的处理方式[9-10]。鉴于焦炉烟气处理副产物富碱固废目前尚无合理的解决途径,本研究将其回配到炼焦煤中,但由于其主要成分为碱金属化合物,其加入势必会引起炼焦煤和焦炭灰分及灰成分的变化,进而影响焦炭质量和化产品产量,因此本文通过40 kg 焦炉炼焦试验、小型干馏实验及样品质量检测分析,探讨在配合煤中添加富碱固废对焦炭质量及化产品产量的影响规律,为其回配至炼焦工艺提供技术支持。

1 实 验

1.1 材料

1.1.1 实验用单种煤

以某钢铁公司常用的15 种炼焦煤为原料,样品煤质指标见表1。

表1 煤样基本性能指标

原料煤经过自然干燥后进行破碎、筛分,将筛分好的煤样装入密封袋中保存。

1.1.2 实验用配合煤

将上述粉碎好的单种煤以一定配比混合均匀后,制得配合煤,配合煤的工业分析、全硫、黏结指数、胶质层指数、钠含量结果见表2。

1.1.3 实验用富碱固废

富碱固废取自该钢铁公司“钠基半干法脱硫”单元。富碱固废的组分通过定性分析与定量分析相结合的方式确定,先利用X 射线衍射法(XRD)定性判断富碱固废含有的成分,再根据对应成分,采取适当的定量分析方法进行分析(见1.3 节)。

1.2 炼焦试验

单种煤与配合煤炼焦试验均采用中钢集团鞍山热能研究院有限公司自主研发的侧开式40 kg 试验焦炉,试验焦炉升温制度如下:800 ℃装炉,采用程序升温,9 h 升至1 050 ℃后,恒温 3 h,炼焦时间 12 h,中心热电偶温度不高于950 ℃。

通过20 g 干馏试验判断配入富碱固废后对化产品收率的影响。干馏试验装置以及气体和油类混合物的收集、产率的计算参照GB/T 1341—2007《煤的格金低温干馏试验方法》。试验装置升温制度为:从室温以15 ℃/min 的升温速率升至900 ℃后恒温15 min。

1.3 分析方法

煤质检测项目按现行的国家标准进行。灰成分检测参照GB/T 1574—2007,焦炭的机械强度测定参照GB/T 2006—2008,焦炭热性质测定参照GB/T 4000—2008。

富碱固废成分的定性分析采用日本D/MAX2500PC型X 射线衍射仪进行,测定条件如下:Cu 靶,电压为40 kV,电流为 80 mA,步宽为 0.02 °,扫描速度为 10 °/min,扫描范围(2θ)为 10 °~90 °[11]。将物质晶相结构参数与标准谱图库对比,来确定富碱固废中的成分。

富碱固废中水分的检测参照GB/T 211—2007,Na、Al2O3、SiO2、CaO 含量检测参照 GB/T 5484—2000,SO42-含量检测参照GB/T 176—1996,焦粉含量按差减法计算。

选用德国NETZSCH 公司STA449 F3 型热综合分析仪对富碱固废的高温分解过程进行研究,采用程序升温法,从室温升至1 000 ℃,升温速率为 10 ℃/min,热解气氛为氩气,流量为80 mL/min,样品质量约10 mg。

20 g 干馏试验得到的气体组成分析:采用碘量法测定H2S 含量;采用北京北分瑞利公司3420A 气相色谱仪 进行 H2、O2、N2、CO、CO2、CH4、C2H4、C2H6组分和含 量测定,设备配有3 根色谱柱和2 个检测器,进样口温度为 100 ℃,柱箱温度50 ℃,载气为N2和 Ar,流速为30 mL/min。

2 结果与讨论

2.1 富碱固废的组成

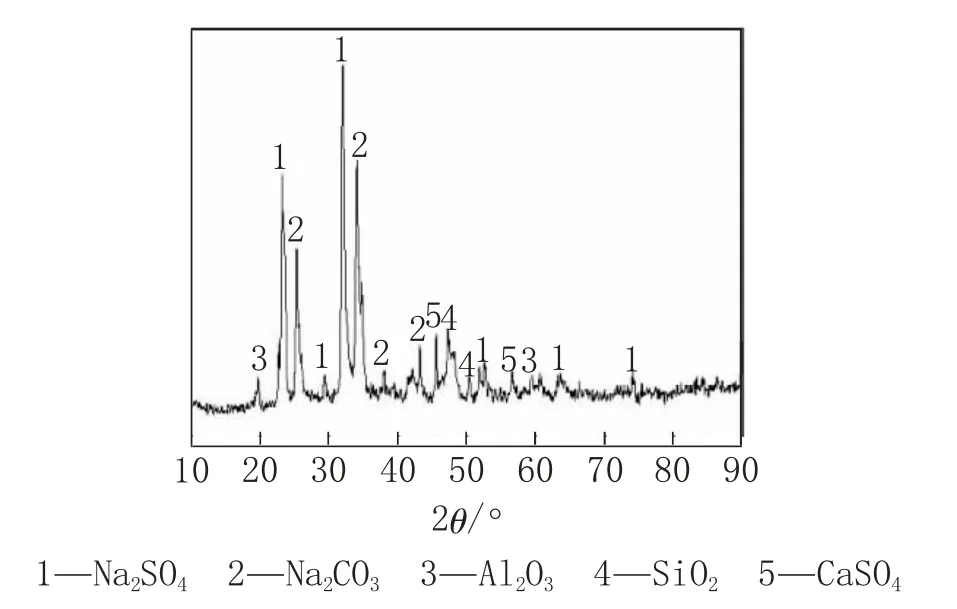

富碱固废的XRD 曲线见图1。由图1 可知,该富碱 固 废 中 主 要 含 有 Na2SO4、Na2CO3、Al2O3、SiO2、CaSO4成分。

图1 富碱固废的XRD 图

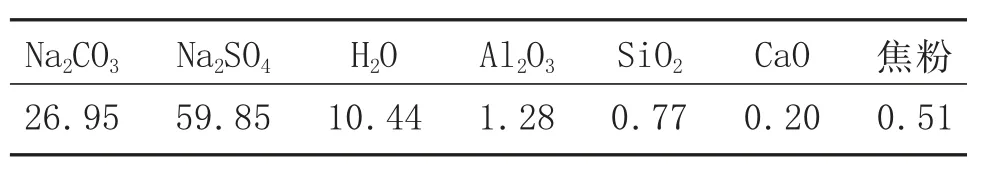

富碱固废的定量检测结果见表3。由表3 可知,此富碱固废的主要成分为Na2SO4,质量分数占59.85%,其次为Na2CO3,质量分数占26.95%。

表3 富碱固废的组分(质量分数)%

2.2 灰成分对焦炭质量的影响

单种煤经40 kg 试验焦炉炼焦后,所得焦炭质量见表4。

表4 单种煤40 kg 试验焦炉炼焦焦炭质量%

已有大量研究表明[6-8],焦炭质量受碱金属催化的影响。灰成分对焦炭热性能的影响是通过其对CO2反应性的催化作用实现的,有些成分是正催化作用,如 Na2O、K2O、CaO、MgO、Fe2O3和 MnO2等;有些成分是副催化作用,即对CO2反应性起抑制作用,如SiO2、Al2O3和TiO2等。也有研究表明[5],碱金属的催化作用还与焦炭的孔隙结构有关。将不同灰成分的催化作用采用不同的权重进行计算,能够更好地反映灰成分对CO2反应性的影响。利用公式(1)进行计算,可得到煤样的催化指数(MCI)[4],结果见表1。结合表1和表4,可得催化指数与焦炭热性质的关系,见图2。

图2 催化指数与焦炭热性质的关系

由图2 可看出,单种煤焦炭反应性(CRI)随MCI的增加而升高,反应后强度(CSR)随MCI 的增加而降低,MCI 和单种煤焦炭的反应性及反应后强度有良好的相关关系。

2.3 富碱固废的高温分解过程

富碱固废的失重曲线和失重速率曲线见图3,富碱固废分解气体产物的质谱图见图4。

图3 富碱固废的失重及失重速率曲线

由图3 分析得出,从室温到1 000 ℃的温度区间内,富碱固废发生了3 次失重:

第1 阶段从室温到100 ℃,失重约 10.5%,这主要是水受热从富碱固废中蒸发出来所致,在图4 中相应温度点也检测到了水的峰。

图4 富碱固废分解气体产物质谱图

第 2 阶段从 700 ℃~800 ℃,有一个缓慢失重,图4 中相应温度点检测到了CO2气体,预测是富碱固废中的硫酸钠与煤/ 焦粉发生反应所致,文献[12]提到,煤粉还原法是工业上生产Na2S 的一种重要工艺,高温下其反应方程式为:Na2SO4+2C = Na2S+2CO2。

第3 阶段800 ℃以上,在图4 中相应温度点仍然检测到了CO2气体,推测可能是碳酸钠在高温下发生了分解反应,方程式为:Na2CO3=Na2O+CO2。升温至1 000℃时,此阶段失重量总计约55%,对比表3 数据,推测此阶段还有部分硫酸钠以气态形式被载体氩气带出。图4 中未检测到硫化氢和二氧化硫。从热重-质谱数据分析得出,富碱固废在1 000 ℃的分解产物主要为CO2和 H2O,不含硫化物。

2.4 配入富碱固废对焦炭质量的影响

富碱固废配入方案及40 kg 炼焦试验后焦炭质量见表5。由表5 可知,富碱固废配入质量分数为0~0.50%,配合煤 Na 质量分数为 0.046%~0.201%。配入富碱固废后,焦炭工业分析变化不大,全硫含量随其配入比例提高略有增加。

表5 富碱固废配入方案及炼焦试验后焦炭质量%

与1#方案(空白试验)相比,当富碱固废配入质量分数为0.50%时,焦炭反应性升高1.8 个百分点,反应后强度降低6.5 个百分点;当富碱固废配入质量分数在 0.10%~0.15%时,焦炭反应性升高 1.6~1.7 个百分点,反应后强度下降1.5~2.5 个百分点。配入富碱固废后,焦炭机械强度变化不大。

随着富碱固废配入量的增加,焦炭的反应性升高,其原因有如下几点:(1)富碱固废的主要成分碱金属对于焦炭溶损反应具有明显的正催化作用[13];(2)在煤中添加富碱固废炼焦过程中,由于富碱固废的膨胀系数与煤不一样,会形成裂纹中心;(3)在焦炭多孔体受热过程中,碱金属钠产生了与焦炭收缩应力不同的膨胀力,也会产生裂纹中心,使焦炭的比表面积增大,反应性升高。

焦炭的反应后强度随着富碱固废配入量的增加逐渐降低,这主要是因为随着碱金属钠含量升高,其对焦炭的催化作用使焦炭溶损反应加剧,致使焦炭的气孔变大,气孔壁变薄,裂纹增多,因此反应后强度降低。随着富碱固废配入量的提高,富碱固废作为惰性物质导致形成的裂纹就越多,焦炭溶损反应越剧烈,焦炭的反应后强度越低[14]。

2.5 配入富碱固废对化产品的影响

配入富碱固废对煤气组成的影响见表6。由表6可知,随着富碱固废配入量的增加,煤气中CO2含量增加,H2含量降低;当富碱固废配入质量分数小于0.15%时,煤气中硫化氢含量基本不变,当富碱固废配入质量分数为0.50%时,硫化氢含量略有降低;其他煤气组分随富碱固废配入变化不大。

配入富碱固废对化产品收率和煤气热值的影响见表7。由表7 可知,配入富碱固废后,煤气收率和热值基本不变,油类混合物的收率均在7%以上,原因是受20 g 热解试验装置限制,焦油未发生二次裂解反应,导致其产率较实际生产时偏高。

3 结论和建议

3.1 富碱固废的主要成分及质量分数:Na2SO459.85%,Na2CO326.95%,H2O 10.44%,Al2O31.28%,SiO20.77%,CaO 0.20%和焦粉0.51%。富碱固废热重实验显示,其高温分解气态产物主要为H2O 和CO2。

表6 配入富碱固废对煤气组成的影响

表7 配入富碱固废对化产品收率和煤气热值的影响

3.2 40 kg 炼焦试验结果表明,配入富碱固废后,焦炭机械强度变化不大,反应性升高,反应后强度下降。当富碱固废配入质量分数在0.10%~0.15%时,焦炭反应性升高1.6~1.7 个百分点,反应后强度下降1.5~2.5 个百分点;当富碱固废配入质量分数为0.50%时,焦炭反应性升高1.8 个百分点,反应后强度降低6.5个百分点。

3.3 从对焦炭质量和高炉的影响两方面考虑,建议炼焦时富碱固废配入质量分数为0.10%~0.15%,该配比可消化焦炉烟气净化工段产生的全部富碱固废。实际生产中还需要根据高炉运行参数、铁矿石碱度等数据判断。

3.4 20 g 热解试验结果表明,配入富碱固废后,煤气收率和热值基本不变。