加压气相淬冷工艺生产三聚氰胺的能耗分析与降耗探讨

郭文龙,王 杰,吴存仓,原 烽,令狐瓦奇

(阳煤丰喜肥业(集团)有限责任公司,山西 运城 044000)

我国是世界上最大的尿素生产国,2018 年尿素产能为6 954 万t,由于国内竞争激烈,利润率持续低位,实际产能发挥率基本保持在80%以下;再加上农业部根据中央政策制定的《到2020 年化肥使用量零增长行动方案》到期,氮肥企业的转型升级更为迫切。三聚氰胺作为尿素的主要下游产品,因其独特的产品优势,成为尿素企业转型升级的首选。我国丰富的尿素资源,也使得三聚氰胺产业具有得天独厚的竞争优势,近年来发展迅速。阳煤丰喜肥业(集团)有限责任公司(简称阳煤丰喜集团)旗下目前有5 套在运行的三聚氰胺装置,总产能17 万t/a,位居全国三聚氰胺产能前列;集团另有1 套6 万t/a 装置在建,6 套装置均采用加压气相淬冷工艺即低压法工艺。

近年来,节能降耗一直是化工行业的热点问题之一,随着我国“2060 年实现碳中和”目标的提出,能源消耗量越来越受到国家和社会的关注,不仅有消耗总量的红线控制,还提出了各种产品的单耗标准值。对企业而言,要赢得日趋激烈的竞争,就必需在保证产品质量的前提下,尽量降低成本。

本文结合阳煤丰喜集团三聚氰胺生产实际,对比化学反应理论能耗值,分析了加压气相淬冷工艺三聚氰胺生产装置实际能耗与理论能耗产生偏差的原因,并提出了相应节能增效的举措。

1 加压气相淬冷工艺生产三聚氰胺的理论能耗

尿素生成三聚氰胺的反应机理分两步:(1)尿素的分解:6CO(NH2)2=6HNCO+6NH3-Q(强吸热反应);(2)三聚氰胺的聚合:6HNCO=C3N6H6+3CO2+Q(微放热反应)。总反应:6CO(NH2)2=C3N6H6+3CO2↑+6NH3↑-Q(强吸热反应)。

上述总反应式中,1 kg 尿素反应生成三聚氰胺需要吸收的热量为1 734.7 kJ[1],而理论上生产1 t 三聚氰胺需消耗尿素2.857 t,计算出需要消耗的热量为 2 857×1 734.7=4.96×106kJ。

2 实际生产装置的能耗情况

阳煤丰喜集团三聚氰胺生产装置的能量消耗示意图见图1。

图1 三聚氰胺生产装置能量消耗示意图

由三聚氰胺的反应机理可知,要维持反应正常进行,就必须不断补充热量,工业生产中大多由熔盐炉提供热量。为实现能耗最低、污染最小、效益最优,阳煤丰喜集团采用一种混合燃气作为为熔盐炉提供热量的原料气。混合燃气的50%~60%来源于氨合成弛放气和氨槽弛放气经PSA 氢回收装置解析出的富甲烷气体;另外40%~50%来源于合成氨造气系统的半水煤气。两种气体混合后,以30 kPa~50 kPa 压力送入熔盐炉燃烧器,经充分燃烧并加热熔盐,以熔盐为导热介质为三聚氰胺反应器提供反应所需热量。同时来自尿素车间浓缩工段的雾化尿素在反应器内分解,生成的气态三聚氰胺需进一步降温、冷却结晶得到产品,其冷却过程产生的2.5 MPa 饱和蒸汽,一部分用于系统反应的蒸汽伴热,一部分直接减压后并入界外1.3 MPa蒸汽管网;另外为控制反应所需液体尿素的温度,需使用脱盐水管束副产0.1 MPa 蒸汽。0.1 MPa 蒸汽冷凝和2.5 MPa 蒸汽伴热之后产生的冷凝液送厂区脱盐水工段。三聚氰胺成品自系统分离出来,由110 ℃逐步冷却至常温。

2.1 燃气能耗

装置主要原料为尿素装置造粒前熔融状态液尿,反应所需热量主要由燃气燃烧产生的热量经熔盐炉提供,燃气为合成塔弛放气、氨槽弛放气经氢回收解析后的气体与半水煤气的混合煤气。各股气体流经管道的管径及压力见表1,混合煤气气体成分见表2。

表1 各股气体流经管道的管径及压力

表2 混合煤气的气体成分(体积分数)%

标况下,CO 的燃烧热为 12 728 kJ/m3,H2的燃烧热为 10 743 kJ/m3,CH4的燃烧热为 35 877 kJ/m3[2]。根据表2 计算可知,混合燃气的热值为1.05×104kJ/m3。

据该套装置生产日报表统计,生产1 t 三聚氰胺需消耗混合煤气为1 350 m3,折算成热值为1.42×107kJ。

熔盐炉设计有效燃气利用率为93%(损失的热量主要由烟气带走),熔盐在传热过程中的能耗损失为10%,故生产1 t 三聚氰胺实际由熔盐传递的热量为1.42×107×93%×(1-10%)=1.19×107kJ。

2.2 熔融态液尿带来的热量

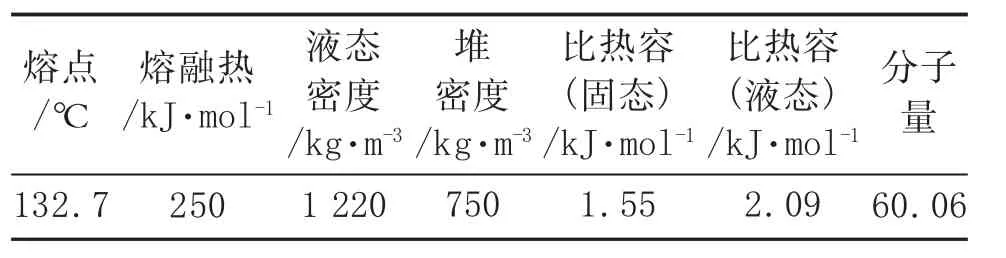

尿素的性质见表3。

表3 尿素的性质[3]

该套三聚氰胺装置生产所需的原料尿素直接来源于厂区尿素浓缩工段的液尿。根据表3,经计算1 kg的尿素熔融需吸收的热量为250×1 000/60.06=4 162.5 kJ;另外,从三聚氰胺反应方程式可推算出,生产1 t 三聚氰胺需要消耗尿素2.857 t,因此在该工艺过程中生产1 t 三聚氰胺液尿带来的热量为 4 162.5×2.857×1 000=1.19×107kJ。

2.3 尾气带走的热量

该工艺特点之一是使用一定量压力为0.4 MPa的载气带动催化剂流化床与雾化状态的液尿充分接触反应。在与尿素装置联产过程中,三聚氰胺生产过程中尿素分解产生的NH3和CO2主要被用于提高甲胺溶液的有效浓度,同时提高尿素产量。除开车过程中使用合成氨系统的氨气为载气外,正常生产时使用自身分解的NH3和CO2为载气,且循环使用。正常生产中尾气温度138 ℃~140 ℃,压力0.4 MPa,在该装置实际工况和常温25 ℃下,NH3和CO2的比热容见表4。

表4 NH3 和CO2 在不同温度时的比热容[4](Cp)

装置满负荷运行时三聚氰胺产量为7.5 t/h,根据反应方程式,可推算出生产1 t 三聚氰胺同时可产出NH3为 809.5 kg,CO2为 1 047.6 kg。为方便计算,设定NH3和CO2在气态温差不大情况下比热容恒定,取平均比热容,分别为 2.15 kJ/(kg·℃)、0.90 kJ/(kg·℃)。

则NH3带走热量2.15×809.5×115=2.00×105kJ

CO2带走热量 0.90×1 047.6×115=1.08×105kJ

合计带走热量2.00×105+1.08×105=3.08×105kJ

2.4 副产蒸汽及用途

装置副产蒸汽主要有两个位置,一是尿洗塔冷凝管束副产0.1 MPa 低压饱和蒸汽,产量为23 t/h,按三聚氰胺产能 6 万 t/a,即 7.5 t/h 计算,生产 1 t 三聚氰胺副产0.1 MPa 蒸汽3.06 t;二是载气道生油冷凝器副产2.5 MPa 中压饱和蒸汽,产量为4.05 t/h,折生产1 t 三聚氰胺副产2.5 MPa 蒸汽0.54 t。

0.1 MPa 饱和蒸汽直接经疏水阀减压、冷凝后,送脱盐水工段。2.5 MPa 饱和蒸汽50%经减压阀后并入1.3 MPa 蒸汽管网,剩余50%用于整个三聚氰胺装置的伴热保温,伴热之后所得0.1 MPa~0.2 MPa 冷凝液送脱盐水工段。

0.1 MPa 饱和蒸汽的焓值按2 706.9 kJ/kg 计算,2.5 MPa 饱和蒸汽的焓值按2 801.2 kJ/kg[4]计算,则1 t 三聚氰胺副产0.1 MPa 饱和蒸汽3.06 t,热值为8.28×106kJ;副产 2.5 MPa 饱和蒸汽 0.54 t,其中一半(热值为7.56×105kJ)并入1.3 MPa 蒸汽管网,同时另一半(热值7.56×105kJ)副产蒸汽用于载气伴热消耗(实际生产过程中,蒸汽有效伴热值利用率近似于 30%,即 2.27×105kJ)。

因补入各副产蒸汽系统的是95 ℃的冷凝液(焓值为398.35 kJ/kg),生产1 t 三聚氰胺需补入 3.6 t 冷凝液,其热值为1.43×106kJ,故实际蒸汽副产有效热值为 8.28×106+7.56×2×105-2.27×105-1.43×106=8.14×106kJ。

2.5 产品冷却能耗损失

三聚氰胺产品自装置成品旋风分离器出来,由110 ℃冷却至常温25 ℃,三聚氰胺的比热容是1.47 kJ/(kg·℃),则1 t 三聚氰胺冷却损失的能耗为1.47×1 000×85=1.25×105kJ。

3 实际与理论能耗对比

测算生产1 t 三聚氰胺提供给反应器的有效能量为燃烧混合煤气由熔盐传递的有效热值+ 液尿带来的热值-副产尾气带走热值-副产蒸汽有效热值-产品冷却能耗损失,即:1.19×107+1.19×107-3.08×105-8.14×106-1.25×105=1.52×107kJ。

综上测算,实际生产1 t 三聚氰胺有效能耗为1.52×107kJ,远高于理论上生产1 t 三聚氰胺的能耗(4.96×106kJ),笔者分析主要原因可能是反应器内有一定的副反应产生,造成能耗损失。

4 增效措施探讨

根据上述分析,装置实际能耗与理论值相差较大,加压气相淬冷工艺有挖潜增效的空间。

4.1 熔盐炉余热有效利用

熔盐炉燃烧使用混合煤气的温度为30 ℃~40 ℃,可以通过熔盐炉产生的100 ℃~130 ℃烟气加热入炉燃气,经提温后的混合燃气再进入燃烧炉燃烧,可降低热量消耗。

4.2 副产蒸汽热能综合回收

0.1 MPa 蒸汽可通过在该装置凉水塔循环水泵前增加低压蒸汽涡轮,用汽轮机拖动循环水泵的方式利用,再将冷凝液回收。2.5 MPa 蒸汽原设计是减压并入1.3 MPa 蒸汽管网,为有效利用这部分蒸汽,首先可以考虑去拖动熔盐泵电机,降低熔盐泵电耗;其次可以送入2.0 MPa 变换工段,作为CO 变换反应的水蒸气;还可以配套2.5 MPa/1.3 MPa 背压发电机组,将压力降直接转化为电能。

4.3 熔盐炉选用合理的燃料

目前,三聚氰胺熔盐炉用到的热源有煤、水煤气、甲醇和LNG 等,各种燃料产生1×104kJ 热值的成本比较见表5。

表5 各种燃料产生1×104 kJ热值的成本比较

通过表5 对比可知,熔盐炉选用燃煤的成本最低。但根据近年来国家的生态环保、能源等政策要求,燃煤熔盐炉可能会在短期内面临淘汰,故采用该厂合成氨系统的管道将水煤气送至熔盐炉为最理想选择。如选用水煤气要注意几个问题,一是直接选用合成氨造气工段的水煤气,其粉尘含量较高,送至燃烧器前需配套除尘装置,否则易使熔盐炉燃烧器堵塞;二是因水煤气自身携带和燃烧产生大量的水蒸气,会带来熔盐炉脱硫装置溶液不平衡,还需另行处理。

4.4 其他途径

第一,对装置易出现“跑冒滴漏”的点位,如载气蒸汽伴热系统、成品旋风分离系统、反吹气氨系统、包装系统等加强巡检,将装置的“跑冒滴漏”降到最低;第二,进一步完善装置保温设施,减少热量损失;第三,严格控制工艺指标,精细化管理,提高装置联运时间。

5 结 语

近年来,节能减排和达标排放成为企业关注的主要问题,逐步有序淘汰或改进高能耗、高污染生产工艺成为必然。减少投入、降低生产成本是提高产品竞争力的重要途径。笔者依据多年的常压、低压法三聚氰胺联产碳酸氢铵、纯碱、尿素生产技术经验,较全面地对比了三聚氰胺装置能耗实际生产数据与理论值的差距,寻找原因,分析了多种降低装置能耗的途径,以期为企业节能降耗、降本增效提供技改升级方面的技术支持。