新型除氧精脱硫工艺在转炉煤气净化中的应用

李 辉 ,张先茂 ,师少杰 ,夏克勤 ,范洪军 ,王天元

(1.武汉科林化工集团有限公司,湖北 武汉 430223;2.山西沃能化工科技有限公司,山西 临汾 043400)

转炉煤气是转炉炼钢过程中,铁水中的碳元素在高温下和吹入的O2反应生成CO 和少量CO2的混合气体,其主要成分是CO(体积分数40%~65%)、CO2(体积分数20%~25%)、N2(体积分数20%~25%)、H2(体积分数0.5%~2.0%)和微量 O2,发热量在 5 800 kJ/m3~6 500 kJ/m3,属于钢铁企业内部中等热值的气体燃料,可以单独作为工业窑炉的燃料使用,也可以和焦炉煤气、高炉煤气、发生炉煤气配合成各种不同热值的混合煤气使用。

转炉煤气是钢铁企业重要的二次能源,现阶段或用作炼钢厂部分装置的燃烧气源,或燃烧后放散,或用于燃气发电,利用方式单一。转炉煤气中高含量的CO是合成各种化工产品的关键原料。在能源效率整体提高的背景下,如何将副产的转炉煤气进行资源化高效利用,提高产品附加值,成为了各企业关注的焦点[1]。

转炉煤气中含有粉尘、焦油、萘、有机硫及氧等杂质,需要经过净化处理后才能回收利用,因此转炉煤气利用的主要难点在于气体净化。传统的气体脱硫工艺为“变温吸附(TSA)+加氢转化脱硫脱氧”工艺[2-3],但是转炉煤气的主要成分为CO,H2含量很少,在加氢脱硫脱氧时,需要补入适量的H2,故企业在利用转炉气时,均是将部分转炉气掺入焦炉煤气后,采用焦炉煤气高温加氢进行脱硫脱氧[4],增加了焦炉煤气的处理负荷,对于单独提纯的转炉煤气也无法适用于此工艺,因此需要新工艺来代替传统的加氢脱硫脱氧工艺。武汉科林化工集团有限公司根据转炉煤气中的硫含量低、并且主要硫形态为COS 的特点,开发出了“TSA+ 低温水解脱硫+ 低温转化脱氧”的工艺,并在山西沃能化工科技有限公司焦炉气与转炉煤气联合制乙二醇装置上进行了应用,达到气体净化的要求。

1 项目概述

山西沃能化工科技有限公司30 万t/a 焦炉气与转炉煤气联合制乙二醇装置,利用焦炉气中H2含量高和转炉气中CO 含量高的特点,分别提取焦炉气的H2和转炉气的CO,再按照一定比例混合后生产乙二醇,其中转炉煤气净化采用单独净化脱硫脱氧工艺,即TSA+ 低温水解脱硫+ 低温转化脱氧工艺,装置于2020 年8 月试车,9 月初产出合格乙二醇产品。

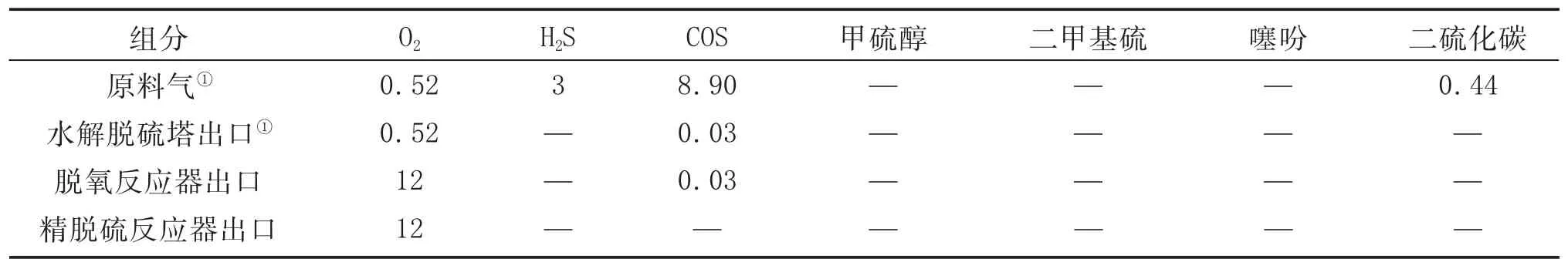

转炉煤气经过螺杆压缩机加压后,经过TSA 脱除气体中的焦油、粉尘及萘等,然后进入脱硫脱氧工段,其转炉煤气设计流量58 000 m3/h,压力1.0 MPa(G),温度40 ℃,转炉煤气组分和杂质组成见表1、表2。

表1 转炉煤气组分(体积分数)%

表2 转炉煤气杂质组成

转炉煤气经过净化处理后,需满足硫质量浓度<0.1 mg/m3、O2质量浓度<30 mg/m3的技术指标要求。

2 工艺原理及流程

2.1 工艺原理

转炉煤气先经过低温有机硫水解催化剂W504,使其中的COS 等硫化物与原料气中的微量水反应,水解生成易于脱除的H2S,反应式见式(1):

再经过双功能精脱硫剂W103,使转炉煤气中的H2S 与O2作用,生成单质硫后沉积在脱硫剂的微孔中,保证经过W103 后转炉煤气中H2S 质量浓度小于0.1 mg/m3,反应式见式(2):

脱硫后的气体经过脱氧催化剂W902B[5]脱除O2。该催化剂中的复合氧化物需在较高温度下被还原为低价或亚价态氧化物才具有脱氧功能,还原后的复合氧化物在较低温度下就对原料气中的CO 和O2具有较好的吸附能力,其中吸附的O2将低价或亚价态氧化物氧化为高价态氧化物,而CO 又将高价态氧化物还原成低价氧化物,氧化与还原协同进行,从而达到催化脱氧的效果。此过程中催化剂本身不被消耗,反应式见式(3):

脱氧后的转炉煤气中还含有部分硫醇、硫醚、二甲基硫和噻吩等有机硫,经过精脱硫剂W107 后,可以将原料气中的有机硫脱除,该催化剂在吸收饱和后,可以经过再生,循环使用。

经过一系列的水解脱硫、脱氧及有机硫吸附后,转炉煤气中的O2质量浓度小于30 mg/m3,总硫质量浓度小于0.1 mg/m3。催化剂主要性质见表3。

表3 催化剂主要性质

2.2 工艺流程

转炉煤气经过螺杆压缩机提压至1.0 MPa(G)后,进入TSA,脱除气体中的焦油、粉尘及萘等,从TSA 出来后的转炉煤气进入脱硫脱氧工段,进行除氧精脱硫,转炉气除氧精脱硫工艺流程示意图见图1。

图1 转炉气除氧精脱硫工艺流程示意图

经变温吸附后的转炉煤气,首先进入转炉煤气换热器,与脱氧后返回的转炉煤气换热提温至60 ℃后,进入水解脱硫开工加热器(仅作开工升温用,正常生产时不用)副线,然后依次进入一级水解脱硫塔和二级水解脱硫塔,两塔可串可并,正常生产为串联流程,更换催化剂时采用并联流程。转炉煤气在此经过有机硫水解催化剂W504,将原料气中的COS 水解转化为H2S,然后进入W103 双功能精脱硫剂床层,脱除气体中的H2S 及其他硫化物。精脱硫后的气体经过开工加热器(仅作开工升温和脱氧催化剂还原用,正常生产时不用)及其副线后,与脱氧循环气混合,然后进入脱氧反应器,反应器内装填W902B 脱氧催化剂,脱除转炉煤气中的氧。脱氧反应器是内换热型均温反应器,可降低床层温升,减少循环气量。脱氧后的气体分为两部分:一部分经循环气水冷器冷却降温至40 ℃,再经分液罐分液后,去转炉煤气循环压缩机增压,然后至脱氧反应器循环;另一部分经转炉煤气换热器与原料气换热降温,再经净化气水冷器冷却至40 ℃,然后去精脱硫反应器,精脱硫反应器为两塔并联设置,一开一备,塔内装有W107 精脱硫剂,脱除气体中残余的硫醇及二甲基二硫化物。经上述一系列净化工艺后,转炉煤气可达到技术指标要求。

考虑到转炉煤气O2含量较高,且波动较大的状况,系统设有循环压缩机1 台,可以将脱氧后的气体部分循环至脱氧反应器入口,从而降低入口O2含量。为使脱氧剂在较低的温度下长期稳定运行,循环压缩机进出口设副线,控制入口O2体积分数在0.7%左右,脱氧反应器出口温度不高于160 ℃。

3 主要技术特点

3.1 针对转炉气中O2含量波动大,最高体积分数达1.0%,绝热温升达170 ℃的特点,将脱氧后气体低温循环、控制脱氧反应器入口O2体积分数在0.7%以下,同时采用内换热式均温反应器和耐高氧能力强的低温还原态催化剂,使脱氧床层温升平稳,最大限度延长催化剂使用寿命,保证装置安全稳定运行。

3.2 充分利用转炉气脱氧自身余热加热原料气,根据O2含量变化,循环压缩机采用变频调节,既可节约热能消耗,又可节约循环压缩机电耗。

3.3 脱氧后气体采用W107 精脱硫剂脱硫,可确保精脱硫后气体中总硫完全达标。

3.4 转炉煤气具有CO 含量高、H2含量低的特点,普通的脱氧催化剂无法达到脱氧的目的。而W902B 脱氧催化剂是适合高CO 气氛的非硫化型脱氧剂,脱氧过程无需补充H2,原料气中的O2直接与CO 反应,即可达到脱氧的目的。

4 实际应用效果

山西沃能化工科技有限公司转炉煤气除氧精脱硫工段的主要运行参数、分析指标及能耗结果分别见表4、表5、表6。

表4 转炉煤气除氧精脱硫工段主要运行参数

表5 转炉煤气除氧精脱硫工段主要分析数据(质量浓度)mg/m3

表6 转炉煤气除氧精脱硫工段装置消耗

从表4 可以看出,装置运行平稳,水解转化反应和脱氧反应均在低温下进行,脱氧反应器为均温反应器,在通过循环压缩机控制循环量后,气体的O2含量可以维持在一个稳定值,保证了整个脱氧反应器的床层温度平稳。

从表5 和表6 可以看出,原料气中硫主要以COS为主,经过水解脱硫及硫化氢吸附后,其总硫质量浓度已小于0.1 mg/m3,当有部分二硫化碳及其他有机硫时,可以在精脱硫反应器内进一步脱除;脱氧反应器出口O2质量浓度小于30 mg/m3,达到净化要求,脱氧剂在低温下即可脱除气体中的O2;装置主要运行成本为循环水消耗和压缩机电耗,除循环水、电耗及净化风为连续消耗外,其他消耗均为间断消耗,故运行成本低;装置在低温下即可脱除气体中的硫与氧,达到了气体净化的目的。

5 结 论

5.1 转炉煤气除氧精脱硫工艺通过低温循环、控制装置入口O2体积分数在0.7%以下,同时采用内换热式均温反应器和耐高氧能力强的低温还原态催化剂,使脱氧床层温升平稳,最大限度延长催化剂使用寿命,保证装置安全稳定运行。

5.2 采用的低温水解+低温转化脱氧工艺,无需补H2进行加氢脱硫,在低温条件下即可把转炉气中总硫质量浓度脱至0.1 mg/m3以下,O2质量浓度脱至30 mg/m3以下,达到了气体净化的目的。

5.3 转炉煤气除氧精脱硫工艺具有流程简单、运行成本低、运行稳定的优点,其在生产中的成功应用,为转炉气净化回收利用提供了新的思路和方向。