锌浮渣综合回收生产实践

顾东宇

(云南驰宏锌锗股份有限公司 会泽冶炼分公司,云南 曲靖 654200)

1 锌浮渣的来源

在阴极锌片熔铸过程中,一些不必要的空气会进入炉内与熔融锌发生反应,同时燃烧产生的CO2烟气以及熔化的阴极锌带入炉内的少量水份,都会与熔化的锌金属发生反应,使锌发生氧化,生成氧化锌,所形成的氧化锌会包裹一些金属锌颗粒,成为浮渣,而浮渣一般约含有85%的锌,使锌的熔铸直收率降低,为了减少浮渣的量,提高锌的直收率,实际工业生产实践中,通常加入氯化铵或一定比例的氯化铵、松香混合物改善这种情况,加入的氯化铵在高温下分解产生氯化氢与氧化锌发生反应,生成低熔点的氯化锌,从而破坏包裹锌的氧化锌薄膜,使得浮渣颗粒中的锌露出新鲜表面而汇于锌液中。所以阴极锌片熔铸过程中产生的锌浮渣主要含锌、氧化锌、氯化锌。

2 国内某厂处理处理锌浮渣现状

国内某厂锌浮渣处理工序位于熔铸工序东北面,设单独的厂房,采用“湿式球磨——摇床选矿”的方式分离锌浮渣中的金属锌。当前存在的主要问题有:摇床分选效果不好,有部分颗粒大的锌粒子进入浮渣中,混入锌精矿中,在沸腾焙烧过程中会堵塞沸腾炉风帽;湿式分选出来的锌粒子,含水量较高,不能直接加入熔铸炉回收;处理能力不能满足生产需求;现场环境较差。通过上述工艺流程得到的锌浮渣颗粒较大,很多呈块状,里面金属锌的成份含量很高,需通过筛分将大块锌分离出来,筛下物通过球磨使得表面氧化锌分离,方便回收利用。

国内某厂针对锌系统熔铸过程中产生的锌浮渣设有浮渣处理系统,采用湿式工艺进行处理,其工艺流程见图1。

锌浮渣从熔铸车间运输到浮渣处理车间,经单梁吊车吊运至料仓,经振动筛分离,大块干燥的锌块直接返回熔锌炉浇铸成锌锭外售;球磨得到的小块锌因含水份较大,无法直接返回火法炉进行处理,需堆存自然阴干,但这样处理会导致严重结块,并且锌会被氧化,增大处理难度。摇床得到的细锌粒经筛分后返回镉工段作镉置换锌粉使用,但因粒度较大,易堵塞管道、排出口等,且每天数量较少,分捡工作量大,该部分细锌粒也堆存自然阴干。

图1 改造前锌浮渣处理工艺流程图

基于以上原因,停止了锌浮渣湿式处理工艺的生产运行,得到的锌浮渣经人工分捡后,大块锌直接外售或送往其他冶炼企业作为生产锌粉的原料。

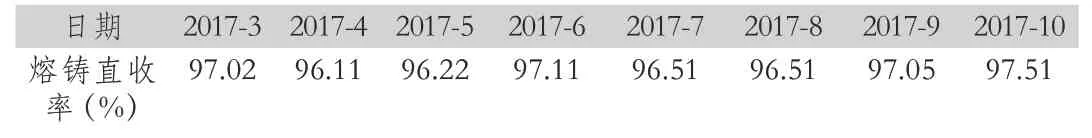

表1 国内某厂熔铸直收率统计表

从表1可以看出,国内某厂锌熔铸直收率仅为94.5%~96.5%,离设计值97%有一定的差距。锌浮渣中锌颗粒的损失是导致熔铸直收率未达到设计值的一个重要因素。锌浮渣主要由金属锌、氧化锌、氯化锌混合而成,经多级筛选后可分质回用于生产系统;大块锌可直接入熔锌炉;小块锌及细锌粒经压团后也可直接返回熔锌炉,提高锌的熔铸直收率;粉状的氧化锌、氯化锌经脱氯后可作为优质的氧化锌,用于湿法中和剂或炼锌的优质含锌物料[1]。

3 锌浮渣工艺改造

在现有的锌浮渣处理厂房内进行技改。利用原有的锌浮渣料仓和棒条式振动给料机,把原有的湿式球磨机改造为干式球磨机,拆除原有的2台摇床及矿浆贮槽(带机械搅拌),在该位置新增1台旋风收尘器、新增1台多级振动筛、新增1台布袋收尘器、新增1台小块锌和细粒锌压团机,拆除原有的湿式球磨调浆液贮液槽、拆除原有的120m2厢式压滤机。棒条式振动给料机分离出的大块锌直接返回熔锌炉,球磨机出口分离出的小块锌和多级振动筛分离出的细粒锌经压团处理后返回熔锌炉或用于吹制锌粉,多级振动筛分离得到的粉状锌浮渣(氧化锌、氯化锌)返回多膛炉系统或沸腾炉系统,脱氯后经氧化锌浸出生产电锌。

图2 锌浮渣技改后工艺流程图

4 锌浮渣综合回收特色

4.1 含尘金属物料再提取技术

锌浮渣后段旋风收尘产出锌灰含锌较高,粒度也较大。通过对旋风收尘锌灰、球磨机出口锌粒子进行多级筛分,通过筛分可以回收这部分锌金属用于镉回收,从而减少锌粉用量。

锌锭熔铸过程中产生的锌浮渣,经过筛分、球磨得到的产物锌粒子,其金属锌占比高达87%~95%,有很高的利用价值。在大力提倡降本增效的现今,提高锌浮渣的利用率很有必要。目前,锌粒子压饼回用到熔铸炉铸锭,但是海绵镉的生产成本一直居高不下,其中关键原料以锌粉为主,因此通过对回用锌粒子降低一次置换海绵镉所需的锌粉,达到最大限度降低海绵镉生产成本的目的。使用小于60目的锌粒子代替锌粉应用于镉回收工段取得良好效果,目前每月能代替锌粉15t。

图3 屑饼机图样

4.2 碎锌成型再利用技术研发

球磨机出口筛下物碎锌粒度较细,在返炉过程中不易沉底,且表面积较大,容易氧化。经调查研究后,国内某厂决定研发一种碎锌成型再利用技术。初步决定利用屑饼机对球磨机出口筛下物进行压饼作业,将粉末状锌金属粒子压制成饼型,利于添加返炉。相比之前具有的优点有:①饼状锌物料重量大,入炉后易沉底。②在无氧环境中熔化,产生氧化锌少,浮渣率低。③碎锌成型后易于添加且扬尘较低有利于环保。综上所述,碎锌成型技术研发后有效提高了熔铸直收率,减少了扬尘。

4.3 锌、铁物料多级分离技术

在锌熔铸生产中,铁器对熔铸化学质量危害较大。由于含铁物料来源比较广泛,熔铸生产现场对铁器管控要求比较高,定时清扫现场产生的含锌、含铁物料并混入浮渣进入浮渣厂房。为减少含锌物料中的含铁,特研究开发了锌、铁物料多级分离技术。技术特点:锌、铁物料分四级分离。

图4 锌、铁物料四级分离示意图

通过锌、铁物料的多级分离,有效减少了返炉含锌物料含铁量,大大降低了熔铸铁超标的风险,为生产优质锌锭打下了坚实基础。

4.4 高氯锌物料的综合利用

经锌浮渣旋风收尘后的锌灰含锌较高,但含氯也较高,返回锌系统处理容易造成氯元素富集。氧化锌浸出产出铁渣含锌较低,现有技术无法有效处置,常规处理方式是建渣库堆存。但目前环保要求越来越严格,渣库露天堆存已满足不了环保要求。解决铁渣走向是锌系统生产面临的一大难题。

经综合调查研究后,决定将旋风尘锌灰和铁渣按比例搭配出售给外单位。两种危险废物通过一定比例搭配后变成新的炼锌原料,实现了变废为宝,废物再利用。取得了较高的环保效益和经济效益。通过项目的实施,使国内某厂锌浮渣处理过程产出的金属锌可分类、分质回收,提高锌熔铸直收率,也可使产出的粉状锌浮渣返回多膛炉或沸腾炉,做为炼锌原料的补充。通过项目的实施取得了以下效果:①提高锌熔铸直收率。②补充锌系统的锌金属。③降低氧化锌烟尘、锌精矿含水,稳定多膛炉、沸腾炉作业,提高多膛炉、沸腾炉作业效率。

5 产量与指标

(1)产量。目前已经实现锌饼日均产量1.45t,锌粒子日均产量4t,锌灰日均产量10t,每月代替锌粉15t。

(2)经济技术指标。经过改造后,锌熔铸直收率从96.01%提高到97.28%。实现了突破性进展。

表2 改造后熔铸直收率统计表

从表2中可以看出,自项目实施以来,熔铸直收率得到很大提高,尤其项目收尾的9月份、10月份熔铸直收率都稳定在97%以上,达到设计值,项目初步取得成功。

6 小结

锌浮渣处理工艺由原来的湿法工艺改造为干法工艺,解决了原来锌浮渣工艺中存在的颗粒大、易结块、水分高、环境差等问题。结合锌浮渣的综合回收利用研究,有效的提升了锌熔铸直收率及其他锌熔铸经济技术指标。同时对锌浮渣中的锌金属通过各种方式进行了综合回收,提升了锌金属的综合回收率,降低了生产成本,减少了危废的产生。符合“节能、环保、资源综合回收”的时代主题。