电炉锌粉和雾化锌粉逆锑盐除钴效果对比

尹荣花,王沛林

(1.河南豫光锌业有限公司,河南 济源 459000;2.河南省锌清洁冶炼工程研究中心,河南 济源 459000)

溶液中的钴对锌电积过程危害较大,它在阴极放电析出,并与锌形成微电池,使已析出的锌返溶,工厂称之为“烧板”[1],烧板不仅空耗电能,也导致工人劳动强度增加。钴元素引起烧板较为常见,主要原因是净化过程去除难度大,净化除钴一直是炼锌行业一个重要的研究课题,也是生产控制的难题。

随着锌精矿来料成分的复杂化,产能的增加以及综合回收的加强,系统硫酸锌溶液中杂质含量升高,出现新液合格率下降、净化渣难压滤、锌粉单耗高、电积工序不稳定等问题。某冶炼企业采用逆锑盐除钴工艺净化硫酸锌溶液,为稳定生产、提高新液合格率、降低锌粉单耗,该企业对净化过程中用到的雾化锌粉及电炉锌粉进行了对比试验,考察这两种锌粉对净液除钴的效果。

1 锑盐锌粉净化除钴原理

净化除钴的实质是锌粉置换除钴,资料显示钴难以除去的原因一是钴还原析出时超电压较高,二是氢气在钴上的析出超电压很小。置换时钴在锌粉表面析出后,继而发生的便是氢的放电,由锌置换钴转向锌置换氢,这也是除钴难的原因。

为保证置换过程的进行,向除钴前液中添加砷盐、锑盐等来改变钴、氢的析出状态。添加锑盐后首先是SbO2-或HSbO2被锌还原,与钴共沉积形成金属间化合物锑化钴,从而提高了锌粉除钴的热力学推动力,使置换反应更容易进行。锌粉置换钴的反应见式(1)[1],Sb2O3存在时的除钴反应见式(2)。

资料显示,氢在不同金属表面的析出速度差异较大,具体见表1[2-3]。

由表1数据可知,氢在铅、锡、锑、铜表面上的析出速度远远小于在钴上的析出速度,氢在铅上的析出速度为最小,这也是含铅的电炉锌粉能抑制钴返溶的原因,但在锌粉用量低和温度高时钴返溶量也会加大。锑不仅提供了钴析出的沉积基底,从表1看也有抑制氢析出的作用。

表1 氢在不同金属表面的析出速度 g/(cm2·h -1)

2 不同工艺锌粉

目前净化除钴用的锌粉主要有:电炉锌粉、雾化锌粉(混入机械粉碎杂粉)、蒸馏锌粉、碱法电积锌粉等。从生产工艺看,电炉锌粉、蒸馏锌粉均为高温锌蒸气冷凝而成,但原料成分差异大,蒸馏锌粉纯度较高,而电炉锌粉因使用原料为锌焙砂,含杂高(铅锑),含锌偏低,又叫合金锌粉;雾化锌粉为熔融态的锌液在外力作用下雾化而成,除有少量粒度细的锌粉颗粒被氧化外,雾化锌粉整体成分与原料基本一致。碱法锌粉为在碱性条件下电积再经过细磨而成,目前应用较少。由于蒸馏锌粉制造成本高,使用厂家较少。本公司目前使用的锌粉为电炉锌粉和雾化锌粉(混入机械粉碎的杂锌粉)。

2.1 雾化锌粉与电炉锌粉成分差异

雾化锌粉(含杂粉)和电炉锌粉在总锌和金属锌以及铅含量上有较明显的差异,含有杂粉的雾化锌粉一般总锌在96%以上,金属锌在92%以上,含铅一般在0.2%~0.6%之间;电炉锌粉由于使用原料为锌焙砂,锌焙砂中易挥发的元素大多进入锌粉中,受锌焙砂影响,锌粉中的铅含量从1%到4%不等,总锌为90%~96%,金属锌在86%~92%之间。从总锌看,雾化锌粉纯度较高,可用于一段净化工序除去液体中的铜、镉,以减少锌粉中杂质对海绵镉和海绵铜品位的影响。电炉锌粉的铅可起到阻止钴返溶的作用,可用于置换除钴。

2.2 锌粉松装密度及粒度差异

从松装密度看,电炉锌粉一般在2.2~2.5 g/cm3之间,而雾化锌粉在3.1~3.5 g/cm3之间。从机械振动筛分的粒度看,二者差异不大;从扫描电子显微镜下观测2 000 倍时,电炉锌粉为较规则的球形,雾化锌粉为近球形,加上混入的杂粉,形状差异较大。粒子的形状、堆密度和粒度分布一定程度上反映了锌粉的比表面积。电炉锌粉比表面积大,在置换过程中锌钴反应界面大,除钴速率快[4]。

3 电炉锌粉和雾化锌粉除钴率对比

3.1 不同反应时间对除钴率的影响

表2为电炉锌粉和雾化锌粉同条件下不同反应时间的对比试验结果,试验条件为一段除铜镉滤液1 000 mL,加入3 g 锌粉,3~4 滴生产用的锑盐溶液,反应温度85~90 ℃。

表2 电炉锌粉和雾化锌粉不同反应时间的除钴率

从表2数据看,反应30 min 时除钴率差别最大,90 min 时两种锌粉除钴率较为接近,电炉锌粉短时间内可达到除钴效果,雾化锌粉需要较长时间。

3.2 锌离子浓度对除钴率的影响

除钴反应为锌粉不断溶解和钴析出的过程,钴析出的同时伴随H+的析出,另外因为溶液中H+的存在,锌粉也会反应溶解,从而使锌粉附近的pH 值升高。pH 值的升高以及锌离子浓度的增加,使得形成碱式硫酸锌的趋势增加,在硫酸锌液体中锌离子浓度为168 g/L、pH 为5.2 的中性条件下,液体中碱式硫酸锌的析出温度为60.6 ±0.4 ℃[4],由于溶液体中钙、镁、硫酸根等离子的影响,实际碱式硫酸锌生成的浓度更低。生产中随着反应时间的延长,碱式硫酸锌在锌粉表面沉积增多,最终导致锑锌微电池失去作用,此时钴与锑形成原电池,钴作为阳极发生溶解,也就是反应后期的钴返溶现象。

为验证锌钙离子对除钴率的影响,采用固体ZnSO4·7H2O、MgSO4·7H2O、CaSO4·2H2O 以及硫酸钴溶液和蒸馏水配制成除钴前液,具体数据见表3。量取配制的除钴前液1 000 mL,生产用锑盐溶液3~4 滴,反应温度85~95 ℃(温度升到85 ℃时计时),在反应时间达到30 min 和60 min 时分别取样化验,由于ZnSO4·7H2O和硫酸钴溶液为自产,配制的除钴前液中锌、钙、镁、钴含量数值与设定值有一定偏差。

结合生产,试验中锌离子浓度选取145 g/L、155 g/L和165 g/L,钙、镁含量分别为0.4 g/L、5.0 g/L开展试验,试验数据见表3。

表3 电炉锌粉和雾化锌粉不同锌离子浓度的除钴率

由表3数据可知:随着锌离子浓度的升高,雾化锌粉和电炉锌粉的除钴率均降低,延长反应时间有利于提高除钴率;锌离子浓度低于150 g/L 时反应速度较快,可到达深度除钴;锌离子浓度在155 g/L以上时除钴率降低,延长反应时间除钴率升高,可满足锌电积要求;锌离子浓度在160 g/L 以上时,延长反应时间除钴率仍较低,液体含钴较难满足锌电积的要求。

3.3 钙离子浓度对除钴率的影响

结合生产,选取钙离子浓度0.4 g/L 和0.7 g/L,锌含量145 g/L 和镁含量8.0 g/L 开展试验,试验数据见表4。

表4 电炉锌粉和雾化锌粉不同钙离子浓度的除钴率

由表4数据可知:随着钙离子浓度的升高,雾化锌粉和电炉锌粉的除钴率均降低,延长反应时间有利于除钴率;钙离子浓度在0.7 g/L 以上时除钴率降低较多,延长反应时间除钴率仍较低。

由试验数据看锌钙离子浓度的升高均会引起除钴率的降低,保持较低的离子浓度有利于实现深度除钴和快速除钴,结合生产控制的实际,建议液体中锌离子浓度不大于160 g/L,钙离子浓度不大于0.5 g/L,由于目前镁的脱除方法不够成熟,暂不做分析。

4 生产验证性试验及生产使用情况

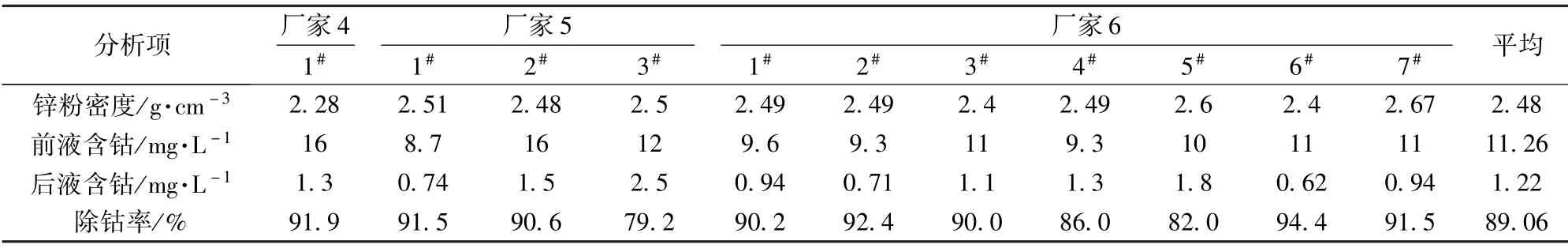

为更好服务生产,采取直接取二段入口加热后(缩短试验时间)的液体开展除钴率试验,反应时间为40 min,温度、锑盐和锌粉加入量与上述相同。试验目的:一是根据试验的除钴率指导锌粉在生产上的合理使用;二是判断锌粉是否掺杂质量差的锌粉。雾化锌粉和电炉锌粉各取3 家11 批次锌粉进行试验,试验结果见表5、表6。

由表5、表6可知,两种锌粉密度有较大差异,雾化锌粉密度在3.17~3.55 g/cm3之间,平均为3.38 g/cm3,而电炉锌粉密度在2.28~2.67 g/cm3之间,平均为2.48 g/cm3,两种锌粉密度相差0.9 g/cm3。从生产除钴率的验证数据看,由于反应前液成分相比配制溶液复杂,电炉锌粉40 min 单批除钴率在90%以上的占80%以上,可见电炉锌粉可短时间满足生产要求,实现深度除钴。

表5 雾化锌粉生产条件下的除钴率

表6 电炉锌粉生产条件下的除钴率

为了达到深度除钴和快速除钴,实际生产中对锌粉质量和锌钙离子浓度有要求。

1)锌粉质量要求。为达到深度除钴和快速除钴,应选用活性好的锌粉,锌粉活性与生产工艺有关,电炉锌粉的活性是雾化锌粉的10 倍左右[2],除钴时优先选用电炉锌粉,但由于其粒度细、黏度大的特点,下料过程中会出现不连续状况,与雾化锌粉混合使用可改善压滤状况;根据试验以及生产使用情况,对电炉锌粉和雾化锌粉质量要求如下:电炉锌粉金属锌含量≥88%,粒度+80 目①80 目=0.178 mm。为0;雾化锌粉金属锌含量≥95%,粒度-250 目②250 目=0.061 mm。≥80%。

2)锌钙离子浓度的控制。为减少碱式硫酸锌的生成对除钴率的影响,可采取两种措施。一是生产中采取酸化的方式(既有利于活化锌粉也可减少碱式硫酸锌生成),在净化二段进口补加废液调整pH 值为4.0~4.5,酸化过程应严格控制pH 值,pH值过低将直接溶解锌粉。二是保持较合理的锌离子浓度,可通过系统减少硫酸的加入和降低焙砂中的可溶硫来保持系统锌离子的稳定,另外,也可采取生产成品七水硫酸锌或氢氧化锌的方式开路降低系统含锌,这种开路溶液中锌离子的方式,不仅可降低锌离子浓度,对整个系统液体起到净化作用,同时还能降低系统含酸。降低液体中钙离子浓度多采用净化新液冷却结晶的方式,部分钙进入新液冷却结晶渣,通过渣的排出带出钙镁,一些企业也采取其他脱除方式,钙离子的降低不仅有利于净化除钴也有利于降低电积电耗,缓解压滤难等问题。

5 影响除钴率的其他因素

5.1 净化渣过滤的影响

压滤影响主要表现在滤布透过性差,单位时间产出滤液量少,存在钴返溶现象,影响了新液合格率。难过滤主要因为结晶物在滤布上析出堵塞滤布空隙,包括碱式硫酸锌和钙镁结晶物,以及锑、铋、锡、铝等的氢氧化物[5],同时检修过程带进的油脂等均会影响过滤。

解决压滤难的问题,一是从根本上解决锌离子浓度高带来的大量碱式硫酸锌沉淀问题;二是系统钙镁做好开路,降低系统钙镁含量;三是控制锑盐的加入量和锌粉中的铝含量,减少氢氧化物的生成;四是关注检修过程,减少油脂的带入;五是用含酸液体泡洗压滤机,溶解滤布上的碱式硫酸锌等结晶物,增加滤布的孔隙度,但应做好泡滤布液体的收集,避免这部分含钴高的液体进入新液。

5.2 锌粉和锑盐用量的影响

锌粉用量过小时,随着反应时间延长会出现钴的返溶现象,用量过多时影响锌粉消耗,一般为2.5~4 g/L;锑盐用量对深度除钴和除钴率影响明显,锑盐较少时,不能形成足够数量的锌锑微电池,锑盐过量时渣出现黏白难过滤现象,作为活化剂的锑盐用量一般为2~3 mg/L,使用电炉锌粉时取低值[6]。

5.3 温度与时间的影响

温度低时反应速度过慢,温度过高不仅使析出氢增多,锌粉消耗增加,而且会导致已沉积的钴返溶。时间短不能很好地深度除钴,时间过长则随着锌粉的溶解又会导致钴返溶。锑盐除钴的温度应控制在85~90 ℃,时间为80~90 min,使用电炉锌粉时可适当缩短反应时间和选择较低温度。

6 结论

某冶炼企业为稳定生产,对湿法炼锌净化除钴工艺采用的锌粉进行了对比试验,实验内容包括对比两种锌粉的除钴率、除钴速度及对净液除钴的影响程度,得出以下结论。

1)不同工艺产出的锌粉有较大区别,雾化锌粉纯度较高,可用于一段净化工序除去液体中的铜、镉,以减少锌粉中杂质对海绵镉和海绵铜品位的影响;用于除钴时,以含铅1%~4%的电炉锌粉为好,短时间内可实现深度除钴。

2)随着硫酸锌溶液中锌钙离子浓度的升高,雾化锌粉和电炉锌粉的除钴率均降低,延长反应时间有利于除钴率;控制硫酸锌溶液中Zn2+≤155 g/L、Ca≤0.4 g/L,可保证除钴顺利进行。

3)硫酸锌溶液净化除钴时,所采用锌粉以电炉锌粉为主,搭配使用雾化锌粉,可保持较高的除钴率,并可避免压滤时间延长引起的钴返溶问题。

4)提升锌粉质量、合理控制除钴的工艺参数是降低锌粉单耗、提高新液合格率、保证锌电积生产稳定的重要措施。