从综合渣中回收碲的工艺研究及应用

房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北 黄石 435002)

目前,在国内处理铜阳极泥的主要工艺为卡尔多炉工艺和回转窑工艺,卡尔多炉的技术缺点是对铜阳极泥中高附加值的稀散元素碲回收率低,一般不回收,作为含碲物料外销。大冶有色金属有限责任公司(以下简称“大冶有色”)采用的回转窑工艺是结合自身原料及兼取各工艺所长开发的一套工艺系统,尤其是在回收稀散元素碲方面,不仅成本低、回收率高,而且生产出全部达到99.99%以上的碲锭,每年都为企业带来了非常可观的利润。但是碲回收后,整个工艺流程处理后的尾渣还含有大量有价金属需要回收,现在,大冶有色冶炼厂稀贵车间有40 t综合渣(湿重),含碲约11 t,还在一直不断地积压,不仅威胁周围的环境,而且造成极大的浪费[1-8]。综合渣是稀贵车间多年生产积存下来的,所以每批次综合渣含碲品位不同,并且综合渣中碲的形态主要是碲单质、四价碲、六价碲,还含有少量贱金属和极少量贵金属。

综合渣中碲的形态多样性是难处理的一个根本原因,本文借鉴从沉金后液中回收碲的工艺路线进行探索性试验验证,以达到工业化处理综合渣。

1 试验

1.1 试验原料及药剂

对综合渣不同位置取样化验取平均值,化验结果如表1所示。在本试验中,为了贴近实际生产,试验中的药剂直接取于稀贵车间,主要选用的化学试剂包括工业级盐酸(≥31%)、工业级氯酸钠(≥98%)、工业级锌粉(≥98%)、工业级片碱(≥95%)。

表1 综合渣元素分析 %

1.2 试验设备

氯酸钠氧化酸浸试验在图1所示的装置中完成。

图1 氧化酸浸试验装置

1.3 试验原理

由于综合渣中碲的形态主要是碲单质、四价碲、六价碲,而四价与六价碲可以溶于酸性溶液中,但是碲单质不溶于酸,必须对单质碲进行氧化到四价或六价碲才能溶于酸性溶液中;当综合渣中大部分碲溶于酸性溶液中后,再调PH 值采用水解沉淀的方法提取综合渣中的碲,使碲进一步的富集到铂钯精矿中[9-13]。

整个试验过程中主要发生的化学反应见式(1)~(11)。

1.4 试验思路

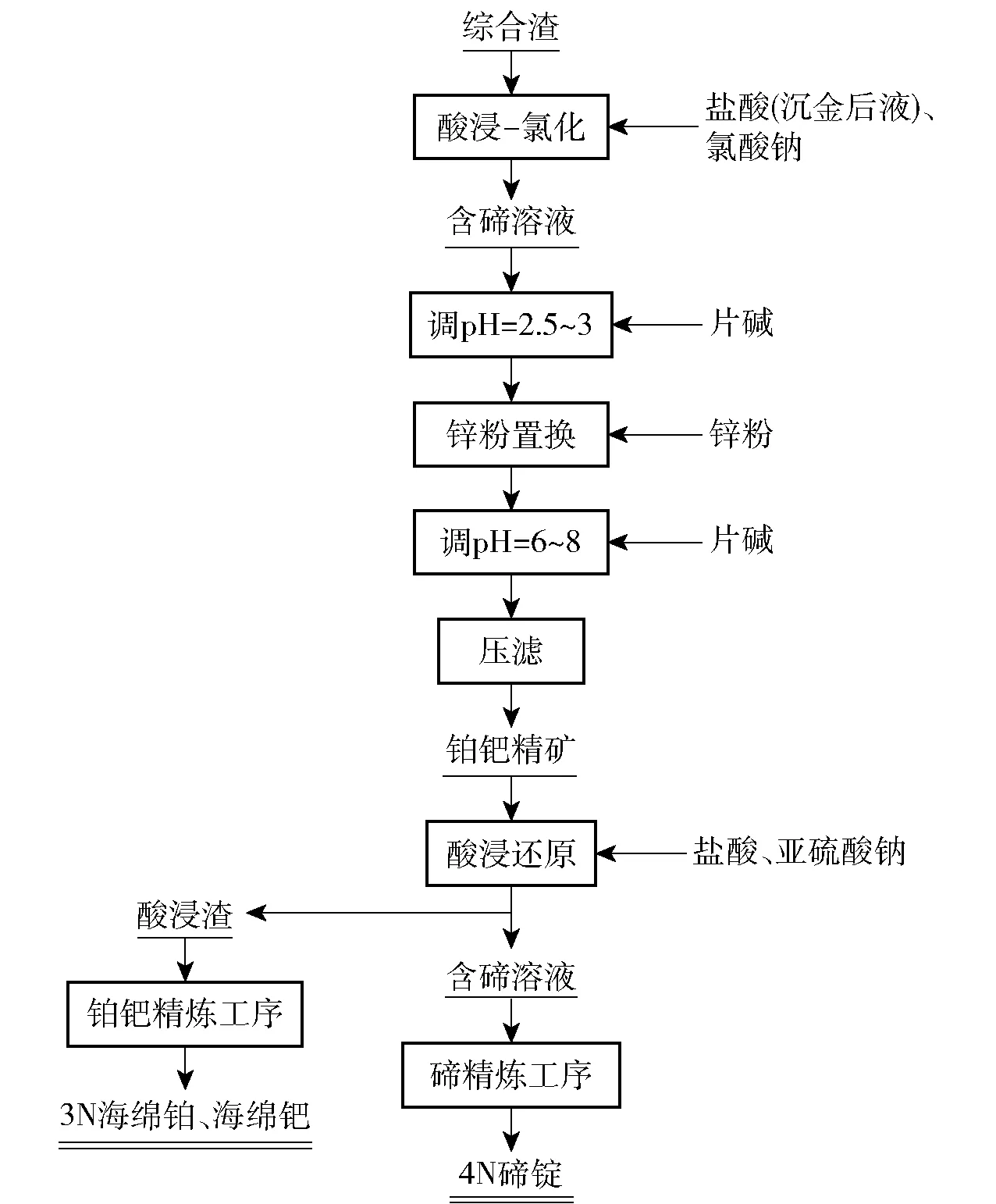

根据铂钯精矿生产实践,设计的试验工艺路线如图2所示。实验过程中要保证综合渣中碲溶解于酸性溶液中,由于沉金后液本身是一种高酸溶液,溶液中有大量的氯离子,因此选择了两种工艺即盐酸-氯酸钠氯化法和沉金后液-氯酸钠氯化法,分别采用两种工艺对综合渣进行氧化浸出试验探索,验证其可行性。具体实验思路如下所述。

图2 试验工艺路线图

1)采用盐酸-氯酸钠氯化法对综合渣中的碲进行氧化浸出,过滤,得到氯化渣与氯化液;对氯化液调pH 值进行水解沉淀碲,过滤后得到水解渣。取水解渣样进行化验分析,得到碲的浸出率、沉淀率和直收率。

2)采用沉金后液-氯酸钠氯化法对综合渣中的碲进行氧化浸出,过滤,得到氯化渣与氯化液;对氯化液再调PH 值进行水解沉淀碲,并加锌粉置换氯化液中少量的金铂钯,过滤后得到水解渣。经过化验分析,得到碲的浸出率、沉淀率和直收率。

3)根据两种工艺的试验结果,分析工业化应用的可行性,选择最合适的工艺路线。

4)采用较优工艺路线进行工业化应用,进一步验证可靠性。

5)考虑到液样化验的准确性与误差较大,所有的化验结果计算分析以渣样为准。

2 试验结果与讨论

2.1 盐酸-氯酸钠氯化工艺探索

根据碲精炼中氯酸钠氧化酸浸工序的生产实践,进行三个试验:①探索盐酸-氯酸钠处理综和渣的可行性;②根据探索性试验的结果调整酸量,保证综合渣完全溶解;③调整PH 值与沉铂钯工序的PH值一致,进一步证明此工艺工业应用的可行性。

2.1.1 原试验

取综合渣100 g,烘干后77 g,含水约33%,按照液固比4∶1,加水400 mL;搅拌升温至80 ℃后,加入盐酸25 mL,氯酸钠15 g,搅拌5 h;过滤,得到氯化渣与氯化液,取氯化渣样送分析检测;在氯化液中加入NaOH,调PH 值至7,搅拌1 h;过滤,得到水解渣,取渣样送分析检测。

取样化验结果如表2所示。表2数据说明此方法可行,但是浸出率较低,这也是造成碲的综合直收率低的主要原因,有可能是试验过程中盐酸的加入量不足,造成综合渣中存在的二氧化碲或三氧化碲未被浸出。

表2 化验结果

2.1.2 增加盐酸用量试验

取综合渣100 g,烘干后77 g,含水约33%,液固比4∶1,加水400 mL;搅拌升温至80 ℃后,加入盐酸80 mL,氯酸钠15 g,搅拌5 h;过滤,得到氯化渣与氯化液,取氯化渣样送分析检测;在氯化液加入NaOH,调PH 值至7,搅拌1 h;过滤,得到水解渣,取渣样送分析检测。取样化验结果如表3所示。

表3 化验结果

试验数据说明酸量的增加有利于盐酸-氯酸钠氯化过程,浸出率升高;水解沉淀率较低是造成碲的综合直收率低的主要原因,说明水解过程中pH 值过高,造成部分碲的返溶。

2.1.3 改变氯化液PH 值试验

取综合渣100 g,烘干后77 g,含水约33%,液固比4∶1,加水400 mL,搅拌升温至80 ℃后,加入盐酸80 mL,氯酸钠15 g,搅拌5 h;过滤,得到氯化渣与氯化液,取氯化渣样送分析检测;在氯化液中加入NaOH,调PH 至2.5~3,搅拌1 h;过滤,得到水解渣,取渣样送分析检测。取样化验结果如表4所示。

表4 化验结果

浸出率达到99%以上,说明几乎全部的碲被浸出,验证了综合渣中碲的价态主要是二氧化碲或是三氧化碲;沉淀率得到较大提高,说明pH 值过高不利于碲的水解沉淀,造成部分二氧化碲返溶。再一次证明了盐酸-氯酸钠氯化法处理综合渣的方法是可行的。

2.2 沉金后液-氯酸钠氯化探索

以分金工序中氯酸钠氧化酸浸及沉铂钯工序的生产参数为依据,取综合渣100 g,沉金后液500 mL,搅拌升温至80 ℃。加入前60 g 综合渣时,未加入氯酸钠,可以溶解;加入后40 g 综合渣时,加入两次氯酸钠,每次5 g,搅拌4 h;过滤,得到氯化渣与氯化液,取氯化渣样送分析检测;然后在氯化液中加入NaOH,调PH 至2.5~3,再加入锌粉3 g,搅拌1 h;过滤,得到水解渣,取渣样送分析检测。取样化验结果如表5所示。

表5 化验结果

表5数据说明此方法可行,沉金后液-氯酸钠氯化法对综合渣中碲的回收效果比较理想,在工业上的技术路线是可行的。浸出率、沉淀率、直收率相对于盐酸-氯酸钠氯化法有所降低,但是相差不大。

2.3 综合渣处理工艺路线的确定

通过盐酸-氯酸钠氯化法与沉金后液-氯酸钠氯化法的试验探索,证明了两种工艺回收综合渣中碲都是可行的,因此,从生产效益与生产实践方面分析哪种工艺较优。

1)盐酸-氯酸钠氯化工艺。目前40 t 综合渣(约含碲11 t),氯化溶解过程需消耗水160 t、盐酸30 t、氯酸钠2 t、蒸汽52 t;氯化液贵金属含量很低,因此不使用锌粉置换工序;水解中和消耗片碱10 t。工艺过程总成本8.9 万元(含废水处理成本)。通过优化后,综合渣中碲的直收率可以达到85%~88%,残余的碲均在中和后液中;中和后液含碲约6~8 g/L,经其他废水稀释、硫化处理后,预计回收率可达到50%,则全过程回收率为92%~94%。综合碲系统直收率80%,则本原料计60%,该方案在本年度预计可形成5.28 t 碲产量,但是采用盐酸-氯酸钠氯化处理综合渣,需要额外增加投资,由于每年产生的综合渣量很少,造成投资设备闲置。

2)沉金后液-氯酸钠氯化工艺。目前40 t 综合渣(约含碲11 t),氯化溶解过程需消耗沉金后液200 m3、氯酸钠2 t、蒸汽52 t;按照生产铂钯精矿方法:氯化液使用锌粉置换工序,锌粉用量不变,约650 kg;水解中和消耗片碱5 t。工艺过程总增加成本2.1 万元(不计锌粉、片碱、污水处理费)。通过优化后,碲直收率可以达到80%~85%,残余碲均在中和后液中;中和后液含碲约6~8 g/L,经其他废水稀释、硫化处理后,预计回收率可达到50%,则全过程回收率为90%~92%。综合碲系统直收率80%,则本原料计53%,该方案在本年度预计可形成4.66 t 碲产量。虽然沉金后液-氯酸钠氯化工艺指标不如盐酸-氯酸钠氯化工艺,但是无需新增加设备投资,在无综合渣时,又不影响实际生产,因此,选择沉金后液-氯酸钠氯化工艺最合适。

2.4 工业化应用实践

采用沉金后液-氯酸钠氯化工艺回收综合渣中碲。将15 m3沉金后液泵入沉金反应釜,加入3 t综合渣,搅拌;待综合渣大部分溶解后,反应釜开始升温,温度控制在80 ℃,保温30 min。先缓慢加入氯酸钠150 kg,3 h 内分10 次加入,每次加入15 kg,加入间隔15~20 min,若综合渣未完全溶解,则继续加入氯酸钠,直至综合渣完全溶解后停止加入氯酸钠。氯酸钠加入完成后,保温2 h,停机。第二天将整锅溶液和渣一同转入铂钯岗位制取铂钯精矿,铂钯岗位操作工艺不变:往反应釜内缓慢加入片碱,并不断用精密pH 试纸测pH 值,当pH 值在2.5~3 之间停止加入片碱;然后加入锌粉90 kg,继续搅拌4 h 后,再调溶液pH 值到6~8,搅拌2 h 后停止搅拌,进行压滤。压滤后,沉铂钯后液与滤渣(铂钯精矿)取样化验,结果如表6所示。

表6 化验结果

沉铂钯后液送入污水处理,滤渣即为铂钯精矿,送往碲生产线上对碲进行提取与精炼。取样化验结果表明铂钯精矿含碲金属量显著提高,更加有利于后续碲的提取与精炼,再一次证明沉金后液-氯酸钠氯化工艺路线方案是可靠的。

3 经济效益估算

目前40 t 综合渣(约含碲11 t),氯化溶解过程需消耗沉金后液200 m3、氯酸钠2 t、蒸汽52 t(经验值);氯化液使用锌粉置换工序,锌粉用量不变,约650 kg;中和消耗片碱5 t。工艺过程增加成本2.1 万元。

该方案在本年度预计可形成4.66 t 碲产量,碲价格按照42 万元/t,即产值为195.7 万元;铂钯精矿到碲锭变动成本为6 万元/t,即变动成本27.96万元。所以本方案碲增产4.66 t,可实现利润165.64 万元。

该工艺完成工业化实施以后,40 t 综合渣的回收与及时处理极大地缓解了本单位的环保压力,彻底解决后期生产中再产生的综合渣积压问题与环保问题。

4 结论

本文借鉴从沉金后液中回收碲的工艺路线对大冶有色冶炼厂稀贵车间积压的综合渣进行了探索处理试验,目的是工业化处理综合渣,得到以下结论。

1)采用盐酸-氯酸钠氯化-水解中和法,综合渣中碲的浸出率可以达到99%以上,水解中和沉淀率达到77%以上,即碲的直收率达到77%以上。

2)采用沉金后液-氯酸钠氯化-水解中和-锌粉置换法,综合渣中碲的浸出率可以达到94%以上,水解中和沉淀率达到75%以上,即碲的直收率达到71%以上。

3)通过两种方法的对比分析,采用沉金后液-氯酸钠氯化法对综合渣中碲的浸出更加贴合生产实际应用。

4)通过工业试验论证,采用沉金后液-氯酸钠氯化法得到的氯化液,再按照生产铂钯精矿的工艺路线,得到的铂钯精矿含碲金属量达到29%以上。

5)通过经济效益的估算,回收综合渣中的碲,可实现利润165.64 万元。