富氧侧吹处理含砷复杂金铜精矿的生产实践及技术优化

张俊峰,王 雷

(1.山东恒邦冶炼股份有限公司,山东 烟台 264109;2.中南大学,湖南 长沙 410083)

0 引言

随着黄金和金属铜的需求越来越大,加速了全球金铜精矿资源的开发和利用,导致优质金铜精矿越来越少,复杂金铜精矿资源越来越受到各国研究学者的关注,其中含砷复杂金铜精矿已成为许多国家黄金和金属铜资源的重要来源之一。

梁高喜等[1]介绍了中原冶炼厂采用富氧底吹造锍捕金工艺处理复杂高砷、铅混合金铜精矿的主体设备和工艺流程及生产运行情况,解决了生产实践中出现的放渣困难、氧枪易损坏、烟灰输送困难等问题;通过近2年的生产实践表明:在精矿处理量大幅度提高的情况下,富氧底吹造锍捕金工艺能有效提高金、银、铜的回收率。曲胜利等[2]简述了富氧底吹造锍捕金技术处理复杂精矿的生产实践,介绍了该技术的工艺特点及优势,重点比较了目前国内两台炼铜底吹炉的氧枪、下料口、测量口、传动装置、放铜口、放渣口高度等异同之处,并就其设计方面存在的问题及改进进行了探讨。含砷金铜精矿在熔炼过程中的脱砷是利用铜对氧的亲合力比砷对氧的亲合力小的原理,把富氧空气通入熔体,使铜先氧化成氧化亚铜后再与砷反应而脱砷[3]。脱砷过程中,熔体内氧化亚铜达到饱和状态所需的时间较长,此时砷一部分生成氧化砷挥发,一部分形成亚砷酸铜和砷酸铜溶于熔体中,高温下对炉体耐火材料腐蚀严重,造成炉体耐火材料使用寿命短、消耗高等问题[4-5]。因此,优化冶炼技术和装备改造是降低砷对冶炼设备腐蚀的重要环节。

采用火法冶金技术处理含砷复杂金铜精矿主要有富氧底吹熔炼技术和富氧侧吹熔炼技术,这两项技术氧势高,使得杂质更利于氧化脱除,砷脱除率高。但富氧底吹炉漏风量大,造成烟气中三氧化硫含量高,后续烟气无法直接进行喷水降温收砷,需要喷入三氧化硫吸收剂,再进行骤冷收砷,得到的三氧化二砷品位较低[6]。且底吹炉渣含铜较高,一般大于3.5%,铜及金银直收率低,经济效益不是很理想。

目前富氧底吹熔炼处理含砷复杂金铜精矿报道较多,而富氧侧吹熔炼处理含砷复杂金铜精矿报道较少,本文介绍了山东某冶炼企业采用富氧侧吹熔炼技术处理含砷复杂金铜精矿的生产实践。

1 生产工艺

1.1 原料

山东某冶炼公司侧吹炉主要处理含砷复杂金铜精矿,主要元素分析结果如表1所示。

表1 侧吹炉原料主要化学成分 %

1.2 工艺流程

混合物料经移动皮带输送到侧吹炉,空气和氧气混合形成富氧空气输送至侧吹炉内,熔炼产出炉渣和符合转炉生产的铜锍,烟气经余热锅炉产出的烟尘返回配料处理,经过电除尘器产生的烟灰进入压滤工序处理,除尘后的烟气输送到硫酸车间进行制酸。铜锍经溜槽进入铜锍包,再转运到转炉进行吹炼除杂产出粗铜,放渣和放铜过程中产生的环集烟气经过环保风机输送至离子液脱硫系统处理。工艺流程如图1所示。

图1 工艺流程

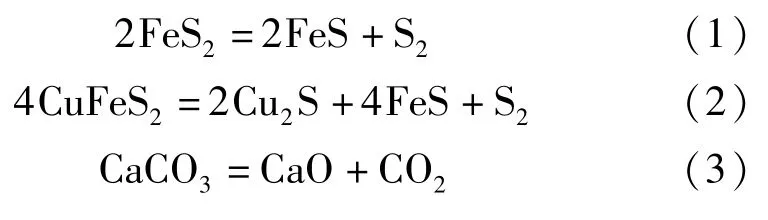

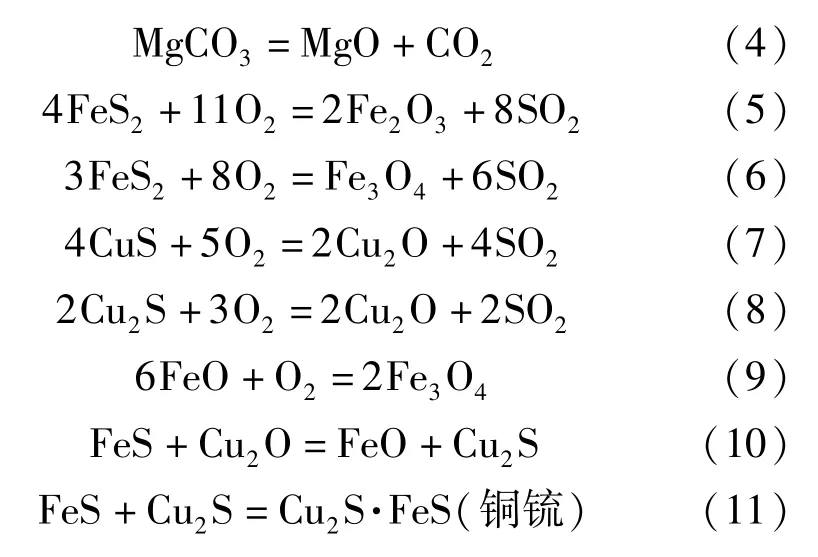

1.3 主要反应机理

富氧侧吹熔炼过程主要分为化合物分解、硫化物氧化、造锍反应和造渣反应。化合物分解反应见式(1)~(4);硫化物氧化反应见式(5)~(9);造锍反应见式(10)~(11);造渣反应见式(12)~(13)。

1.4 主体设备

山东某冶炼企业富氧侧吹处理含砷复杂金铜精矿的关键设备是侧吹炉,2018年10月正式投料,现年处理含砷复杂金铜精矿60 万t,是全球首家实现侧吹熔炼烟气收砷的系统。侧吹炉规格为25 m2,设有高渣口和低渣口,高渣口规格为250 mm×370 mm,高度为1.78 m;低渣口规格为155 mm×155 mm,高度为1.07 m;放铜口规格为192 mm×325 mm,高度为1.47 m,侧吹炉结构立面图如图2所示。与侧吹炉配套的主要附属设备有35 t/h 蒸汽量的余热锅炉及80 m2电收尘设备等。

图2 侧吹炉结构立面图

2 生产实践及技术优化

2.1 主要生产技术指标

富氧侧吹炉在熔炼过程中需要控制富氧浓度、渣中Fe/SiO2、工业氧料比、铜锍品位、返料配入量、电尘出口烟气氧气和一氧化碳含量、渣率和铜锍率等关键工艺参数,详见表2。

表2 主要生产技术指标

2.2 技术优势

2.2.1 可处理含砷较高的复杂铜精矿

江西铜业集团贵溪冶炼厂采用奥托昆普闪速熔炼工艺处理复杂铜精矿,两套系统原料中的砷控制在0.5%以下才能正常生产[7];河南豫光金铅集团有限公司底吹连续炼铜工艺要确保最终产品的砷含量控制在要求范围内,必须控制铜锍含砷≤0.5%[8];云南锡业股份有限公司铜业分公司铜精矿双顶吹冶炼工艺的入炉含砷量要求控制为0.58%[9]。而采用侧吹熔炼系统在正常生产情况下,原料中的砷可配至1.0%~1.5%,如表1所示。砷经高温熔炼进入烟气,可直接经骤冷回收三氧化二砷。

2.2.2 金属直收率高

山东某冶炼企业采用富氧侧吹熔炼和富氧底吹熔炼两套系统处理含砷金铜精矿,经过多年运行,富氧侧吹熔炼系统的金属直收率明显高于富氧底吹熔炼系统,见表3。

表3 金属直收率对比 %

由表3可以看出,侧吹熔炼系统Au、Ag 和Cu的直收率明显高于底吹熔炼系统。两套系统除熔炼炉不同外,其余设备(转炉、阳极炉等)基本一样。因此,侧吹熔炼系统金属直收率高的主要原因是侧吹炉渣含铜低,一般含铜0.5%~1.0%,而底吹炉渣含铜3.0%~4.0%。底吹炉渣含铜较高,是底吹炉沉降区沉降时间短所致[10],这是底吹炉自身特点决定的,难以调节。

2.2.3 烟气收砷品位高

富氧底吹炉或侧吹炉出口烟气温度高达950 ℃以上,依次经过余热锅炉、电收尘、骤冷收砷和制酸系统。底吹炉系统因漏风量大导致烟气中残氧量高,在经过余热锅炉过程中烟气中的二氧化硫在烟尘(氧化铁等氧化物)催化作用下生成三氧化硫,导致烟气露点高,后续收砷前必须先除去烟气中的三氧化硫,通常需要喷入石灰水、氢氧化钠溶液等除硫剂,造成收集到的三氧化二砷含有大量Na、Ca 等盐类杂质,三氧化二砷品位只有60%~80%。侧吹熔炼系统漏风量小,烟气中的三氧化硫含量低,烟气露点低,骤冷收砷时可以直接进行喷水降温收砷,得到的粗三氧化二砷品位在95%以上。

在当今的铜火法冶炼工艺中,侧吹熔炼以其原料适应性强、生产效率高、烟尘排放量少、渣中铜残留量低等优势,得到了广泛应用。特别是随着入炉铜矿品位逐渐降低、伴生矿比例上升、杂质含量高、铜矿原料不断贫化现状的加剧,今后侧吹熔炼的优势还将进一步得到显现。

2.3 工艺优化

富氧侧吹系统生产初期,处理的含砷复杂金铜精矿量不理想,辅助生产设施故障频发,在进行优化改造后,生产平稳运行,产量提高,主要生产技术指标明显好转。具体改进措施如下所述。

1)物料铜品位低,渣量大。侧吹炉产生的熔炼渣采用溜槽直接流入火车渣包中,原来设计单条火车道,单条放渣通道。随着投矿量的增加,原设计侧吹炉已不能满足生产需要,进行优化改进后,设计熔炼渣产量达到1 200 t/d,单条放渣通道已不能满足生产需求,因此在不影响熔炼放渣的前提下,通过增加双火车道,利用翻转溜槽将单条放渣通道改为双条放渣通道,翻转溜槽可在两条放渣通道随时切换,放渣量由原来25 t/h增加至46 t/h,为富氧侧吹熔炼系统扩能提产提供保障。

2)铜池及渣池顶部铬刚玉浇筑料距下部熔体距离近,使用寿命短。原设计铜池及渣池顶部为一次浇筑成型的固定炉顶,因顶部铬刚玉浇筑料靠近下部熔池区域,所处环境温度高,腐蚀性强,导致顶部铬刚玉浇筑料使用寿命短,且铜池及渣池区域在停车检修时需要将炉顶进行拆除,然后重新砌筑,浪费大量材料和人力。停车检修期间,将铜池及渣池炉顶改为活动水套,减少检修次数,延长了铜池和渣池炉顶使用寿命。活动水套中按照工艺要求预留测量孔、燃烧器孔,测量孔用来测量铜池和渣池的液位,燃烧器起到对铜池和渣池进行保温的作用。

3)氧势高,易产生泡沫渣,存在冒炉风险。泡沫渣产生的原因分为内因和外因:内因是由熔渣的性质决定的,比如熔渣黏度、表面张力和温度等;外因主要是熔渣中存在气体[11]。富氧侧吹氧浓为80%~85%,氧势高,在侧吹炉内氧气极易与铁氧化物结合生成泡沫渣。因此,停车检修期间,在高于渣池区域放渣口的侧面增设了泡沫渣口。当熔炼渣过吹时,会产生大量的泡沫渣,泡沫渣通过泡沫渣口经溜槽流入事故坑,避免了侧吹炉冒炉事故。

4)侧吹炉炉体膨胀监测不到位。随时监测侧吹炉炉体膨胀情况是保证侧吹炉正常运行的关键。原设计侧吹炉每个拉杆位置内部装有蝶形弹簧,通过测量蝶形弹簧的膨胀量,确定炉体的膨胀程度。但直接通过测量蝶形弹簧的膨胀量,确定炉体的膨胀程度是不准确的,存在较大的误差。停车大修期间,在炉体不同部分设置顶杆,炉体膨胀量通过立柱传到顶杆,通过测量顶杆标记能够准确测量炉体每个部位膨胀量。

5)其他工艺优化。侧吹炉铜池拱洞是影响侧吹炉正常运行的关键部位。铜池液位控制过低会使熔炼渣涌向铜池,在铜池放铜口侧面稍高位置增加扒渣口,可以快速将铜池里面的渣人工清理出来。炉身区域水套外侧为固定炉壳,根据炉身水套尺寸将连接的外部壳体由整体改为法兰连接,方便后期每块水套直接拆卸。侧吹熔炼炉属于固定炉,通过在炉顶不同区域对角位置设备观察孔,能够方便在炉顶处观察炉内运行情况。通过增加风动送样装置,采用气力输送使流程中的样品能在短时间内送至检测部门。原设计两个100 m3缓冲罐,填充0.2 MPa压缩空气作为应急风,停车大修期间改为两个50 m3缓冲罐,填充2.0 MPa 压缩空气;延长送风时间,并与混氧总管进行连锁,将应急风送风时间由原来的2 min 提高到6 min,当混氧管道压力低于100 kPa 时,应急风及时送入侧吹炉内,有效避免了风眼灌渣问题。

3 结语

山东某冶炼企业具有富氧侧吹熔炼和富氧底吹熔炼两套系统处理含砷金铜精矿,经过多年运行,经过优化改造后的富氧侧吹熔炼系统明显优于富氧底吹熔炼系统。

1)富氧侧吹熔炼系统可处理含砷较高的复杂含金铜精矿,金属直收率明显高于富氧底吹熔炼系统,铜、金、银直收率分别达到93%~95%、90%~95%、90%~95%。

2)富氧侧吹熔炼系统烟气收砷品位明显高于富氧底吹熔炼系统。富氧底吹熔炼系统因漏风量大导致烟气中残氧量高,烟气中的三氧化硫含量高,三氧化二砷品位只有60%~80%;侧吹熔炼系统漏风量小,烟气中的三氧化硫含量低,骤冷收砷得到的粗三氧化二砷品位在95%以上。

3)富氧侧吹系统生产初期,含砷复杂金铜精矿处理量低,辅助生产设施故障频发,通过采取增加放渣通道、将铜池及渣池炉顶改为活动水套、增设泡沫渣口、优化炉体检测膨胀技术等措施,生产运行平稳,产量提高,主要生产技术指标明显好转,可为同行业采用富氧侧吹系统处理含砷复杂金铜精矿提供参考。