周期性势能负载下电机变频-调压综合节能控制策略

王建元,王智文,李 白

(东北电力大学 电气工程学院,吉林 132012)

0 引 言

在油田广泛应用的游梁式抽油机是一种典型的周期性变工况势能负载,在一个周期中抽油机电机的运行工况在重载电动、发电[1]以及空载或轻载之间大幅度变化,导致电机平均功率通常不足其额定功率的1/3。此外,抽油机起动时所需转矩较大,所配置的电机的额定功率显著大于实际运行功率,减少“大马拉小车”现象导致的电能浪费至关重要。

针对上述问题,工业和学术界开展了大量的研究工作。文献[2]针对抽油机系统负荷与工况变化幅度较大的情况,基于新的损耗划分方式和计算方法,以总损耗最小为目标函数,对调压节能的效果进行了仿真与实测。文献[3]在考虑抽油机悬点载荷成分及四连杆机构运动规律的基础上,结合电机损耗特性,提出对抽油机电机的供电模式进行分段控制的节能技术。文献[4]针对变频控制游梁式抽油机系统,建立了适用于变频控制模式下的仿真模型,在这一基础上,对实时频率进行了优化设计,并对现场应用效果进行了评价。文献[5]在标准井和生产井上对抽油机变频运行与工频运行进行现场实验,并对节能效果进行了综合评价。文献[6]提出断续供电控制方法,在电机处于空载及发电工况期间对其进行“断电”处理。以上文献对节能机制、控制策略的有效性进行了详细论述,但仍然存在以下问题亟待解决:在应用最优调压控制时,不能动态调节抽油机频次及上下冲程速度,以适应油井实际工况;变频器采用恒压频比控制方式时,由于抽油机负载转矩变化范围较大,某一固定的转矩补偿曲线无法达到电机在整个范围内高效、节能运行的目标。

基于上述研究背景,本文在详细分析抽油机系统效率构成、调压节能以及变频调速节能控制机理的基础上,提出一种变频-调压综合节能控制策略;在考虑抽油机系统负荷变化特点的基础上,建立抽油机系统的暂态能耗分析模型。文中所提策略综合了调压与变频调速的优势,能够在保证抽油机系统井下运行效率的前提下,实现抽油机电机效率最优,进一步提高抽油机系统整体效率。

1 游梁式抽油机系统效率分析及节能技术研究

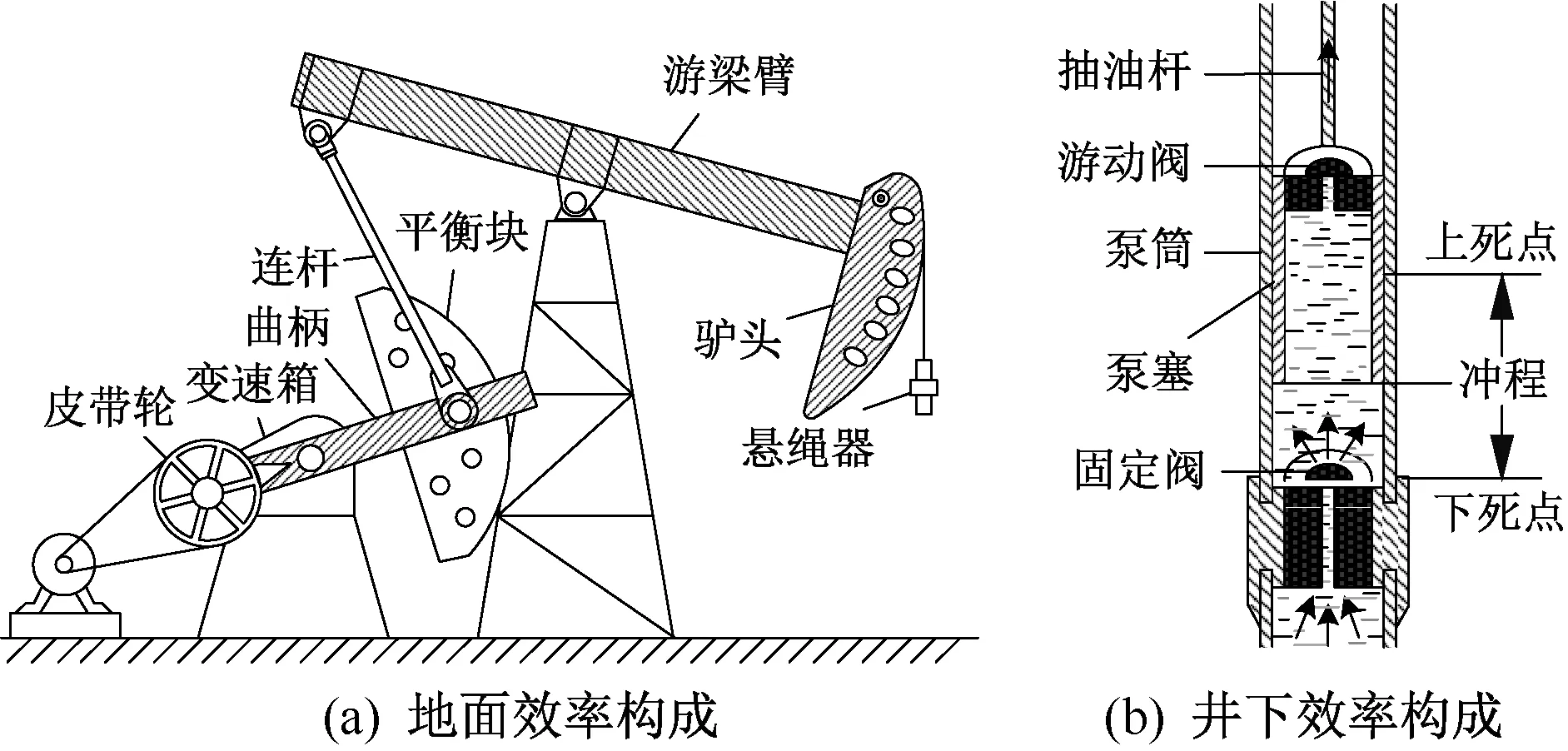

游梁式抽油机系统由抽油机(地面部分)、抽油杆、抽油泵(井下部分)3部分组成,如图1所示。电动机、减速箱和四连杆机构等构成了系统的地面部分,其中四连杆机构包括曲柄、连杆和游梁;抽油泵作为抽油机系统中的井下设备,它的工作环境复杂,条件恶劣,其工作效率直接关系到油井的产量。可以看出,抽油机系统效率是地面部分与井下部分效率的连乘积,若任何一部分的效率偏低,都会限制系统总效率的提高。

图1 游梁式抽油机系统效率构成

抽油机系统使用的调压节能是通过控制晶闸管导通角对电压有效值进行动态调整,仅提高了电机本身的效率,不能动态调节抽油机频次以及上下冲程速度。而随着我国很多油井老化、液位降低以及稠油井的开采,提高系统井下效率成为提高机采系统效率的重要举措。因此,针对此类负载,如何适应井下复杂多变的工况是调压节能技术应用所面临的难题。

目前,已产业化的变频器大多采用恒压频比控制方式,在满足负载转矩平衡的前提下,用户可根据具体需要对转矩补偿曲线进行选取,从而尽可能降低电动机能耗,提高系统效率。这种变频调速技术应用于抽油机变负荷变工况系统,可以根据井下的实际供液能力,调节抽油机的冲程频次及上下冲程速度,使井下部分供排系统实现动态平衡,提高抽油机系统井下工作效率。然而,在生产实践中,转矩补偿曲线的选择通常取决于用户的经验,且变频器内置的转矩补偿曲线数是有限的;而且,由于抽油机系统的负荷与工况变化幅度较大,某一条固定的转矩补偿曲线无法达到电机在整个范围内高效、节能运行的目标。

由上述分析可知,调压节能与变频调速各有其优势与不足,如何在保证抽油机系统井下运行效率的前提下,实现抽油机电机效率最优成为问题的关键,为此,本文提出一种变频-调压综合节能控制方法:首先根据给定的输入频率计算出感应电机的最优转差率,使感应电机运行效率最大;然后通过现场可测电气量间接计算得到负载转矩TL,调节输入电压的大小,满足负载转矩平衡要求,使得电机在最大效率下稳定运行。

2 游梁式抽油机电动机系统能耗分析模型的建立

2.1 抽油机典型负载特性

抽油机负荷具有典型的周期性,在一个周期内随着曲柄轴的转动,驴头及平衡块作用到曲柄轴的等效阻力矩也随之改变,但当抽油机系统的参数不变时,不同周期的同一时刻,驴头及平衡块所处位置及其作用于曲柄轴的等效阻力矩相同,进而经变速箱和皮带轮传递到电动机转子轴的负载转矩也相同,且其波形接近于正弦波,如图2所示。

图2 抽油机负载转矩变化曲线

可以看出,在一个周期内,负荷工况为电动-发电-电动,电动重载区域最大负载转矩可达300 N·m,发电区域最大负转矩达130 N·m,转矩变化范围为430 N·m。由此可知,游梁式抽油机系统负荷与工况变化幅度较大。

2.2 抽油机电动机仿真模型建立

电动机的输出功率是随着负载动态变化的,而游梁式抽油机系统的负荷与工况变化幅度较大,功率波动剧烈,电动机经常处于负载突变的暂态状态,若采用稳态T型等效电路进行分析则会产生较大误差。针对抽油机系统工况复杂、变化剧烈等特点,根据异步电机在同步旋转dq0坐标系下的计及铁耗的动态等效电路[7-8],建立抽油机电动机的能耗分析模型。

等效电路如图3所示,可推导出dq0坐标系下计及铁耗的异步电机数学方程,并对其做适当变形,以便于在MATLAB/Simulink中构建仿真模型。

图3 d-q坐标系下的计及铁耗的动态等效电路

(1)

(2)

Tem=pLm(irdimq-irqimd)

(3)

(4)

式中:p为微分算子;ω1为同步角频率,ωs为转差角频率,且ωs=ω1-ωr,ωr为转子角频率;usd,usq,ψsd,ψsq,isd,isq分别为定子d,q轴电压、磁链、电流分量;urd,urq,ψrd,ψrq,ird,irq分别为转子d,q轴电压、磁链、电流分量;Rs,Rr,Rm分别为定、转子电阻及铁耗等效电阻;ls,lr分别为定、转子绕组漏感;Lm为定、转子绕组间互感;Lr为转子绕组自感,且Lr=lr+Lm;p为电机极对数;TL,Tem,Tm,Ta分别为负载转矩、电磁转矩、机械损耗转矩和附加损耗转矩;J为转动惯量;p为极对数。

由式(1)~式(4)及Clarke和Park变换,即可建立抽油机电动机的仿真模型,该模型能够在保证计算速度的前提下,对负载突变过程中电机的能耗进行更加准确的分析。此外,该模型不含微分环节,具有较强的稳定性。

3 变频-调压综合节能控制策略

3.1 基于输入频率的感应电机最高效率控制策略

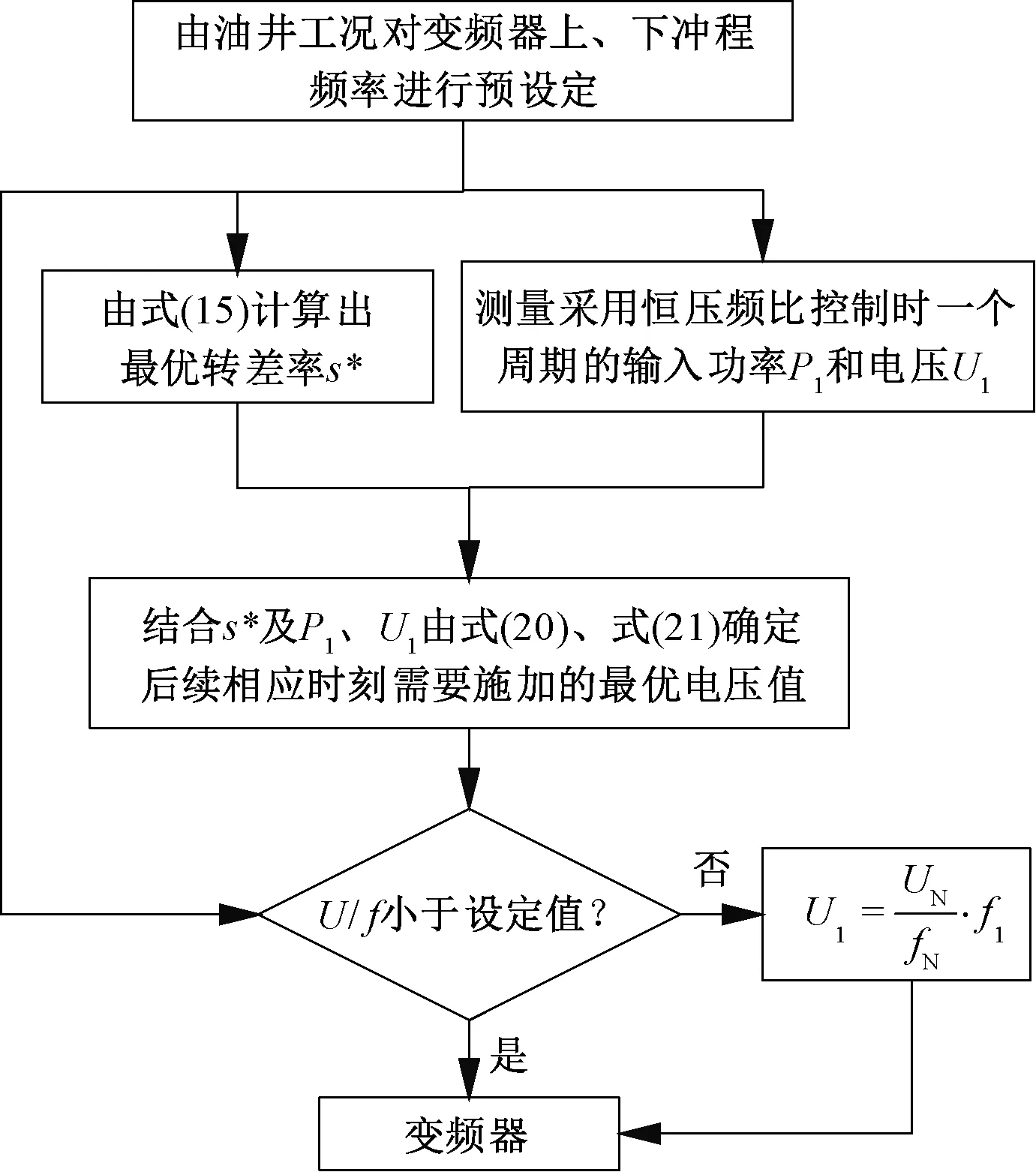

3.1.1 Γ型等值电路下异步电机的损耗分析

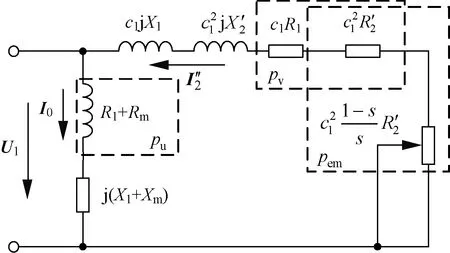

由于传统T型等效电路下的损耗分类1用在周期性变工况条件下会产生误差[8],故基于异步电机的Γ型等值电路对损耗进行重新划分,如图4所示。

图4 异步电机Γ型等值电路

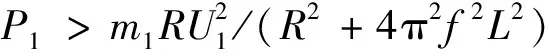

电阻R1和Rm上的损耗pu是由励磁电流I0引起的与负载大小无关的不变损耗,其大小与电压的平方成正比:

(5)

式中:R=R1+Rm;L=L1+Lm;m1为异步电机的相数;U1为定子相电压。

pv=m1I″22(R″1+R″2)=

(6)

式中:R″=R″1+R″2;L″=L″1+L″2;s=(n1-n)/n1为转差率,n1为同步转速,n为转子转速;I″2为转子电流。

将异步电机的机械损耗pmec和附加损耗pad归入总机械功率Pmec中,则电机的总损耗为不变损耗和可变损耗之和:

∑p=pu+pv

(7)

3.1.2 基于输入频率的异步电机最高效率分析

电机转子轴上输出的总机械功率Pmec:

(8)

当异步电机处于电动工况时,s>0,Pmec>0,定义运行效率:

(9)

当异步电机处于发电工况时,s<0,Pmec<0,分两种情况进行分析:

1)当-∑p≤Pmec≤0时,电动机转子转速仅比旋转磁场转速稍大,电动机仍然可以从电网获取电能补充自身能量损耗,此时,电机不输出有效功率,运行效率:

η=0

(10)

2)当Pmec<-∑p时,异步电机向电网倒送有功功率,定义运行效率:

(11)

由式(9)、式(11)可知,当∑p/Pmec取得极值时,η取极大值,即此时电机的效率最高。根据式(5)~式(8)整理后可得:

R″(R2+4π2f2L2)}/R″2(R2+4π2f2L2)

(12)

根据式(12),由式(13):

(13)

可以求解出电动工况和发电工况下最高效率时的转差率:

RR″22}/{R″R2+4π2(RL″2+R″L2)f2+

R(R″12+2R″1R″2)}

(14)

由式(14)可见,最优转差率s*的取值仅与电机参数和输入频率有关,对于变频调速系统来说,当输入频率确定时,异步电动机最优效率运行所对应的转差率也就确定下来,即s*=s*(f)。

综上所述,对于变频调速系统,给定频率下异步电机效率最优控制时的转差率计算公式:

(15)

3.2 变频条件下最优电压的求解

游梁式抽油机采用变频调速时变频器上、下冲程输入频率不相等,这导致抽油机上冲程与下冲程交替运行时的接口处存在频率过渡,电机转速变化率较大,考虑频率变化对电机转矩的影响,有:

(16)

式中:Pem为电磁功率;Ω1为同步机械角速度。

(17)

进而可得到与抽油机工况相匹配的最优电压曲线,使得电动机能够在最大效率下稳定运行。

在进行现场应用时,直接测量抽油机负载的转矩有一定的难度,可以考虑通过现场易测电气量间接计算得到负载转矩TL。在图4的异步电机Γ型等值电路中,由于X″1+X″2≪R″2/s,不计漏抗的影响,可以得到电磁功率Pem和输入功率P1之间的关系,进而可以将负载转矩TL用输入功率P1、电压U1及转速ωr表示:

(18)

(19)

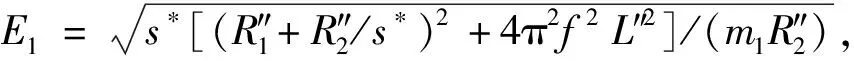

通过抽油机电机输入端易测电气量数据,结合式(15)、式(17)~式(19),以及前面分析,可将基于输入频率的异步电机最高效率下的电压表示如下:

(20)

2)当P1<0时,s*<0,感应电机处于发电工况,需要施加的最优电压:

(21)

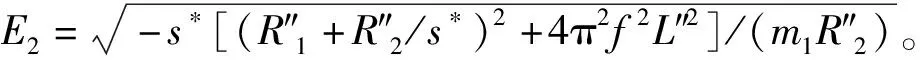

3.3 变频-调压综合节能控制策略实施方案

图5 变频-调压综合节能控制流程图

4 算例分析

考虑到目前市面上流通的变频器较难实现电源电压和频率的解耦控制,需要向厂家订做,因此,本文以一台Y280 S-8/37 kW异步电机为例进行仿真实验,电机额定参数:UN=380 V,PN=37 kW,ηΝ=0.192,空载损耗p0=1.42 kW,机械损耗pm=493 W。为了验证本文的控制策略相较于传统恒压频比控制方式的节电效果,令两种节能控制方式均采用梯形波形式的频率变化曲线,如图6所示。

图6 变频器频率变化曲线

图6中,t1和t3时间段抽油机分别处于上、下冲程的起始阶段,频率变化呈s型曲线,频率加速度值先增大后减小;t2和t4时间段抽油机以恒定频率运行,频率变化呈直线形,且上冲程45 Hz、下冲程35 Hz(供液能力不足时)。

图7是采用恒压频比与变频-调压综合节能控制策略两种方式的电压与总损耗曲线对比图。可见,在一个周期中,采用本文控制策略时的损耗均比恒压频比时小,特别是在2.83~5.25 s期间,电机的损耗大幅度减少,节能效果更为显著;同时,由于这一期间电机处于发电工况,需要从电网汲取相当大的无功功率来励磁,采用本文控制策略可大幅度减小无功激磁电流,从而减小供电系统的无功负担。

图7 异步电机恒压频比与变频-调压综合节能时的电压和总损耗曲线

为了进一步对比节电效果,仿真还计算了抽油机电机采用恒压频比与变频-调压综合节能控制时一个周期的平均损耗、平均输入功率以及有功节电率,如表1所示。由表1中数据可得,当系统采用变频-调压综合节能控制技术后,电机输入有功减少0.52 kW,节能效果提高了7.27%,证明了本文策略的有效性。

表1 恒压频比与变频-调压综合节能效果对比

5 结 语

本文针对周期性势能负荷条件下调压节能与变频调速在节能应用中存在的问题,提出一种变频-调压综合节能控制策略。该策略不仅可以动态调节抽油机频次及上下冲程速度,使油井供排系统实现动态平衡,提高生产效率,而且对于抽油机这类负载转矩变化范围较大的系统,仍能满足电机全范围的高效节能运行要求。本文控制策略的突出优势在于,保证抽油机系统井下运行效率的前提下实现抽油机电机全范围的高效节能运行,提高抽油机系统整体运行效率。