基于12槽10极永磁电机槽极数及转子磁路结构的研究

鞠宇宁,徐忠义,张东宁,施杨华

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

近年来,随着新材料、新工艺的发展以及机械加工能力的提高,分数槽永磁无刷直流电动机凭借其低定位转矩、高效率、高功率密度等优点,在各种家用电器、IT设备等小功率场合和直驱大功率场合中得到广泛应用。

槽极组合是电机设计的关键参数,其选择直接影响电机性能的优劣、电机加工的成本及难易程度。分数槽绕组技术在解决电机极数与槽数之间矛盾的同时,为永磁无刷直流电动机的设计提供了更多的可能性。已经有众多的国内外文献对如何选择槽极组合进行了深入的研究。文献[1-2]研究了无刷直流电动机分数槽绕组的相数m、槽数z、极对数p等设计参数之间的相互关系和约束条件。文献[3-4]专题系列研究了槽极组合对齿槽转矩、不平衡磁拉力、绕组磁势谐波、纹波转矩的影响。文献[5]定性给出不同槽极组合齿槽转矩的评判标准、定子磁势谐波和纹波转矩的评价指标,并给出分数槽集中绕组的一种选择指标:0.5<槽数/极数<1。文献[6]从绕组系数、铁心利用率、凸极率和弱磁能力等多个角度对比了分数槽集中绕组和整数槽分布绕组的差别。

根据磁钢在转子铁心中的位置和充磁方式的不同,可以将转子磁路结构分为表贴式、内置径向式、内置切向式(国外称为Spoke型)、内置混合式[7]。每种转子磁路结构各有其特点,文献[8]分别对比了表贴式和内置径向式电机的性能指标,但对比的电机尺寸不同。文献[9]分析了内置径向式和内置切向式两种转子磁路结构的特点,但对比方案的磁钢用量差别较大。

综合考虑电机的性能要求和生产加工,如何更好、更快地选择合适的槽极组合和转子磁路结构是电机设计的关键。本文在前人研究的基础上,以12槽10极、表贴式转子电机作为初始方案,以输出转矩作为设计指标,从槽极组合和转子磁路结构的角度设计4组具有代表性的组合方案进行对比,这4组方案分别是:24槽10极,表贴式转子;12槽14极,表贴式转子;12槽10极,内置径向式转子;12槽10极,内置切向式转子。

1 初始方案

1.1 主要设计参数

根据控制变量法的基本原则,本文研究的自变量有转子极数、定子槽数和转子磁路结构,除此之外其它设计参数、材料尽可能保持一致。初始方案的主要设计参数如表1所示。

表1 初始方案主要设计参数

1.2 评判指标

为对比不同方案之间的差异,评判指标不能选择齿槽转矩、转矩脉动、谐波畸变率等对结构参数敏感的参数。

本文选择绕组相电流、相电阻、定子冲片截面积、磁钢截面积以及定子齿部、轭部磁密作为各方案之间的评判指标,初始方案的评判指标如表2所示。

表2 初始方案的评判指标

2 不同槽极组合

本文是通过对比分析仅改变极数或仅改变槽数来研究不同槽极组合对设计和性能的影响。

2.1 仅改变槽数

为改变槽数的同时不降低绕组系数,改变槽数的原则是增大绕组节距。方案1的槽极组合选为24槽10极,绕组采用的是节距为2的分数槽分布绕组,绕组系数仅由0.933降至0.925;转子侧设计与初始方案相同。按照表1的要求设计,方案1的输出转矩为3.81 N·m,槽满率46%,与初始方案的对比结果如表3所示。

表3 方案1与初始方案对比

通过表3可以看出,两方案在输出相同转矩的情况下所需电流相同,定子齿部和轭部的磁密大小基本一致。方案1采用分布绕组后,相电阻更小,定子齿部宽度随槽数增加而减小,定子冲片截面积因轭部加宽而增大。对比图1和图2还可以看出,采用分布绕组后铁心的利用率得到提高。

图1 初始方案磁密分布云图

图2 方案1磁密分布云图

2.2 仅改变极数

初始绕组方案为12槽集中绕组,在不降低绕组系数的前提下,方案2选择的极数为14极,其绕组系数不变;定子侧设计与初始方案相同。按照表1的要求设计,方案2的输出转矩为3.80 N·m,槽满率49%,与初始方案的对比结果如表4所示。

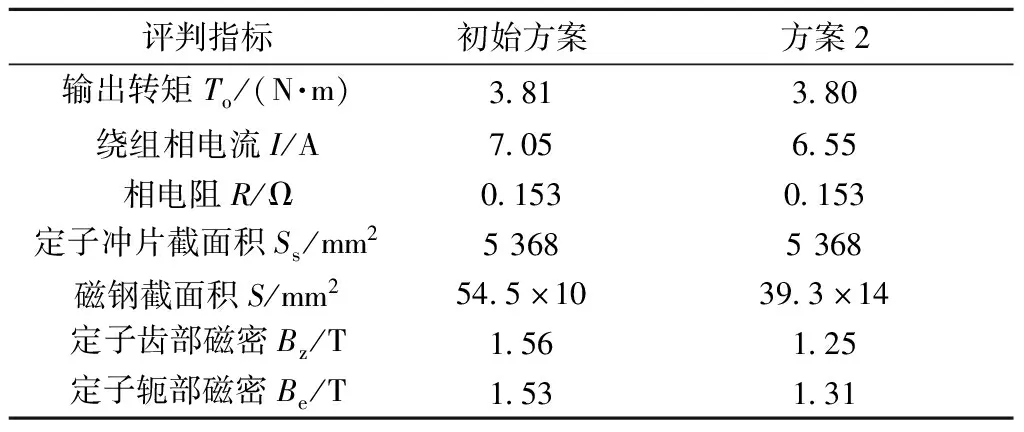

表4 方案2与初始方案对比

通过表4和图3可以看出:方案2与初始方案相比,磁钢截面积相差不大,但磁钢的利用率得到提高;输出相同转矩所需的电流有所下降,定子齿部和轭部的磁密下降幅度较大,定子铁心可以进一步缩小。

图3 方案2磁密分布云图

3 不同转子磁路结构

与表贴式转子相比,内置径向式转子和内置切向式转子的特点有:

1)漏磁偏大,等量磁钢提供的有效磁通偏小;

2)d轴电感不等于q轴电感,由此可利用其凸极效应产生的磁阻转矩来提高电机的转矩密度。但对于分数槽集中绕组电机,其单个齿上的绕组匝数多,削弱了内置式转子的凸极效应[6];

3)能够防止磁钢在高速下因离心力而脱落;

4)磁钢位于转子铁心内部,其产生涡流损耗更小。

3.1 内置径向式转子

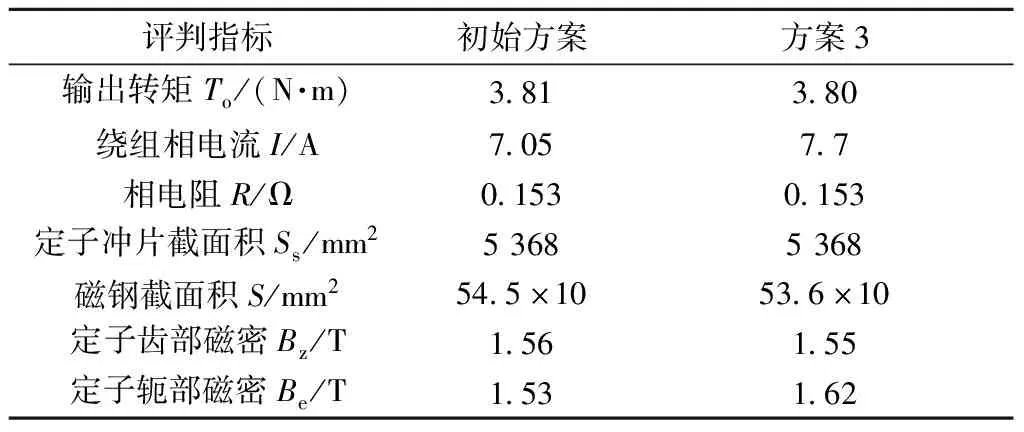

方案3是在初始方案的基础上,定子侧设计不变,仅将表贴式转子改为内置径向式转子。按照表1的要求设计,方案3的输出转矩为3.80 N·m,槽满率49%,与初始方案的对比结果如表5所示。

表5 方案3与初始方案间对比

方案3与初始方案相比,磁钢用量相当,但磁钢漏磁增加,每极提供的有效磁通减少,因此输出相同的转矩需要更大的电流。

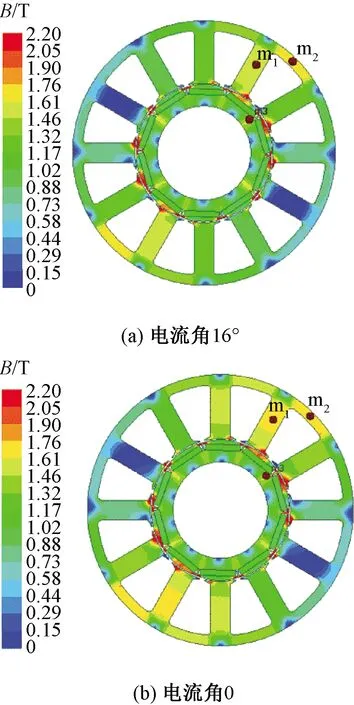

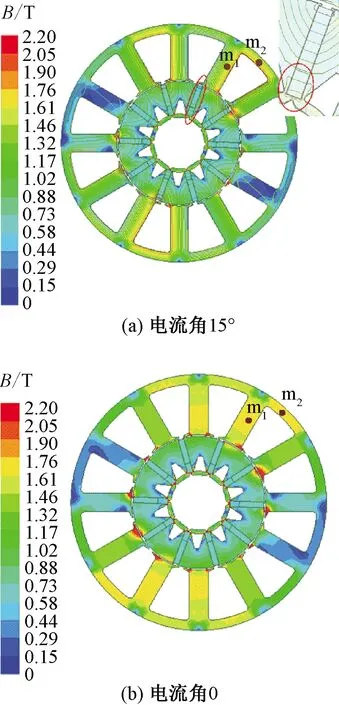

表5中,电流7.7 A对应电流角为16°,此时利用磁阻转矩使输出转矩满足要求,在电流角为0时,仅依靠电磁转矩输出指定转矩,需要的电流为8.2 A。不同电流角对应的磁密分布如图4所示。对比图4(a)和图4(b)可以看出,通过增大电流的方式来增加输出转矩,易导致定子齿部和轭部磁密升高,不利于电机的过载。

图4 方案3磁密分布云图

3.2 内置切向式转子

方案4与方案3类似,将转子改为内置切向式结构。本文根据切向式转子的磁钢在靠近转轴处侧漏磁大的特点,将每个磁钢划分为两部分,对应部分分别使用高牌号和低牌号两种磁钢。高牌号磁钢负责提供有效磁通,低牌号磁钢负责提供漏磁通以填充漏磁路。按照表1的指标设计,方案4的输出转矩为3.80 N·m,槽满率49%,与初始方案之间的对比结果如表6所示。

表6 方案4与初始方案间对比

表6中,磁钢截面积的39和15分别对应N40UH和N35UH磁钢的截面积。鉴于内置切向式转子的凸极率也大于1,对方案4的分析也对应有电流角为0和15°两种情况,表6中电流6.8 A对应的电流角为15°。当电流角为0时,输出指定转矩需要的电流与初始方案一致,为7.05 A。不同电流角对应的磁密分布如图5所示。

图5 方案4磁密分布云图

内置切向式转子的每极磁通由两个磁钢提供,因此每极有效磁通有所增加,但对应靠近转轴侧的漏磁增加,图5(a)能够看到漏磁路的位置和漏磁通走向,因此需要采取合理的设计减少漏磁。从结果来看,方案4在满足输出转矩的情况下,若不借助磁阻转矩,电流仍保持在7.05 A,借助磁阻转矩后,电流可以进一步减小到6.8 A。对比图5(a)和图5(b)可以间接看出,由于每极磁通的增加,定子齿部和轭部的磁密更高,此时设置合理的电流角既可以降低定子齿部和轭部的磁密,又可以借助磁阻转矩提高电机的输出能力。

4 分 析

本文以12槽10极表贴式永磁无刷直流电动机作为研究对象,从改槽数、改极数、改转子磁路结构三个角度出发,设计了4种设计阶段可能采用的方案组合,并研究了每种方案各自的特点。

方案1采用了节距大于1的分布绕组。采用分布绕组的潜在优势是在一定程度上消除绕组谐波,降低气隙磁密的畸变率,从而改善转矩脉动和铁耗,但相应地,定子轭部经过的磁通增加,轭部宽度比采用集中绕组方案的更宽,定子铁心用量增加。此外,分布绕组不利于机械自动化绕线,在一定程度上增加了生产成本;定子齿部宽度过窄还可能影响冲床的刀具寿命以及冲片性能。综上可知,方案1适合用于降低谐波来优化气隙磁密波形,以抑制转矩脉动、铁耗以及人工绕线的场合,不适用于对质量有要求的场合。

方案2采用了改变极数的方法。初始方案的槽数大于极数,方案2的极数大于槽数,但绕组系数和磁钢用量保持不变。从最终效果看,极数的增加使得磁钢的利用率得到提高,电机电流相应减小,铁心内磁密幅值明显下降,铁心质量有较大优化空间。因此可以看出,方案2的设计思路更适用于对电机质量、损耗有要求的高效、高功率密度场合。

方案3和方案4均是改变了转子磁路结构,由凸极率为1的表贴式转子改为凸极率大于1的内置式转子。方案3转子侧磁钢漏磁大,导致其输出性能偏差,需要利用磁阻转矩和增大电流的方式才能满足输出转矩要求,而电流的增大使得铁心的整体磁密幅值也有所提高,从而限制了电机过载能力的提高;方案4在靠近转轴侧也存在较大漏磁,本文采用低牌号磁钢填补漏磁路、高牌号磁钢提供有效磁通的方案解决漏磁大的问题,最终效果是在不改变电流的情况下满足输出转矩要求,利用磁阻转矩后电流可进一步缩小。综上可以看出,针对方案3和方案4转子磁路漏磁较大的问题,可以分别采用增大电流和减少漏磁的方式增大输出转矩,但方案3的铁心容易饱和,因此方案3不适用于大转矩、经常有过载需求的场合。根据转子磁路结构特点,方案3和方案4均适用于高速轻载的场合。

5 结 语

本文借助以上对比分析,旨在缩短设计阶段的方案选择周期,以提高产品设计效率。以上各方案相比初始方案分别仅改变了槽数、极数和转子磁路结构,通过对比结果可以得到每种方案各自的特点。基于此可以根据实际需求将以上方案互相组合,从而快速获得满足实际需求的设计方案。