旋变测试数据采集的技术改进

张 曙,胡 博,李泽世

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

旋转变压器(以下简称旋变)产品在出厂之前,需要对产品的电气参数进行测试,以检测旋变产品是否达到相应的标准规范[1]。传统的方法需要两位检测人员,一位操作试验仪器与转台,另一位手工记录测试数据。这种人工记录数据的方法费工耗时、计算繁琐,无法适应生产线测试需求,成为阻碍旋变批量产业化的瓶颈[2]。且人工参与,会带来随机误差,对操作者的作业规范有较大要求。LabVIEW软件的强大适用性,以及旋变参数的工业测量仪器,如NAI-8810A角位置指示器、NAI2250相位表、精密光栅光学分度头等,都提供了基于LabVIEW软件平台的接口,为计算机数据采集系统的设计提供了便利。另外,通过对软件算法和逻辑过程进行的合理优化,可以实现快速、准确、高效的旋变参数测量,以节约大量的人力物力成本,满足大批量、流水线化的测试需求。

基于LabVIEW的数据采集系统,可以完成单极旋变、多极旋变、双通道旋转变压器、自整角机、线性旋转变压器、交轴误差和函数误差等多种旋变试验数据采集,有效地解决了现存的问题,可大大降低检测人员的劳动强度,同时保证了产品检测的质量,为产品的改进提供了依据[3]。

1 数据采集系统设计

半自动采集系统工作原理如图1所示。

图1 半自动采集系统工作原理图

在操作人员手动完成接线、励磁、测试的项目和要求的选取、寻找零位、电机位置转动后,根据测试系统的提示来操纵和控制相应的设备,完成相应操作。利用计算机和仪器通讯完成测试过程的数据采集、计算和报表生成的工作,以减少检验员记录和计算的工作量,减少人为误差。

根据人工测试以及数据记录的特点,本系统主要具有以下功能:

a)系统具有旋转变压器常温状态下测试功能;

b)系统具有半自动测试、数据输入和输出、记录、存贮、计算、实时报错功能;

c)对系统自检、使用过程中发生的设备故障和错误操作,有报警提示功能;

d)测试流程应按被试产品类型、使用电桥或角位置指示仪(二选一)来区分。

系统主要采集的数据有零位电压,最大输出电压,变压比,变压比均衡性,相位移,电气误差,零位偏差,交轴误差,函数误差等。

本系统主要是LabVIEW程序,其功能有:提供友好的人机交互接口、实现测量仪器测量值的自动读取与记录、进行数据分析和错误处理以及完成测量逻辑。LabVIEW为普通测试人员提供了完整的操作界面,开发人员可直接在操作界面上修改程序以完善和拓展其功能。

软件实现了单极旋变、多极旋变、双通道旋变、自整角机、线性旋变、交轴误差和函数误差等多种旋变实验数据采集,运行软件时可以实时选择所测旋变类型。本软件具有下面几个特点:

a)程序采用自顶向下的模块化编程设计,包括通讯模块、采样模块、数据处理模块、查询模块等。各模块之间设置了握手信号,且模块具有可移植性和通用性,便于升级。

b)程序执行过程中,具有记忆功能,例如,实验过程中发生了中断,经过调整后,可以加载原实验数据继续进行,而不是从头开始。

c)数据采集时,数字校验和按键防抖等处理确保了数据的准确有效。

d)程序按照总项目和子项目来管理,测试仪表和实验项目都可以选择和互换,即同一类别的仪表可以按实际使用情况进行选择。如数字电压分析表可以选2250、2250A等。

e)软件具有防止误操作、重新读取等提示按钮,防止实验中操作不当。

f)对于错误的输入,操作系统将不予响应且有明确的提示信息。

通过对软件逻辑的理论分析和与人工数据记录方法的结果比对,本软件数据采集系统符合精度的要求,并相对于人工记录成倍地减少了测试所需时间。

2 测试软件实际使用流程

2.1 双通道旋变软件测试流程

双通道正余弦旋变测试流程如图2所示。

图2 双通道正余弦旋变测试流程

双通道旋变,是测试数量最多的旋变类型之一,且其测试流程最为复杂,耗时最长,下文以双通道旋变为例,详细介绍本LabVIEW软件的使用流程。

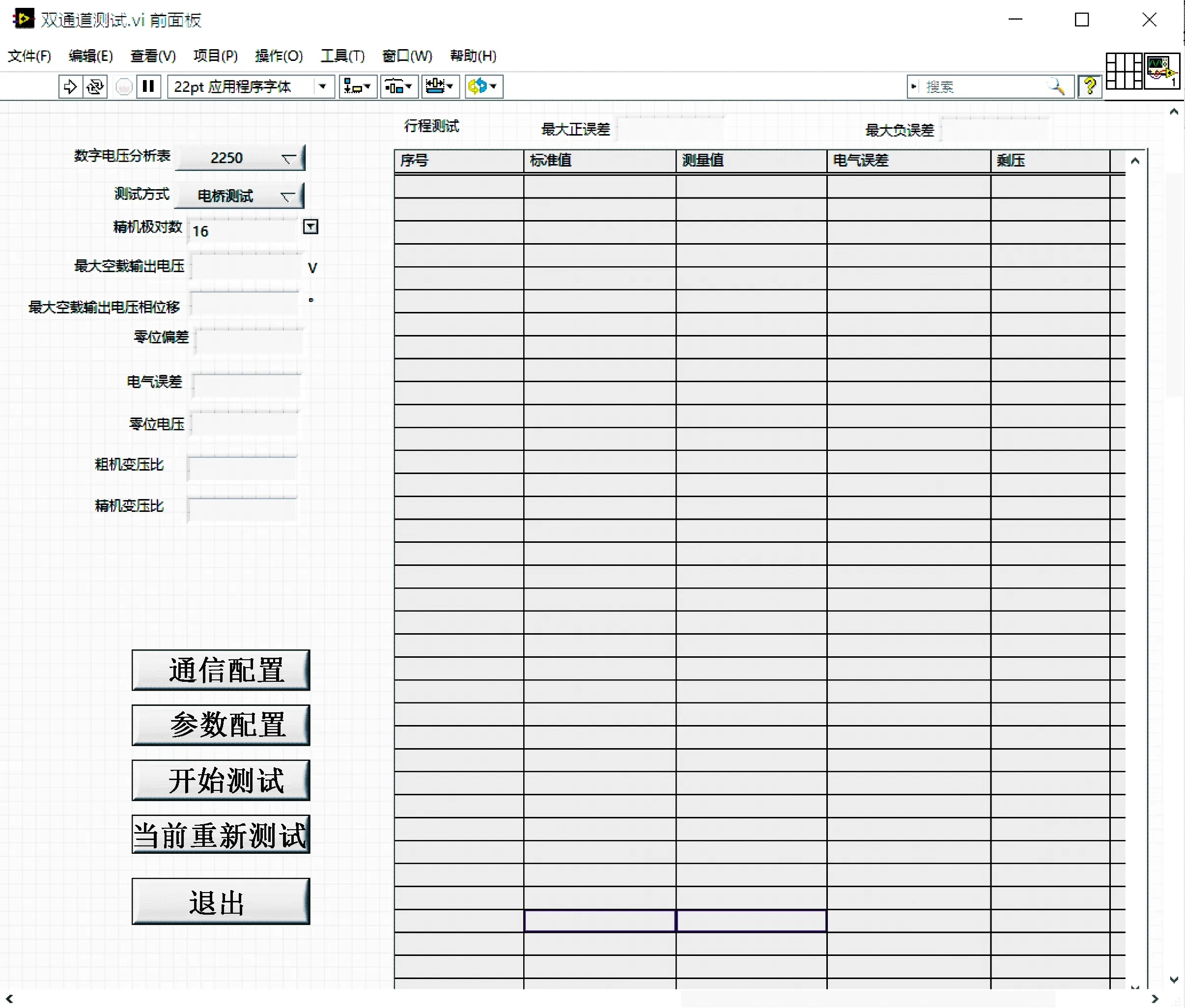

步骤1:运行双通道测试主程序

双击双通道旋变软件文件夹中的[双通道测试.vi],弹出如图3所示主程序对话框,选择旋变类型。

图3 双通道测试主面板

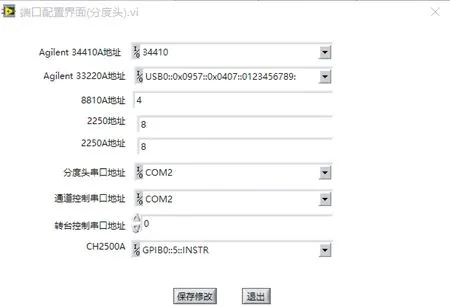

步骤2:通信配置

程序执行时,需要进行通信端口配置,在执行步骤1时,软件其实已经从[端口配置文件.ini]文件中调用了默认的配置,此时若不是第一次在本机运行本软件,或通讯端口都未做变动的情况下,可以忽略本步骤。

通信端口配置对话框如图8所示。

图8 通信端口配置

在通信端口配置控件框内,按照当前计算机与仪器接口配置进行修改,修改后的配置保存到端口配置文件夹中,只要端口计算机硬件端口配置不发生改动,之后不同型号的旋变测量时都不再需要重新配置。

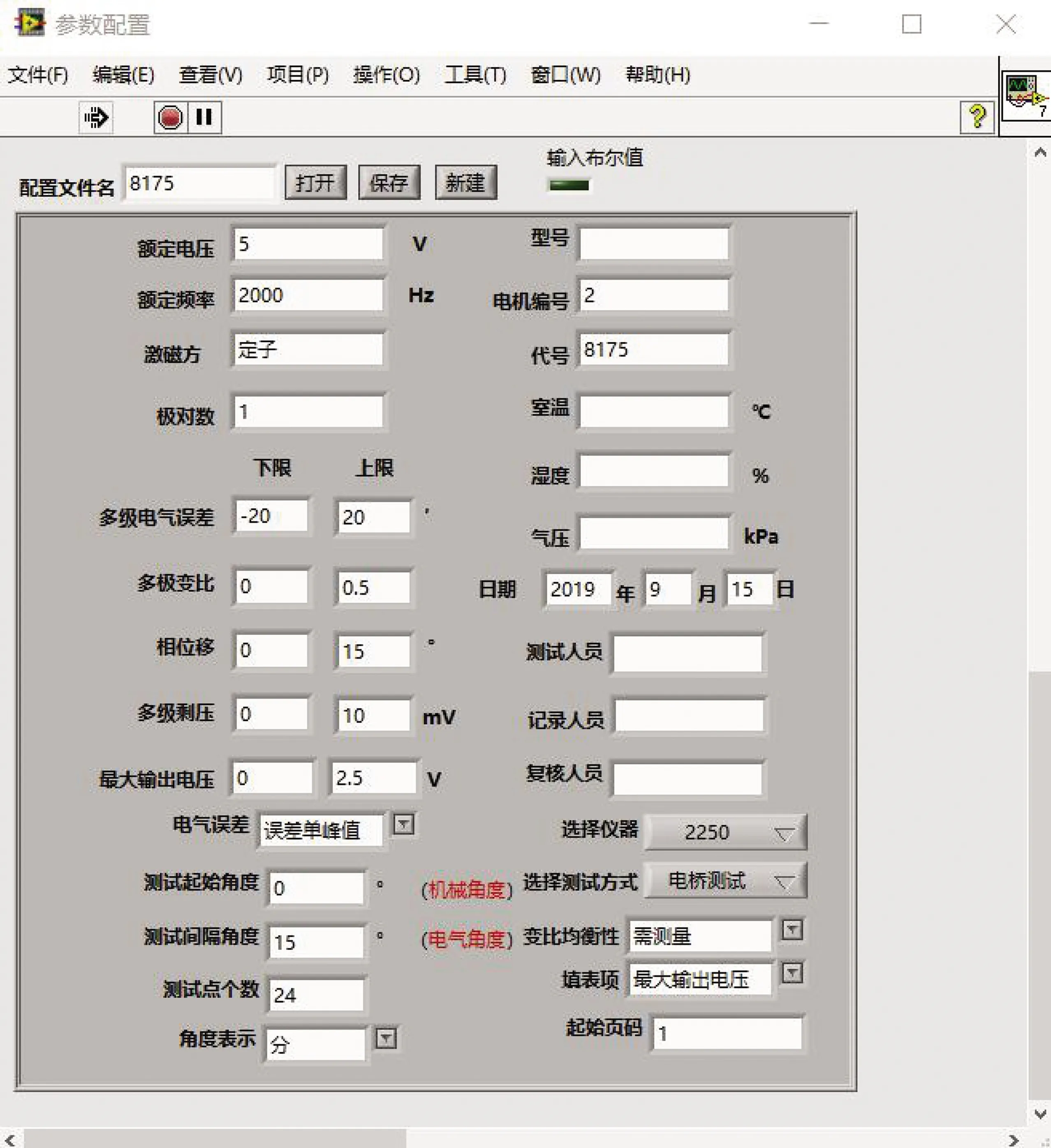

步骤3:参数配置

执行完之后,需要对本次测量的电机进行参数配置,本步骤不可忽略。单击图3中的参数配置按钮,弹出图4对话框。

图4 参数配置

可以看到,参数配置对话框中各编辑框内都有一定的数据,这是因为程序在执行步骤1之前,程序已经调用了上次测量时所用的参数配置。

此时,若本次测量的电机型号与上次测量的相同,且测试环境不改变,则只需根据要求修改[电机编号]和[起始页码]即可。

若电机型号与上次不同,但在之前测试过该种电机,则可以单击[打开]按钮选择电机的配置文件,并修改[电机编号]和[起始页码]。

若此种电机为一种新型电机,则需要新建一个配置文件,点击[新建]按钮,跳出如图5所示的对话框,输入文件名,点击[确定],并按实际配置填写表格。

图5 新建配置文件

最后,需要单击图4中[保存]按钮,该按钮的功能是将面板上的配置写入配置文件并设为下次测量的默认配置、将面板的参数配置应用到当前测量中、以及退出当前对话框以执行后续的测量过程。

在测试主界面有三个[数字电压分析表]、[测试方式]和[精机极对数]的选择,测试前,根据测试要求进行选择。

步骤4:开始测试

完成参数配置后,点击测试主面板的[开始测试]按钮,软件便进入到测量旋变参数的过程中。

步骤5:粗机电气参数测量

第5)步骤之后,进入到粗机参数测量过程,单击键盘上“空格”键,软件自动读取零位参数,并跳出如图6所示的对话框,提示操作人员“改变电桥位置,测试最大输出电压”。操作人员根据提示消息,进行相关操作。

图6 提示消息

若在期间得到参数实测值超出给定范围时,则会弹出超出上下限提示框,如图7所示,可以点击[忽略]和[停止测试]按钮来选择程序后续执行方式,若选[忽略],主程序会继续执行后续测量;若选[停止测试],则会退出主程序。

图7 超出上下限提示框

步骤6:精机电气参数测量

双通道旋变内含两组副边绕组,分别称为粗机和精机,执行完粗机的测量之后,单击空格键,生成粗机电气表格,再次点击空格键,程序进入精机测量,弹出如图8所示的对话框。

图8 精机测试提示对话框

精机测量过程与粗机相似。等待精机测量过程完成后,程序自动将主面板记录的参数记录到标准excel表格,如图9~图11所示。

图9 粗机电气表格记录

图10 精机零位表格记录

图11 精机电气表格记录

步骤7:重新测试

当实验过程中发生了中断或是对测试采集的数据不满意时,经过调整,可以点击主面板[当前重新测试]按钮,继续进行当前实验,而不是从头开始。

至此,一个双通道旋变参数的自动测量过程全部完成,更换下一组旋变后继续进行测量。

2.2 其它旋变软件测试流程

与双通道旋转变压器相比,单极或多极旋变在结构上副边只有一副绕组(粗机绕组),相应的,只有粗机参数测量过程,测量过程相对双通道旋变大大简化。运行测试主程序,进入到多极旋变测试主面板如图12所示。

图12 多极旋变测试主面板

类似于双通道旋变,测试前需进行通信端口和电机参数的配置。单极或多极旋变在零位参数测试过程中逐步点击[读取零位电压]、[读取最大输出电压]、[读取电气误差]按钮,最后数据采集完后,点击[生成报表],即可生成报表。

在多极旋变参数设置面板中,如图13所示,加入了测试[起始角度]、[测试间隔角度]和[测试点数]的选项。起始角度为相对于多极旋变零位的角度,对于某些多极旋变,它们的电气参数需要根据特定需求从该点处开始测量。

图13 多极旋变参数配置

自整角机、线性旋变你、变轴误差和函数误差软件执行过程,几乎完全与多极旋变一致,略有不同的仍是表格的样式和参数配置界面。

3 结 语

通过对软件逻辑的理论分析和与人工数据记录方法的结果比对,本软件数据采集系统符合精度的要求,并相对于人工记录成倍地减少了测量所需的时间。但仍存在如下问题:软件系统采用的数据直接以文本文档保存,数据不能直接使用,还需要进行格式转化和后期处理;电机的测试安装支架种类多,一些电机需要加工安装支架和连轴器。改进软件,已对保存数据的格式进行优化,尽量减少数据的后期处理程序,避免了重复,并在现有的硬件基础上继续开发测试系统的其它功能,实现了二次优化。