分体式水煤浆气化炉制造工艺技术

王新红,徐晓星,窦炳程

(哈尔滨锅炉厂有限责任公司 高效清洁燃煤电站锅炉国家重点实验室,哈尔滨 150046)

0 引言

文中所述的燃烧室和激冷室可拆式气化炉是国内某有机污水制水煤浆、生产合成气、氢气示范技改项目气化装置中的主要设备。由于该分体式气化炉与美国GE气化炉及华东院四喷嘴气化炉有很大区别,针对该产品特点,制定切实有效的制造工艺和措施[1-4],并进行技术攻关,以解决多个制造难题。

1 产品结构及主要零部件材料及规格

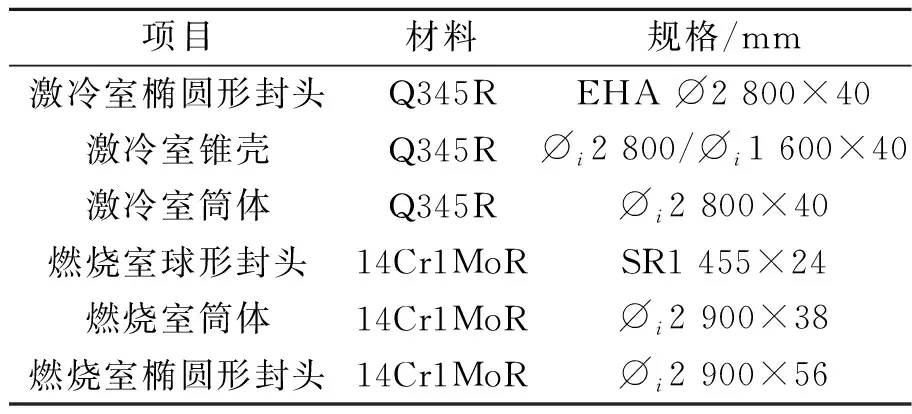

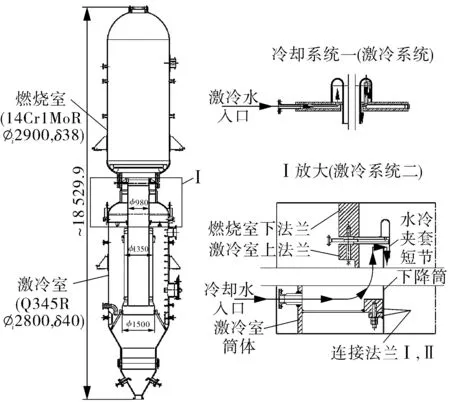

该分体式气化炉全长约19 m,总重约60 t,其主要零部件材料及规格见表1。该设备的结构见图1,其具有以下特点。

(1)采用分体式结构,整个气化炉由燃烧室和激冷室两个容器组成,通过∅1 709 mm水冷夹套连接,水冷夹套环形锻件侧面布置12个激冷水进出孔。

(2)有2套冷却系统,一套是水冷夹套激冷系统;另一套是激冷室上部的冷却系统。

(3)使用的煤质氯离子含量比较高,对不锈钢侵蚀严重,因此对激冷室不进行堆焊。

表1 主要零部件技术参数

图1 分体式气化炉结构示意

2 制造难点及控制措施

2.1 镍基合金的深孔加工

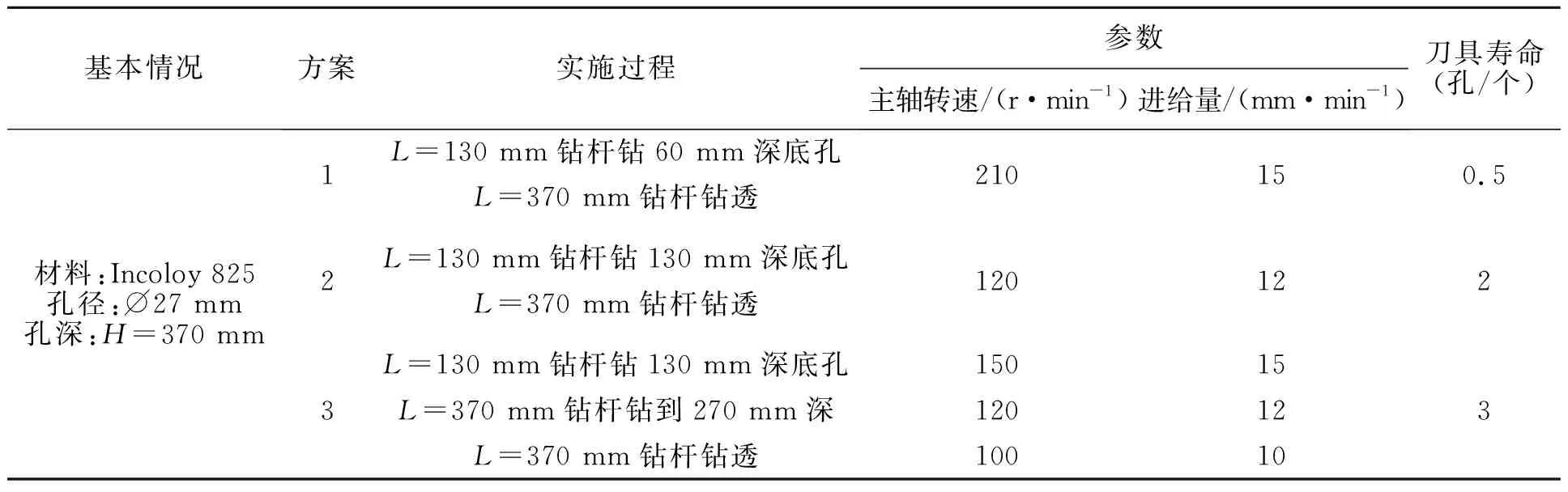

气化炉水冷夹套环形锻件材料为镍基合金Incoloy 825,侧面12个激冷水进出孔长径比为13.5(长度365 mm,直径∅27 mm)。由于没有镍基合金深孔加工的经验积累,经过查阅大量的资料,并进行深入研究,总结出镍基合金深孔加工的重点是切削刀具参数选择。初期方案为:刀具采用带有内冷功能的枪钻杆,配高速钢镀层刀片,在数控镗铣床加工,考虑到长钻杆刚性差,起钻定位不精确,选用了L=130 mm和L=370 mm两种刀杆;加工方式为L=130 mm钻杆钻130 mm深底孔,L=370 mm刀杆钻透,长刀杆钻孔采用多次退刀散热;加工参数为主轴转速210 r/min、进给量为15 mm/min。由于没有合适的镍基合金试样,故在产品上进行试验。

选用上述方案进行加工试验后发现,L=130 mm刀杆钻孔后刀片基本无磨损,L=370 mm刀杆刀片每次加工30 mm退刀冷却一次,第三次退刀(即孔深190~220 mm)后刀具明显磨损,钻至尾部与另一垂直孔相贯区域时,磨损量及车削声音又有一个阶梯变化,最终平均一个孔要消耗2个钻头。分析其原因为:主轴转速过快、进给量过大、先钻相贯孔导致钻头刀片受力不均。最后通过查阅资料并咨询刀具厂家,作了两次方案调整,最终刀片寿命达到了3孔/片,3次方案调整见表2,实际加工情况见图2。

表2 加工方案对比

图2 孔加工及刀具磨损情况

2.2 不锈钢件组焊后尺寸控制[2-4]

水冷夹套主要材料为Incoloy 825,有2个∅1 709 mm密封端面,由于镍基合金电阻率大、导热性差,焊接过程中比碳钢更易产生变形,采取合理的工艺措施解决了焊接变形,保证了组件尺寸公差。

2.2.1 尺寸及公差控制

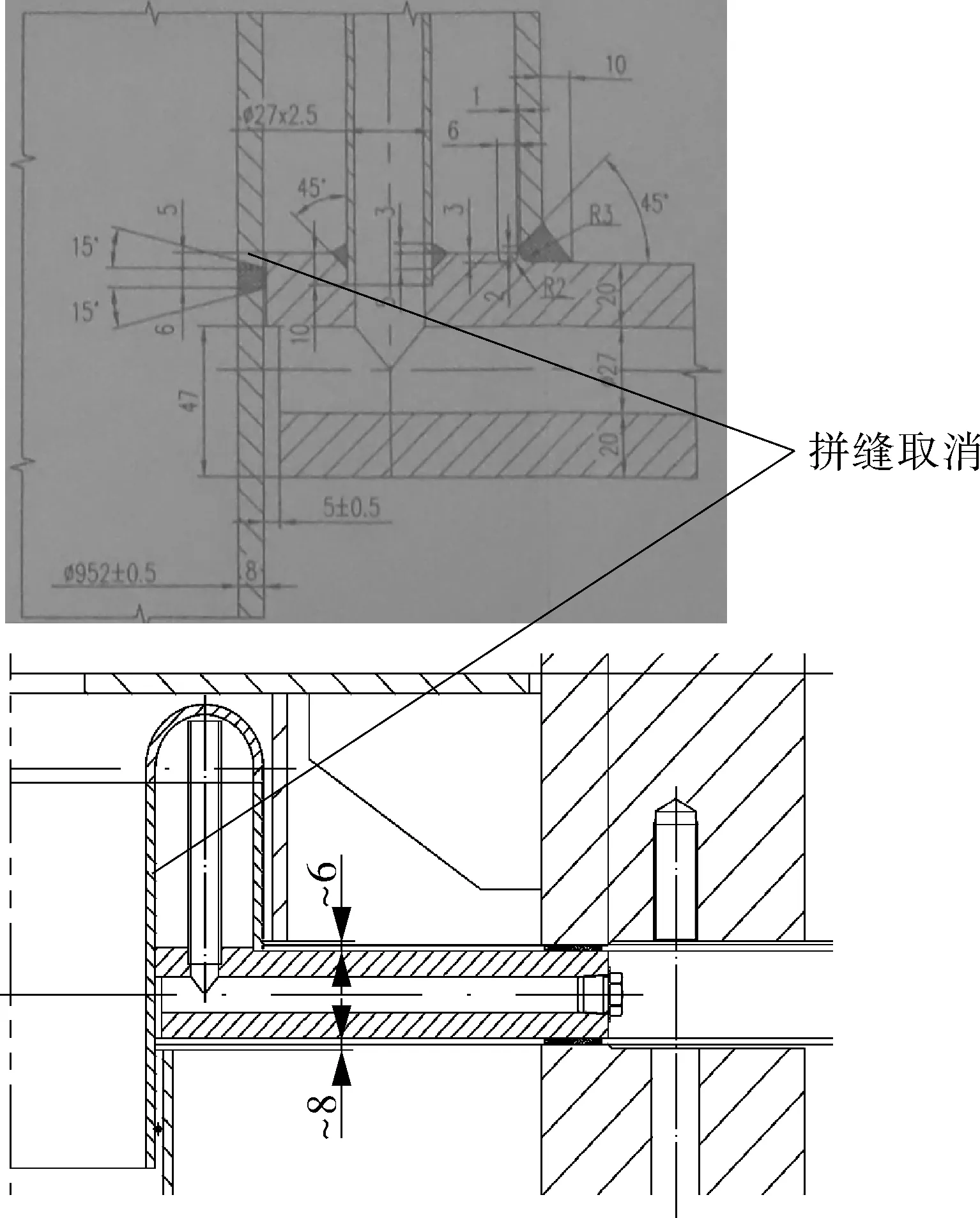

首先进行结构优化,减少夹套内筒上一条环向拼接焊缝(见图3),从而减少焊接热输出;其次对称装焊,减少变形;最后,套装短节内外圆和环形锻件的密封端面预留余量,待组件装焊完毕、尺寸稳定后再加工,确保公差要求。

图3 设计院原图(上)和结构优化图(下)

2.2.2 密封面二次机加工余量预留[4-7]

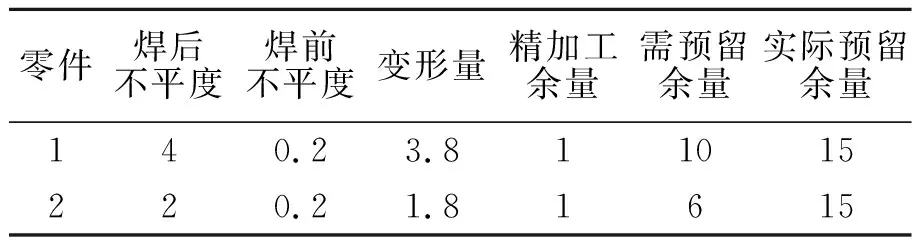

水冷夹套中Incoloy 825环形锻件设计尺寸为:∅1 709 mm/∅968 mm,H=70 mm,上下端面∅1 600~∅1 709 mm区域为密封面。环形锻件厚度余量预留15 mm,由70 mm变至85 mm,每个端面分配的二次加工余量为7.5 mm,见图4。实际需要二次加工余量由3个因素决定:一是环形锻件端面来料平面度;二是组焊后端面变形量;三是密封面精加工找平余量。

图4 二次加工后环形锻件

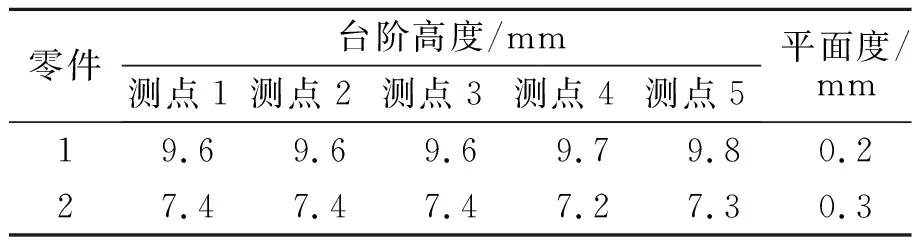

(1)来料平面度通过测量一次加工的基准平面和原始端面的台阶高度来确定,检测结果见表3。

表3 平面度检测结果

(2)焊接变形与加工余量通过焊后组件在车床上进行端面找平实现,其结果见表4。

表4 焊接变形与加工余量Tab.4 Welding deformation and machining allowance mm

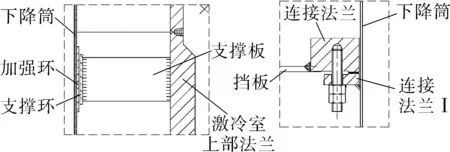

2.3 激冷室内件安装[2-4]

内件中下降筒中部与激冷室连接法兰Ⅰ螺栓连接、上部与激冷室支撑环套装、顶部与水冷夹套套装,见图5。套装间隙小,且连接法兰Ⅰ厚度小,装焊时易变形,为实现内件的安装,保证激冷室内件与气化炉中心线同心,将挡板上连接法兰Ⅰ的开孔单边预留5 mm余量,待激冷室整体热处理结束后,测量该开孔与激冷室上法兰同心度,然后修配连接法兰Ⅰ开孔到图纸尺寸,保证开孔与激冷室上法兰同心。

图5 下降筒上部连接结构(左)和中部连接结构(右)

(1)水压后连接法兰Ⅰ与激冷室内件把紧在一起,作为一个整体进行装配。

(2)支撑环与下降筒先套装在一起,然后进行试装,等激冷室内件装焊合格后,再进行支撑环与支撑板的焊接,防止因焊后支撑环变形而无法与下降筒套装。

(3)连接法兰 Ⅰ 以上150 mm处将下降筒分段,并将该处环缝改为内坡口,以该处环缝为准,使激冷室内件分为两个部分:上部组件和其余激冷室内件。一是便于以下降筒上部组件为基准调节激冷室内件与壳体中心线同心;二是调整合格后,可拆下上部组件,留出连接法兰 Ⅰ 的焊接操作空间。

(4)下降筒与水冷夹套套装部分装十字支撑,将下降筒撑圆,待水冷夹套与下降筒套装完成后再拆除[6-8],见图6。

图6 下降筒套装区域撑圆现场

2.4 气化炉整体尺寸的保证[7-11]

该气化炉由两台设备组成,但最终作为一个整体进行尺寸验收。工艺制定合理装配顺序和控制措施,采用了配车、组件机加工、整体试装等工艺方法,保证设备壳体的整体形位公差。

(1)燃烧室封头顶部大法兰与封头成组件,消应力稳定尺寸后加工,保证法兰内圆中心与组件中心线同心,同时,保证法兰端面垂直组件中心线,下法兰组件如图7所示。

图7 燃烧室下法兰组件

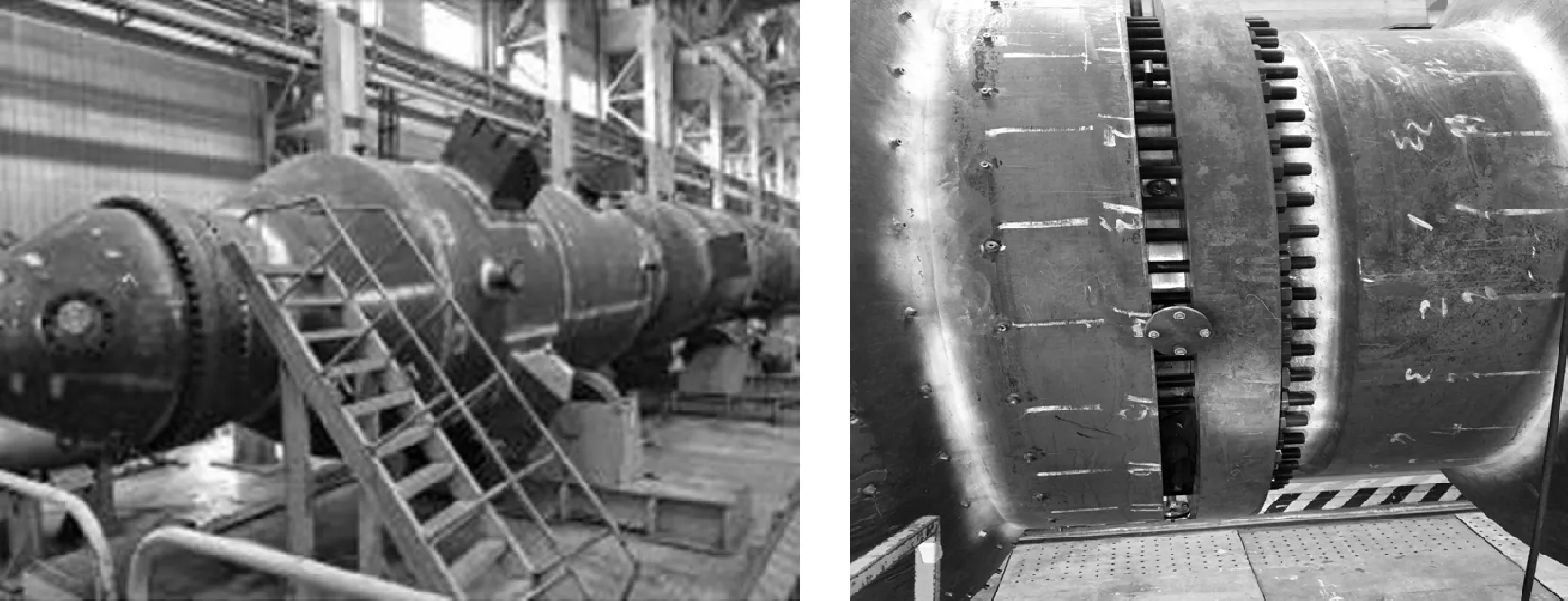

(2)将两台设备拆分为3个部件进行整体试装。燃烧室下封头组件和激冷室上封头组件把紧在一起作为一个组件,激冷室和燃烧室其余部分分别为一个组件,3个组件进行试装,2条环缝用于气化炉最终尺寸的调整(见图8)。

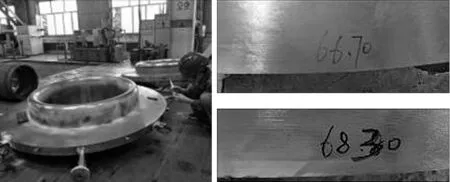

(3)环形锻件上下两个端面互为基准进行车削加工,保证水冷夹套环形锻件上下两个端面的平行度,从而保证设备整体直线度[6-8],两个端面平行度通过测量环形锻件各处厚度来计算。实际生产中,环形锻件最厚68.3 mm,最薄66.7 mm,不平度为1.6 mm,见图9。

图8 气化炉整体试装现场

图9 环形锻件二次机加工后厚度测量

2.5 整体水压试验[9]

两台设备单独水压试验,厂内无合适大水压盖,同时单独水压试验也无法验证水冷夹套及两设备连接法兰密封面的密封性能。工艺制定合理的水压试验方案,主要从提高密封面加工质量和减少两台设备施加给连接螺栓的扭矩这两方面采取措施,最终实现两台设备的整体水压试验。

2.5.1 密封面加工[6-11]

(1)密封面预留余量,当各件装焊完毕、组件尺寸稳定后,再进行密封面的加工。

(2)密封面先粗车去余量,然后精车密封端面,保证密封面粗糙度≤Ra6.3。

(3)对于水冷夹套环形锻件密封面,先将环形锻件粗加工去余量,并保留足够二次机加余量,待与圆周方向均布接管组焊完成后,再对组件进行两次加工,精车密封面(见图9),保证密封面粗糙度≤Ra6.3。

2.5.2 整体水压试验

激冷室和燃烧室进行整体水压试验时只使用一对滚轮架,布置在两容器重心位置,增大两台设备的自由度,减少设备自重施加给连接螺栓的力,如图10所示。

图10 一对滚轮架整体水压试验(左)和法兰连接(右)示意

3 结语

通过上述工艺措施的实施,有效解决了分体式气化炉制造过程中的难题,控制了产品尺寸公差,保证了产品的最终使用性能,该设备已于2017年投入运行,至今运行状况良好,为同类型产品的制造积累了宝贵经验。