成品油输送管道硫酸盐还原菌腐蚀分析

王海涛,张 斐,王 垚,张天遂,何勇君,刘宏芳,罗艳龙

(1.中国特种设备检测研究院,北京 100029;2.华中科技大学 化学与化工学院材料化学与服役失效湖北省重点实验室,武汉 430074;3.中国石化销售有限公司 华南分公司,广州 510000)

0 引言

微生物普遍存在于土壤、淡水、油田以及海洋等环境中,在电厂循环冷却水系统,污水处理设备,自来水管道,原油的储存与输送过程,飞机燃油储罐,以及海底采矿设备中均发现了微生物的踪迹,而微生物腐蚀(Microbiologically influenced corrosion,MIC)也被证明存在于成品油管道中[1]。成品油中因含有丰富的烃类有机物和接近厌氧的条件而备受微生物青睐,微生物可以通过自身的生命代谢活动来参与氧化有机物,为自身生长繁殖提供必要的营养物质。细菌代谢产物能够改变自身所处的环境,比如腐蚀性离子的浓度、pH值、溶解氧含量等,进一步造成严重的局部腐蚀[2]。王凤平等[3]指出,尤其当流速较为缓慢或者输送停歇的间隔,细菌造成的腐蚀尤为突出。

管道中存在的微生物会造成的微生物腐蚀(MIC)问题已经引起了高度重视[4-9],王正泉等[10]采用高通量测序技术分析了“百昆”线蒙自-建水段成品油管道沉积物中微生物种群种类和含量,通过测序系统,共检出微生物10门17纲85属。微生物腐蚀在腐蚀中占有很重要的地位[11-12],据相关报道,20%金属材料和建筑材料损失与微生物的活动有关。微生物腐蚀对于石油工业的影响更加严重[13],发生微生物腐蚀的典型细菌有硫酸盐还原菌(SRB)、铁细菌(IOB)、产酸菌等。敬加强等[14]对塔里木某输油管道内部的腐蚀管垢进行了微生物富集培养,发现其中有硫酸盐还原菌(SRB)的存在,对生长周期内H2S含量进行测量,表明增加了管线钢硫化物应力腐蚀开裂的可能性。SONG等[1]发现成品油管道微生物腐蚀主要来源于硫酸盐还原菌、铁氧化细菌和一般细菌,即便在高流速下也不能冲刷掉表面粘附的细菌,冲刷试验前后表面腐蚀产物几乎不发生变化。尤其当管道低流速输送成品油或者停输时,内部沉积腐蚀产物下细菌大量增殖产生腐蚀性代谢产物对管道内壁造成严重腐蚀,一旦发生腐蚀导致管道泄漏,不仅会给管道的正常输送造成严重的经济损失和泄漏处的环境污染,甚至危及附近居民的生命安全[15-16]。城市汽柴油输送系统在压力试验的水中、施工环节带入的土壤中可能存在SRB,在通入成品油后的密闭厌氧环境下,细菌进行繁殖滋生,造成金属管道的内腐蚀问题,所以研究城市汽柴油输送系统管道内微生物腐蚀现象和相应腐蚀机理有一定的必要性。

本文通过对输油管道腐蚀产物的分析与SRB的富集培养,主要运用微生物培养、电化学方法、失重分析以及腐蚀表面分析技术,对SRB、含成品油SRB介质中X60的腐蚀行为进行研究,为管道面临的内腐蚀问题提供一些防护理论指导意见。

1 试验材料和方法

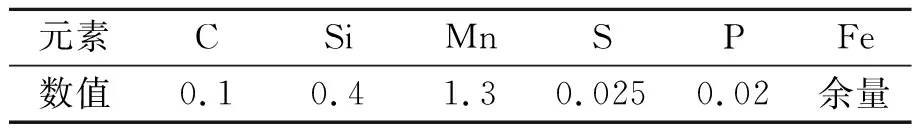

本文试验材料为X60管线钢,其化学成分见表1。

表1 X60管线钢化学成分

电化学测试的电极的有效工作面积为0.785 cm2,用SiC砂纸逐级打磨,使表面光滑,并用去离子水、无水乙醇和丙酮进行清洗除杂,最后烘干后在紫外灯下照射30 min,以达到对材料的灭菌处理。管道沉积物和成品油取自某公司重庆站的一条成品油输送管道中。

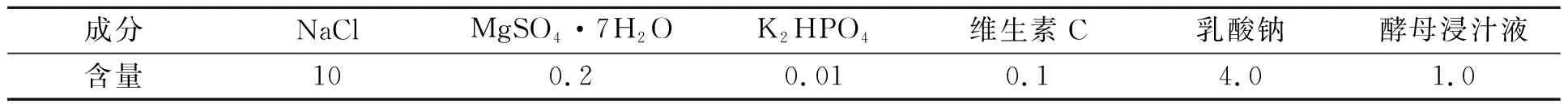

本试验中所用的SRB菌种来自华南管道沉积物中,经过培养后,并进一步分离纯化得到,SRB培养基的配方主要成分如表2所示。按照配方将配好的新鲜培养基pH值调节至7.2 左右,采用蒸汽压力灭菌锅在121 ℃下灭菌20 min,待冷却至常温后,向每升培养基中加入经紫外线消毒的0.2 g的(NH4)2SO4·FeSO4·6H2O 后摇匀放置。

表2 SRB培养基主要组成成分

用酸洗液除去失重试片表面的腐蚀产物,再用水、乙醇和丙酮清洗。用分析天平称重,通过腐蚀前后试片的失重来计算腐蚀速率。计算公式如下:

式中,CR为腐蚀速率,mm·a-1;M0为试片的初始质量,g;M1为清除腐蚀产物后的试片质量,g;ρ为金属材料的密度,kg·m-3;A为试片的表面积,cm2;t为腐蚀试验时间,h。

电化学测试采用标准的三电极体系,工作电极为X60碳钢,参比电极为饱和甘汞电极(SCE),辅助电极为Pt电极。电化学测试数据由CorrTest (CS350)电化学工作站获得,表面腐蚀产物膜的形貌以及物相组成分别由场发射扫描电子显微镜(FSEM-3 Gemini SEM300) 和X射线衍射仪观察分析。

2 结果与分析

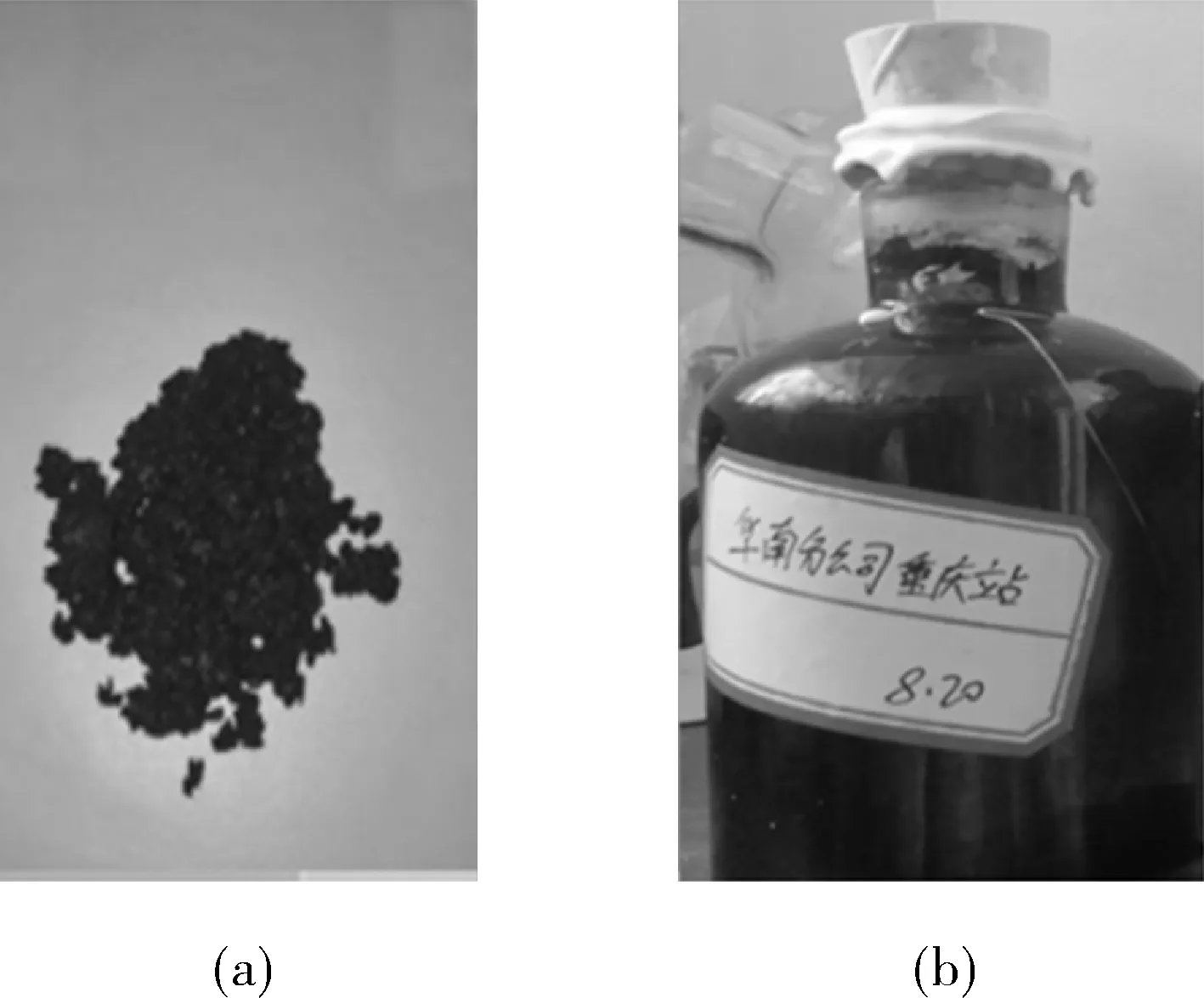

2.1 管道沉积物的宏观形貌和细菌培养

图1(a)是某成品油输送管道内部的腐蚀沉积物,可以看出是一些含有大量油污的块状颗粒物;图1(b)是从管道沉积物中培养出的SRB菌液,在恒温37 ℃条件下培养一周左右时间溶液就变黑,表明SRB代谢旺盛,产生的黑色的硫铁化合物覆盖了瓶壁表面。

图1 管道腐蚀沉积物的外观形貌和富集培养出的SRB

2.2 管道腐蚀沉积物XRD分析

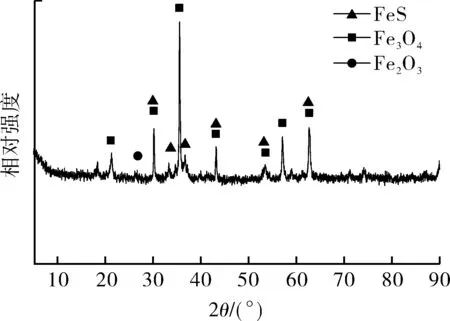

图2示出管道腐蚀沉积物的XRD图谱。可以看出,沉积物主要存在形式为Fe3O4,FeS和少量的Fe2O3。刘猛等[17]在分析成品油投产前内腐蚀原因时得出腐蚀产物γ-FeOOH 在腐蚀过程会发生8FeO(OH) + Fe2++ 2e→3Fe3O4+ 4H2O反应,被还原为Fe3O4,若Fe3O4发生进一步氧化会形成稳定γ-Fe2O3,同时得出缺氧区域如点蚀坑内易生成Fe3O4的结论。通常认为FeS是SRB参与金属腐蚀的标志性产物,沉积物中检测到的FeS很可能是SRB参与了该过程的腐蚀而产生的。

图2 管道腐蚀沉积物的XRD图谱

2.3 电化学阻抗分析

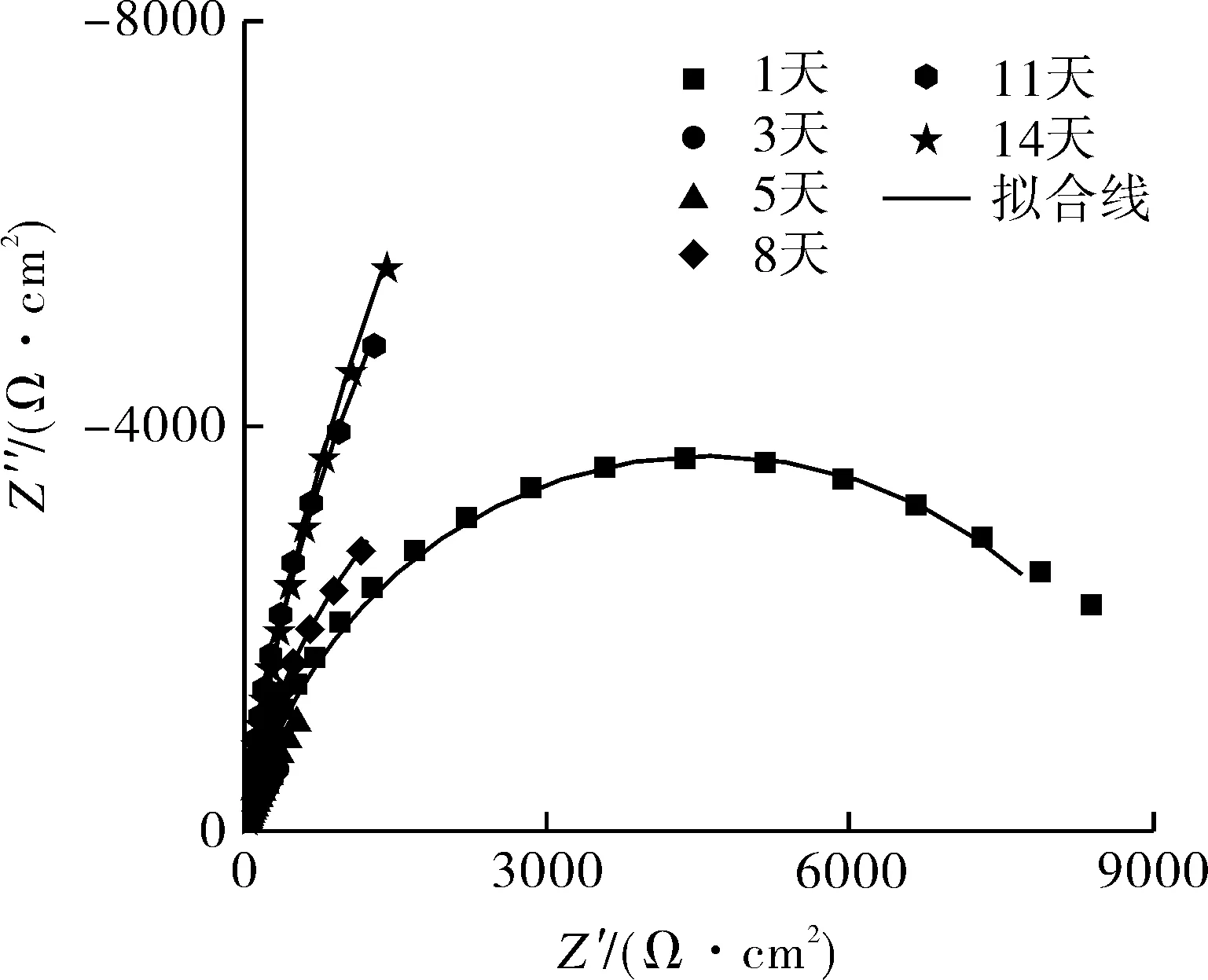

X60钢在SRB菌液和含成品油菌液中测试14天的Nyquist和Bode图如图3所示。

(a)SRB溶液

图3中阻抗弧的大小与电极表面腐蚀产物生物膜的形成密切相关,Z为电化学阻抗的复数形式,其中Z″和Z′分别代表阻抗Z的虚部和实部,可以由此反映出腐蚀情况的变化。当腐蚀产物致密地黏附在金属表面时,对其具有一定的保护作用,呈现出较大的阻抗弧。含有SRB的菌液中(见图3(a)),阻抗弧在测试周期内呈现先变小、后变大、最终稳定的趋势,反映出电极表面逐渐形成一层生物膜的变化过程,从变化的趋势可以看出,第5天生物膜在电极表面开始形成,第8天后逐渐处于稳定状态,阻抗弧的大小几乎不变化,最后腐蚀速率维持在一个相对稳定的状态。在含有成品油的SRB菌液体系中(见图3(b)),阻抗弧也是呈现先变小、后变大的趋势,但第5天阻抗弧就开始变大,说明含有成品油的菌液体系生物膜的生长黏附速度快,相比于单纯的SRB菌液环境能够在较短时间内达到快速生长,并且最终稳定的阻抗弧也比单纯的菌液环境小,表明在含有成品油的菌液环境中,X60的腐蚀更为严重。

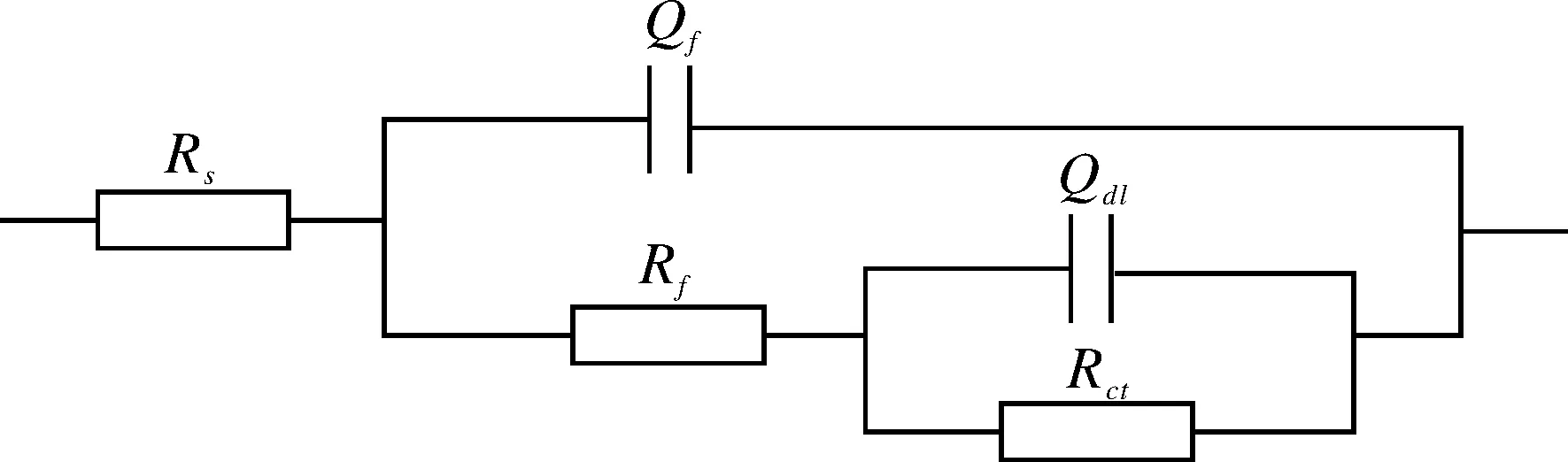

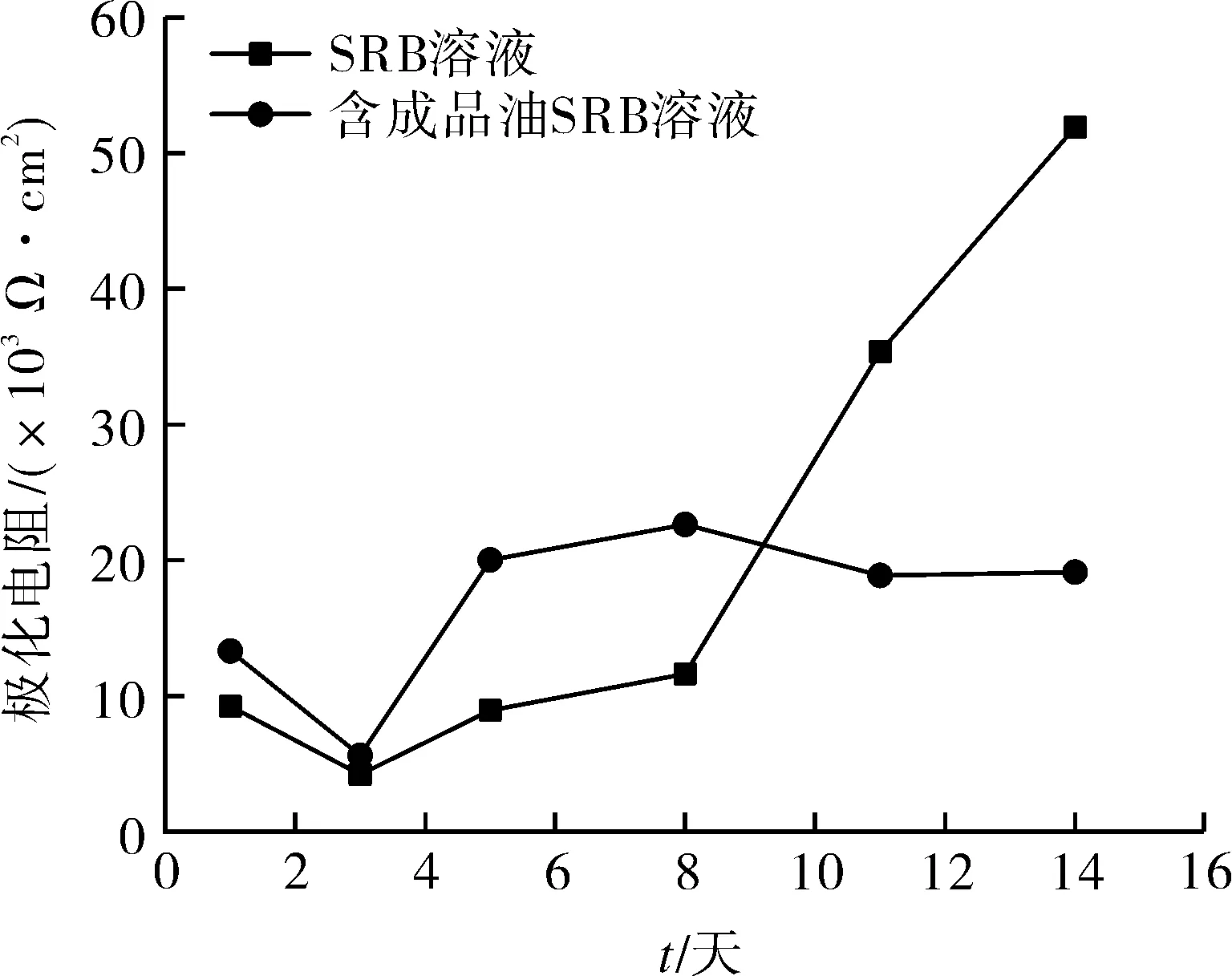

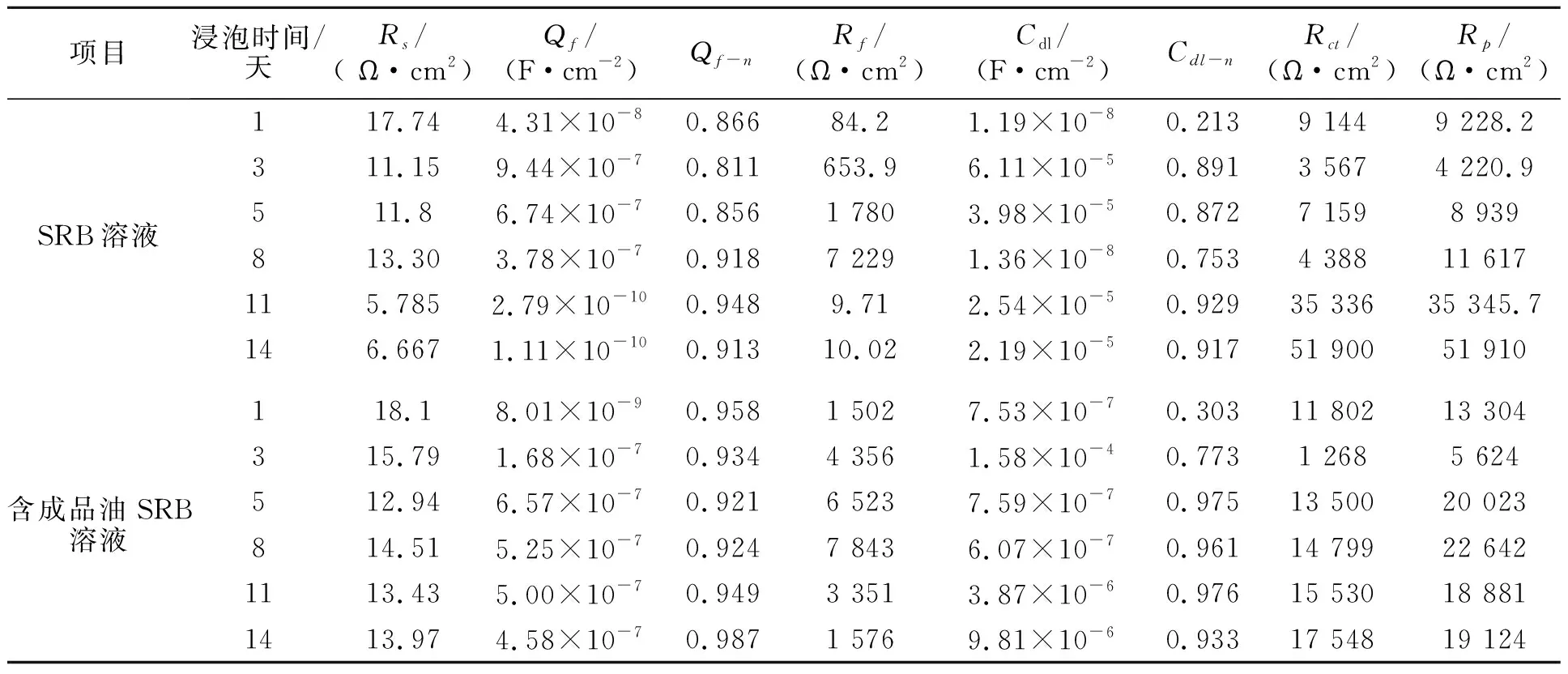

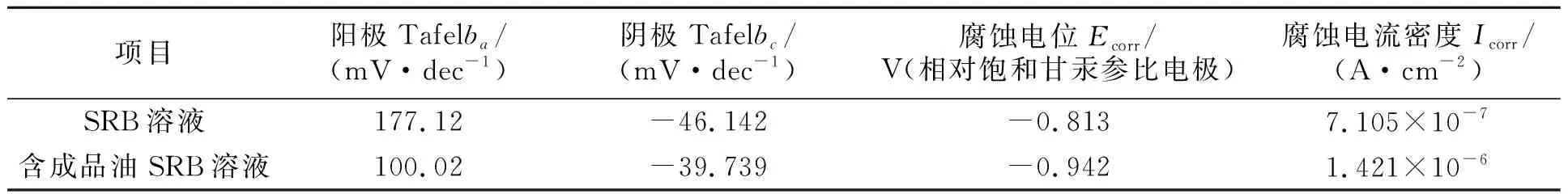

图4示出电化学阻抗拟合的等效电路图,电化学阻抗谱拟合效果较好,拟合误差在10%以内。表3列出电化学阻抗拟合结果,其中Rp为极化电阻与腐蚀速率密切相关,其数值为Rf和Rct之和,通常认为Rp数值越小,腐蚀情况越严重。图5示出Rp与时间的变化关系曲线,与阻抗分析结果一致。根据极化电阻随时间的数值变化可以看出,在含有成品油的菌液体系中,X60电极腐蚀速率呈现出由快变缓、最后趋于稳定的动态过程。

Rs-溶液电阻;Rf-生物膜/腐蚀产物膜阻抗;Qf-生物膜/腐蚀产物膜电容;Rct-电荷传递电阻;Qdl-电荷传递双电层电容。

图5 X60碳钢在不同测试体系中电化学阻抗拟合Rp随时间变化关系曲线

表3 两种测试体系中X60碳钢的电化学阻抗图拟合所得电化学参数

2.4 极化曲线分析

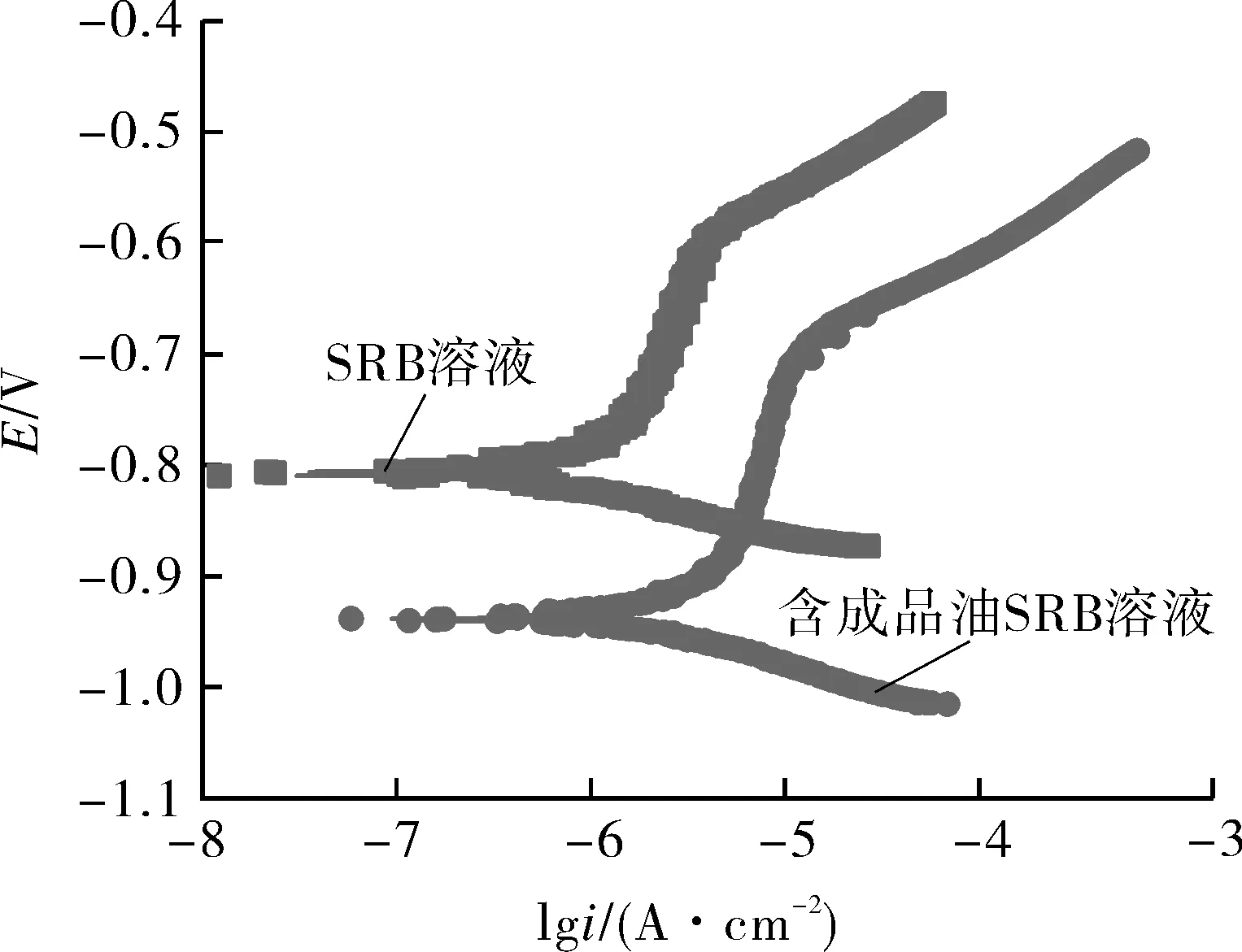

图6示出X60钢在两种体系中浸泡14天后的动电位极化曲线,相应的拟合结果见表4。通过极化曲线可以看出,含有成品油的体系中腐蚀电流密度大于单纯SRB菌液的体系,同时腐蚀电位也发生了明显的负移。从Tafel曲线外推法拟合的结果也可以看出,含有成品油的菌液体系腐蚀电流密度较大,其数值约为SRB菌液体系的2倍,腐蚀速率大于单纯SRB菌液的体系,表明含有成品油的条件下加速了SRB腐蚀X60碳钢的速率。

2.5 腐蚀产物分析

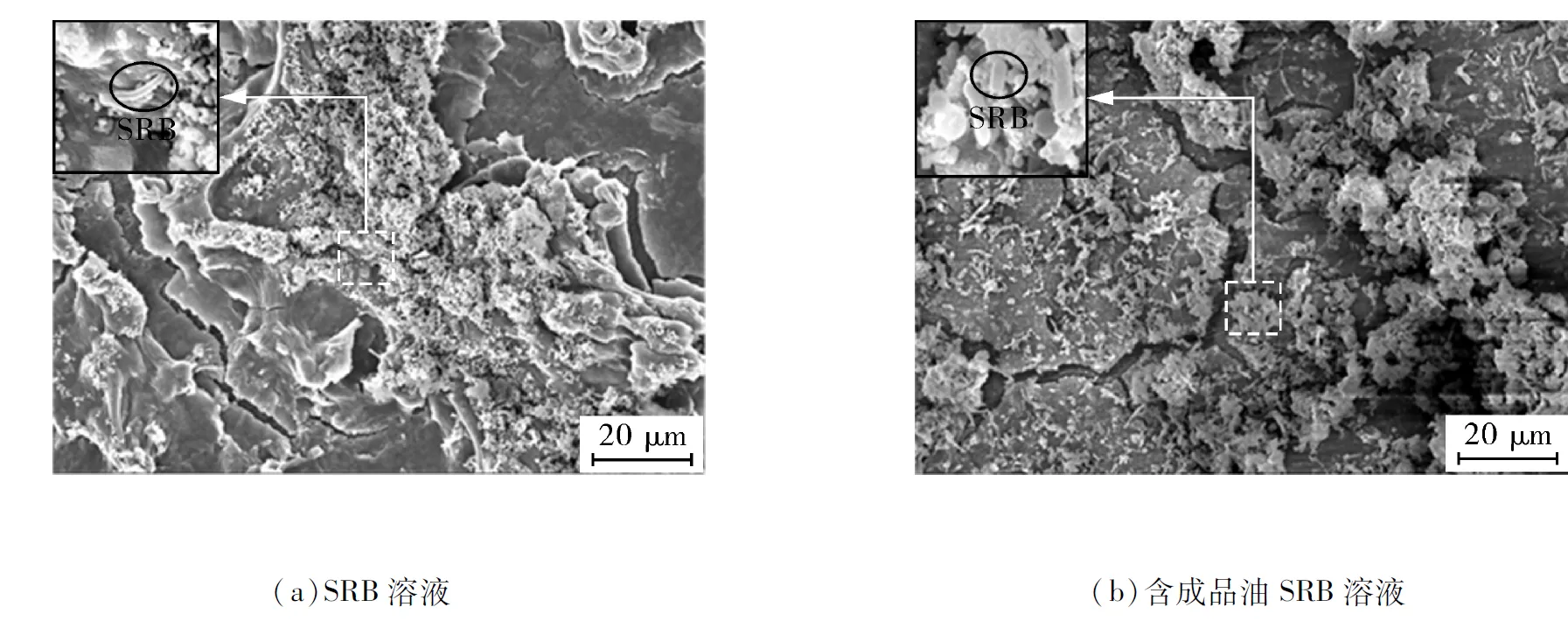

X60碳钢在两种腐蚀体系中分别浸泡14天后的生物膜形貌如图7所示,从图中均能看到大量的SRB细菌存在,表面SRB参与了该过程的腐蚀;还可以看到在SRB菌液中腐蚀产物相对于含油菌液中更加致密,凸起的腐蚀产物颗粒趋于更小的颗粒;含油的菌液中腐蚀产物颗粒更加粗糙,可以看到较多的细菌存在。

图6 X60钢在两种不同体系中浸泡14天后的动电位极化曲线

表4 X60钢在两种不同体系中浸泡14天后的动电位极化曲线拟合结果

图7 X60碳钢在两种腐蚀体系中浸泡14天后的生物膜形貌图

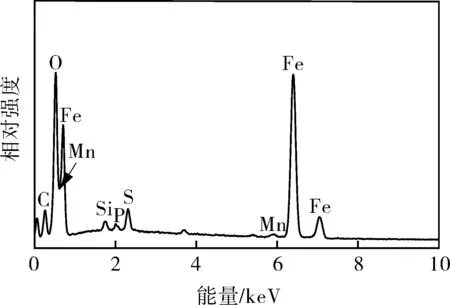

图8示出在两种体系中浸泡14天后试样表面腐蚀产物的元素分析,EDS结果表明含油菌液中S元素的含量更高,说明SRB在该体系得到了较好的生长代谢,进而造成了该过程中严重的腐蚀。

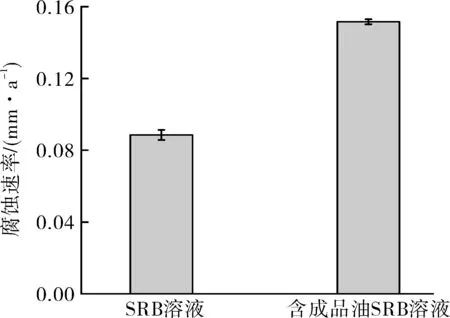

2.6 失重分析

图9示出X60钢浸泡于两种不同体系中14天后的失重结果。可以看出,含有成品油的菌液中X60钢的腐蚀比单纯SRB菌液严重很多,其腐蚀速率约是SRB菌液中的1.7倍,这与电化学极化曲线拟合结果中腐蚀电流密度相差2倍的结论基本吻合,均说明了含有成品油的条件下加剧了SRB对金属的腐蚀。结合试片表面形貌分析和元素含量对比,也表明在含有成品油的菌液中腐蚀较为严重,原因一方面可能是由于成品油中含有大量的烃类等有机物,能够为细菌的繁殖过程提供充足的碳源,供给生长代谢的营养物质;另一方面,在含有成品油的介质环境中,由于金属表面会形成局部亲油的小区域,即部分金属表面会形成“水包油”的微区,造成金属表面电势不均匀,加剧点蚀的萌生,进而促进了局部腐蚀。因此在成品油输送过程中,应尽量避免造成管内含油菌液的腐蚀环境,更好地保护管材。

(a)SRB溶液

图9 X60钢试样在两种腐蚀体系中浸泡14天后的失重图

3 结论

(1)成品油输送管道内低洼处存在大量的管内沉积物,沉积物主要以Fe3O4的形式存在,同时含有较多的FeS。

(2)从沉积物中培养出了SRB为主的细菌,细菌对于X60管线钢的腐蚀较为严重,有大量的SRB细菌贴附在基体表面,且在含有成品油的菌液体系,腐蚀产物中的S元素含量更高,造成的微生物腐蚀更严重。

(3)电化学结果均表明,含有成品油的菌液体系腐蚀速率大于SRB菌液的体系,含有成品油的条件下加快了SRB腐蚀X60碳钢的速率,其腐蚀速率约为SRB菌液中的1.7倍。