华龙一号ZH-65型蒸汽发生器设计研发与性能验证

何戈宁,张富源,李冬慧,吴 舸,胡 彧,鲁 佳

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610041)

0 引言

蒸汽发生器(SG)是核电站最重要的主设备之一[1-2]。长期以来,大型核电站SG的设计技术及知识产权由美国、法国等国外少数几家设计公司垄断,在ZH-65型SG研发完成前,国内所有在役的百万千瓦级以上大型核电站SG均为国外型号。华龙一号是我国自主研发的、拥有完全自主知识产权的第三代压水堆核电机组[3-4],自主开发出适用于华龙一号机组的SG,是华龙一号机组走出国门的关键。

从2010年开始,中国核动力研究设计院历时7年,完成了中国首型具有完全自主知识产权的第三代核电蒸汽发生器,并首次完成了蒸汽发生器各关键部件及综合系统性能的全面性能试验[5]。

1 ZH-65 型蒸汽发生器简介

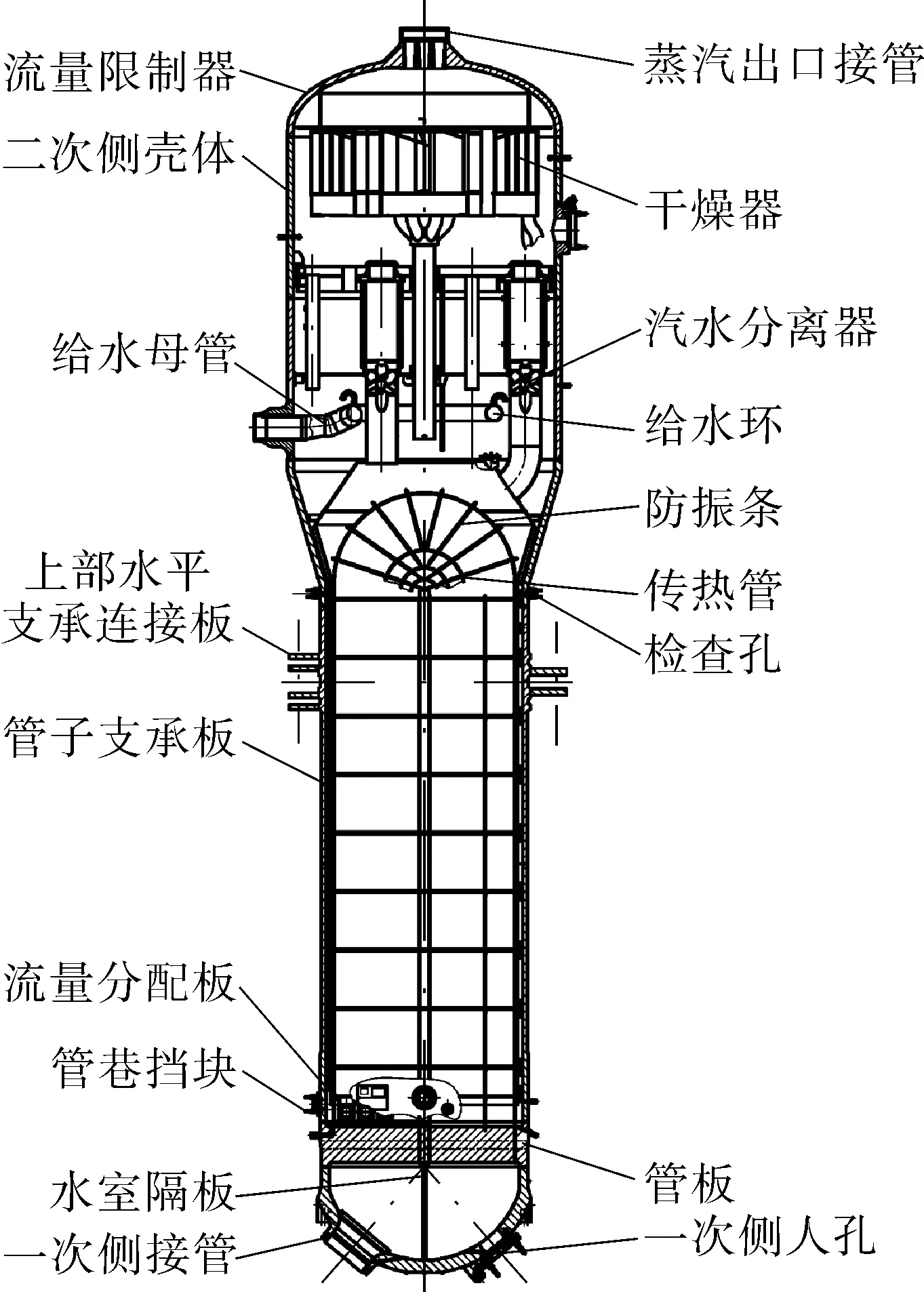

ZH-65型SG是典型的立式自然循环蒸汽发生器,其总体结构如图1所示,主要参数见表1。

ZH-65型SG由两部分组成:一次侧部分主要包括水室封头、管板、换热管管束;二次侧部分主要包括二次侧承压壳体以及二次侧承压壳体内设置的管束套筒、管束支承组件(包括换热管支承板、定距螺杆、防振条等)、给水组件、两级汽水分离装置(包括汽水分离器和干燥器)等。

图1 ZH-65型蒸汽发生器结构示意

表1 ZH-65型蒸汽发生器主要参数

2 ZH-65 型蒸汽发生器设计改进及与国内外同类技术比较

2.1 ZH-65型蒸汽发生器设计改进

相比二代改进型电厂SG,ZH-65型SG实现了以下方面的技术改进。

(1)按当时最新的设计规范:RCC-M规范2007年版设计,保证了设计的安全性和先进性。

(2)采用直径较小的换热管,并采用正三角形方式排布换热管。在SG整体尺寸、重量相对二代改进型电厂SG基本不变的情况下,总换热面积增加了近20%,使结构更加紧凑,有效地增加了蒸汽发生器的出口蒸汽压力和功率重量比。

(3)合理地改进了换热管和主锻件的技术要求。如采取多项技术措施,提高了换热管内涡流检测信噪比指标,涡流检测信号峰-峰值(Vpp)比值从规范要求的大于7提高至大于13,从而提高了换热管在役检查的可检测性;增加了主锻件的断裂韧性要求,提高了设备的安全性等。

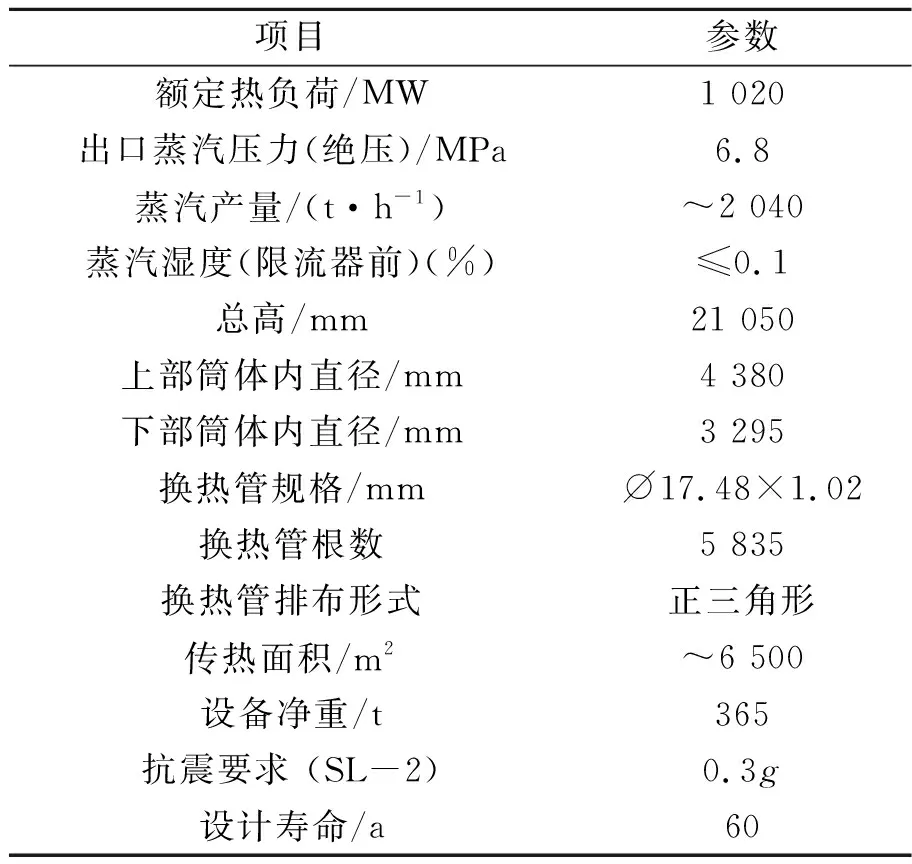

(4)换热管支承板的管孔采用创新设计的三叶梅花孔(见图2),其具有较小的流动阻力,使腐蚀产物不易在换热管支承板上堆积;加强了换热管U形弯曲段支承,将换热管发生流致振动破坏的可能性降至最小[6]。

图2 换热管支承板的管孔结构示意

(5)对汽水分离装置的设计进行优化。其中,干燥器采用创新设计的双钩型波形板(见图3),使汽水分离性能有了较大的提升。

图3 干燥器波形板结构示意

(6)设计了新型的SG的支承结构。上水平支承采用了销轴结构的“零间隙”支承设计,该设计可以有效地增强设备抗地震的能力[7]。

(7)在最顶层换热管支承板的位置增设了检查孔,提高了设备的可检测性。

(8)采用倾斜向上的给水母管,改进了给水环支承结构,可有效避免水锤、热分层等不利情况的发生。

(9)采取多方面措施提高了SG 的抗震能力,对极限地震动SL-2的设计基准由二代改进型电厂的0.2g提高至0.3g。

(10)采取多种措施(如优化结构设计、提高材料性能、合理考虑堵管裕量等),提高了SG的固有可靠性和设计寿命(60 a)。

2.2 与国内外同类技术比较

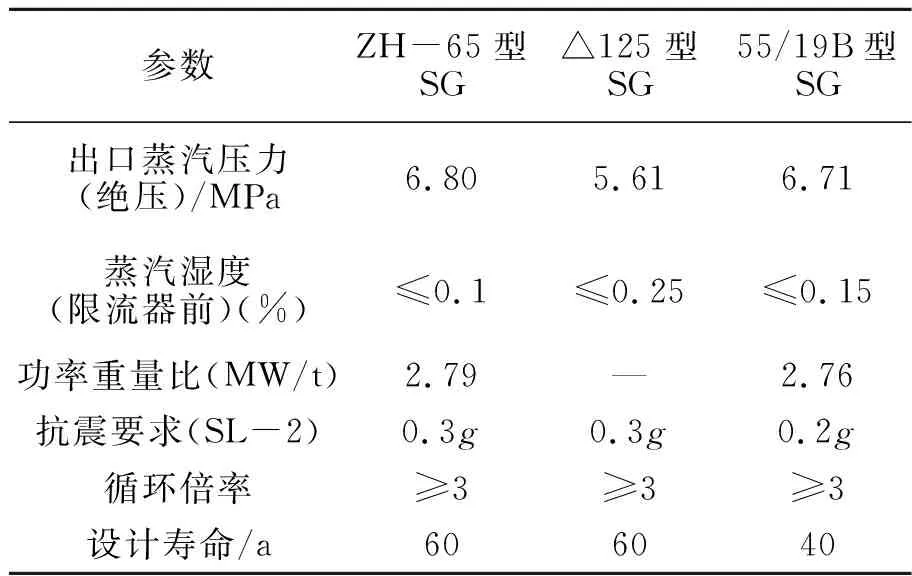

ZH-65型SG与国内二代改进型电厂SG(55/19B型)、国外第三代核电SG(△125型)[8]性能参数比较见表2。

表2 蒸汽发生器性能参数比较

通过对比可以看出,与国内现役的二代改进型电厂SG相比,ZH-65各项性能全面领先,体现了“代差”的优势。作为国内首型自主第三代核电SG,ZH-65型SG的各关键性能指标完全达到国外第三代核电SG的同等水平。

3 ZH-65 型蒸汽发生器性能设计验证试验

ZH-65 型SG相比国内二代改进型电厂SG进行了多项技术改进,这些结构的改进若不能得到充分的设计验证,可能影响SG 的工作性能以及核电站的安全性。虽然开展了大量的计算分析工作,表明这些改进满足设计要求,但考虑到以下因素,对ZH-65 型SG的关键部件性能以及综合性能仍开展了全面的性能验证试验。

(1)根据我国核安全法规要求,新的设计、设施或实践必须在使用前经过充分的验证,以确认达到了预期效果。

(2)蒸汽发生器二次侧为汽、液两相流动,现有分析技术对两相流流场的计算精度有限,需要进行设计验证试验,获得相关关键参数。

(3)蒸汽发生器管束流致振动与核安全直接相关,但引起管束流致振动的机理复杂,影响因素众多,需要进行设计验证试验,以确保设计的安全性。

(4)开发了国内首个蒸汽发生器设计软件包,需要通过设计验证试验,对软件进行验证。

ZH-65 型SG的性能验证分为4项设计验证试验,具体如下。

3.1 管子支承板水力特性试验

试验分为冷态选型试验和热态性能试验两部分。该试验是国内首次针对蒸汽发生器换热管支承板进行的大型热工水力试验。

冷态选型试验目的是对5种不同结构的换热管支承板管孔进行试验比较,确定较优的三叶梅花形管孔结构。

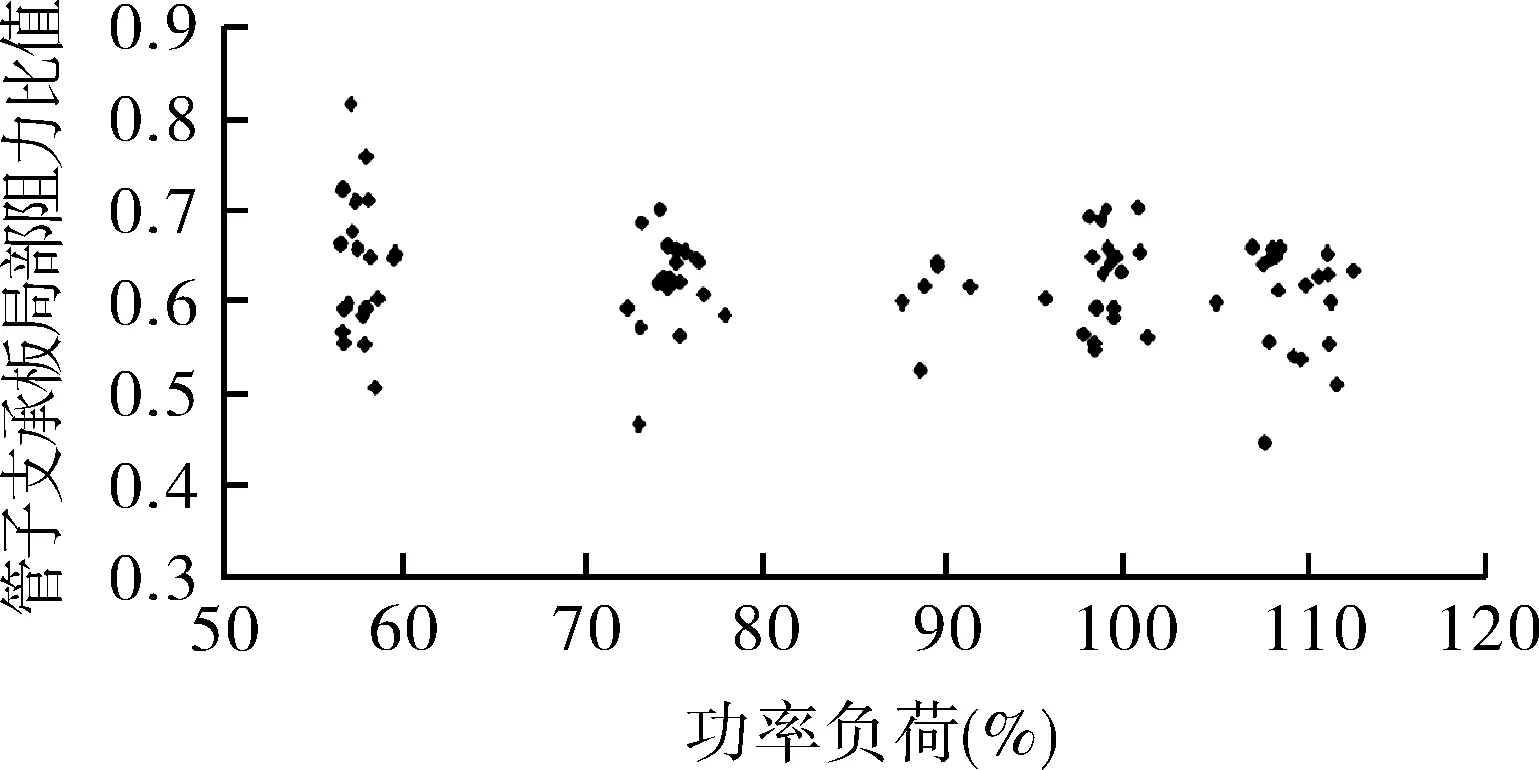

热态试验目的是在模拟SG运行的高温高压两相流工况下,测定三叶梅花形管孔的两相局部阻力系数以验证设计,并为热工水力计算分析提供输入[9-10]。热态试验结果表明,新型三叶梅花形管孔管子支承板水力特性与设计预期符合良好,相比二代改进型电厂SG,ZH-65型SG所采用的新型三叶梅花形管孔管子支承板局部阻力有大幅降低(见图4),能有效降低腐蚀产物在换热管支承板处聚积的风险。

图4 管子支承板水力特性试验结果

3.2 汽水分离装置性能试验

该试验分为干燥器疏水能力试验和汽水分离装置热态性能考核试验两部分。

干燥器疏水能力试验表明,即使在最恶劣的工况下,ZH-65型SG的干燥器疏水能力可以满足疏水要求,且有非常大的裕量。

汽水分离装置热态性能考核试验是当时国内规模最大的蒸汽发生器汽水分离装置两相流热态性能考核试验。试验目的是在模拟SG运行的高温高压两相流工况下,测定汽水分离器和干燥器的分离特性以及水力特性,验证设计指标并为热工水力计算分析提供输入。

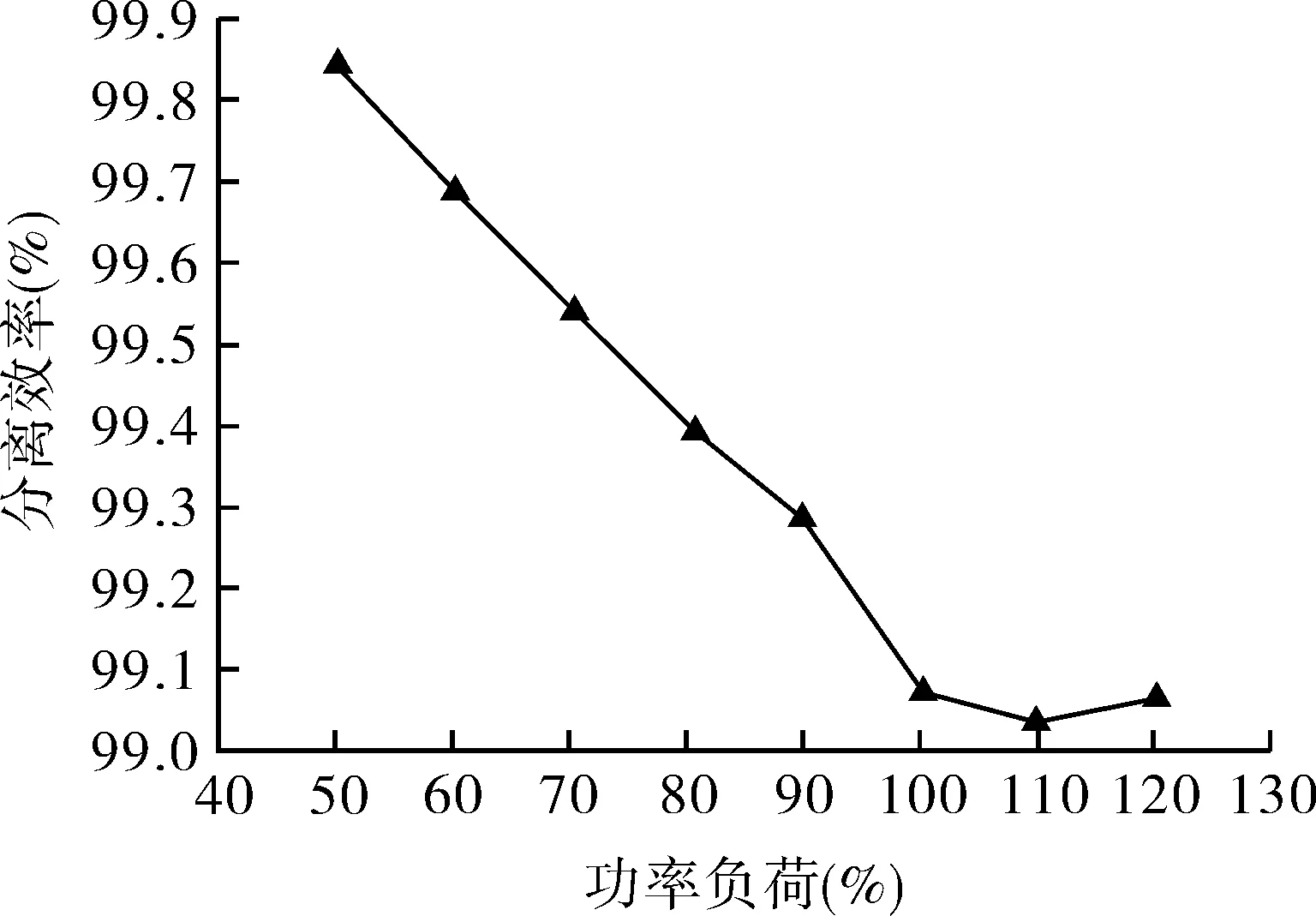

从图5可以看出,当功率负荷为120%时,汽水分离器分离效率与功率负荷100%时基本相同,分离效率均在99%以上,华龙一号SG汽水分离器具有较大的设计裕度[11]。

图5 汽水分离器试验结果

在干燥器入口进一步人为增加湿度,完成了汽水分离装置性能的最终验证。试验结果表明,在包括超负荷工况的各种工况下,ZH-65型SG汽水分离装置出口蒸汽湿度均远小于0.1%的设计指标要求。

3.3 换热管束流致振动试验

试验分为动态特性试验、入口段直管流致振动试验、U形管流致振动试验三部分。该试验是国内首次系统性地针对蒸汽发生器换热管束进行的流致振动大型水力试验[12]。

(1)动态特性试验。

动态特性试验的目的是获得换热管束的固有频率和振型,为换热管流致振动响应分析评价提供依据。

(2)入口段直管流致振动试验。

入口段直管流致振动试验聚焦管板二次侧附近的换热管直管段,SG二次侧流体在管束套筒开口处转向进入换热管束区,并在该处形成横掠管束流动。试验结果表明,ZH-65型SG管束在该区域的振动响应很小,无流致振动破坏风险。

(3)U形管流致振动试验。

U形管流致振动试验聚焦换热管束的弯管区,该区域通常被认为是SG流致振动风险最大的区域。试验结果表明,ZH-65型SG管束无漩涡脱落、流弹失稳等流致振动破坏的风险。

3.4 综合性能试验

在各关键部件完成单项设计验证试验后,还需要开展综合性能试验研究,以验证经优化定型后的各部件在组合运行时的性能,同时验证蒸汽发生器的二次侧自然循环性能、蒸汽参数等综合性能。

为了准确地获得循环倍率、蒸汽压力等参数,试验采用与ZH-65型SG等高的试验模拟体(约21 m,直径方向进行模化缩比),在亚洲最大的蒸汽发生器专用高温高压热工水力试验回路上开展试验[13]。

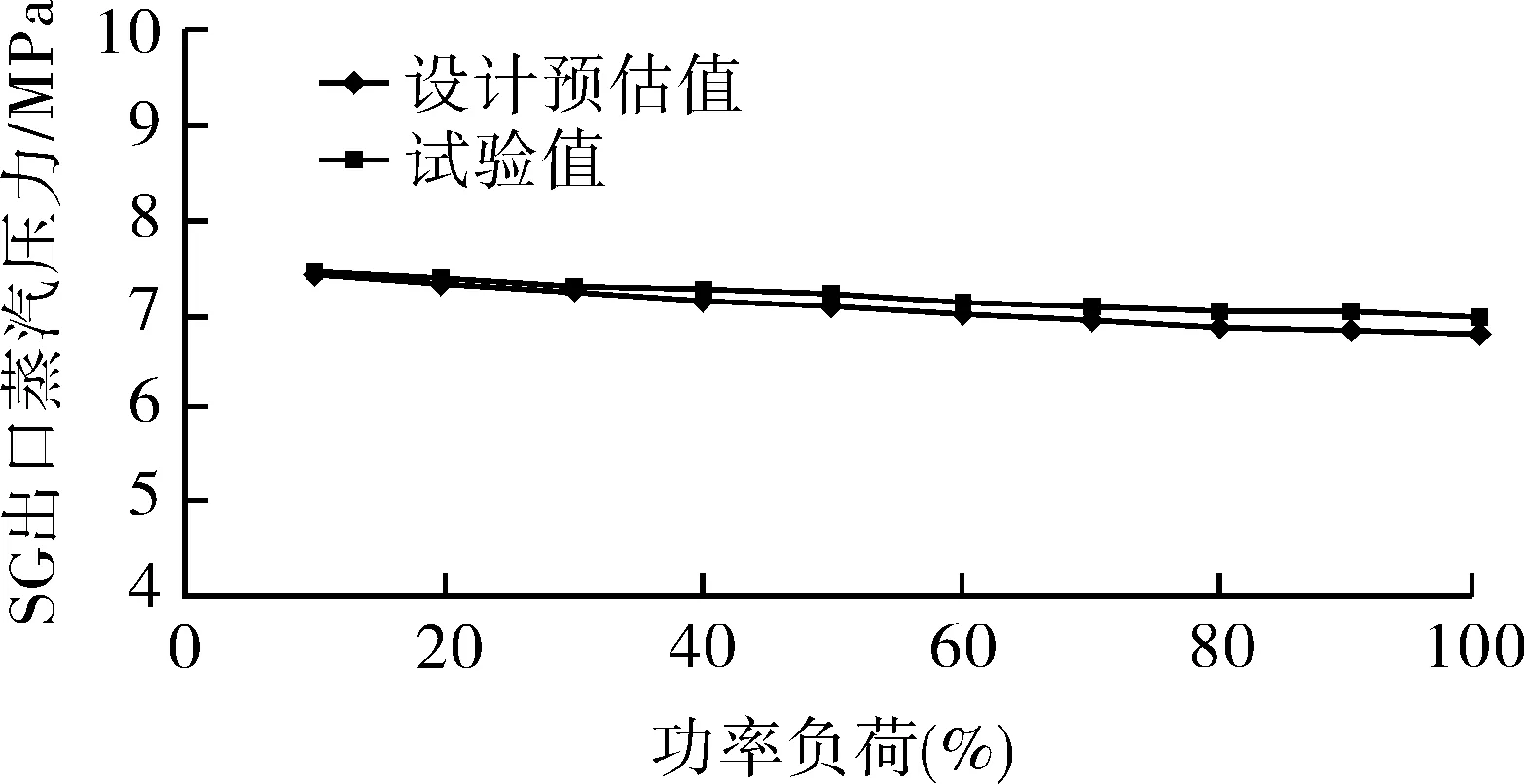

SG出口蒸汽压力试验结果如图6(a)所示,SG出口蒸汽流量的试验结果如图6(b)所示。湿度测量结果表明,蒸汽湿度远小于0.1%。

(a)出口蒸汽压力

试验结果表明,ZH-65型SG各项指标完全达到要求,设计和性能试验结果符合良好。

4 结语

ZH-65型SG是国内首型具有完全自主知识产权的第三代核电蒸汽发生器。该型SG采用了多项创新技术,性能达到了国外第三代核电SG的同等水平。针对该型SG的重要改进及SG的综合性能进行了全面的试验验证,确保了该型SG的性能。