反应堆堆芯支承下板结构完整性评定

高永建

(上海核工程研究设计院有限公司,上海 200233)

0 引言

反应堆堆内构件是指反应堆压力容器内除燃料组件及其相关组件、堆芯测量仪表和辐照监督管以外所有的堆芯支承结构和内部结构。其用途是为堆芯部件提供支承、对中和导向,引导冷却剂流入和流出,为堆内测量仪表提供导向和支承,是压水堆核电厂的重要设备之一[1-4]。

堆芯支承下板(Lower Core Support Plate,LCSP)是堆内构件中一个重要的堆芯支承结构。LCSP与堆芯围筒(Core Barrel,CB) 之间通过4个销钉和12个螺栓连接,LCSP通过这些销钉与螺栓实现对围筒的定位和支承作用。涡流抑制板和二次堆芯支承结构安装于LCSP的底部。LCSP起到保持燃料组件与控制棒驱动机构对中的作用,还可有效引导与控制流向燃料组件的水流。

根据ASME锅炉与压力容器规范第Ⅲ卷NG分卷(以下简称ASME -BPVC-Ⅲ-NG)的规定,LCSP属于堆芯支承结构,需要对其进行各使用限制下的结构完整性评定[5-9]。

1 分析方法

基于有限元方法,利用ANSYS建立LCSP及其连接部件的有限元模型,通过静力分析、瞬态温度场分析和瞬态热应力计算,得到机械载荷和热载荷作用下的应力分布,再根据ASME-BPVC-Ⅲ-NG开展对LCSP的结构完整性评定[5-9]。

由于设计使用限制下的一次应力评定可被A/B级使用限制包络,故不单独评定。对于A/B级使用限制,在失效可能性较大的位置选定评定截面,首先对一次薄膜应力和一次薄膜加弯曲应力进行评定,分别考虑冷态零流量(Cold Zero Flow,CZF)、机械设计流量(Mechanical Design Flow,MDF)和热态泵超速(Hot Pump Overspeed,HPO)工况;其次对A/B级使用限制下的一次加二次应力强度作出评定;最后对A/B级使用限制下的疲劳累积因子作出评定。

对堆内构件而言,C级使用限制(针对危急工况)主要考虑小失水载荷,而D级使用限制(针对事故工况)不但要考虑大失水载荷,还要考虑SSE地震载荷(该数值和大失水载荷同一量级),所以事故工况载荷至少是危急工况载荷的2倍,而D级使用限制却不到C级使用限制的2倍。由此可知,应力评定时D级使用限制可包络C级使用限制(高强度螺栓除外)。

2 有限元模型

2.1 几何结构和材料

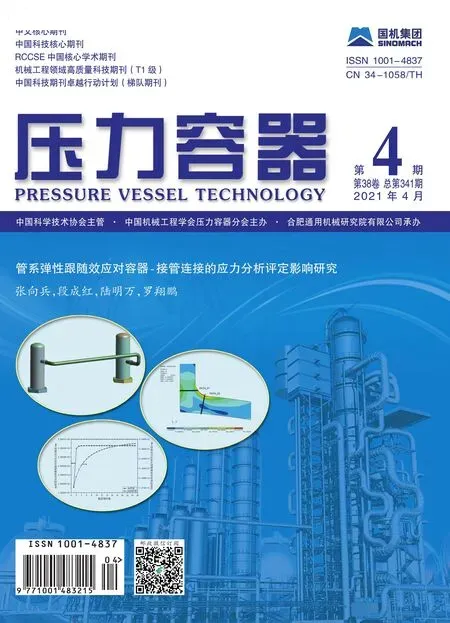

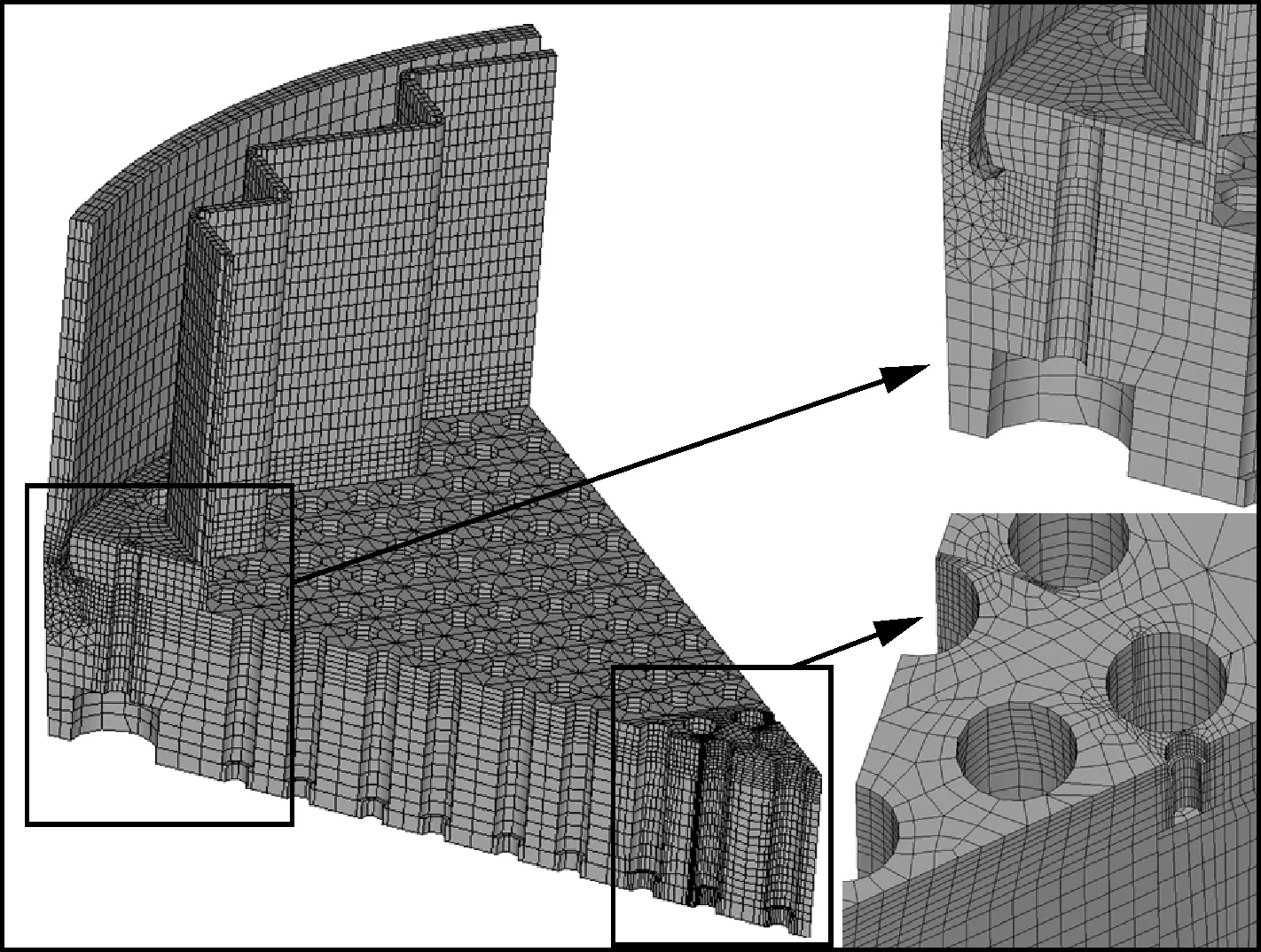

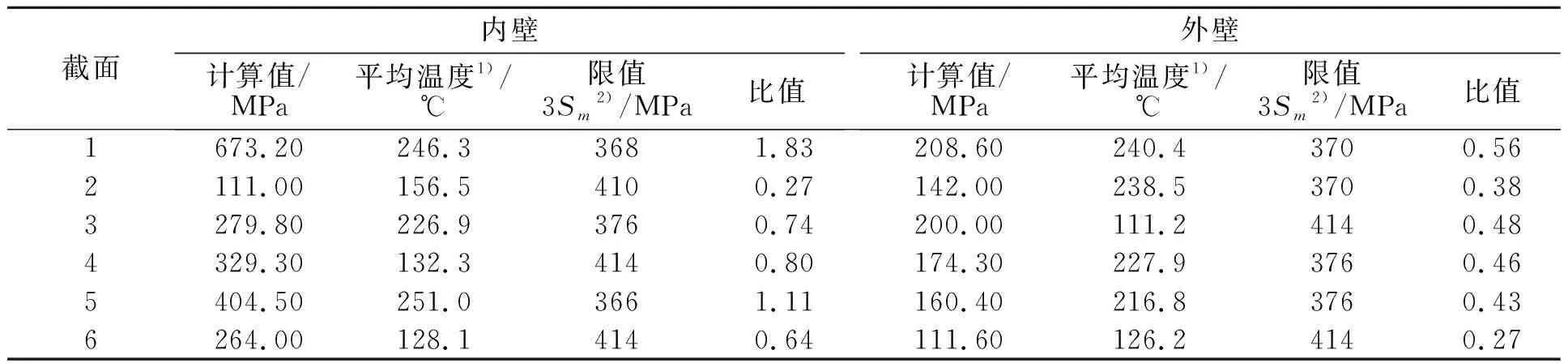

根据结构和载荷对称性,取LCSP及其连接部件的1/8模型作为有限元几何模型,如图1所示,其中包括LCSP、堆芯围筒、吊篮筒体和人孔板。

图1 LCSP及其连接部件(1/8模型)示意

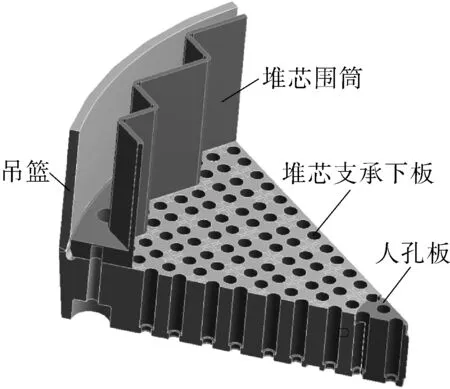

表1 304类和304H类不锈钢材料性能

LCSP的材料为SA-336 304H,堆芯围筒的材料为SA-240 304,吊篮筒体的材料为SA-240 304,人孔板的材料为SA-182 304H。根据ASME锅炉与压力容器第Ⅱ卷D分篇 (以下简称为ASME-BPVC-Ⅱ-D),可查得材料性能如表1所示。人孔板螺钉和燃料组件定位销的材料为SA-193 Gr.B8M Cl.2。奥氏体不锈钢的设计疲劳曲线数据如表2所示。

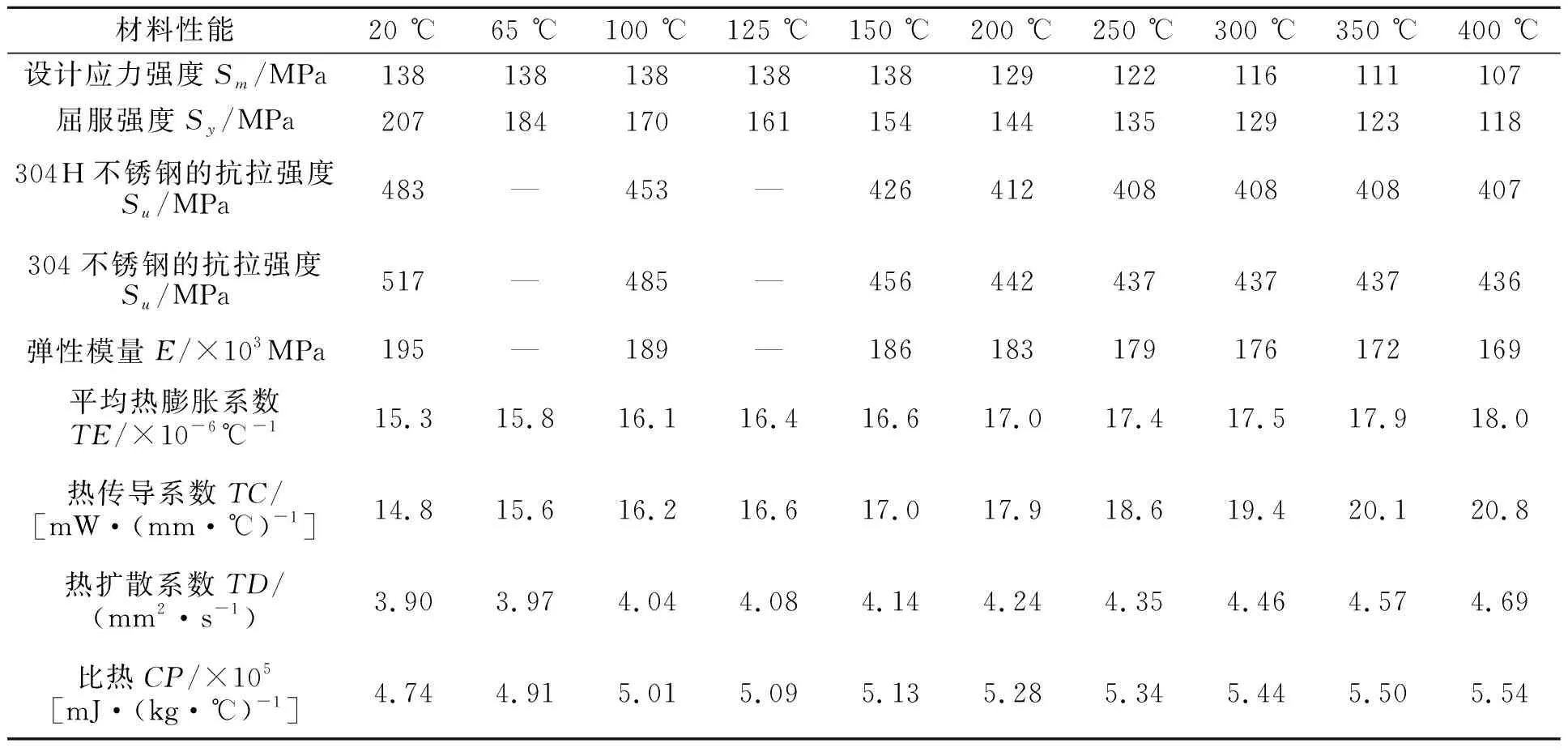

表2 奥氏体不锈钢设计疲劳曲线数据

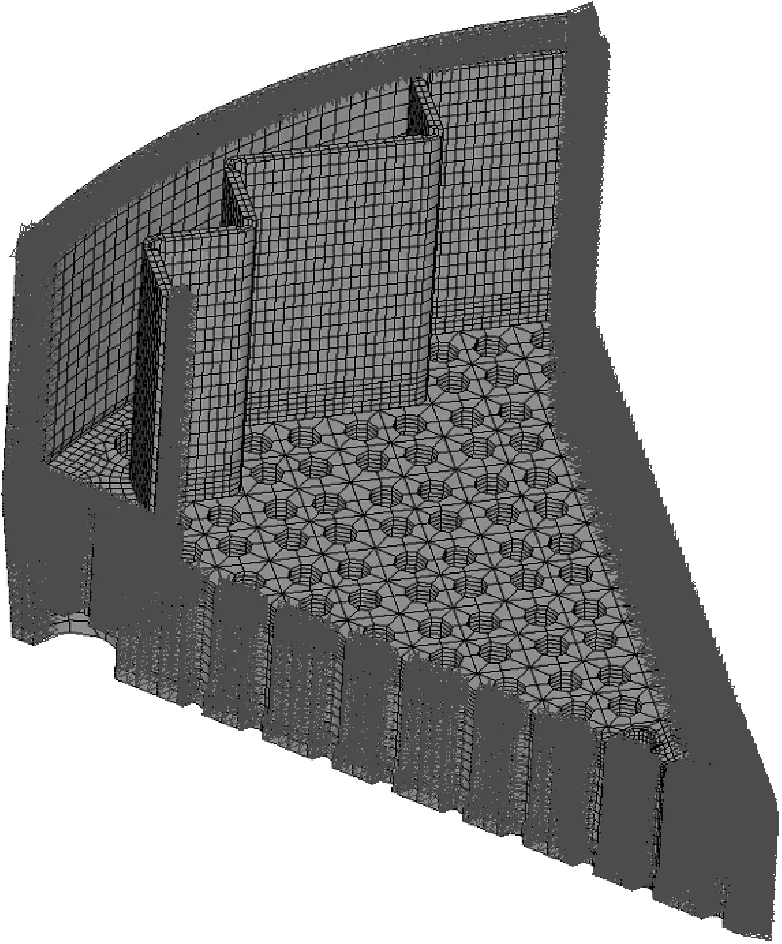

2.2 有限元模型

有限元模型如图2所示。由于LCSP和人孔板连接处的孔桥壁厚较薄,为关注的重点,故此区域的网格划分相对细密。温度场计算时,网格采用Solid 90单元。热应力计算时对单元进行转换,采用Solid 186单元。有限元模型的边界条件如图3所示,在吊篮顶部对其垂直方向上的位移进行约束,在对称面上定义对称约束。

图2 有限元模型

图3 边界条件

模型的接触区域采用接触单元Conta 174和目标单元Targe 170来进行模拟。温度场计算时,所有接触面都设置为绑定接触,并消除初始间隙和干涉。热应力计算时,将围筒底板与LCSP的接触定义为不分离、可滑动的接触条件;在人孔板与LCSP的接触面上,将其中的水平台阶面定义为不分离、可滑动的接触条件,将其余竖直向的接触面定义为可分离的接触条件。

3 载荷

3.1 热载荷

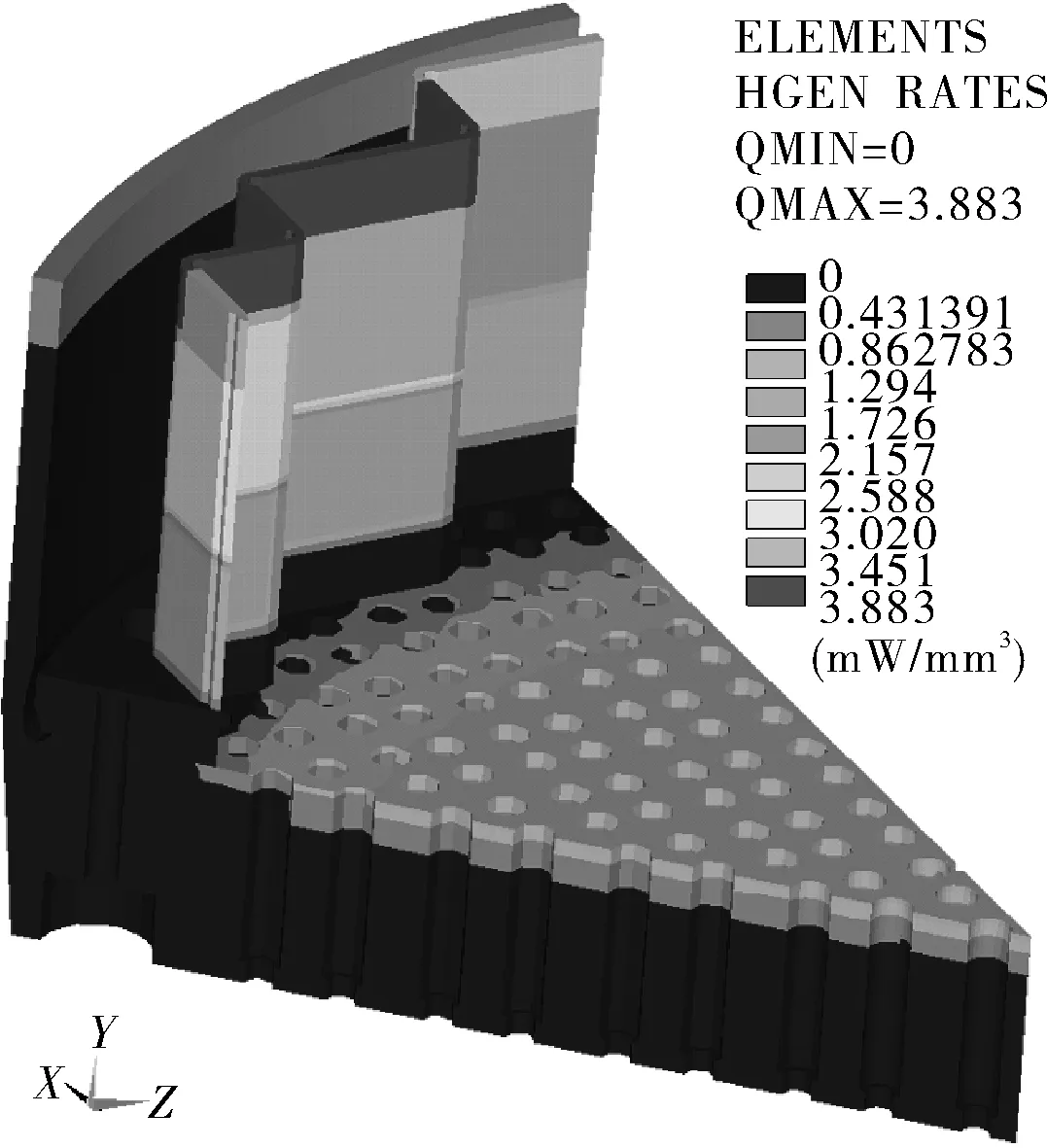

模型中热载荷主要有两种:热瞬态载荷和伽马发热率载荷。对于热瞬态载荷,首先对正常/异常工况下的反应堆冷却剂系统(RCS)设计瞬态进行包络分组,根据瞬态组中的各个设计瞬态拟合出瞬态包络曲线,以此瞬态包络曲线的时程参数作为计算输入。满功率条件下模型的伽马发热率载荷分布如图4所示。

图4 满功率条件下模型发热率分布

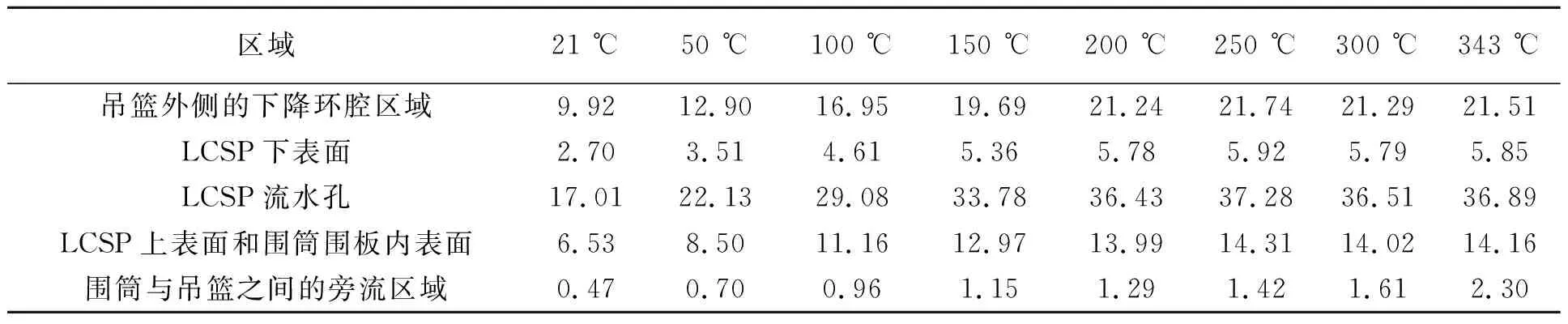

对流换热系数分为5个区域进行施加,其定义见表3,其中前4个为强制对流,最后1个为自然对流。对流换热系数相关的计算方程如下。

雷诺(Reynolds)数:Re(u,D,i)=ρiuD/μi

格拉晓夫(Grashof)数:

Gr(dT,L,i)=gβidTL3/(μi/ρi)2

管道内强制对流换热努塞尔(Nusselt)数:

Nufc(n,Re,Pr)=0.023Re4/5Prn

竖直平板自然对流努塞尔数:

对流换热系数:h=Nuk/L

式中,ρi为冷却剂的密度(温度相关);u为流速;D为水力直径;μi为动力黏度(温度相关);βi为热膨胀系数(温度相关);L为特征长度;Pr为普朗特(Prandtl)数。

通过计算,得到各区域内在全流量下的对流换热系数,见表3。在实际计算时,每一时刻的换热系数按瞬时流量与全流量之比的0.8次方折减。

表3 有限元模型各区域对流换热系数

3.2 机械载荷

作用于LCSP上的机械载荷包括:自重、浮力、水力载荷(压降、水力提升力)、燃料组件载荷、地震(SSE)载荷和失水(LOCA)载荷。

(1)自重和浮力。

作用于LCSP的自重载荷有LCSP本身、围筒、二次支承结构和燃料组件的自重。考虑浮力后的自重与干重的比值(R)可用以下公式计算:

R=(ρs-ρw) /ρs

式中,ρw为水的密度;ρs为钢的密度。

对自重和浮力的模拟,采用自重乘以比值R的方式等效模拟。

(2)水力载荷。

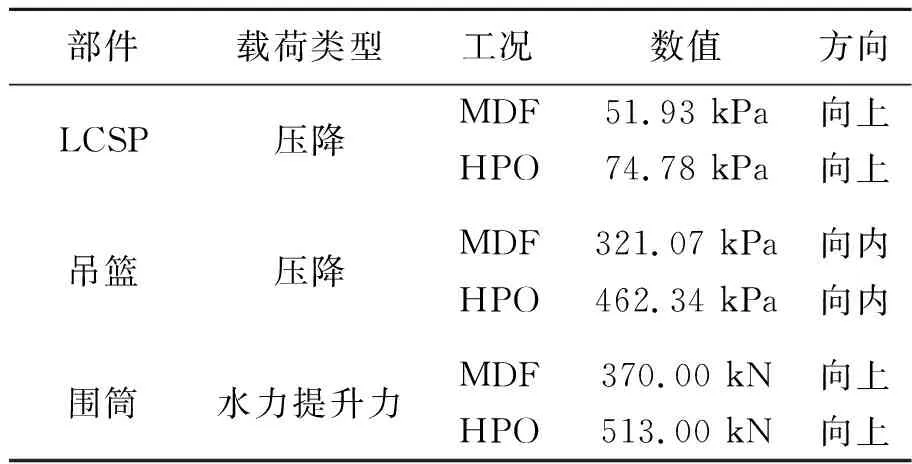

模型各部件在机械设计流量(MDF)和热态泵超速(HPO)工况下的压降载荷、水力提升力载荷见表4。

表4 压降载荷、水力提升力载荷

(3)燃料组件载荷。

作用于LCSP上的燃料组件载荷的方向为竖直向下,该载荷是由燃料组件的干重、压紧弹簧力、浮力、水力提升力和曳力引起的,作用于围筒内部的LCSP上表面。分析时考虑冷态零流量(CZF)和HPO工况下的燃料组件载荷,分别对应向下最大载荷和向上最大载荷。

(4)SSE和LOCA载荷。

通过堆内构件地震分析可得到LCSP在SSE下的最大竖向绝对加速度2.18g;通过堆内构件失水分析可得到LCSP在LOCA下的最大竖向绝对加速度1.00g。SSE和LOCA下的绝对加速度经“平方和的平方根”(SRSS)处理后得到合成加速度2.40g,分析时将此加速度载荷施加于模型上。另外,燃料组件和二次支承结构质量乘以相应的加速度,得到的作用力分别加载于LCSP的上表面和下表面。

4 分析与评定

4.1 一次应力强度评定

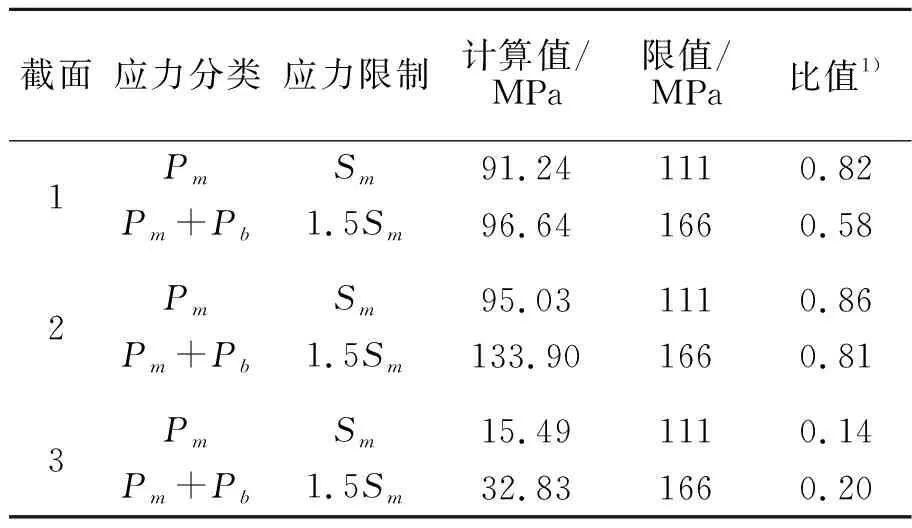

对于A/B级使用限制,分别考虑CZF和HPO工况,通过计算和评定,发现CZF工况更为极限,表5列出CZF工况的一次应力评定结果。

表5 A/B级使用限制下一次应力评定(CZF工况)

1)比值为计算值与限值之比,下同。

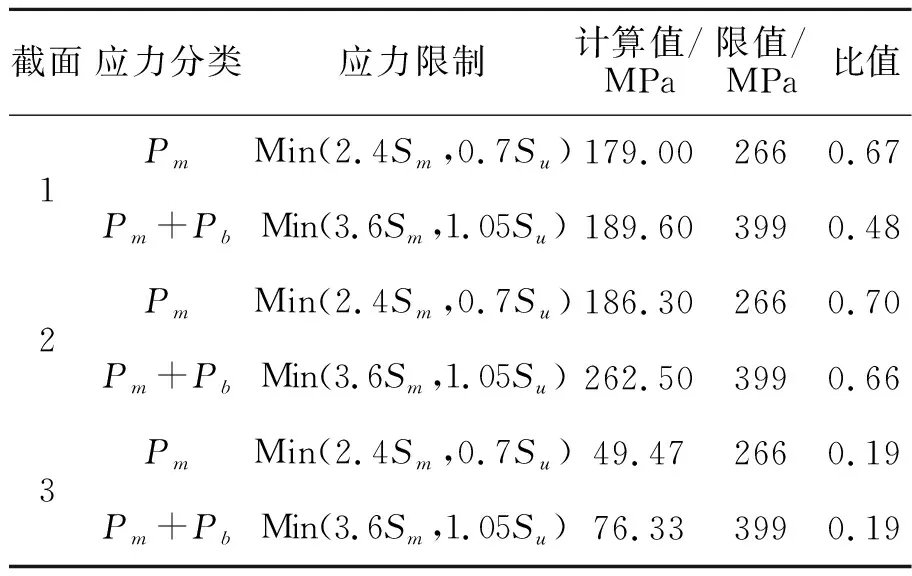

对于D级使用限制,分别考虑CZF和MDF工况,通过计算和评定,发现MDF工况更为极限,表6列出了MDF工况的一次应力评定结果。

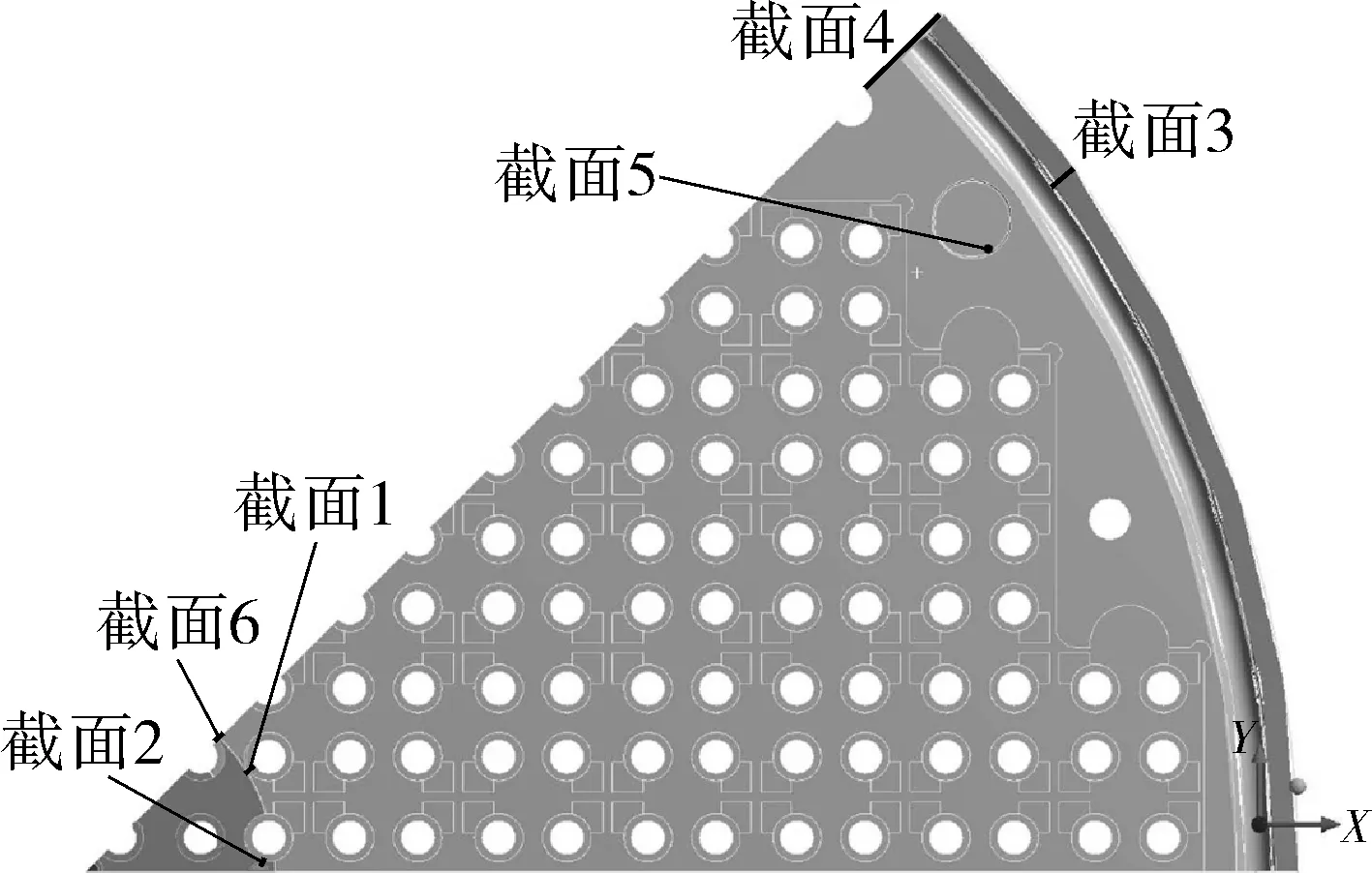

应力评定截面见图5。

表6 D级使用限制下一次应力评定(SSE+LOCA+MDF工况)

图5 应力评定截面

4.2 一次加二次应力强度评定

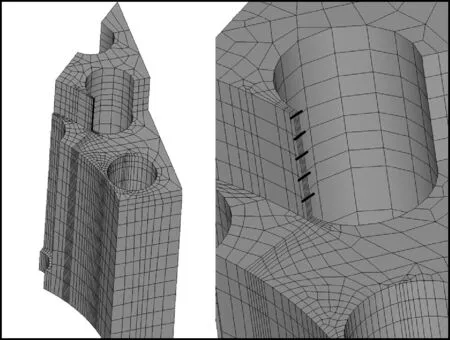

表7 一次加二次应力强度范围评定

1)平均温度取两个配对瞬态时刻温度的平均值; 2)Sm取平均温度下的设计应力强度。

通过计算,A/B级使用限制下一次加二次应力强度范围(P+Q)r及评定汇总见表7。可以看出,截面1内壁,截面5内壁的(P+Q)r超过3Sm的限值,依据ASME-BPVC-Ⅲ-NG-3228.3进行简化弹塑性分析。

NG-3228.3规定:若满足下列(1)~(6)的各点要求,则一次加二次应力强度范围可超过3Sm的限值。

(1)一次加二次的薄膜加弯曲应力强度(不包括热弯曲应力)的范围应≤3Sm。

表8 一次加二次应力强度(不包括热弯曲应力)范围评定

1)此值取自于图6所示5条路径的平均值;2)NA表示不适用。

图6 截面1对应的5条等效路径

表8所示为一次加二次应力强度(不包括热弯曲应力)范围及评定,满足要求。

(2)系数Ke。

疲劳计算时需要在疲劳设计曲线所列的Sa值乘以惩罚因子Ke,该因子已经在ANSYS疲劳模块中考虑。惩罚因子Ke值所列如下:

Ke=1.0 (当Sn≤3Sm时)

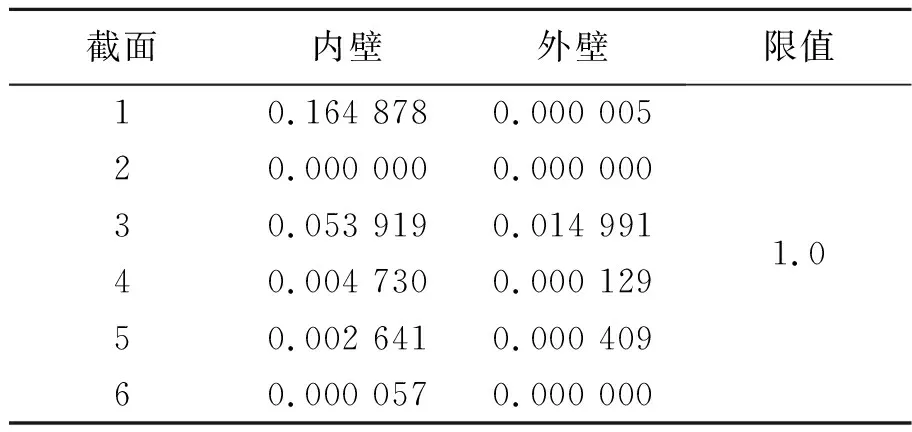

(当3Sm Ke=1/n(当Sn≥3mSm时) (3)疲劳评定按NG-3222.4进行,且无需考虑NG-3227.6。 (4)LCSP不承受内压作用,不存在热棘轮失效的可能性。 (5) 根据NG-3228.3,304不锈钢材料的Tmax=425 ℃,根据温度场分析,LCSP在温度载荷和发热率载荷作用下的最高温度不会高于425 ℃,满足要求。 (6)304不锈钢材料的最小屈服强度Sy=123 MPa(350 ℃),最小抗拉强度为Su=437 MPa(350 ℃),Sy/Su=0.28<0.80,满足要求。 疲劳分析的计算过程与一次加二次应力强度的计算过程相似,不同的是在评定位置处采用总应力强度(一次加二次应力加峰值应力)进行计算,A/B级使用限制下的疲劳评定汇总见表9。 表9 累积疲劳使用因子 本文应用ANSYS有限元软件建立堆芯支承下板及其连接部件的三维有限元模型,通过静力分析、瞬态温度场分析和瞬态热应力计算,分别得到机械和热载荷作用下的应力分布,最后根据ASME B&PVC第Ⅲ卷NG分卷开展对堆芯支承下板的结构完整性评定。本文的堆芯支承下板结构完整性分析评定方法可为其他类似反应堆支承结构分析提供参考。4.3 疲劳评定

5 结语