纤维缠绕复合材料压力容器的研究现状

惠 虎,柏 慧,黄 淞,杨宇清

(1.华东理工大学 机械与动力工程学院,上海 200237;2.上海市特种设备监督检验技术研究院,上海 200062)

0 引言

复合材料与传统材料相比,具有较高的比强度(单位密度的抗拉强度)和比模量(单位密度的模量),较好的抗疲劳和减振性能,更强的可设计性等优点,因此,广泛应用于航空航天、石油化工、交通运输和电子电气等领域[1-3]。压力容器在现代工业中用来贮存和运输有压力的气体或液化气体,在工艺中实现传热、传质、反应等过程,是各个领域中非常重要的特种设备[4-6]。早期的压力容器多为钢制金属容器,由于金属强度有限,在设计中唯有通过增加厚度来提高容器的压力,这将导致设计出的压力容器的质量超高,不仅为制造带来困难,也为容器的运输带来不便,而采用复合材料制成的压力容器的纤维缠绕层密度很小但强度高,因此能够减轻容器的质量。近年来,很多科研人员在复合材料压力容器的设计优化、健康监测、损伤检测等方面进行了大量的研究。因此,本文将对所有研究进行初步的概括和总结,首先简单介绍复合材料以及纤维缠绕复合材料压力容器的分类和应用,然后归纳复合材料压力容器的相关标准,最后总结复合材料压力容器的设计优化和健康监测与检测等方面的国内外研究进展。

1 复合材料

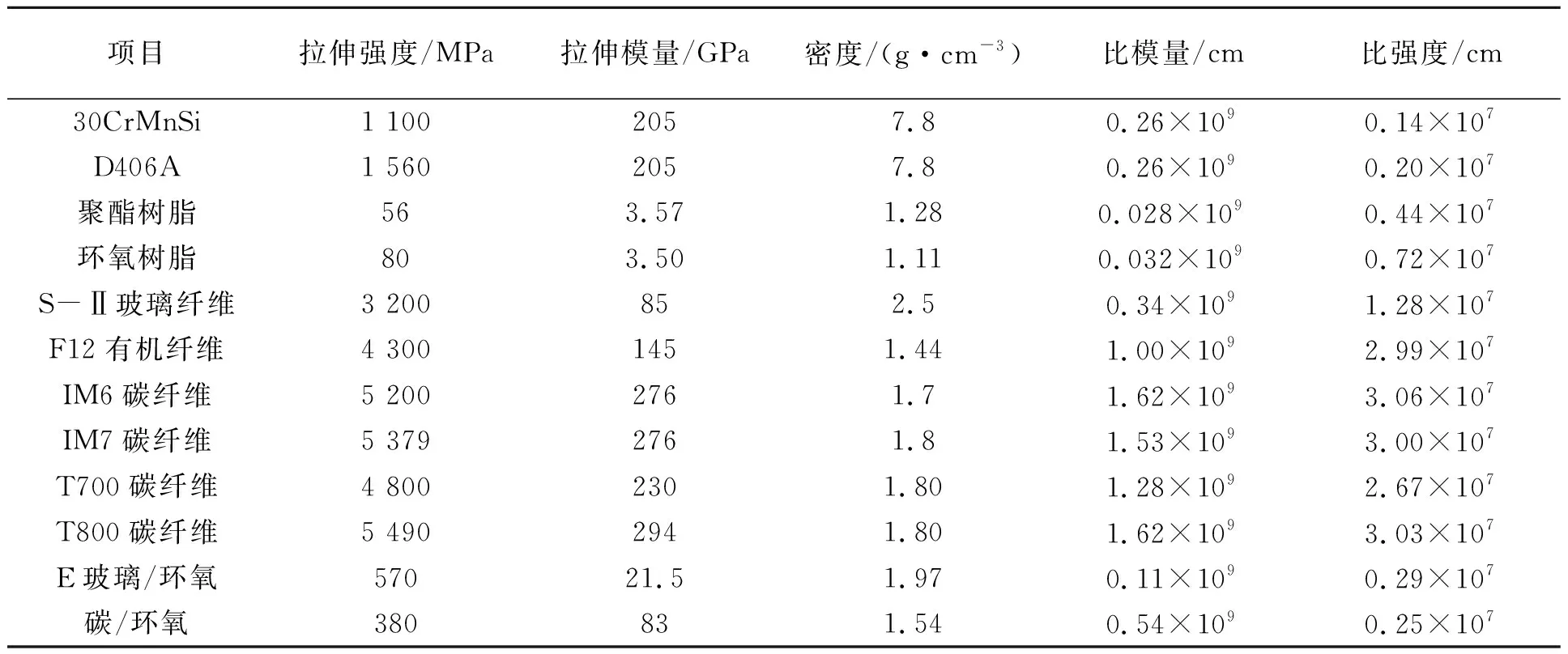

复合材料按基体材料类型可分为三类:树脂基、金属基和陶瓷基复合材料,其中树脂基复合材料广泛应用于各个领域,这是因为树脂的密度低、易成型、且与纤维增强体相容性好[3]。树脂基体分为热固性和热塑性树脂两大类,热固性树脂有环氧树脂、不饱和聚酯树脂和酚醛等,热塑性树脂常用的有聚乙烯和聚苯乙烯等。目前,环氧树脂、双马来酰亚胺树脂、酚醛树脂、乙烯树脂等为基体的复合材料被广泛使用,且其加工工艺较为成熟,环氧树脂的拉伸强度较聚酯树脂高。增强材料纤维主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维等有机纤维[7],其中,玻璃纤维和碳纤维制品在各个领域的使用率非常高,也是近几年来科研人员的研究重点[8-11]。依照纤维性能的差异,玻璃纤维可以分为普通玻璃纤维、耐强碱玻璃纤维、耐强酸玻璃纤维、高模量玻璃纤维等,而碳纤维种类达21种之多,不同种类和性能的碳纤维可满足不同实际工程的需求。不同型号玻璃纤维、碳纤维、树脂和复合材料的性能对比如表1[13]所示,可以计算出玻璃纤维的比强度和比模量比金属材料分别提高了814%和31%,碳纤维的性能则更加优越,其中T800碳纤维的拉伸强度和模量是玻璃纤维的近2倍[12],一般来说,碳纤维复合材料的比强度和比模量超过钢和铝等金属材料,而玻璃纤维的比模量却不如金属。复合材料的主要力学性能取决于纤维增强材料,但是对于剪切老化等性能,基体树脂起主要作用。

表1 不同型号纤维与金属材料性能对比

纤维增强复合材料具有明显的非均质、各向异性,不同铺层设计的复合材料,其弹性常数、热膨胀系数的强度等方面可能出现各种形式和不同程度的各向异性。将复合材料看处于平衡或运动状态的连续弹性体,其任意一点均有15个未知参数,包括6个应力分量、6个应变分量和3个位移分量。因此,各向异性使复合材料结构的力学行为更加复杂。

2 复合材料压力容器

复合材料压力容器主要由内衬层(存储、防漏和防化学腐蚀的作用)和纤维增强树脂基复合材料层(承载压力的作用)构成[14-15]。复合材料层中的纤维提供给结构强度,而树脂粘结纤维并在纤维之间起着分布和传递载荷的作用。复合材料压力容器主要有圆柱形、球形、环形和矩形等容器,其中圆柱形的压力容器最为普遍。

2.1 复合材料压力容器的应用现状

复合材料压力容器主要用于航空、航天、民用储气和石油化工等领域。根据结构可分为三类:Ⅱ型,内衬为金属,一般是钢或者铝制的,纤维环向缠绕,金属内衬和复合材料外壳分担结构载荷;Ⅲ型,金属内衬(钢制或铝制),纤维全缠绕,复合材料层几乎承担所有结构载荷;Ⅳ型,全复合材料结构,纤维混杂复合材料加聚合物内衬,复合材料承担所有结构载荷。

2.1.1 航天航空领域的应用

在航天系统中,空间推进系统、空间站环控、航天实验室和导弹系统压力源所用的压力容器很多都是复合材料压力容器,用来储存气体和燃料,包括氢气、氧气、氩气、氮气、空气和二氧化碳等[16-18]。以美国的NASA航天飞机为例,共有24个压力容器(工作压力为1.06~50 MPa,容积为5~600 L,直径为146~1 336 mm),现役的复合材料压力容器大多采用薄壁铝合金内衬,球形和柱形容器内衬的铝合金牌号分别为5086-T0和6061-T2。除此之外,国内外的卫星、运载火箭和导弹都大量使用了复合材料压力容器,如Hughes卫星、Mitex卫星、火星探测计划、Delm Ⅶ火箭等[19]。

2.1.2 储气领域的应用

复合材料压力容器可以用来储存和运输压缩天然气和氢气等气体,主要用于海洋油田和汽车等领域。由于设计者综合考虑了储罐安全、续航里程和基础设施投资等因素,因此车载储氢气瓶的压力一般被设计为35~70 MPa[20-22]。对于复合材料高压氢气瓶的制造商,美国的林肯复合材料(Lincoln Composites)、昆腾(Quantum)和加拿大的达因特(Dyneteck)等公司在全球范围内处于领先地位,这些企业已经成功研制了多种规格和型号的复合材料高压氢气瓶。空气呼吸器气瓶也属于储气领域,主要用于消防和医疗等行业,它多是由铝合金为内胆外缠绕碳纤维方法制造的,用于移动式正压空气呼吸器、自给式正压空气呼吸器及其他需用高压气体的场合[19]。

2.1.3 石油化工领域的应用

由于玻璃钢大型贮罐具有耐腐蚀性好、韧性和强度良好、寿命长且无需维修等优势,因此其在石油化工领域应用广泛,在油田中主要作为缓冲罐、沉降罐、污水罐、收油罐、回注水罐、过滤罐和消防水罐等。玻璃钢罐的内衬所用树脂的选择尤其重要,因为它与介质直接接触,主要起到防腐的作用,直接影响玻璃钢罐的寿命。而结构层树脂的强度要高,韧性要好,它是由缠绕机现场控制缠绕而成,在微机软件上可以根据设计要求设置缠绕角和含胶量等参数,从而控制设备的壁厚,尽可能保证设备壁厚在允许误差范围内[23]。

2.2 复合材料压力容器的相关标准

复合材料应用于压力容器领域虽然有较长的历史,但中国有关复合材料压力容器的标准并不多。下面分类介绍一些指导着复合材料压力容器发展的国内外相关标准。

2.2.1 纤维缠绕复合材料压力容器标准

1974年起草的美国ASME标准,其中第十篇为纤维缠绕塑料压力容器的标准,该标准以设计为基础[2-3];主要内容包括:玻璃纤维增强塑料制压力容器的一般要求,材料要求,设计要求,制造要求,资质要求,泄压装置,检验规则,检验要求,标志、钢印和报告的要求,以及9个规范性附录和9个资料性附录。该标准初期只含有玻璃纤维缠绕压力容器的相关要求,在2001年补遗了碳纤维和芳纶纤维缠绕复合材料压力容器的相关要求。该标准有3个级别的设计方法:Ⅰ级设计是通过原型压力测试的容器设计资格;Ⅱ级设计是强制性设计规则和通过无损方法的可接受测试;Ⅲ级设计既要通过原型压力测试的容器设计资格,还要采用非破坏性的方法,遵守强制性的设计和验收测试规则。

中国的相关标准大多是关于复合材料压力容器产品的标准。JC/T 587—1995《纤维缠绕增强塑料储罐》中规定了玻璃纤维缠绕增强贮罐的分类、原材料、技术要求、试验方法、检验规则和产品标志等,适用于缠绕法制造,在常压下贮存液体的地面立式、卧式圆筒形贮罐;HG/T 20696—1999《玻璃钢化工设备设计规定》中所叙述的玻璃钢化工设备指的是热固性树脂为基体材料,玻璃纤维为增强材料复合而成的整体耐腐蚀玻璃钢化工设备,本规定中的设计压力不大于0.6 MPa,外压设计压力不大于0.1 MPa,设计温度在-40~120 ℃范围内;HY/T 067—2002《水处理用玻璃钢罐》适用于以玻璃纤维及其制品为增强材料、不饱和聚酯树脂或乙烯基酯树脂为基体的标准底座型及加长底座型的水处理用玻璃钢罐;HG/T 3983—2007《耐化学腐蚀现场缠绕玻璃钢大型容器》,是参照ASTM D3299—2000Standardspecificationforfilament-woundglassfiberreinforcedthermosetresincorrosion-resistanttanks制定,适用于现场制造的立式圆筒形的常压耐化学腐蚀缠绕成型玻璃钢大型容器,直径为4 500~25 000 mm;GB/T 7190.2—2018《机械通风冷却塔 第2部分:大型开式冷却塔》中规定了大型开式冷却塔的产品分类和标记等,适用于单塔冷却水量不小于1 000 m3/h的开式冷却塔。

2.2.2 呼吸气瓶标准

美国交通部(DOT)在1970年分布了DOT-CFFC无缝铝内胆碳纤维全缠绕气瓶标准,现行版本为2000年11月第四次修订版《全缠绕碳纤维增强铝内胆气瓶的基本要求》,此标准适用于水容积小于90.7 L,工作压力小于34.5 MPa的气瓶,本标准规定了无缝铝内衬上缠绕碳纤维和环氧树脂复合材料结构层的设计、制造和性能的要求;美国压缩气体协会于1970年发布了DOT FRP-1《FRP纤维增强FC型复合材料气瓶基本要求》标准,该标准适用于玻璃纤维缠绕气瓶,容积范围小于90.7 L,工作压力范围为6.2~34.5 MPa。DOT FRP-2《FRP纤维增强3HW型复合材料气瓶的基本要求》于1982年制定,最初用于玻璃纤维铝内胆环向缠绕,后来允许用于钢内胆,规定的容积和工作压力范围与FRP-1相同;英国健康委员会(HSE) 1992年1月发布第一个政府许可的关于碳纤维复合气瓶(呼吸器)的标准,压力为20.7 MPa或30.0 MPa,英国HSEA1-FW2和欧洲标准化技术委员会于1999年7月编制了PREN12245《全缠绕复合材料气瓶》[24-25]规范。

2.2.3 车用压缩天然气气瓶标准

2000年9月15日正式颁布ISO 11439《车用压缩天然气高压气瓶》标准,该标准是在过去20年来各国经验的基础上制定的,本标准包含了天然气汽车车载高压可充装气瓶的最低要求,不包括因撞车而产生的外来冲击等工作条件,最大充装压力为26 MPa,气体充装的天然气应符合干性或湿性气体,国内车用压缩天然气气瓶也多参考该标准。还有一个比较有代表性的是ISO于2002年批准的ISO 11119《复合结构气瓶——规范和试验方法》,该标准适用于容积450 L以下、用于储存和运送压缩和液化气体的容器,包含3个部分:《承载金属内胆纤维增强全缠绕复合气瓶》《环向缠绕复合气瓶》和《非金属内胆和不承载金属内胆纤维增强全缠绕复合气瓶》[2-3]。此外,ISO/DIS 19881—2017Gaseoushydrogen-landvehiclefuelcontainers规定了该类容器的材料、设计、制造、标志、安全测试和可拆卸容器的要求,此标准适用于水容积在1 000 L以下,工作压力不超过70 MPa 的储氢容器。

美国航天和星级航空协会发布的S-081《非金属内胆复合缠绕压力容器》是针对进行中的发射运载工具和有效载荷制定的,该标准对材料的选择和安全指南提供了广泛的指导,设计思路基于应力破裂性能而建立飞行寿命的最低可靠性[2]。美国机动车工程师学会(SAE)发布了一系列有关燃料电池汽车的相关标准,其中SAE J 2579—2017《燃料电池和其他氢车辆燃料系统技术信息报告》规定了移动式车载储氢燃料容器和公路车辆手动操作系统的设计、结构、服役和维修的要求。

欧洲标准化技术委员会编制的复合气瓶规范EN 1964-1《可运输气瓶——无缝环向缠绕复合材料容器》和EN 12245—2002《可运输气瓶——全缠绕复合材料气瓶》,两个标准均规定了容积在450 L以下复合气瓶的材料、设计、结构、性能测试和制造等最低要求。而中国的标准相对较少,值得借鉴的是GB/T 6058—2005《纤维缠绕压力容器制备和内压试验方法》,该标准规定了纤维缠绕压力容器的制备方法和内压试验强度计算,适用于制备具有规定几何形状的纤维缠绕压力容器试样,在规定的条件下进行内压试验,以确定纤维缠绕压力容器的表观拉伸参数。此外,GB/T 35544—2017《车用压缩氢气铝内胆碳纤维全缠绕气瓶》适用于设计制造公称压力不超过70 MPa,水容积不大于450 L,贮存介质为压缩氢气,工作温度不低于-40 ℃且不高于80 ℃,固定在道路车辆上用作燃料箱的可重复充装气瓶,规定了压缩氢气铝内胆碳纤维全缠绕气瓶的型式和参数、技术要求、试验方法(火烧、极限温度压力循环、加速应力破裂、水压爆破、跌落、氢气循环和枪机试验等)和检验规则等要求。

3 复合材料压力容器的设计及优化

为了制造出符合实际工况的复合材料压力容器,首先需要根据相关设计理论和标准对复合材料压力容器进行结构设计,然后建立优化模型,在充分发挥纤维及树脂材料特性的前提下,提高压力容器的力学性能,降低材料使用及生产制造成本,最后实现复合材料压力容器的轻量化。国内外有很多学者对复合材料压力容器的设计和优化进行了深入研究,本文将总结具有代表性的研究成果。

ZU等[26-33]采取非测地线缠绕成型方法,基于有限元模型,对含有不对称极孔、不同形状封头和开孔的复合材料压力容器进行应力分布和极限强度的模拟分析,进而设计和优化符合工况要求的压力容器。VAFAEESEFAT等[34]提出了一种多层次的非金属衬里复合压力容器优化策略,该算法利用迭代算法和有限元分析对设计参数进行优化,其中设计变量包括封头形状、缠绕角、层厚、层数和堆叠顺序。由于制造工艺对长丝缠绕复合材料压力容器的质量有显著影响,LIU等[35]先建立了几组三维有限元模型,并计算出缠绕过程所产生的残余应力,然后基于线性热粘弹性本构模型对热粘弹性效应的固化残余应力进行预测,最后利用一种新颖的迭代算法给出了失效压力的确定方法,找到最优的绕组参数以获得更好的力学性能。

PARNAS等[36]开发了一个新的分析程序,可以设计和预测纤维增强复合压力容器的力学行为。 该程序采用了经典的弹性层合理论和广义平面应变模型,并考虑了由于温度和湿度的转变而产生的内部压力、轴向力和体力,应用三维失效理论,得到了压力容器绕线角、爆破压力、最大轴向力和最大角速度的最优值。SON等[37]通过有限元分析,模拟了具有预设缠绕模式的燃料电池车辆Ⅲ型氢压力容器的自紧过程,对复合层采用了基于堆叠的建模技术,导出了封头部分纤维的轮廓函数,以确定缠绕角度和厚度,并对压力容器进行了应力分析,预测了压力容器在最小爆裂压力下的失效。除了圆柱形复合材料压力容器的设计,还有其他形状压力容器的设计优化分析。XU等[38]提出了一种新的球形结构缠绕策略,利用缠绕轨迹方程进行计算,给出了球形结构的绕组参数设计。MITKEVICH等[39]基于环形膜模型设计了环形复合材料压力容器的缠绕轨迹,并对其进行受力分析,得到不同角度下的环向及纵向应力应变方程。HOJJATI等[40-41]对封头的设计进行了深入研究,同时评估了封头剖面上的力学性能,证明了矩阵性质在封头设计中起着重要的作用,获得了最优的子午线形状失效准则,并概述了封头结构设计的分析方法。

4 损伤的监测与检测评估方法研究

复合材料压力容器一旦发生损伤,在外部载荷作用下,会在损伤部位产生应力集中,当应力大于材料的许用应力后,进而导致安全事故的发生[42]。然而,用目视或者手敲的方法基本上很难发现复合材料层内部小缺陷,因此特种设备必须进行定期检查,而无损检测就是一种重要且有效的检测手段,损伤研究也成为压力容器领域研究者们的关注热点之一。复合材料压力容器的失效有3种:第1种是内衬的失效,主要是内衬的渗漏和鼓包;第2种是复合材料层的失效,表现为基体损伤、纤维基体脱粘、纤维断裂和分层等;第3种是内衬层与纤维层脱粘分层。而复合材料压力容器的损伤主要来自于复合材料层,因此大部分研究者关注复合材料层内部缺陷的检测方法及检测信号处理两个方面。复合材料结构中缺陷的无损检测技术包括声发射检测、光纤法、超声波检测、X射线检测、红外热成像检测、微波检测和激光错位散斑成像检测等[43]。

4.1 声发射无损检测技术

声发射又称应力波发射,是指物体在受外界作用下因能量瞬间释放而产生变形、断裂或内部应力超过屈服强度而进入塑性变形的现象,利用仪器探测、记录并分析声发射信号,经过处理便可用于损伤的判断和定位,声发射技术就是利用以上原理来判断裂纹萌生和扩展的[44]。在复合材料压力容器中,可按照一定的方法布置多个声发射传感器,同时监控整个压力容器,在内压有规则地变化中识别主要的破坏模式和位置。

LIAO等[45]用声发射检测技术探究了70 MPa Ⅳ型复合材料储氢气瓶的损伤机理,在容器中加水打压,水压范围分别为0~105 MPa和0~158 MPa,产生的声发射信号通过仪器记录下来,并用多参数统计分析方法分析振幅、频率和能量等特征参数,研究在水压和爆破试验过程中,特征参数(如振幅和峰值计数)与三种主要损伤模式的对应关系,并探讨了随着内压的增加复合材料压力容器的损伤演化行为。DAHMENE等[46]研究了费利西蒂效应及通过/失败准则,试验中使用的复合材料压力容器曾受到不同级别和不同区域的机械撞击,在收集到信号数据后,从区域和平面定位的角度分析这些数据,结果已证明,失效位置与通过区域和平面定位确定的位置有很好的相关性。CATTY[47]通过简单的数值模拟方法,探究了区域定位和平面三角定位方法的不同,研究了基础参数设置对声发射信号的影响,可作为确定新的声发射测试标准的基础。CHOU等[48]使用声发射技术检测碳纤维复合材料压力容器在连续循环内气压载荷下的损伤,监测损伤的萌生和积累,但是仍然无法确切地区分出纤维断裂、基体开裂、脱粘和分层的信号,破裂寿命和声发射事件有很大的差异,同时,使用数值模拟方法对恒定拉伸应力下的复合材料板进行分析,发现应力断裂寿命的高度变异性主要是由于碳纤维断裂过程的随机行为所致。李伟等[49-50]通过对纤维缠绕复合材料容器在水压和爆破试验的研究,结合声发射技术,得到了复合材料容器在受压损伤及爆破过程中的声发射信号变化规律,并运用参数法和K均值聚类法分析了复合材料容器损伤过程的声发射特性,应用费利西蒂比评价其损伤程度。

4.2 光纤法

用光纤法可以实现对复合材料压力容器的自动实时远程监控,将光纤传感器铺贴在复合材料层表面或者内部,对容器的工作温度和应变实时监测,许多学者利用光纤来评估复合材料的裂纹及纤维断裂[51-54],其基本工作原理为:当压力容器出现损伤时,内部的光纤断裂并从损伤区发射光信号到达终端,由此判断损伤尺寸和位置。

MUNZKE等[55]将分布式光纤应变传感器埋入到纤维全缠绕压力容器中,探究在252 000次循环加载直到爆破的情况下该容器的应变响应,结果表明,直到容器寿命结束,有3/4的纤维可用于应变监测,通过测量损伤引起的应变变化,可以对材料失效进行局部化,并在爆裂前监测17 000个载荷循环。ERIK等[56]讨论了光纤实际应用和信号后处理方面的挑战,在加压过程中,光纤被用来测量复合层的几个厚度的应变,然后对钢瓶进行撞击,分析光纤的背散射光,以显示损坏的位置和严重程度,对嵌入式光纤网络的研究成功地证明了光纤法是一种很有前途的复合压力容器结构的健康监测方法。扫描波长干涉测量的分布式应变传感器技术已被用于具有铝衬的Ⅲ型圆柱形气瓶的结构健康监测[57-59]。

赵海涛[60]使用多个光纤传感器,对复合材料的制造和服役过程进行实时监测,通过分析不同温度及制造压力下复合材料的应变变化与材料的性能对比,得到提高复合材料产品合格率的方法。此方法也可应用于复合材料结构,建立复合材料结构制造-服役全寿命健康监测体系,来实时监测可重复使用复合材料结构的制造、服役、损伤、破坏全寿命过程。肖飚等[61]在玻璃纤维缠绕金属内胆复合材料压力容器的制备过程中,将应变传感器埋在金属内胆与玻璃纤维/环氧树脂复合材料层之间,并对该纤维缠绕压力容器开展水压疲劳和爆破试验,结果表明,该方法可以原位监测压力容器在疲劳和爆破试验中的应变变化趋势。还有很多采用埋入式传感器实现对复合材料结构的原位测试[62-65],均原位测试了碳纤维增强复合材料的层间变化,结果表明该方法可以精准地监测复合材料的层间状态。

4.3 超声波无损检测技术

超声波无损检测技术的工作原理是利用材料内部缺陷区域与正常区域对超声波位置及尺寸的信号感应,超声波检测显示直观、检测速度快,且广泛应用于大型复合材料与构建的检测中,尤其适合检测其内部的分层缺陷,也可以详细检测其中的微小孔隙、裂纹、粘脱等缺陷。该检测方法的优点是灵敏度极高,缺点是实际过程中需要结合使用耦合剂,且效率低下,缺陷类型不同,其采用的探头规格也不同。

YANG等[66-70]将超声波检测技术用于复合材料压力容器和层合板的损伤监测和检测中,其中文献[66]中提出了一种利用导波实现储氢容器缺陷自动检测与定位的在线监测系统技术,基于导波在空心球和圆柱中传播的理论背景[71-72],采用坐标变换方法对椭圆定位算法进行修正,然后利用改进算法对缺陷进行在线定位,试验定位出缺陷分别在储氢容器的筒体和封头部分,除此之外,该团队还在文献[73]中研发了基于多壁碳纳米管界面传感器的多功能复合材料,并研究了其在纤维缠绕压力容器健康监测中的应用。

4.4 其他无损检测技术

X 射线成像法的原理是利用X射线穿透物体进行扫描,然后收集射线经过不同物质衰减后的信息,经过数学方法以及计算机处理,求解出衰减系数在物体内的分布,并转化为图像的灰度分布,从而实现重建物体图像的成像技术[74]。NEBE等[75]研究了Ⅳ型复合材料压力容器纤维堆叠顺序对容器变形和爆破压力的影响,其中用X射线计算机断层扫描技术,提供了关于纤维体积分数和孔隙率分布的见解。史建军等[76]运用射线实时成像技术对碳纤维复合材料气瓶进行在线动态检测,分析了其常见缺陷及其对复合材料性能的影响,证明了该检测方法的灵敏性和精准度。黄良等[77]在纤维层和内胆上制作了系列刻槽和平底孔等人工缺陷,通过优化后的透照参数,拍摄人工试样影像。检测结果表明,数字射线检测方法能够检出纤维层上深度为0.25 mm的纵向刻槽和深度为0.5 mm的环向刻槽,同时还能检出内胆上深度为0.25 mm的纵、环向刻槽等人工缺陷。

红外热成像、微波检测和激光散斑检测技术均已初步应用于复合材料的损伤与断裂研究,而很少用于复合材料压力容器的损伤检测研究。

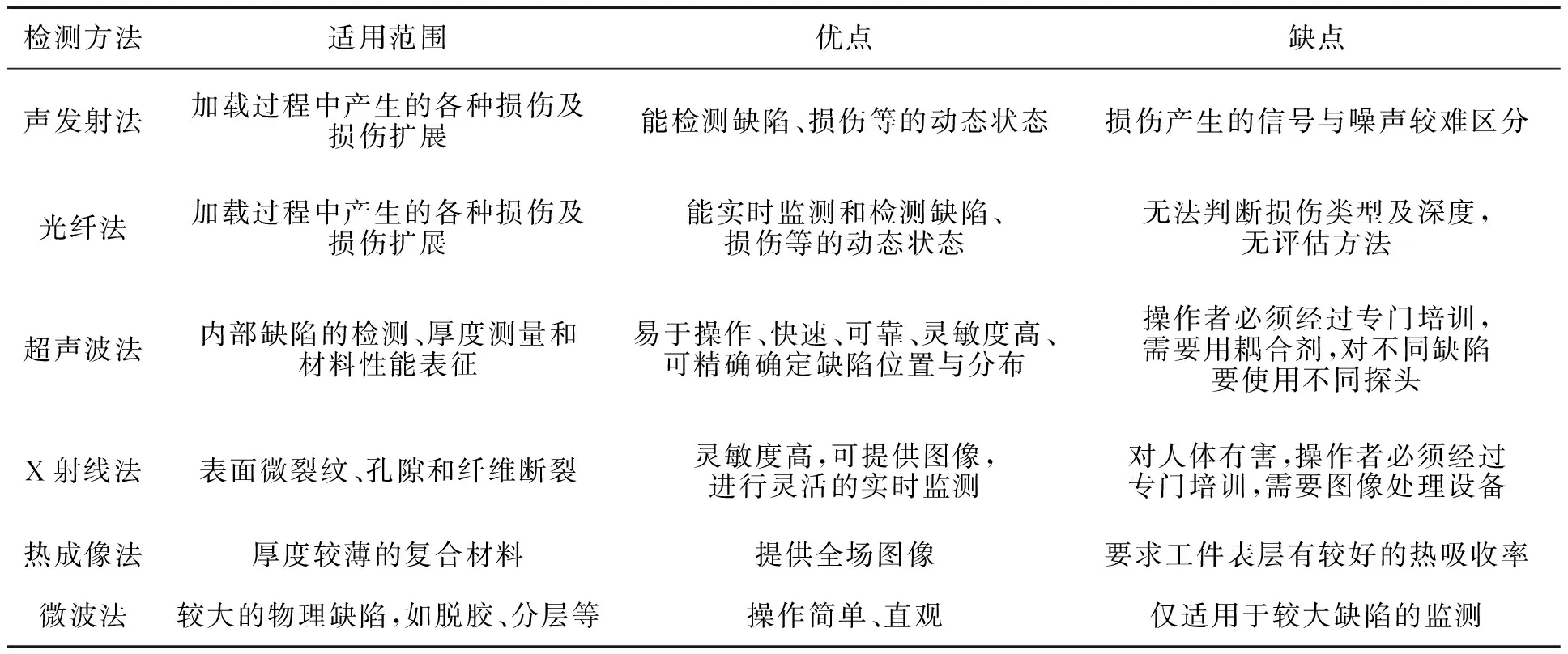

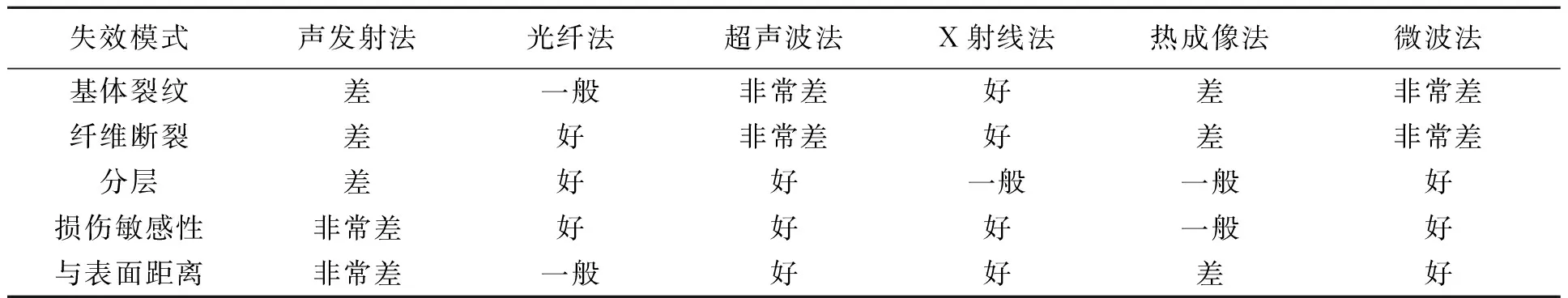

以上几种无损检测方法的对比如表2[78]所示。将复合材料的各种损伤检测方法的适用性加以总结,见表3。

表2 复合材料压力容器常用无损检测方法比较

表3 常用复合材料无损检测技术的适用性

5 结语

由于纤维缠绕压力容器具有承压性能好、质量轻等优点,它的应用范围日趋扩大,在航空航天、汽车、石油化工等领域有很好的应用潜力。纤维缠绕压力容器的设计研发也不断成熟,但仍需改善,优化设计方法,提高纤维强度利用率。复合材料压力容器无损检测的方法有很多,但仍不成熟,还需要研究者进一步探究,实现损伤的精准定位,为复合材料压力容器全寿命健康监测提供更加有效的方法。