超大型容器牛眼式局部焊后热处理模拟分析与工程应用

晏桂珍,蒋文春,罗 云,王成才,高 腾,马淋淋,李 银

(1.山东核电设备制造有限公司,山东烟台 265118;2.山东省核电设备工程技术研究中心,山东烟台 265118;3.烟台市核电设备工程技术研究中心,山东烟台 265118;4.中国石油大学(华东) 新能源学院,山东青岛 266580)

0 引言

焊后热处理是压力容器制造的一道重要工序,其具有松弛焊接残余应力、稳定结构的形状和尺寸、改善母材和焊接接头的性能、提高抗应力腐蚀的能力的作用[1-4]。焊后热处理有炉内加热整体热处理、炉内加热分段热处理、容器内部加热整体热处理和筒体整圈加热局部热处理4种方式。为了实现焊后热处理整体性、一次性和终结性等功能特点[5-6],工程应用优选整体加热焊后热处理[6-9]。

某项目超大型压力容器内直径约43 m,高度超过60 m,采用模块化分段拼装,然后整体吊装就位焊接完成。依据设计规范,该压力容器筒体与插入板之间的焊缝需要进行焊后热处理。筒体段组焊阶段是一个两端开口、直径达43 m的薄壁圆筒,若进行炉内整体或分段热处理,需要建造大型专用热处理炉,成本太高且对工期进度影响较大;各分段就位形成封闭容器后,内部安装了大量的主系统与设备,也不能采用自身炉膛内部加热的方式进行整体热处理。因此,采用局部电加热的方式进行焊后热处理是相对可行的方法。

对于压力容器局部焊后热处理,ASME Bolier& Pressure Vessel Code Section Ⅲ和GB 150.4—2011《压力容器》规定筒体局部热处理时应沿容器的整个圆周形成一个环形加热带。以筒体上P03插入板为例,其外直径达4.2 m,若采用整个筒体环形加热带的方法,所需加热面积为1 284 m2,加热电能需求为5.8万kW,施工操作性较差,现场难以实现[10-16]。筒体与插入板焊接接头宜选择牛眼式局部焊后热处理方式。然而,大型筒体与插入板焊接接头局部焊后热处理易产生由于变形不协调而导致的再热裂纹,文献[17]和[18]均报道了某核电大型压力容器的插入板与筒体焊缝在焊后热处理过程中产生了3处裂纹,裂纹长度共计约5.6 m,均处于插入板一侧的焊缝熔合线处,裂纹最深处约10 mm;分析发现,热处理过程中的不均匀变形及焊趾处应力集中是导致裂纹的根本原因。

对此,本文针对大型容器插入板与筒体牛眼式局部焊后热处理开裂问题,为避免发生焊接接头表面开裂和异常变形等缺陷,并综合施工成本,采用有限元模拟方法,对牛眼式局部焊后热处理进行模拟分析,尝试找出一种可以避免焊后热处理开裂的牛眼式局部焊后热处理方法,并对此方法进行工程验证。

1 分析模型

1.1 几何模型

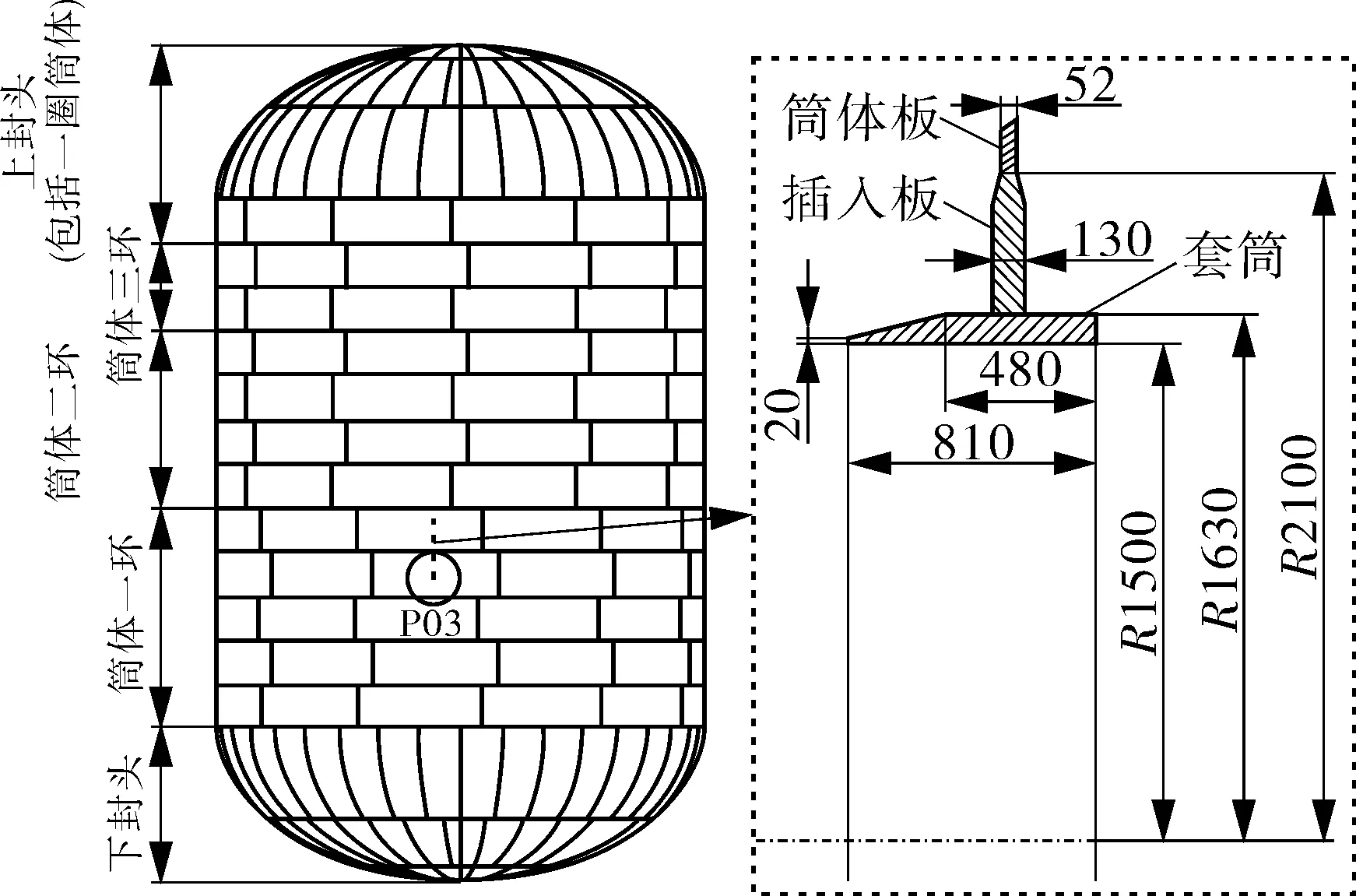

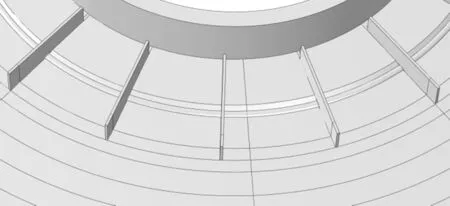

筒体环内直径43 m,总高19.34 m,由5层板组成,第1层钢板厚度55 mm,其余4层钢板厚度为52 mm。P03插入板厚130 mm,外直径4.2 m,其上安装焊接一个内径3 m、厚度130 mm的贯穿件套筒,结构如图1所示。

图1 插入板与筒体环结构示意

插入板对接焊缝热处理主要受轴向约束作用,为节省计算时间,建立1/4模型;研究的关键部位是P03插入板与筒体间的焊接接头,忽略筒体钢板之间的拼焊焊缝,以及筒体上其他插入件和贯穿件;将除P03插入板和贯穿件之外的筒体看作一个整体。

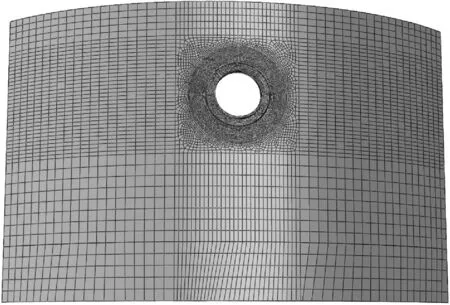

图2 分析模型与网格划分

利用有限元软件对建立的几何模型进行网格划分,插入板与筒体环间焊缝和热影响区的网格尺寸较小,分布较密,远离焊缝的网格尺寸较大,分布较疏,中间部分采用过渡网格进行划分,保证计算的精确度。网格类型采用计算精度高的三维八节点六面体缩减积分单元(C3D8R)。利用单元钝化与激活方法来形成焊缝金属。在焊缝及热影响区,残余应力比较大,网格划分较为密集,在远离焊缝的区域,网格较为稀疏。图2示出了网格划分模式,共有268 537个节点和238 824个单元。热分析和力分析采用相同的单元和节点。

1.2 材料参数

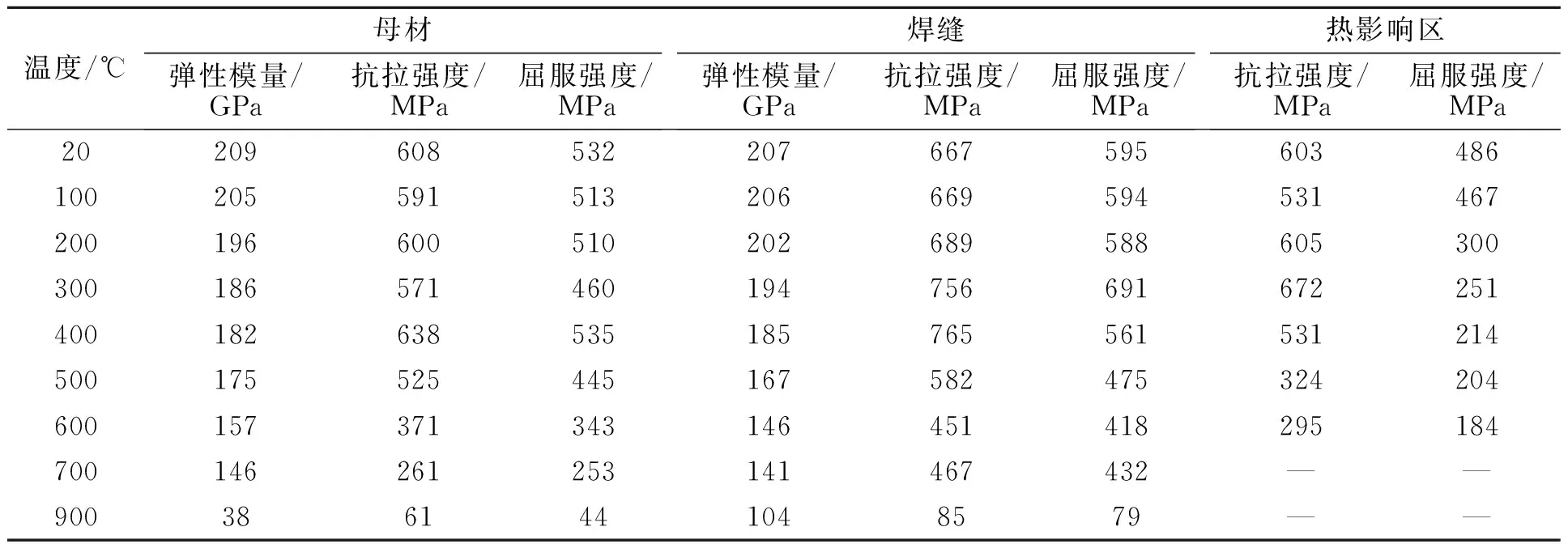

筒体、P03插入板与套筒的材料均为SA-738Gr.B。通过试验和处理分析,不同温度下试样母材区、焊缝区和热影响区的弹性模量、抗拉强度以及屈服强度,如表1所示。SA-738Gr.B为淬火加回火态交货的含Cr,Mo低合金元素的碳锰硅钢,蓝脆现象造成抗拉强度在300~400℃范围呈现明显升高,屈服强度高低波动的结果。

表1 不同温度下试样母材区、焊缝区和热影响区力学性能

1.3 边界约束

1.3.1 温度场计算边界条件

在温度场计算过程中,设置绝对零度和环境温度,焊接计算时赋予模型环境温度,热处理计算时赋予模型温度,同时设置模型的对流散热与辐射散热,以保证模型温度的正常变化。

1.3.2 应力场计算边界条件

焊后热处理时,筒体环下部通过坡口保护器与支墩接触,限制筒体环沿径向方向位移及轴向向下的位移。分析模型筒体环下端设置径向约束和轴向约束,模型两侧设置对称约束。

1.4 热输入载荷

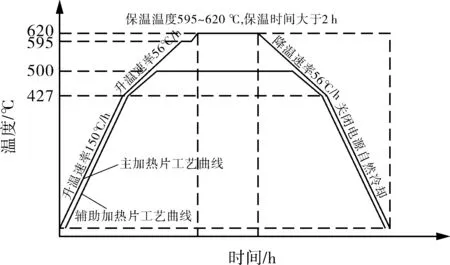

根据实际焊后热处理情况进行模型切割,选择对应区域进行热处理热源的添加,按热处理曲线的参数设置热处理热源变化幅值曲线(见图3),以保证最大程度地接近实际工况。

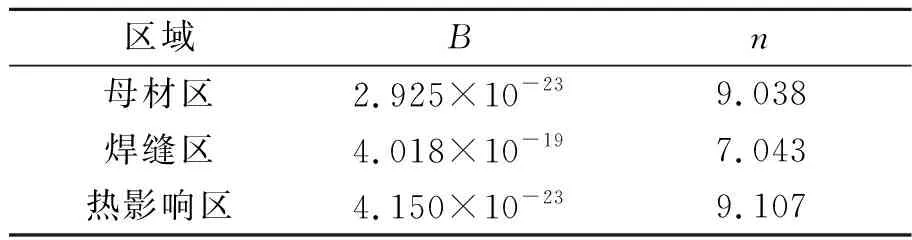

在长时间的热处理过程中,在高温下,材料不可避免地会发生蠕变,对残余应力存在一定的释放作用。选择合理的蠕变模型是准确计算热处理过程中残余应力演化规律及残余应力、应变的关键。采用Norton本构模型对焊接接头在热处理过程中的蠕变行为进行模拟,一般认为在高温下材料的最小蠕变应变速率和应力满足Norton指数关系式:ε=Bσn。根据母材区、焊缝区和热影响区的蠕变曲线得到应变最小变化速率,通过拟合得到母材区、焊缝区和热影响区蠕变曲线的两个参数B和n,如表2所示。

图3 焊后热处理温度曲线

表2 蠕变曲线参数计算结果

2 模拟分析工况

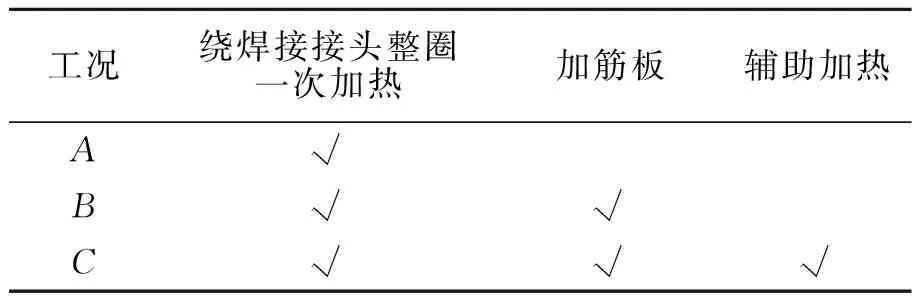

结合现场操作可行性,针对表3所示3种工况进行模拟分析。

表3 工况组合方式

垂直焊缝加筋板目的是减小热处理过程中焊缝及附近区域的应力和变形。加筋板材质为SA-738 Gr.B,初设长度800 mm,厚度40 mm,以间隔800 mm布置。对焊缝加筋板模型进行网格划分并优化,如图4所示。

图4 焊缝加筋板局部模型

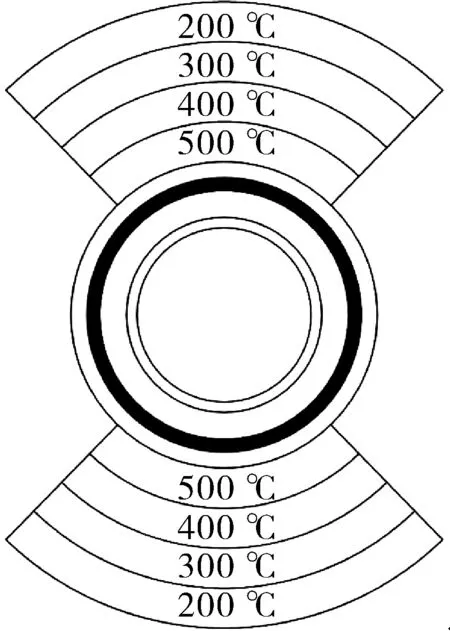

对主加热区周围增加辅助加热的方式进行模拟,目的是改善变形不协调,降低热处理过程中产生的弯曲应力。辅助加热方案为轴向梯度辅助加热,即:轴向由主加热区向外依次增加500 ℃辅助加热区、400 ℃辅助加热区、300 ℃辅助加热区、200 ℃辅助加热区,每个温度辅助加热区的宽度为200 mm,如图5所示。

图5 轴向梯度辅助加热方案示意

通过对比分析焊接接头加筋板模型与焊接接头加筋板并辅助加热模型、无筋板模型与无筋板加辅助加热模型的热处理模拟结果,并结合施工难易程度,确定最终是否进行轴向梯度辅助加热。

3 结果分析

3.1 路径与定义

以容器筒体为基准,建立柱坐标系,并定义该坐标系下沿径向、环向和轴向的应力分量分别为径向应力S11、环向应力S22和轴向应力S33,沿径向、环向和轴向的变形分量分别为U1、U2和U3。

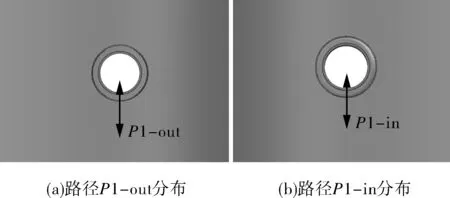

根据工程经验,插入板与筒体连接焊接接头上下两部位的是焊后热处理易产生裂纹的区域,在模型上取两条路径进行分析,如图6所示。P1-out为插入件下部沿外表面由焊缝中心分别向厚板方向和薄板方向;P1-in为插入件下部沿内表面由焊缝中心分别向厚板方向和薄板方向。

图6 模型上两条路径示意

3.2 应力模拟分析结果

3.2.1 工况A分析结果

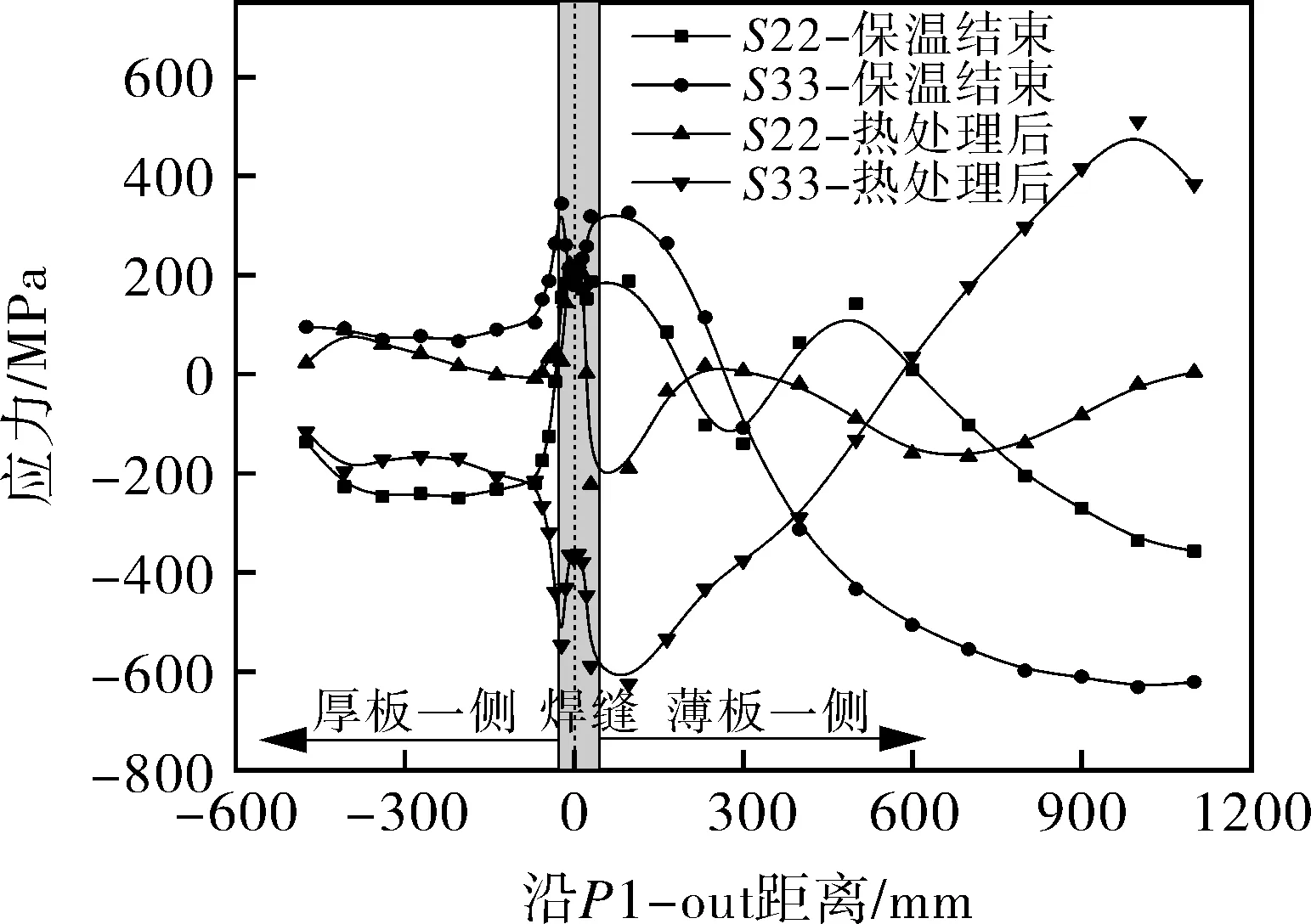

图7(a)示出路径P1-out环向应力和轴向应力分析结果。厚板一侧在距离焊缝相对较远位置保温结束和热处理后的各向应力分布均匀;在邻近焊缝位置保温结束和热处理后各向应力变化幅度相对较大。其中,保温结束时环向应力由-250 MPa增大至155 MPa,保温结束时轴向应力由66 MPa增大至345 MPa,热处理后环向应力由-9 MPa增大至26 MPa,热处理后轴向应力由-200 MPa降至-550 MPa。薄板一侧整体应力波动较大,尤其是保温结束时的轴向应力由邻近焊缝区的320 MPa迅速降至-620 MPa,热处理后的轴向应力由邻近焊缝区的-625 MPa迅速增至510 MPa。

(a)沿路径P1-out 环向应力和轴向应力

图7(b)示出路径P1-in环向应力和轴向应力分析结果。保温结束时环向应力在厚板侧均为压应力且波动较小,基本维持在-300 MPa左右,但厚板侧焊趾处应力为16 MPa,存在一定的应力不协调;保温结束时薄板侧环向应力分布有一定的波动,但近焊缝区相对平缓,且为压应力。保温结束时轴向应力在厚板和薄板邻近焊缝位置均为压应力,最小值位于薄板侧焊趾处约-330 MPa。热处理后环向应力在厚板侧远离焊缝位置分布均匀,数值基本维持在100 MPa左右,在邻近焊缝位置环向应力迅速增大,在焊趾处大到最大值480 MPa;热处理后环向应力在薄板侧邻近焊缝位置基本维持在320 MPa左右,在薄板远离焊缝位置环向应力迅速较小,最小约为-170 MPa。热处理后轴向应力分布规律和热处理后环向应力基本一致,在厚板侧和薄板侧轴向应力最高值分别达到687 MPa和652 MPa。

图7(c)示出路径P1-out径向变形分析结果。在保温结束时,厚板侧径向变形分布较平缓,但数值最大可达到约122 mm;薄板侧径向变形迅速减小,最小仅有-0.6 mm,因此,焊缝两侧存在较大的变形不协调性。在热处理后,厚板侧径向变形分布较平缓,数值也仅有18 mm;薄板侧径向变形减小,但是降低幅度不大。热处理后,焊缝邻近位置的径向变形降低效果显著。

从分析结果可知,保温结束时的径向变形过大,薄板侧分布不协调,导致较大的弯曲应力,保温结束时P1-out轴向应力为345 MPa,超过保温(600 ℃)时热影响区的屈服强度,存在开裂的风险。

3.2.2 工况A与工况B结果对比

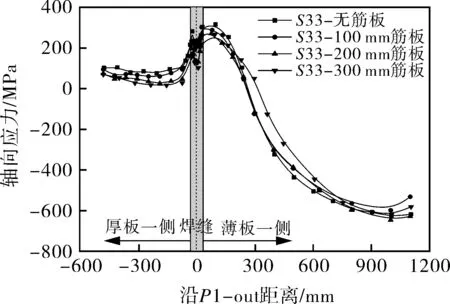

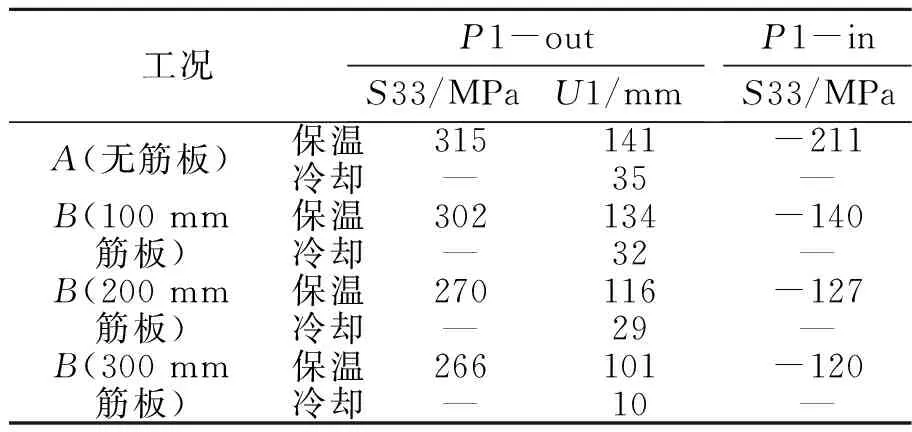

工况B选择筋板高度为100,200,300 mm三种情况进行分析,与工况A综合对比结果如图8所示。3种高度筋板工况和无筋板工况轴向应力整体分布规律基本一致,即焊缝两侧附近位置应力水平较高,远离焊缝位置应力水平较低;薄板侧应力降低幅度较大,存在应力不协调性,且在远离焊缝位置变为压应力;焊缝附近位置轴向应力整体上随着筋板高度的增加而降低。焊缝区域轴向应力波动较大,且筋板高度越大,轴向应力数值越小;最大值均出现在厚板一侧,无筋板工况轴向应力最大值为315 MPa;高度100 mm筋板工况轴向应力最大值为302 MPa;高度200 mm筋板工况轴向应力最大值为270 MPa;高度300 mm筋板工况轴向应力最大值为266 MPa。随着筋板高度增加,轴向应力降低效果愈加显著。

表4示出了沿路径P1-out和P1-in不同高度筋板模型在保温结束和热处理后焊缝附近的最大应力及变形值。由表4可以看出,保温结束时外表面的最大轴向应力随着筋板高度的增加而降低;热处理后,无筋板和高度100 mm筋板的最大径向变形超过或十分接近筒体壁厚的2/3,高度200 mm筋板与筒体壁厚2/3只有约5 mm差值,高度300 mm筋板径向变形相对较小。

(a)保温结束时轴向应力对比

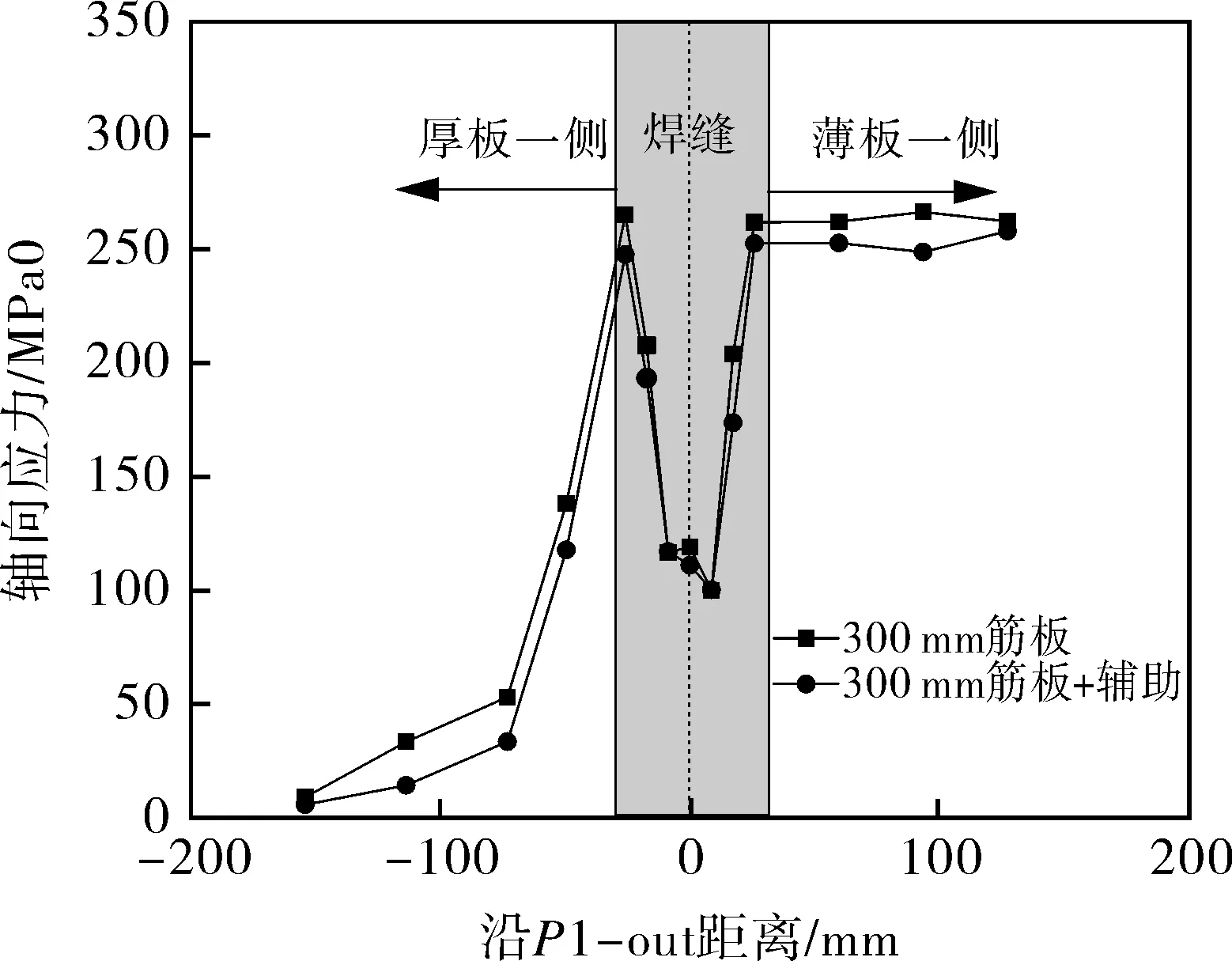

3.2.3 工况B与工况C结果对比

选择较优的300 mm高筋板方案,开展工况B与工况C对比分析,结果如图9所示。P1-in路径应力为压应力,不做重点分析。

表4 沿P1-out和P1-in在保温结束后和热处理后的最大应力及变形值

(a)保温结束时轴向应力对比

沿外表面P1-out路径,工况C(辅助加热模型)相对于工况B(无辅助加热模型)轴向应力和径向变形改善效果不明显,考虑到轴向辅助加热施工难度和成本费用,建议选择无辅助加热作为插入板实际热处理工艺。

4 优化方案

4.1 方案方案模型

结合筋板强度校核分析结果和工程操作方便,采用筋板长度1200 mm,高度200 mm,厚度40 mm,间距800 mm垂直布置于焊缝上,整圈一次加热的优化方案。

4.2 优化方案焊后热处理分析结果

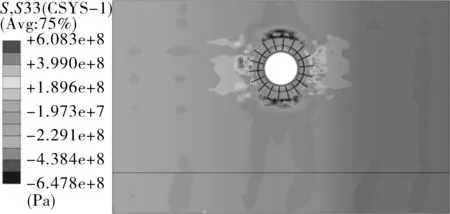

图10,11分别示出保温结束时和热处理后环向应力和轴向应力分布云图。在保温结束时,焊缝区及周边区域的环向应力和轴向应力均不超过300 MPa,在内侧为压应力,且最大值出现在插入板下部焊缝位置及周边区域。在热处理后,整体外表面环向应力分布均匀,且数值不大,插入板上下部焊缝及周边区域产生了压应力。

(a)保温结束时

保温结束时,沿路径P1-out轴向应力在焊缝位置沿薄板至厚板先增大后减小,在焊缝及周边区域的最大值为95 MPa,在厚板和薄板焊趾处数值非常小,分别为-29 MPa和70 MPa;焊缝周边区域轴向应力基本为压应力,最小值达到-270 MPa。热处理结束后沿路径P1-out焊缝即周边区域轴向应力基本为压应力,最大轴向应力分别为-130 MPa。

保温结束时和热处理后径向变形分布如图12所示。保温结束时,焊缝及周边区域径向变形相对较大,最大值为83 mm左右;热处理结束后,整体变形值较小,焊缝及周边区域径向变形最大值集中于插入件上部和下部位置。

(a)保温结束时

沿P1-out路径,在保温结束时,沿厚板至焊缝,径向变形分布均匀,在薄板侧迅速减小,最大值为80 mm;在热处理后,径向变形先增大后减小,在焊缝处达到最大值,最大值为-2 mm。分析结果表明,优化方案的残余应力和变形满足焊后热处理要求。

4.3 筋板拆除后分析结果

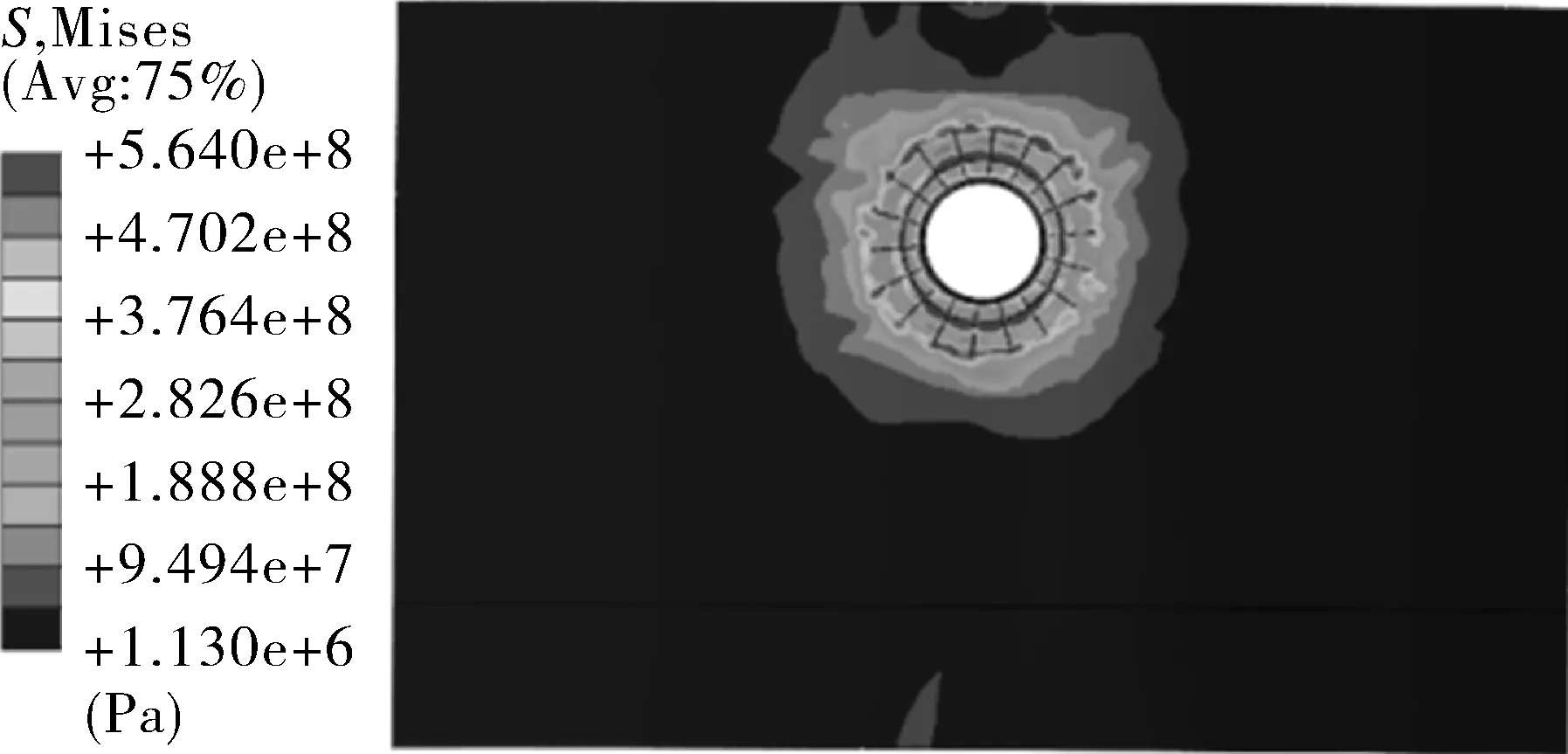

拆除筋板后的应力分布如图13所示。径向应力整体分布较小;外表面焊缝及周边区域的环向应力较大值集中于插入板上部和下部位置;插入板上部和下部位置的轴向应力为压应力。

(a)筋板拆除后Miss应力

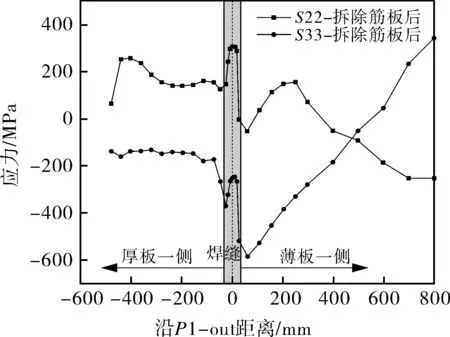

图14 筋板拆除后路径P1-out应力分布曲线

沿P1-out路径的应力分布如图14所示。在焊缝及周边区域,环向应力较大值集中于焊缝中心附近,最大值为305 MPa,厚板侧和薄板侧焊趾处环向应力分别为148 MPa和-2 MPa;在焊缝及周边区域,轴向应力基本为压应力,最大值为-140 MPa,在厚板一侧应力分布相对均匀,在薄板一侧,轴向应力沿路径P1-out迅速增加,在焊缝的薄板位置最大值约为340 MPa。筋板拆除后应力整体分布数值不大,插入板、筒体及其焊接接头满足强度要求。

5 工程应用

采用优化方案开展容器P03插入板与筒体焊接接头的焊后热处理(见图15),热处理完毕、待筋板拆除后,对焊缝及筋板拆除处母材表面进行表面检测,未发现裂纹;插入板和筒体整体形状偏差满足产品要求。同时,采用GB/T 24179—2009《金属材料 残余应力测定 压痕应变法》中的压痕应变法测试了插入板与筒体焊缝区和热影响区热处理前后残余应力大小,发现采用优化方案的焊缝和热影响区残余应力由拉应力降低为压应力,这从图13和图14也能看出。而传统热处理方案不仅产生开裂,而且残余拉应力仍然较大,因此,充分说明了本优化方案的优越性。

图15 P03插入板与筒体焊缝焊后热处理现场

6 结论

(1)插入板与筒体焊接接头圆周一次加热焊后热处理,保温结束时的插入板上下部位区域径向变形大,因板厚差造成变形不协调,导致较大弯曲应力,易产生焊缝开裂。

(2)垂直焊缝布置加筋板可以显著改善热处理过程中焊缝及其周边区域的应力和变形,是一种规避插入板和筒体在该区域热处理过程中因承受过大的环向应力和轴向应力、产生过度拉伸变形而导致破坏的方法。筋板高度和长度越大,焊缝区域应力和变形降低效果越好。

(3)采用增加辅助加热的方式,对改善热处理过程中的轴向应力和径向变形效果不明显,甚至有增大现象,工程操作指导意义有限。

(4)采用筋板长度1200 mm,高度200 mm,厚度40 mm,间距800 mm的优化方案能有效解决大型插入板与筒体焊缝热处理开裂问题,且热处理后焊缝和热影响区残余应力降低为压应力。