直接空冷系统设计参数的分析

孙玉庆,严 君

(1.中国能源建设集团山西省电力勘测设计院有限公司,山西太原 030001;2.山西财经大学,山西太原 030006)

0 引言

现阶段,业主普遍认为直接空冷系统的设计背压越低越好,一些设计院为了迎合业主的需求,把机组的设计背压优化的比较低(最低已达9.5 kPa)。但随着近几年煤价上涨,全国经济放缓,加上现在许多地区比较适合选址的平坦区域已被选完,多数电厂需要开挖山体或填埋沟壑建厂,对厂址的总体布置限制性比较大。因此,在直接空冷系统优化设计中参数的确定至关重要。

1 影响直接空冷系统设计的主要因素

在直接空冷系统优化设计中考虑的主要因素有设计工况、设计气温、散热器面积、风机组数量、环境风、设计背压、设计流速等。

1.1 设计工况的确定

现阶段国内多数汽轮机厂已将汽轮机最大连续功率TMCR(turbine maximum continuous rating)工况作为空冷机组的铭牌功率,取代以往按照热耗率验收功率THA(turbine heat-rate acceptance power)工况作为机组的铭牌功率,便于今后适应机组的各种调度方式[1]。一般TMCR 工况的排汽量比THA 多10%,其发电量比THA、汽轮机额定功率或铭牌功率TRL(turbine rated load)增加3%左右。

1.2 设计气温的确定

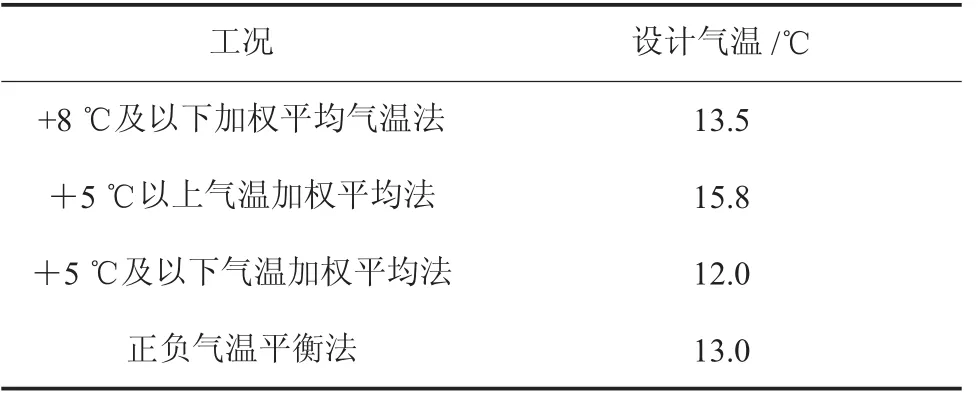

在实际工程中,国内对空冷系统设计气温的确定有3 种方法,即6 000 h 法、+5 ℃以上气温加权平均法、年平均气温法(不是全年的算术平均值,而是正、负气温频率平衡法)。现阶段,结合汽轮机TMCR工况的特性,中国能源建设集团山西省电力勘测设计院有限公司(以下简称我院)提出空冷采用+8 ℃及以下气温加权平均法[2]来计算设计气温,通过实践证明可以满足实际工程需要,且留有裕量。某工程TMCR 工况对应的设计气温如表1 所示。

表1 某工程TMCR 工况对应的设计气温

其中+5 ℃及以下气温加权平均法为《火力发电厂水工设计规范》和《大中型火力发电厂设计规范》中规定的计算方法,大多数设计院在工程设计时需要在此基础上再预留出一定余量(1~2 ℃)来提高设计温度值,即设计气温=计算值+(1~2 ℃)。与采用+8 ℃及以下气温加权平均法来计算的设计气温值基本相当。

1.3 散热器面积的确定

空冷系统的散热面积是指与空气直接接触的所有传热元件的总外表面积,不包括排汽管道外表面积,即等于散热器管束的迎风面面积×翅化比。由于不同空冷厂家关于散热器的翅化比计算值相差较大,在相同的迎风面积时,造成各空冷厂家的散热器面积不一致,其实各空冷厂家的散热面积是一样的。我院根据现有各空冷厂家的散热器管束尺寸(220 mm×19 mm)及翅片尺寸(厚度0.3 mm),经过计算得出真实的单排管翅化比为123。

因此,在评标时,需要将各空冷厂家的散热器面积统一进行折算,即各空冷厂家散热总迎风面面积×123 或各空冷厂家散热器面积/各自翅化比×123。

1.4 风机组数量的确定

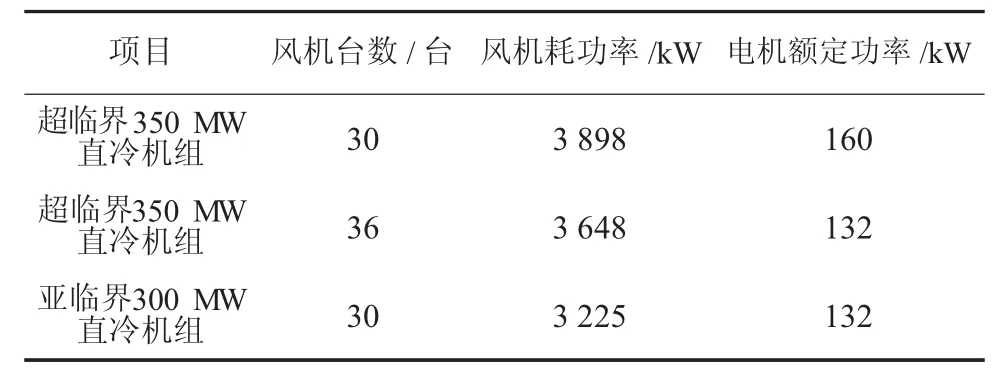

以某350 MW 直冷机组为例,若采用超临界、小机排汽与主机排汽一起冷却,TMCR 工况对应的排汽量约为740 t/h,比300 MW 亚临界直冷机组(小机直排)的排汽量多70 t/h(相当于小机的排汽量)。某350 MW 工程直接空冷系统风机组配置比较如表2 所示。

表2 某350 MW 工程直接空冷系统风机组配置比较表

从表2 可看出,超临界350 MW 直冷机组适合采用36 台风机配置,在2015 年前投运的亚临界300 MW 直冷机组均采用30 台风机配置,两者之间不可等同,究其原因,一是排汽量不一样,二是设计背压不一样。

直接空冷系统的散热由散热器面积和风机组组合搭配来完成,若散热器面积达到一定程度(散热器管束夹角为180°),可不需要风机组来驱动散热,这种情况是最理想的,但一次投资成本将急剧增加。从中可看出,影响直冷散热的主要因素为空冷散热器面积,因此不建议在牺牲空冷散热器面积的基础上增加风机组功率,即缩小风机组的台数,应找出空冷散热器面积和风机组的最佳匹配。

在编制空冷招标文件时,应对单台机组风机组数量及单台电机额定功率做限定要求,否则各投标厂家在空冷方案配置时,会以增加单台电机的功率来换取较小的空冷散热面积,这样可减小一次性投资,对投标方有利,但对业主长远运行不利,不但增加了电耗,而且空冷系统受环境高温大风的影响程度也增大。

在优化计算时,直接空冷系统的迎面风速取值不宜太高(2.1~2.2 m/s),当迎面风速发生变化时,对应的散热器面积也会发生变化(迎面风速提高,散热器的面积减小,风机组耗电量增大)。在某350 MW机组的空冷系统投标中,当单台电机功率为160 kW时对应的散热面积比采用132 kW 的单台机组散热面积减少约25 万m2。

综上所述,业主应根据具体条件来确定适合本工程的方案。一般超临界350 MW 直冷机组需要配置36 台风机组(单台电动机的额定功率不超过132 kW);超临界600 MW 直冷机组需要配置56 台风机组(单台电动机的额定功率不超过132 kW)。若场地受限,无法布置36/56 台风机组,可减小风机组的数量,但单台电动机的额定功率不宜超过160 kW。

1.5 环境风的影响

目前,在前期空冷系统比较阶段,一提到直接空冷机组,业主普遍担心直接空冷系统受环境风尤其是高温大风的影响比较大,极易造成不满发情况比较多,影响机组的经济性[3]。

经过对新疆(该地区环境风均比较大)多个运行间冷机组的调研,初步得出在夏季7—8 月时,3~5 级高温大风对机组影响有限,背压升高约3~4 kPa,5~6级高温大风影响比较大,7 级大风且气温在35 ℃以上时,机组背压将由50 kPa 升到60 kPa,升高约10 kPa,与其几十千米外的直冷机组(在地面采用十字形防风措施)相比,间冷系统(目前无实际运用抗风装置)抗风能力不如直冷机组(采用防风措施),负荷也不如直冷机组(在高温6 级以上大风时,背压平均升高4~5 kPa)。当高温大风来袭时,间冷系统塔内风向比较紊乱,同时塔与塔之间也相互影响,当某一朝向来风时,迎风侧的机组比背风侧机组的背压高出约4~5 kPa。

因此,间冷系统和直冷系统均受环境风影响,只是在间接空冷系统中,凝汽器通过中间介质水来换热,水又具有热惰性,有个反应时间迟滞的阶段,不像直接空冷那样反应快,所以给人的印象是直冷机组受环境风更敏感。目前,对直接空冷防风措施的研究比较多[4],工程中已有成功运用,例如,在挡风墙下四周加装防风网、在地面加装十字形防风网等措施。而间冷系统现阶段无防风措施实际运用,仅停留在理论研究阶段。

目前,高温大风对直冷机组的安全性已不造成威胁。在机组实际运行时,当处于低背压运行时,可通过调控汽机主气门的进气量来保持机组的出力不变,当有大风突然来袭时(6~8 m/s,甚至瞬间更高风速),机组的快速减负荷RB(runback)功能并不马上投运(只有瞬间背压例如速率升高10 kPa/min 时,才启动RB 功能),这时背压会稳步升高(2 kPa/min),将进入下一个运行模式,机组将在高背压段运行(不超过机组跳机背压),可通过增加汽机的排汽量(背压越高,排气量越大)来继续维持机组的出力不变,只有当背压达到例如45 kPa 时(具体可根据运行需求设定),背压在瞬间升高(例如2~3 kPa/min)才启动RB 功能。即当高温大风来袭时,RB 功能并不马上启动降负荷,而是机组可通过自身滑压运行,通过变工况调节排汽量,继续维持机组的出力不变,只有当极限情况下(将要超过机组跳机背压时),才启动RB 功能,降负荷运行。

1.6 设计背压的确定

设计背压是指通过空冷系统优化计算确定的对应“设计气温”下的汽轮机背压值。在计算空冷系统的设计背压时,不应忽略排汽装置和排汽管道压降值[5],在实际运行时,排汽装置的压降往往比汽机厂提供的偏大。以300 MW 机组为例,汽机厂提供的压降值为0.3 kPa 左右[6],一般现场实测值约0.5 kPa。因此,在进行空冷系统性能考核时,在低压缸排汽处压力无法测得,应在排汽装置出口处进行测试。

在空冷系统优化计算时,方案不宜少于5 个(即5 种不同的背压值),采用年费用最小法进行计算。对优化计算结果经综合分析后,选取合理的优化方案,在优化方案数据表中,比较每个方案的年总费用大小,理论上较小者即是较为经济、合理的配置方案,即该方案设计气温对应的汽轮机背压为最佳的空冷机组设计背压。在最优的方案中,利用TMCR 工况对应空冷系统的冷却容量反算TRL 工况对应空冷机组的设计背压,一般至少可预留出3 kPa的背压富裕量,同时还能保证空冷散热面积不超出原有散热面积(不发生变化)。

结合我院最近投运工程的优化结果,TMCR 工况对应排汽背压为11 kPa 时直接空冷系统年总费用相对较小。

应业主的需求,现在许多正在招标或已招标的空冷机组的设计背压都向小的方向优化,直冷最低设计背压已达到9.5 kPa。以某超临界350 MW 直冷机组为例,当TMCR 工况对应设计背压由11 kPa 降到9.5 kPa 时,单台机组的空冷散热面积将增加约25 万m2,增加的设备费用主要靠增加的发电量来弥补。从近2 a 空冷厂家投标价格看,空冷设备价格还保持在一个高价区间,以350 MW 机组为例,2019年2 台直冷系统设备价格比2016 年高出约2 000万元,通过计算,不足以抵消因设计背压降低而引起空冷系统设备费用的增加部分。

在实际中,经过对多个电厂的调研,北部地区空冷机组常常不能满负荷发电[7],机组利用小时数更低(有些机组停一台运行一台)。因此,若一味追求降低机组的设计背压,只会增加企业的运行负担。

1.7 设计流速的确定

排汽管道的压降与管道中介质流速的平方成正比关系,在低背压时可选择高流速,在高背压时可选择低流速[8]。例如,当10.5 kPa 时对应的排汽管道流速和12 kPa 时对应的排汽管道流速是不一样的[9]。按照国标《火力发电厂直冷系统设计规范》(送审稿)中要求“校核阻塞背压工况下介质流速不大于130 m/s”,例如某超临界350 MW 机组,从排汽装置接出1 根DN6 000 mm 排汽管道时,在安全运行低背压(7~8 kPa)下介质流速约为122 m/s,可满足要求。因此,对于300 MW(单根)、600 MW 级(2 根)机组,通过计算得出,排汽管道直径采用DN6 000 mm即可,不宜再扩大。

2 结论

结合目前实际工程优化结果对影响直接空冷系统配置的一些设计参数(设计工况、设计气温、散热器面积、风机组数量、环境风、设计背压等)进行分析和总结,得出以下结论。

a)按照TMCR 工况对应的排汽参数作为直接空冷系统考核的边界条件。

b)TMCR 工况对应设计气温按照+8 ℃及以下气温加权平均法来计算,通过实践证明可以满足实际工程需要。

c)在进行直接空冷散热器面积计算时,应按照散热总迎风面面积×123 或统一把空冷厂家的散热器面积折算到翅化比为123 时对应的散热器面积。

d)目前,高温大风对直冷机组的安全性已不造成威胁,直冷系统(采用防风措施)抗风能力比间冷系统(目前无实际运用抗风装置)强。

e)结合现阶段煤价、机组利用情况、设备费用等,同时考虑今后直冷系统度夏(抗高温大风)的富裕量,其设计背压取值在10.5~11 kPa 范围内,不宜再盲目降低。

f)对于300 MW(单根)、600 MW 级(2 根)机组,排汽管道直径采用DN6 000 mm 即可,不宜再扩大。

g)采用单台电机额定功率不超过132 kW 来确定空冷系统的风机组数量,若现场厂址条件限制,可采用单台电动机额定功率不超过160 kW 来确定空冷系统的风机组数量。