炉内水工况优化探讨及经济性分析

鲁 蒙

(晋能长治热电有限公司,山西长治 046000)

1 某热电公司水处理系统概况

某热电公司装机容量为2×330 MW 亚临界参数直接空冷机组,2011 年10 月投产,锅炉为东方锅炉厂制造的亚临界参数自然循环汽包炉。

水处理系统工艺流程为:中水→机械澄清池→蓄水池→多介质过滤器→超滤→反渗透→除碳器→阳床→阴床→混床→除盐水箱。多介质过滤器6 台,超滤装置4 套,反渗透装置2 套,离子交换除盐设备2 套,除盐水箱2 台,水箱设置了柔性浮顶。给水处理方式一直为加氨和联氨的还原性全挥发处理,炉内水处理方式为低磷酸盐低氢氧化钠处理。凝结水处理装置为粉末树脂覆盖过滤器。

2 给水处理方式优化

2.1 给水还原性全挥发处理存在的问题

a)在除氧器出水氧的质量浓度≤10 g/L 的条件下,联氨和氧不发生反应。除氧器出水溶解氧的质量浓度一般≤2 g/L,在此条件下联氨和氧不发生反应,此时给水中的联氨只是使得给水呈还原性环境。

b)在还原性条件下,有可能引起给水系统发生流动加速腐蚀。2019 年6 月和9 月,1 号机组和2 号机组分别进行C 修,期间化学技术检查发现2台锅炉的汽包底部和汽包内壁上均沉积有较多的黑色四氧化三铁粉末,表明2 台机组的给水系统均发生了比较明显的流动加速腐蚀。

c)联氨是致癌物,而且价格较贵。

2.2 给水处理方式优化的实施

在给水氢电导率≤0.3 S/cm、除氧器出水氧的质量浓度≤10 g/L 时,给水处理方式不应采用还原性全挥发处理,而应采用弱氧化性全挥发处理,即给水中只加氨不加联氨。在弱氧化性全挥发处理条件下,给水系统的氧化还原电位逐渐升高,给水中的溶解氧会逐渐把Fe3O4氧化为Fe2O3,给水系统的流动加速腐蚀速度会逐渐降低,直至Fe3O4全部被氧化为Fe2O3,流动加速腐蚀就会被完全抑制。

2019 年1 月份起,给水处理方式改为弱氧化性全挥发处理。2020 年6 月份1 号机组C 修时,检查发现汽包内壁和底部的沉积物很少,表明给水系统的流动加速腐蚀已明显减轻。

3 炉内水工况优化

3.1 炉内水处理存在的问题

3.1.1 磷酸盐纯度低

2018 年12 月,对炉水加药用的氢氧化钠(分析纯)和磷酸钠(工业品)中的杂质含量进行检测。将分析纯氢氧化钠和工业品磷酸钠分别配制成1 mmol/L 的溶液,用常规化验方法和离子色谱分析方法分别进行了化验,结果表明:工业品磷酸钠中的杂质含量远大于分析纯氢氧化钠的杂质含量,尤其是二氧化硅和氟离子,前者含量是后者的28 倍和930 倍。炉水加工业品磷酸钠相当于人为加进去了大量杂质,使得炉水含盐量增大,浓缩加快,锅炉排污量增大,从而导致除盐水浪费,煤耗增大,降低了电厂的经济性。

2018 年12 月19 日—20 日采取水汽系统水样进行了阴离子色谱检测,结果显示,除盐水中氟离子含量极低,远小于氯离子和硫酸根含量,而水汽系统的氟离子含量基本上都大于氯离子和硫酸根含量,其原因是由于炉水加工业品磷酸钠导致的氟离子含量增高。

3.1.2 锅炉排污率大

2019 年之前,由于工业品磷酸盐带入大量杂质,炉水氢电导和硅含量时常超标,锅炉排污率大。大量排污导致除盐水和热量的损失,降低了发电企业的经济性。

3.2 磷酸盐处理的目的

炉水中加磷酸盐的目的:一是磷酸钠可以和炉水中的硬度离子反应,生成碱式磷酸钙水渣,通过排污将其排掉,去除炉水中的硬度离子;二是可以提高炉水的pH 值。

目前锅炉补充水都是除盐水,除盐水的水质非常好,尤其是空冷机组,没有凝汽器泄漏的问题,炉水中基本上没有硬度离子,加入磷酸盐起不到和硬度离子反应的作用,只起到了提高炉水pH 值的作用。

要提高炉水的pH 值就必须加入碱性物质,磷酸钠和氢氧化钠都呈碱性,1 mol 磷酸钠(Na3PO4·18H2O)是380 g,1 mol 氢氧化钠(NaOH)是40 g,为了将炉水pH 值提高至同样的水平,磷酸钠的加药量是氢氧化钠的9.5 倍,加氢氧化钠效果更好。因此,对于直接空冷机组而言,正常运行中炉水中无硬度离子,没有必要向炉水中添加磷酸盐。

3.3 炉内水处理工况的优化

2019 年1 月起,2 台锅炉炉水中停加磷酸盐,炉内水处理方式由低磷酸盐低氢氧化钠处理改为氢氧化钠处理,此后炉水水质明显提高。与2018 年相比,锅炉排污量大幅降低。

3.4 炉水的浓缩及锅炉排污

炉水水质监控的意义在于使锅炉水冷壁不发生严重结垢腐蚀和保证饱和蒸汽质量,减轻汽轮机叶片的积盐。炉水的含盐量一般以氢电导率和硅含量来衡量,炉水的氢电导率和硅含量超标时就应该进行排污。《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145—2016)和《火电厂汽水化学导则第4 部分 锅炉给水处理》(DL/T 805.4—2016)对炉水的氢电导率和硅含量都规定了上限,以不影响饱和蒸汽含盐量和不会导致炉管腐蚀为原则,未规定下限。如果为了保持炉水含盐量低而大量排污会浪费大量燃煤,造成很大的经济损失。因此,大量排污保持炉水含盐量很低是得不偿失的,也是没有必要的。

4 排污率降低的经济效益

4.1 补水量及补水率等指标统计

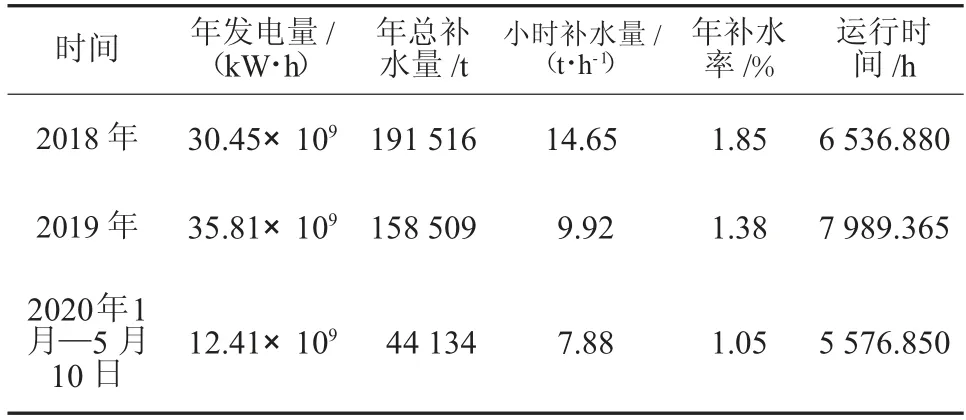

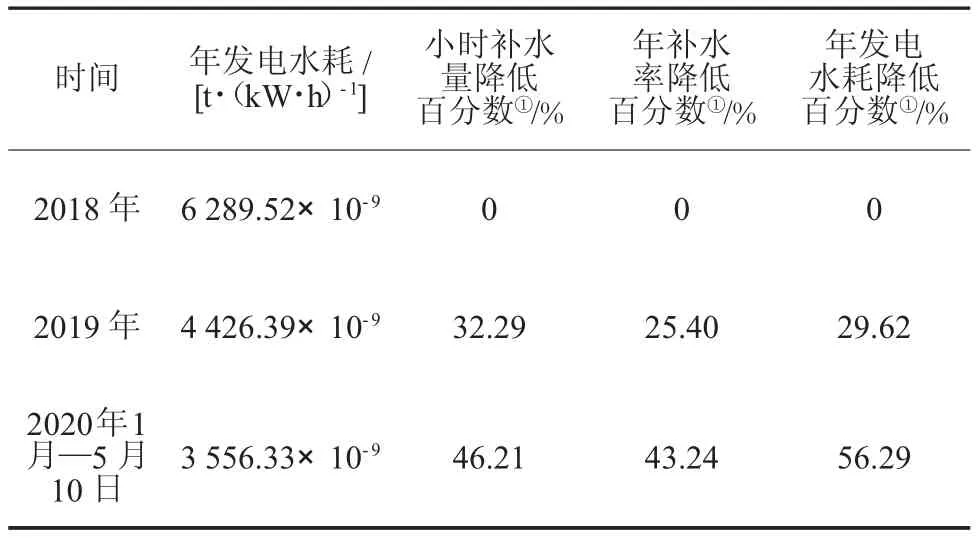

炉内水工况优化后,锅炉补水率明显降低(见表1)。根据表1 可计算2019 年和2020 年与2018年相比,小时补水量、年补水率和年发电水耗降低百分数(见表2),2020 年发电水耗比2018 年发电水耗降低了56.29%。

表1 2018 年—2020 年发电量、补水量、补水率统计

表2 2019 年和2020 年补水率及发电水耗降低百分数统计

4.2 排污率降低的经济效益计算

4.2.1 节水量和费用

补水量降低的各项影响因素中,排污率降低占比为70%。2019 年与2018 年相比,节水33 007 t,2019 年排污节水量33 007×70%=23 104.9 t。

每1 t 除盐水以25 元计,节水费用为25×23 104.9 =577 622.5 元(以57.8 万元计)。

4.2.2 节省燃煤量和燃煤费用

汽包工作压力以炉水温度为355 ℃计,此参数下水的焓值为1 698.516 kJ/kg;除盐水的温度以20 ℃计,焓值为4.18 kJ/kg。将23 104.9 t 除盐水加热到355 ℃所需热量为23 104.9×103×(1 698.5-4.18)=3.915×1010kJ。

每年节省标煤量(标煤发热量为29 308 kJ/kg):3.915×1010÷29 308=1.336×106kg。

每年节省燃煤费用(标煤单价为545 元/t):1.336×106×545÷1 000=727 964 元(以72.8 万元计)。

上述2 项合计:57.8 万元+72.8 万元=130.6 万元,仅2019 年全年2 台锅炉因减少排污带来的经济效益为130.6 万元。

5 结束语

对给水处理方式进行优化后,减缓了给水系统的流动加速腐蚀;对炉内水处理方式优化后,减少了锅炉的排污次数,降低了锅炉的排污率,提高了发电机组的经济性,并产生了良好的经济效益。