土壤有机质检测自动化前处理平台设计与试验

黄 伟 宿 宁 王大朋 张俊卿 胡晓波 王儒敬

(1.中国科学院合肥物质科学研究院, 合肥 230031; 2.中国科学技术大学, 合肥 230026)

0 引言

有机质是土壤的重要组成部分,是土壤中各种营养元素特别是氮、磷等元素的重要来源,有机质含量水平是衡量土壤肥力的重要指标之一[1-2]。土壤有机质对改善土壤理化性质、促进作物营养元素吸收具有重要作用,农业农村部已将土壤有机质的测定列入测土配方施肥的必测指标之中[3]。目前,传统检测站主要以人工检测为主,无法实现覆盖式检测,存在检测效率低、精度不高等问题。近几年,基于光谱的新型土壤自动测量装置得到快速发展,可于现场原位检测。然而,采用光谱法检测需要精准的模型对土壤有机质含量进行推算,由于土壤样品中成分过于复杂、干扰因素较多,故用光谱法难以得到可靠的数据[4-9]。在国家土壤养分检测标准中,测土配方施肥仍然采用化学分析方法检测土壤中有机质含量,以确保得到精确可靠的数据来指导施肥。

化学分析法是目前土壤有机质检测的标准方法,土壤有机质化学分析分为样本前处理和检测两部分。目前,土壤样品前处理依赖于手工进行,其自动化程度较低、处理过程复杂、处理周期长、工作效率低下,同时,在前处理过程中用到的强酸、强碱等浸提剂容易对操作人员造成危害。基于化学定量分析,化学分析法需要进行多步骤的化学反应,人工操作在各个环节存在随机误差,不同人员的试验操作差异也会对前处理结果产生影响,故难以保证样品处理过程的一致性,从而影响样品的最终检测结果。LC-GC期刊对1 000多个实验室的调查结果显示,在色谱分析过程中,实际仪器分析仅占处理时间的6%,而样品前处理所用时间占比则高达61%,样品前处理在整个分析过程中非常重要,不仅涉及工作效率,同时也关系到分析结果的可靠性。样品前处理是影响分析数据精确度和准确度的主要因素之一。对于一个给定样品,在整个分析过程中,其主要误差来源于样品处理及操作,这两项约占整个误差来源的49%[10]。土壤样品前处理过程的可重复性和标准化对土壤有机质检测具有重要意义,提高样品前处理过程的一致性、减少前处理环节带来的分析误差已经成为急需解决的技术问题[11-17]。

本文提出土壤有机质检测自动化前处理平台的设计方法,该平台以均一、定量的机器精确操作有效替代传统的人工土壤检测,构建一套全流程自动化土壤有机质检测前处理平台,包括搬运机械手、温控消解装置、无损转移装置、电气控制系统等。

1 土壤有机质自动化前处理平台设计

1.1 基本原理

土壤有机质前处理方法参照国内通用的外加热重铬酸钾容量法,即在外加热条件下(油浴温度(175±5)℃,沸腾(5±0.5)min),用一定浓度的K2Cr2O7-H2SO4溶液氧化土壤样品中的有机碳,土样中的有机碳被氧化剂K2Cr2O7氧化产生CO2。

有机碳氧化后剩余的K2Cr2O7用FeSO4标准溶液进行滴定,根据消耗的重铬酸钾量和氧化校正系数计算出有机碳量,再乘以经验换算系数,可计算有机质含量[2-3]。

外加热法人工操作时通常用油浴加热来加速有机质氧化,但油浴加热存在升温速度慢、温度波动性较大、试管外壁的油污不易清洁、有机物挥发导致空气污染等问题,本文设计采用石墨消解代替油浴加热。石墨消解效率高,安全环保,适合快速批量检测,且试管外壁无液体残留,便于进行自动化前处理平台的装置集成[18-21]。自动化前处理平台采用机械手进行搬运,以自动化方式实现各装置功能的传递,减少人工操作的随机性误差,设计温控消解装置自动判断试管中溶液的沸腾时间点,精确控制加热温度及时间,提高加热消解过程的一致性,采用无损转移装置,提高冲洗的效率及冲洗过程的一致性,以此来减少前处理过程中的人为误差,提高前处理过程的可重复性和标准化程度。

1.2 整体框架设计

依据土壤养分检测相关标准规定,结合自动化前处理的技术应用需求,对土壤有机质前处理过程进行分析,设计土壤前处理过程如图1所示,将0.3 g土壤样品加入外径25 mm、长度200 mm的试管中,作为待处理试样,土壤有机质前处理平台需依次批量自动完成以下检测步骤:

(1)向待处理试样中加入浓度为0.4 mol/L的K2Cr2O7-H2SO4溶液10 mL。

(2)为各待处理试样的试管加装弯颈漏斗。

(3)将试管置于温控消解装置上进行加热消解(温度(175±5)℃,沸腾(5±0.5) min)。

(4)将消解完成的溶液无损转移到滴定杯中,并将滴定杯搬运到滴定杯架上,作为处理后的待测溶液[22-26]。处理后的待测溶液可以直接送入仪器中进行有机质定量检测。

基于上述设计框架,构建的有机质前处理平台主要包括6个功能分区,如图2所示。①试管架区,用于存放待处理土样样品、加浸提液及存放清洗后的试管。②漏斗架区,用于取放弯颈漏斗。③加热消解区,用于土壤样品的加热消解处理。④无损转移区,将消解完成的溶液无损转移到滴定杯中。⑤滴定杯架区,用于盛放处理完成后的待测溶液。⑥搬运机械手,用于取放试管、漏斗、滴定杯等器皿到各个工位及向试管中加入试剂溶液。

土壤有机质前处理平台机械结构图如图3所示。X、Y、Z三轴直线模组和电动夹爪共同组成搬运机械手。

1.3 搬运机械手设计

土壤自动化前处理是一个流式作业过程,搬运机械手负责各装置处理后样品的传递。本文采用的机械手由2个X轴、1个Y轴和1个Z轴直线模组构成龙门式结构,2个X轴模组之间通过同步轴连接,以保证2个X轴模组同步运行,直线模组采用同步带传动方式,运动速度快、噪声小、轻巧耐用。驱动系统采用一体化总线驱动的设计方案,兼容标准Modbus-RTU及CANopen总线通信协议进行控制。机械手采用二指平动型电动夹爪,内部集成伺服系统,夹持力、行程可调节,支持柔性夹持,可夹持试管、漏斗等易碎物品。搬运机械手结构示意图如图4所示。

夹持机构采用左右对称的2个夹块,选用聚四氟乙烯(PTFE)材质实现耐高温和耐酸碱腐蚀的需求,另外,夹块采用多层次组合式设计,上层用于夹持试管、漏斗等小口径器皿,中层用于夹持锥形瓶等中口径器皿,下层用于夹持滴定杯等大口径器皿。夹块上设计有上、中、下3个腔体,采用内凹式结构,以避让漏斗、锥形瓶的卷口,同时有效防止容器滑落,上腔体和中腔体高度为20 mm,下腔体高度为15 mm,相邻两腔体分隔处高度为5 mm,分隔处设有位于夹持面的弧形缺口,以配合不同容器的夹持,夹持不同容器示意图如图5所示。

为减少试管的搬运次数,提高机械手的搬运效率,满足批量化处理的需求,在机械手Z轴模组上配备原位加液装置,加液和搬运的动作可以同时完成。原位加液装置选用高精度加液泵,加液精度可达到1 μL,能够满足前处理的加液需求。前处理中用到的K2Cr2O7-H2SO4溶液具有强腐蚀性,采用PTFE材质构建储液罐、导管及加液针,从而实现耐强酸强碱腐蚀。加液装置示意图如图6所示。

1.4 温控消解装置设计

实验室中人工操作常用的石墨消解仪等消解仪器,升温速度慢,加热效率低,控温不准确,没有通信接口,不便进行自动化控制。本文设计一种新型温控消解装置,采用高纯度石墨块作为加热传导介质,提高热传导效率,在石墨块上设置前后两排加热孔,孔径为26 mm,略大于试管外径,加热孔底部呈半球形,使之与试管贴合,进一步提高加热效率。温控系统采用PID控制算法调节加热功率,控温稳定,温控精度达到±0.2℃,温度在(RT+5)~400℃范围内连续可调,其中RT为实时温度,各加热孔内温差较小,样品消解效果一致性好,精确实现有机质消解的温度控制要求。温控消解装置具备RS485通信接口,可以通过PLC远程对温控参数进行设置,并能够实时读取当前温度,便于自动化控制。

由于试管深入到加热孔中,因此采用非接触式传感器测量试管底部温度,计算温度变化率,来判断沸腾时间点。在各加热孔侧壁上,距底部20 mm位置开有直径10 mm的圆形探测窗口,在石墨块外围装有非接触式红外测温传感器,传感器透过圆形窗口探测试管外壁的温度,控制系统可实时读取试管温度,并计算温度变化率,试管内溶液沸腾时,升温速度变慢,以此作为沸腾的判定条件,启动定时器进行计时。温控消解装置上配有电动升降架,升降架上的孔位、孔径与石墨块上的加热孔一致,使用时在距试管管口40 mm处加装卡箍,再放置到升降架上,升降架升起可以使试管与加热孔完全分离,实现试管加热的同时启停,以精确控制加热时间。设计的温控消解装置如图7所示。

1.5 无损转移装置设计

为了达到精确的检测结果,需要将处理好的溶液进行无损转移,本文设计的无损转移装置由滴定杯、滴定杯托盘、喷头、伸缩气缸、蠕动泵、夹管阀、储液罐、试管、试管旋转支架、旋转电机、旋转气缸等部分构成,其结构如图8所示。试管旋转支架由旋转气缸驱动,可以保持在竖直和倾倒两个工位,竖直时便于机械手将试管插入到试管旋转架中,倾倒时试管中的消解液及残渣可直接流入下方的滴定杯中。旋转电机位于旋转支架的底部,启动时可带动试管绕中心线进行连续旋转,保证试管底部及侧壁能够被充分冲洗,冲洗后的溶液沿倾斜的试管壁直接流入滴定杯中,做到无损转移。喷头安装在伸缩气缸上,工作时伸入到试管口内,完成后移出试管口,方便试管回到竖直工位以及机械手搬运滴定杯。蠕动泵通过导管与喷头及储液罐连接,控制蠕动泵的转速和泵轴的旋转角度可调节喷射水流的压力及出液量,可同时完成冲洗及溶液的总体积控制。夹管阀位于蠕动泵与喷头之间,可有效防止蠕动泵停止后导管内液体溢出。

人工处理固液混合物的无损转移时采用多次加液不停摇动试管再快速倾倒的方式,试管壁容易有残留,并且加液量难以控制,该装置采用试管倾斜冲洗并旋转试管的处理方式,能够在30 s内自动完成无损转移过程,处理效率相对人工显著提高。自动无损转移时,喷头伸入到试管口内,喷头的延长线与试管底部上半边弧体相接触,使喷头的液流喷射至试管底部的圆弧上端,利用液流的动能和重力势能冲洗试管底部,从而使固体沉淀的部分形成固液混合物沿试管壁流出,配合冲洗时试管自身的旋转,可以无死角地冲洗试管底部的沉淀及挂壁残留,达到无损转移的目的。喷头的延长线与试管纵向中心线之间的夹角为2°~4°,经试验验证在此角度范围内冲洗效果最好,试管壁上的残留最少。冲洗过程中喷头位置示意图如图9所示,喷头与水平方向的夹角β为13°,试管中心线与水平方向的夹角α为10°。

安装喷头的伸缩气缸选用标准杆型双作用气缸,气缸的理论推力F0(N)和拉力F1(N)分别为

(1)

(2)

式中D——缸径,mm

p——气缸的工作压力,MPa

d——活塞杆直径,mm

伸缩气缸活塞杆下安装有固定滑槽,以防止活塞杆受重力变形,伸缩气缸支架与滑槽的动摩擦因数μ为0.5,喷头组件总质量m为260 g,气缸行程为150 mm,动作时间为1 s,气缸负载率η即实际负载力F与理论推力F0之比,负载率的选取与气缸的负载性能及气缸的运动速度相关,气缸的设计速度为150 mm/s,气缸在100~500 mm/s速度动载荷情况下,负载率不大于0.5,取0.5进行计算。根据对喷头组件的受力分析可得

F=μmgcosβ

(3)

(4)

由式(1)、(3)、(4)可得双作用气缸缸径为

计算可得双作用气缸缸径D为5.66 mm,参考行程150 mm,选取CD85N10-150-B型气缸,额定压力范围为0.1~0.7 MPa,缸径10 mm,活塞杆直径4 mm,计算F1大于F,可满足使用要求。

旋转气缸选用SMC的MSQ系列旋转气缸,便于试管倾倒机构的安装,计算试管及倾倒机构旋转所需的必要力矩T(N·m)及最大允许动能Emax(J)为

(5)

式中K——裕度系数,取5

I——转动惯量,kg·m2

θ——旋转角,rad

t——旋转时间,s

ωmax——最大角速度,rad/s

根据试管倾倒机构的设计尺寸及材质计算其转动惯量为0.013 kg·m2,旋转角为100°,旋转时间设置为1 s,由式(5)计算得所需力矩为0.23 N·m,允许的最大动能为0.079 2 J,均小于MSQA20R型旋转气缸在0.5 MPa的有效力矩0.89 N·m及最大允许动能 0.116 J,因此选用MSQA20R型旋转气缸。

1.6 电气控制系统设计

针对前述多个装置分工和协同控制需要,本文采用上-下位机两层式结构的自动控制方案,下位机主要由PLC主机、一体化步进电机、石墨消解装置、蠕动泵、电动夹爪、电磁阀、传感器等组成。

根据系统输入输出点数及高速脉冲数,选用西门子S7-200 SMART系列CPU ST30,输入电压范围为20.4~28.8 V DC,该CPU具有18个数字量输入点和12个数字量输出点,1个以太网接口及1个RS485通信接口,3个100 kHz脉冲输出接口;选择与之配套的数字量输入输出模块EM DT32,EM DT32具有数字量输入输出点各16个;一体化步进电机选用深圳杰美康机电公司生产的总线一体化步进伺服驱动电机(ISSH57-36-20-RC型),其保持力矩为2 N·m,定位力矩为0.6 N·m,转动惯量为260 g·cm2,输入电压24~48 V DC,连续输出电流4 A;蠕动泵选用Kamoer公司的KDS-FB-2-N16R型蠕动泵,转速为1~500 r/min,流量5~440 mL/min;电动夹爪选用慧灵科技公司的EFG-20型电动夹爪,最大夹持力80 N,最大行程20 mm,通过脉冲信号控制开合行程;电磁阀选用SMC的SY5120-5G-01型电磁阀组,额定压力0.15~0.7 MPa,伸缩气缸及旋转气缸的位置传感器选用SMC的D-M9B型磁性位置开关;直线模组的上下限位及原点位置检测选用GX-H8A型接近开关;温度传感器选用ADI的T10S-B-HW型高精度红外测温传感器,测量范围为-70~380℃,分辨率为0.1℃;压力传感器选用SMC的PS1000-R06L型电子压力开关。

工控机与PLC通过以太网进行通信,温度传感器、压力传感器、一体化步进电机、石墨消解装置和蠕动泵皆连接至RS485通信接口,通过Modbus通信协议进行通信,电动夹爪通过PLC的脉冲输出接口进行控制,位置传感器及气动电磁阀通过I/O口与PLC进行通信,自动控制系统硬件组成如图10所示。

根据系统工作运行要求,系统采用模块化设计思想,将装置中的电动夹爪、步进电机、蠕动泵、石墨消解仪等元件作为独立的子程序模块,供主程序进行统一调用,以提高系统的反应速度,且有利于后期程序升级与维护。软件流程图如图11所示。

上位机进行总体协同控制,并提供前处理平台监测控制的人机交互界面,采用组态的搭建方法,使用专用软件工具对计算机及软件的各种资源进行配置,使计算机或软件按预先设置自动执行特殊任务,组态软件能够实现对自动化过程和装备的监视和控制。系统采用组态方法设计了有机质前处理平台控制系统的人机交互界面,如图12所示,能够实时监控电动夹爪、气缸等组件的工作状态,读取温控消解装置的实时温度,并能够对有机质前处理过程进行手动或自动控制。

由搬运机械手、温控消解装置、无损转移装置以及电气控制系统共同构成了土壤有机质检测自动化前处理平台。根据以上设计原理,搭建自动化前处理平台试验样机,如图13所示,用于土壤有机质检测自动化前处理平台设计原理的验证和分析。

2 试验与分析

2.1 试验材料

土壤样品:土壤有效态成分国家标准土壤样品GBW07412a(辽宁棕壤)、GBW07416a(湖北水稻土)、GBW07458(黑龙江黑土)、GBW07460(新疆灰钙土)、GBW07461(安徽潮土)、GBW07417a(广东水稻土)。

试剂:0.4 mol/L K2Cr2O7-H2SO4溶液,0.1 mol/L硫酸亚铁标准溶液,0.1 mol/L重铬酸钾标准溶液,邻菲啰啉指示剂,所有试剂纯度均为分析纯,所有试验用水均为超纯水(电阻率大于18 MΩ·cm)。

2.2 试验过程和条件

(1)制备0.3 g通过0.25 mm筛风干土壤样品(精度为0.000 1 g),放入到干燥的硬质试管中(外径25 mm,长度200 mm),记录土壤样品的实际质量。

(2)将试管放置于平台的试管架上,由机械手上的加液泵依次向各试管中精确加入10 mL 0.4 mol/L的K2Cr2O7-H2SO4溶液,并通过机械手依次夹取漏斗架上的玻璃弯颈漏斗自动放置到各个试管口上。

(3)温控消解装置提前预热30 min,使温度控制在(175±5)℃,机械手依次抓取试管及弯颈漏斗放至温控消解装置的升降架中,升降架下降开始加热,待试管中溶液沸腾开始计时,5 min后升降架升起,使试管与加热孔分离停止加热,冷却1 min。

(4)机械手依次将试管放置到无损转移装置的倾倒工位上,并取下弯颈漏斗,放回漏斗架,机械手将滴定杯由滴定杯架取出并放置到接液工位上,通过无损转移装置将浸提液倒入滴定杯中,并对试管进行旋转冲洗,冲洗液直接流入到滴定杯中,并将滴定杯内溶液总体积控制在50~60 mL,机械手将滴定杯取出并放回到滴定杯架上。

(5)试验设置两个空白试样,用0.2 g灼烧浮石粉代替土样,其他步骤与土壤测定相同,每10个样品设置一个平行试样,所有检测过程与土壤测定步骤相同。

2.3 检测过程

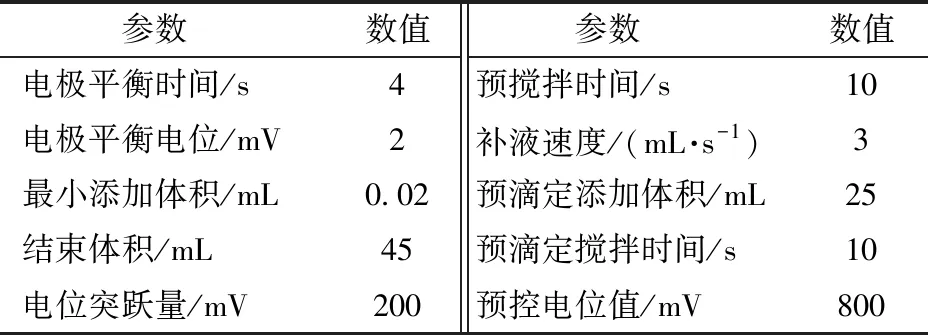

土壤样品有机质含量的检测选用海能仪器公司的T960全自动电位滴定仪进行测定。配备16位自动进样器,可以全自动进行滴定检测,并能够自动对滴定头、管路等进行清洗。电极选用Hamilton高温铂复合电极,选用配套的10 mL滴定管单元,全自动化进液,无需手动添加试剂。前处理平台处理后的待测溶液直接放到滴定仪的自动进样器上,设置好滴定参数,使用氧化-还原动态滴定法,选择等量滴定模式,通过0.1 mol/L硫酸亚铁标准溶液进行滴定,滴定仪自动判断滴定终点并自动记录所消耗的硫酸亚铁溶液的体积V。滴定仪具体参数设置如表1所示。

表1 电位滴定仪参数设置Tab.1 Setting parameters of potentiometric titrator

2.4 土壤有机质含量计算

外加热重铬酸钾容量法用一定浓度K2Cr2O7-H2SO4溶液氧化土壤样品中的有机碳,剩余的重铬酸钾用硫酸亚铁溶液进行滴定,根据消耗的重铬酸钾量计算有机碳的含量,有机质的含碳量平均为58%,土壤中有机质的含量大致是有机碳含量的1.724倍,用有机碳含量乘以经验换算系数1.724得到有机质含量,该方法与干烧法相比,只能氧化90%的有机碳,因此还需乘上氧化校正系数1.10,计算公式为

(6)

式中ωO.M——土壤有机质含量,g/kg

c——硫酸亚铁溶液浓度,mol/L

V0——空白试验所消耗硫酸亚铁溶液体积,mL

m0——风干试样质量,g

平行测定结果用算术平均值表示,保留3位有效数字。

2.5 数据处理

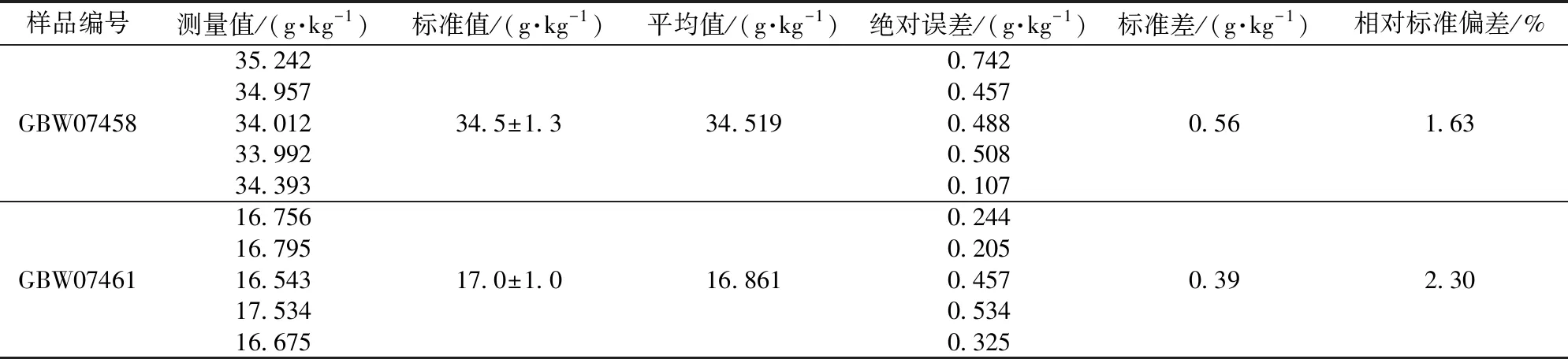

试验选取了GBW07458、GBW07461两个标准土壤样品对自动化前处理平台的稳定性进行测试,每个样品进行5次测试,每次结果取两次重复测量的算术平均值,测试结果如表2所示,将两个标准土壤样品的测试结果与标准值进行对比,测试结果均在标准值允许的误差范围内,两次测试结果标准差分别为0.56 g/kg和0.39 g/kg,均不大于0.56 g/kg;相对标准偏差分别为1.63%和2.30%,均不大于2.30%,可以得出同一土壤样品重复测试结果的一致性较好,表明前处理平台稳定性好。

表2 前处理平台稳定性测试结果Tab.2 Stability test result of pretreatment platform

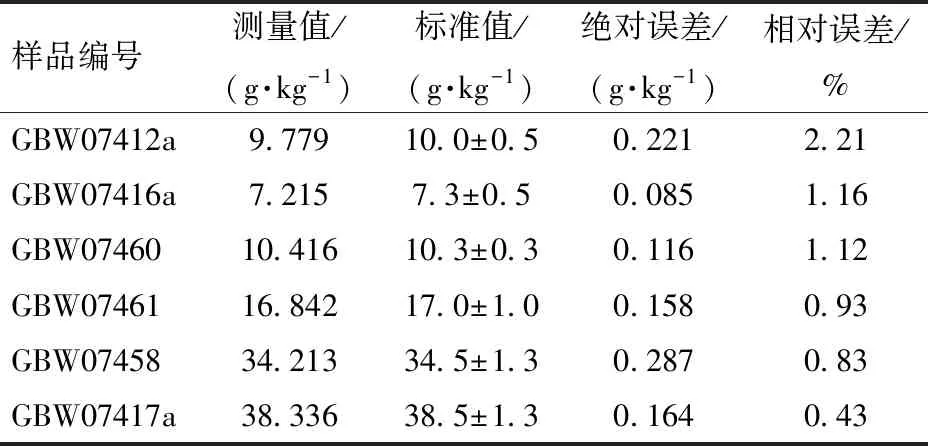

选取多个土壤标准样品对自动化前处理平台的系统适用性进行测试,按照土壤标准样品有机质含量将其分为小于10 g/kg、10~30 g/kg、大于30 g/kg 3个档次,试验选取了GBW07412a、GBW07416a、GBW07460、GBW07461、GBW07458、GBW07417a共6种土壤标准样品进行测试,按有机质含量每个档次选取两个标准样品,地理位置涵盖辽宁、湖北、新疆、安徽、黑龙江、广东6个省份,每次结果取两次重复测量的算术平均值,测试结果如表3所示,6种标准土壤样品的测定值均在标准值要求的误差范围内,相对误差均不大于2.21%,表明该自动化前处理平台具有良好的系统适用性。

3 结束语

针对土壤有机质检测提出了自动化前处理平台整体设计框架,通过全自动流水线式的标准化处理,显著提高了检测效率,减少了随机误差。选用标准土壤样品对平台稳定性和系统适用性进行了试验,结果表明,该平台稳定性好,重复测试标准差不大于0.56 g/kg,相对标准偏差不大于2.30%,相对误差不大于2.21%,具有良好的系统适用性。

表3 前处理平台系统适用性测试结果Tab.3 System suitability test result of pretreatment platform