四通道全自动油茶成熟鲜果脱壳机设计与试验

汤晶宇 王 东 寇 欣 曲振兴 徐克生

(1.国家林业和草原局哈尔滨林业机械研究所, 哈尔滨 150086; 2.中国林业科学研究院林业新技术研究所, 北京 100091)

0 引言

油茶籽是制取茶油的原料,获得油茶籽需对采收后的油茶果进行脱壳处理。目前,油茶果脱壳主要采用人工摊晒的方式,其效率低、用工量大、成本高,且易受天气、场地的限制,制约了茶油的生产,机械脱壳能很好地解决上述问题[1-3]。油茶果机械脱壳主要包括撞击法、剪切法、挤压法、碾搓法和搓撕法[4]。黄凤洪等[5]基于挤压和碾搓原理设计了一台油茶果脱壳机,该机二次分选时采用风选方式进行清选,由于茶壳与茶籽质量相近,清选效果一般。蓝峰等[6]基于撞击、挤压和揉搓原理设计了一台油茶果脱壳清选机,该机脱壳后半脱及未脱油茶果混入壳籽混合物中,破籽量大,且清选效果不佳。李善淼[7]设计了一台油茶青果脱壳机,该机通过旋转滚刀反复割切与撞击完成油茶果的脱壳,茶籽破损率较高。廖配等[8]基于撞击原理设计了一种油茶果破壳装置,该装置利用转子和叶轮的高速旋转,使油茶果与转子及外壳发生碰撞,从而实现脱壳,但该装置并未设计脱壳后壳籽混合物的清选装置。熊平原等[9]设计了一台碾压式油茶籽脱壳装置,油茶果在压筋和筛条的相互挤压作用下脱壳,但该装置未设计油茶果分级机构和壳籽清选机构。以上脱壳机均未设计油茶果分级装置,在脱壳过程中不同大小的油茶果受力相同,导致部分油茶果无法脱壳,同时茶籽破损率较高。马君[10]设计了一台多通道刨削式油茶果破壳机,该机通过推压手爪和破壳通道的共同作用完成油茶果的脱壳,壳籽清选采取色选方式,但色选法成本高,且随着晾晒或存放时间的延长,清选率也会逐渐降低。文献[11-17]均对油茶果脱壳装置进行了相关研究,但在实际作业中应用较少,其主要原因是机械脱壳时油茶果脱净率和茶籽破损率相互制约,很难取得折中效果。此外,脱壳效率低、清选率低、稳定性差[18]也是应用较少的原因。

为此,本文设计四通道全自动油茶成熟鲜果脱壳机,针对实际作业过程中油茶果机械脱壳效率低的问题,选取脱净率和破损率为主要评价指标,对全自动油茶成熟鲜果脱壳机样机进行结构优化,以期提高脱壳机的实际作业性能。

1 油茶成熟鲜果物理特性

1.1 形状和含水率

油茶果主要由茶壳、茶籽和隔膜构成[19],在整个油茶果中质量所占比例分别为45.83%、52.33%、1.84%[20]。油茶成熟鲜果颜色基本呈红褐色伴有青绿色,外形主要呈不规则状球形或椭球形,直径30~50 mm,木质[21],晾晒2~5 d后,茶壳会以纵轴为中心,多瓣茶壳向底部开裂,瓣数以2~5瓣居多,油茶果如图1所示。

为测得油茶成熟鲜果茶籽、茶壳含水率随晾晒时间变化情况,选取浙江省衢州市常山县油茶种植基地的红花油茶成熟鲜果,将采摘的油茶成熟鲜果放置在库房中晾晒,温度保持在16~24℃,每日定时测量,测得茶籽、茶壳晾晒过程含水率变化如图2所示。

由图2可知,采摘后的油茶成熟鲜果茶壳、茶籽含水率分别为75%、45%,茶壳含水率远高于茶籽含水率。晾晒前2天,茶壳含水率下降明显,而茶籽含水率却维持不变;晾晒第3天时,茶籽含水率开始高于茶壳含水率;第4天时,茶籽含水率降幅达到观测期间最大,这是因为晾晒第3天和第4天大量油茶果茶壳开裂[22],茶籽暴露于空气中,导致茶籽水分大量散失;晾晒至第5天时,茶籽、茶壳含水率基本维持稳定。

1.2 纵径、横径统计结果

选取常山县红花油茶成熟鲜果,随机选取500个油茶果,使用游标卡尺分别对纵径、横径进行测量,统计结果如图3所示。油茶果纵径、横径如图1所示。

由图3可以得出:油茶成熟鲜果纵径在20~25 mm之间最多,接近45%;油茶成熟鲜果横径在25~30 mm之间最多,达到45%;油茶成熟鲜果纵径在20~35 mm之间的达到92%;油茶成熟鲜果横径在20~35 mm之间的达到96%;油茶成熟鲜果纵径和横径均近似服从正态分布。

2 整机结构与工作原理

2.1 整机结构

油茶果脱壳机主要由分级装置、脱壳装置、壳籽输出装置、传动机构、电控柜和机架等组成,整机结构如图4所示。油茶成熟鲜果脱壳机基于国家林业和草原局哈尔滨林业机械研究所油茶果脱壳研究组提出的多通道精细化油茶果机械脱壳技术方法[23],该技术方法工艺流程如图5所示。

2.2 工作原理

油茶果的分级主要是在分级装置中完成,分级装置设计有11根橡胶导轨带,橡胶导轨带整体呈扇形分布,相邻的两根橡胶导轨带前窄后宽,待分级的油茶果随导轨带的转动完成分级。分级后的油茶果经分级底板进入对应的脱壳滚筒内脱壳,脱壳轴两端安装有脱壳盘,两侧脱壳盘按左旋30°安装,脱壳圆盘上设计有耳槽孔,可以依据油茶果级别调整两侧脱壳杆高度,电动机带动脱壳芯旋转形成锲形空间,可以将油茶果从大到小渐次脱壳。脱壳杆上套有套筒,可有效减少刚性材料对油茶成熟鲜果的破坏,降低脱壳阶段油茶籽的破损。油茶果在脱壳滚筒内通过与脱壳套筒的相互撞击以及油茶果之间的碰撞、挤压、搓擦的综合作用实现脱壳。油茶果脱壳后产生的壳籽混合物经栅条筛掉落至壳籽输出装置上,通过三层筛网的筛选得到半脱及未脱的油茶果、较大的壳籽混合物、相对较小的壳籽混合物和壳籽碎渣。较大的壳籽混合物和相对较小的壳籽混合物由一、二级清选机实现了油茶果壳籽混合物的分离。脱壳滚筒结构如图6所示。油茶果脱壳机主要技术参数如表1所示。

3 关键部件结构设计

3.1 分级装置

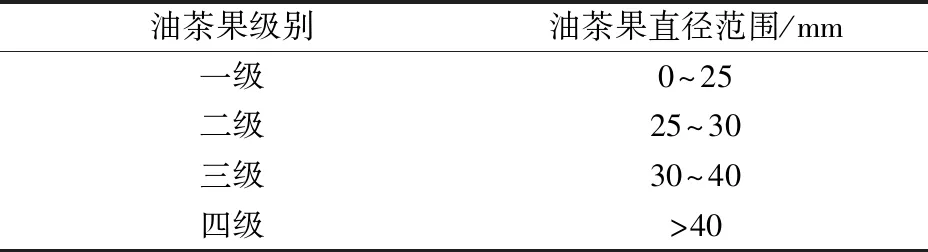

在脱壳前对油茶果进行分级,是获得较高脱净率和较低破籽率的前提条件[24]。本机分级装置主要由进料口、机架、橡胶导轨带和导轨轮等组成,分级装置如图7所示。分级装置单独设计有分级电机,可接民用220 V电压。分级装置设计有11根橡胶导轨带,每根导轨带与4个导轨轮配套,导轨带安装于导轨轮上。分级底板上设计有挡板,可按需要利用挡板进行多级分级。橡胶导轨带整体呈扇形渐变分布,相邻的两根橡胶导轨带前窄后宽,油茶果随橡胶导轨带的转动完成分级。对图3油茶果纵径、横径统计结果进行分析,结合油茶果脱壳试验效果,确定脱壳机分级装置将油茶果分为4级,4级油茶果对应的直径范围如表2所示。

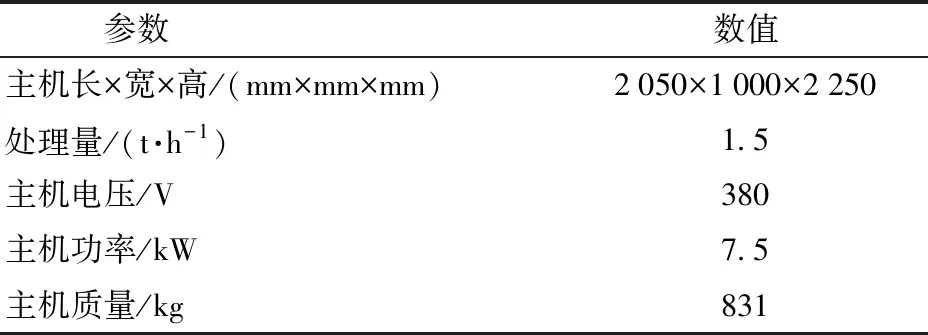

表1 油茶果脱壳机主要技术参数Tab.1 Main technical parameters of Camellia oleifera fruit shelling machine

表2 分级装置对应的油茶果直径范围Tab.2 Diameter of Camellia oleifera corresponding to classification device

3.2 脱壳装置

本机脱壳装置共设计了4级脱壳滚筒,每级脱壳滚筒主要由进料口、滚筒上组件、脱壳盘、脱壳杆、脱壳套筒和可抽式栅条筛等组成,单个脱壳滚筒如图6所示。每级滚筒长700 mm,半径153 mm,进料形式采取切向进料。脱壳轴两端安装有脱壳盘,两侧脱壳盘按左旋30°安装,脱壳圆盘上设计有3个呈120°均布的耳槽孔,可以依据油茶果级别调整两侧脱壳杆高度,电动机带动脱壳芯旋转形成的锲形空间,可以将油茶果从大到小渐次脱壳。脱壳杆上套有套筒,可有效减少刚性材料对新鲜油茶果的破坏作用,降低脱壳阶段油茶籽的破损率。四级脱壳滚筒均设计有可抽式栅条筛,由滚网架、栅条杆和圆弧柱加强筋组成,栅条筛如图8所示。两侧对应的滚筒端板上设计有大小、厚度一致的开口,以固定栅条筛。靠近进料口一侧的滚筒端板设计有2个压板,防止栅条筛轴向窜动。滚筒端板上设计有长100 mm、宽50 mm的方形调整孔,以便随时调整滚筒内锲形空间大小。分别对4级脱壳滚筒内茶籽尺寸进行统计分析,结合脱壳试验效果,考虑到降低脱壳阶段茶籽破损率,栅条筛间隙应略微大于茶籽尺寸,最终确定一级、二级、三级、四级滚筒对应的栅条筛间隙分别为13、20、26、30 mm。

3.3 壳籽输出装置

本机壳籽输出装置主要由振动筛筛体、筛网、振动筛支撑轴和摆杆等组成,壳籽输出装置如图9所示。脱壳机作业时,主电机带动小带轮,小带轮带动大带轮,由于偏心轮与大带轮同轴,而振动筛连接于偏心轮的另一端,从而带动振动筛作摇摆运动。振动筛呈4°倾角,有利于油茶果脱壳后产生的壳籽混合物快速移动,从而实现快速筛选。壳籽混合物经3层筛网的筛选后,1级输出口输出大壳、半脱及未脱油茶果,进而进行二次脱壳;2级输出口输出较大的壳籽混合物,配合1级清选机进行壳籽清选,避免1级清选机对较小茶籽造成破损;3级输出口输出相对较小的壳籽混合物,配合2级清选机实现精细化清选;4级输出口输出脱壳过程中产生的壳籽碎渣,避免碎渣部分参与清选。对前文随机选取的500个油茶果的油茶籽进行统计分析,由分析结果结合筛选效果确定采用3层筛网设计,并确定每层筛网直径,3层筛网直径与输出茶籽直径范围如表3所示。

表3 3层筛网直径与输出茶籽直径范围Tab.3 Three-layer screen diameter and output Camellia oleifera seed diameter range

3.4 脱壳装置带传动设计

脱壳机在工作时消耗的功率主要用于脱壳装置、壳籽输出装置、克服传动阻力。脱壳滚筒有效容积V为

V=Sh

(1)

式中S——滚筒底面积,m2

h——滚筒长度,m

计算得:V=3.14×0.1532×0.7=0.05 m3。

一级脱壳滚筒所需功率P1为

P1=K×4×10-4VφρRn/η1

(2)

式中K——安全系数,取1.3

φ——脱壳滚筒内脱壳芯填充率,取10%

ρ——脱壳芯Q235密度,取7.85×103kg/m3

R——脱壳滚筒半径,取0.153 m

n——脱壳芯转速,取400 r/min

η1——带传动传递效率,取0.97

计算得:P1=1.31 kW。

通过分级装置进入一级脱壳滚筒的油茶果直径小于25 mm,一般来说油茶果尺寸越大需要脱壳力越大,这是由于尺寸较大的油茶果发育较为成熟,饱满性较好,果壳与油茶籽之间的间隙小,所以抗压强度大,不易破裂。因此,脱壳装置所需最小功率P为5.24 kW。考虑到脱壳装置距主电机较远,且尺寸较大的特点,选取带传动作为主电机与脱壳装置之间的传动方式。

传动带计算功率为

Pca=KAP

(3)

式中KA——工况系数,取1.1

代入数据可得:Pca=5.76 kW。

根据传动带计算功率Pca和脱壳机电机转速n1为1 380 r/min,传动带选取A型带。

选取脱壳机电机带轮直径d1=132 mm,则带速v计算式为

v=πd1n1/60 000

(4)

计算得:v=9.53 m/s,大于5 m/s,小于vmax(25 m/s)。因此,带速v符合设计要求。

根据传动比i=3.45,则脱壳带轮直径d2为

d2=(1-ε)id1

(5)

式中ε——从动轮圆周速度相对降低量,取1%~2%

可得:446.29 mm≤d2≤450.85 mm,取d2=450 mm。

已知d1=132 mm、d2=450 mm,则带传动中心距a0为

0.7(d1+d2) (6) 将d1、d2代入式(6),可得:407.4 mm (7) 将a0、d1和d2代入式(7),得:Ld0=2 313.85 mm,取A型带长度Ld=2 240 mm。实际中心距a计算式为 (8) 代入数据可得:a=736.93 mm,因带轮制造误差、带长误差和带张紧力的需要,实际中心距a取值范围为(a-0.015Ld)~(a+0.03Ld),计算得a为703.33~804.13 mm。 电机带轮包角α1计算公式为 (9) 将d1、d2和a代入式(9),得:α1=155.27°≥90°,满足包角设计要求。V带数量计算式为 (10) 式中Z——V带根数 P0——单根A型带所需功率,取1.92 kW ΔP0——单根A型带额定功率增量,取0.17 kW Kα——包角修正系数,取0.93 KL——带长修正系数,取1.06 计算得Z=2.80,即需要3根A型V带。 初拉力F0计算公式为 (11) 式中m——A型带单位长度质量,取0.1 kg/m 代入数据求得:F0=179.07 N。 压轴力FP计算公式为 (12) 代入数据可得:FP=838.05 N。 对油茶果脱壳机开展性能试验:评估脱壳机处理量、脱壳效果,检验设计产品的使用效果;验证整机稳定性和可靠性,识别易受损零部件,为下一代脱壳机设计优化提供借鉴;评估三因素组合脱壳效果,得出最优因素组合,为实际生产提供依据。 选取浙江省常山县油茶种植基地采摘的油茶成熟鲜果,每组试验油茶果100 kg,试验地点就近选择。试验现场如图10所示。 4.2.1试验指标 选取试验指标为脱净率和茶籽破损率。每组油茶果进行脱壳试验时,舍弃脱壳机前5秒产生的壳籽混合物。统计试验结果记录于油茶果脱壳机开发试验统计表,并分别计算出每组油茶果脱净率和茶籽破损率。 脱净率T1计算公式为 T1=(m0-m1)/m0×100% (13) 式中m0——每组试验油茶果总质量,kg m1——每组未脱壳油茶果总质量,kg 茶籽破损率T2计算公式为 T2=m2/(m2+m3)×100% (14) 式中m2——每组破损的油茶籽总质量,kg m3——每组未破损的油茶籽总质量,kg 4.2.2试验因素 选取喂入量、脱壳杆扭度和脱壳杆直径为试验因素,试验因素与水平如表4所示。由脱壳中间试验发现,喂入量、脱壳杆扭度对脱净率有较大影响,过大易导致油茶果脱净不充分;脱壳杆直径对茶籽破损率影响较大,直径过大会导致破损率增加,过小脱壳过程中脱壳杆会发生形变,进而影响油茶果脱壳的完成。结合设计意图分别确定了各水平的取值。试验中通过调节上料电机变频器来调整油茶果喂入量;调整两侧脱壳盘扭转角度来调整脱壳杆扭度。 表4 试验因素与水平Tab.4 Test factors and levels 4.3.1正交试验结果 选用L9(34)正交表进行试验,试验结果如表5所示,A、B、C为因素水平值。表6和表7分别为因素A、B、C对脱净率和茶籽破损率影响的方差分析表。由表5可知,脱壳杆直径同时对脱净率和茶籽破损率影响较大,而喂入量对脱净率的影响大于对茶籽破损率的影响,脱壳杆扭度对茶籽破损率的影响大于对脱净率的影响。获得高脱净率的因素组合为A2B2C1,获得低茶籽破损率的因素组合为A2B3C2。 表5 正交试验设计与结果Tab.5 Orthogonal experimental design and results 由表6、7可知,脱壳杆直径对脱净率和茶籽破损率均影响显著,喂入量和脱壳杆扭度对脱净率和茶籽破损率的影响均不显著。脱净率和茶籽破损率的方差分析结果与试验数据极差分析结果一致,即脱壳杆直径对脱净率和茶籽破损率的影响程度大于喂入量对脱净率和茶籽破损率的影响,而喂入量对脱净率和茶籽破损率的影响大于脱壳杆扭度对脱净率和茶籽破损率的影响。 表6 脱净率方差分析Tab.6 Analysis of variance of shelling rate 表7 茶籽破损率方差分析Tab.7 Analysis of variance of Camellia oleifera seed breakage rate 4.3.2最佳参数组合 由以上正交试验结果分析得知,获得高脱净率的因素组合和获得低茶籽破损率的因素组合不一致。为使脱壳机在实际工作过程中获得最佳的脱壳效果,采用综合加权法进行分析,计算出喂入量、脱壳杆扭度和脱壳杆直径最优参数组合[25]。考虑到喂入量、脱壳杆扭度和脱壳杆直径对脱壳效果影响的重要程度,确定脱净率权重为0.7,茶籽破损率权重为0.3。脱净率和茶籽破损率综合加权如表8所示。综合评分指标如表9所示。 表8 脱净率和茶籽破损率综合加权分析结果Tab.8 Comprehensive weighted analysis result of shelling rate and seed breakage rate 由表9可以得出,影响综合评分指标因素主次顺序为C、A、B,最优因素组合为A2B3C2,即茶果喂入量1 500 kg/h,脱壳杆扭度30°,脱壳杆直径23 mm时,脱壳机达到最佳脱壳效果。 表9 综合评分指标分析结果Tab.9 Comprehensive score indicator analysis result 4.3.3最佳参数组合试验 以脱壳机最佳参数组合进行3次试验,取3次试验的平均值作为油茶成熟鲜果脱壳机最终的脱净率和茶籽破损率。经计算分析,该油茶成熟鲜果脱壳机的脱净率为98.85%,茶籽破损率为3.24%。 通过正交试验、方差分析和加权综合评分法对油茶果脱壳机的性能进行试验,得到喂入量、脱壳杆扭度、脱壳杆直径对脱壳效果的影响。脱壳杆直径对脱壳效果影响最大,且同时对脱净率与茶籽破损率产生影响。茶果喂入量过大时,二、三级脱壳装置容易堵塞,使脱净率降低。能否平稳定量地喂入茶果也对脱壳机脱壳效果产生影响。脱壳杆扭度主要对茶籽破损率影响较大。试验表明,通过对茶果喂入量、脱壳杆扭度、脱壳杆直径进行参数优化,该脱壳机可以在获得高脱净率同时,使茶籽破损率维持在较低水平。 (1)对油茶成熟鲜果的形状、含水率与纵径、横径进行分析和统计,设计了一台四通道全自动油茶成熟鲜果脱壳机,该机具有脱壳效率高、脱壳精细化等优点。 (2)设计了整体呈扇形渐变分布的油茶果橡胶导轨分级装置,将油茶果划分为0~25 mm、25~30 mm、30~40 mm和大于40 mm共4个等级,实现了油茶果快速分级;设计了4级基于缓冲碾压、助推间隙渐变的复合脱壳装置,每级滚筒长700 mm、半径153 mm,底网栅格间隙参数分别为13、20、26、30 mm;设计了3层筛网直径分别为28、18、9 mm的壳籽输出装置,将脱壳后的壳籽混合物筛分为未脱及半脱的油茶果、较大壳籽混合物、较小壳籽混合物和壳籽碎渣的粗选,进一步提升了脱净率。 (3)以油茶果喂入量、脱壳杆扭度和脱壳杆直径为试验因素,采用L9(34)正交试验、方差分析和加权综合评分法对油茶果脱壳机的脱壳效果进行分析。结果表明,当茶果喂入量1 500 kg/h、脱壳杆扭度30°、脱壳杆直径23 mm时,脱壳机脱壳效果最佳。对脱壳机进行了3次最佳参数组合下的脱壳试验,取3次试验结果的平均值作为油茶成熟鲜果脱壳机最终的脱净率和茶籽破损率,计算得出该脱壳机的脱净率为98.85%、茶籽破损率为3.24%。4 性能试验

4.1 试验材料

4.2 试验指标与因素

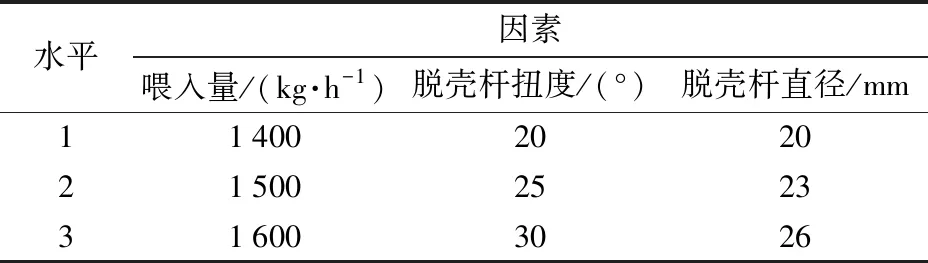

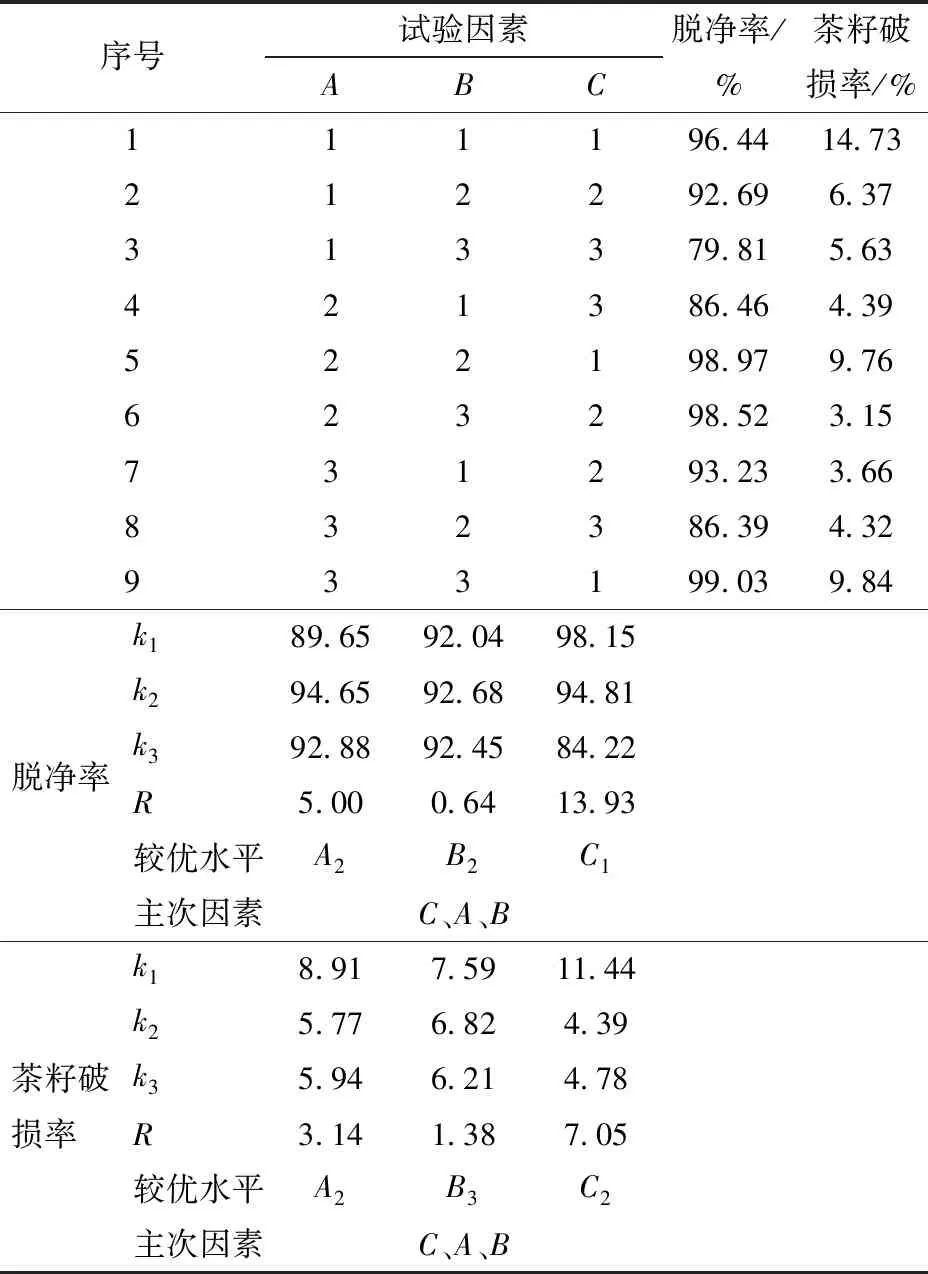

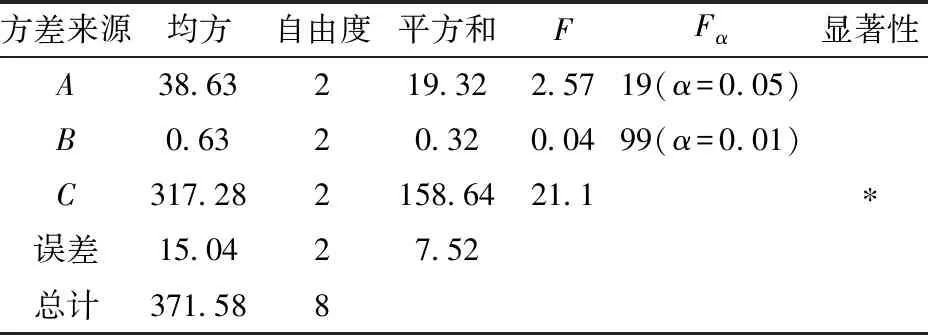

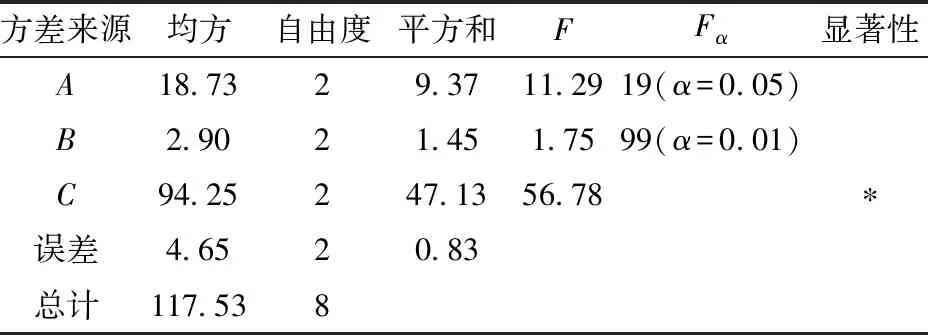

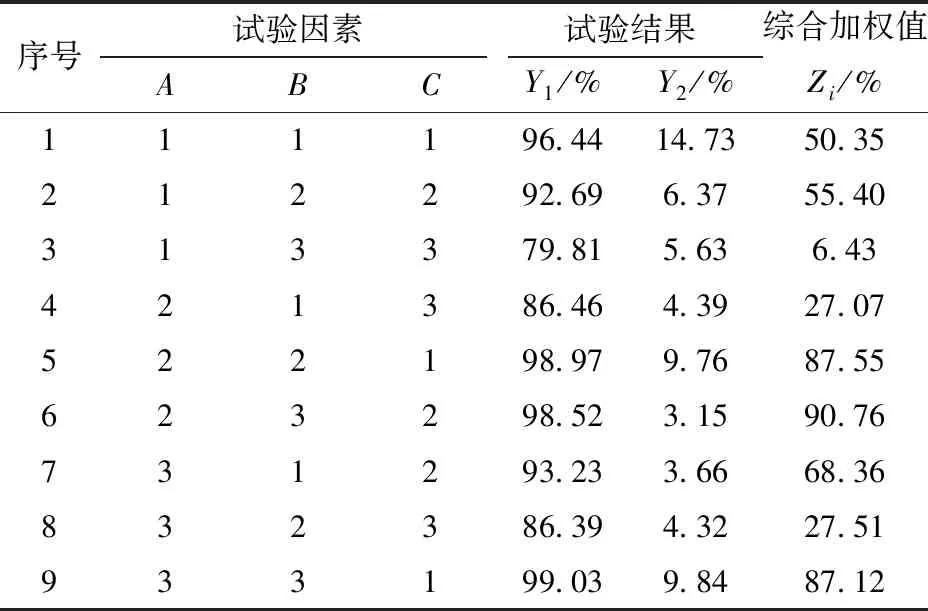

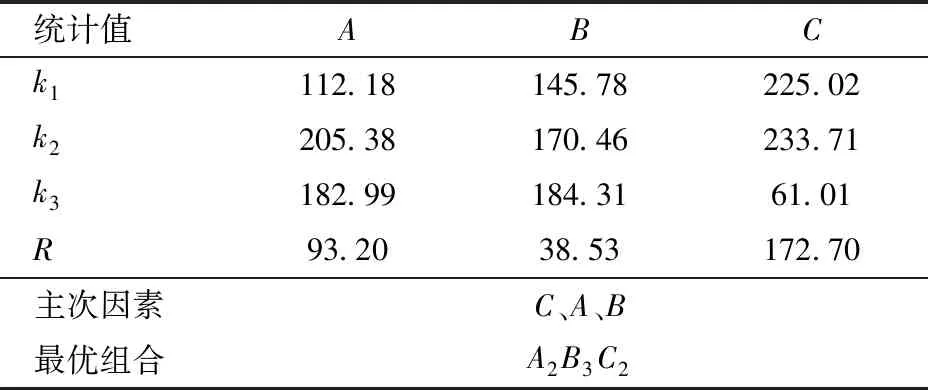

4.3 试验结果

4.4 结果分析

5 结论